(S) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ

1

Изобретение относится к металлургии, преимущественно к термической обработке горячекатаных быстрорежущих сталей, а также может быть использовано при термической обработке других труднодеформируемых сталей.

Известен способ термической обработки углеродистой и легированной стали, включающий отжиг при 860С с последующим охлаждением со скоростью 10-20°С/ч до 7бО°С, выдержку при 7бО С 5 ч и дальнейшее медленное охлаждение со скоростью 10-20с/ч до 680°С. Отожженная по этому режиму сталь подвергается затем карбидному отпуску, заключ ающемуся в нагреве бунтов или прутков диаметром 8-12 мм в течение 1 ч при с охлаждением в воде Cl.

Недостаткам этого способа является неравномерность сввйств из-за того, что перлитное превращение проис- . ходит в интервале температур при медленном охлаждении с 860 до .

Резкое охлаждение после карбидного отпуска с 7бО°С приводит к возникновению дополнительных напряжений а ме талле, что затрудняет передел и приводит к повышенному расходу металла из-за обрывности при волочении и ломки при правке и резке.

Наиболее близким к предложенному по технической сути и достигаемому результату является способ термической обработки быстрорежущей стали, включающий нагрев до 800-860°С, выдержку, охлаждение СО скоростью 30 1 0°С/ч до 720-750°С, выдевжку, охлаждение в печи до бОО-бЗО С се скоростью 40-50®С/м, а затем на воздухе с последующим карбидным отпуском по режиму: нагрев до температуры 710-730 С, выдержка, быстрое охлаждение в воде, в масле или на воздухе {.21.

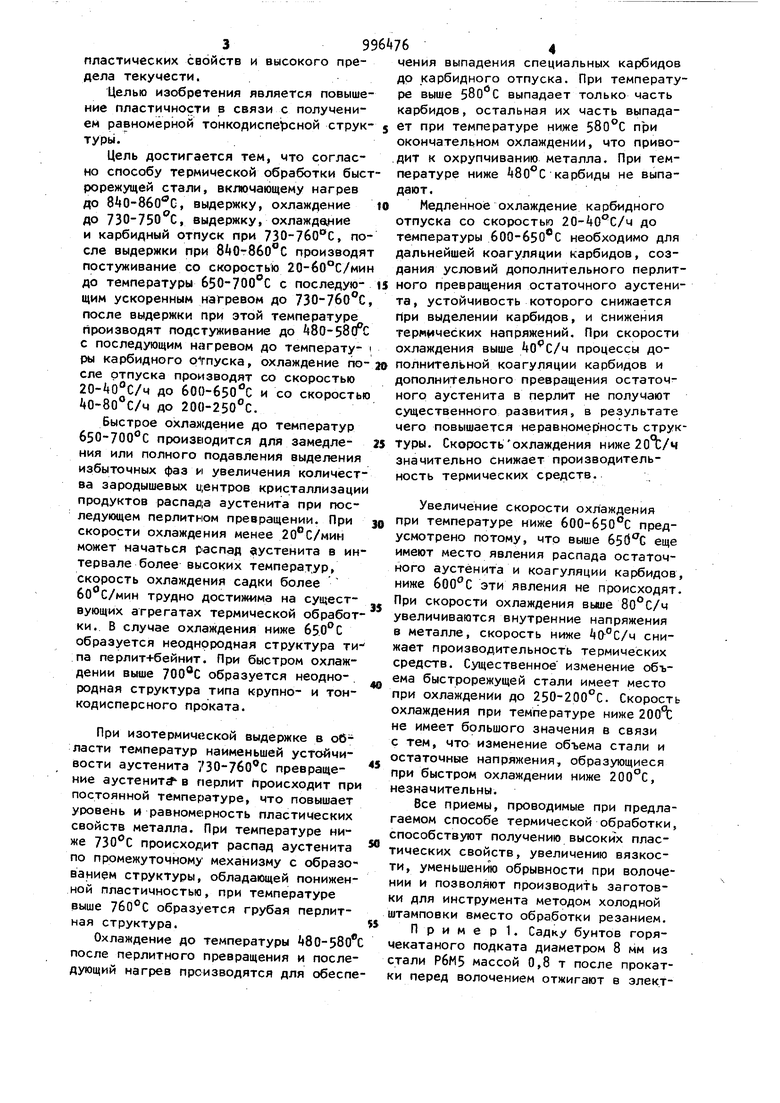

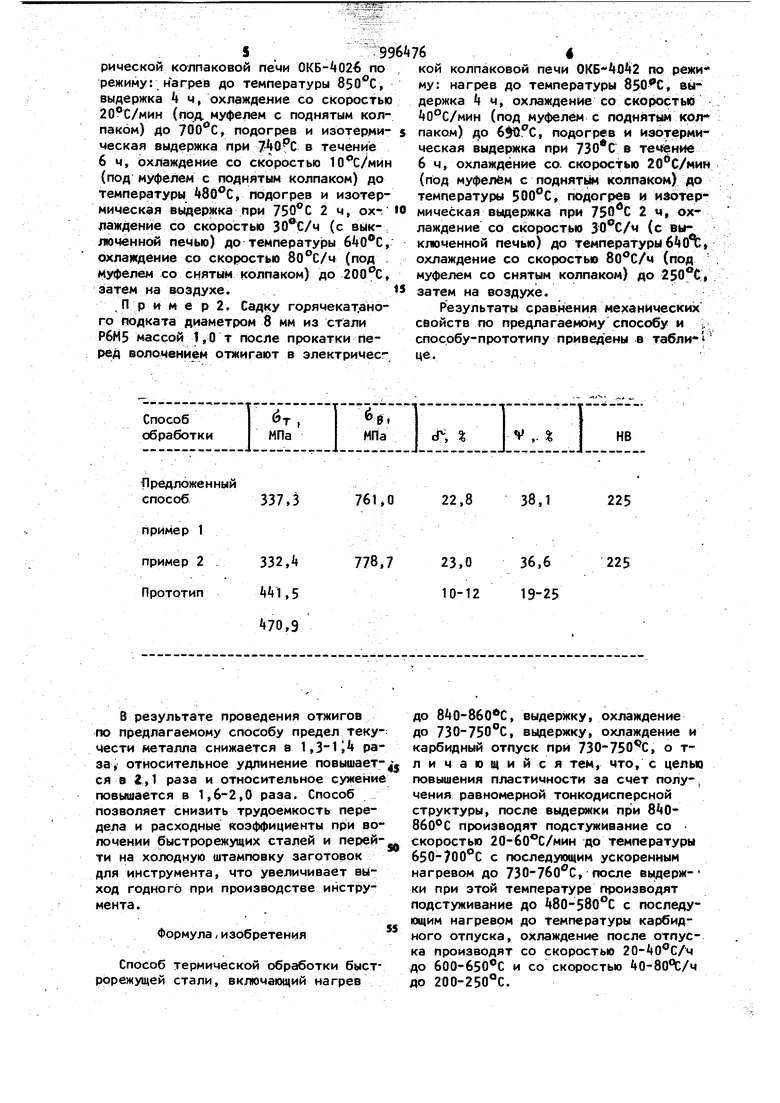

Недостатками этого способа являются получение неравномерной структуры металла из-за разных температур превращения аустенита; получение низких 39 пластических свойств и высокого предела текучести. Целью изобретения является повышение пластичности в связи с получением ра(зномерной тонкодиспе зсной структуры. Цель достигается тем, что согласно способу термической обработки быст рорежущей стали, вкгйочающему нагрев до б О-ббО С, выдержку, охлаждение до 730-750С, выдержку, охлаждение и карбидный отпуск при УЗО-УбО С, поеле выдержки при 8 0-860 С производят постуживание со скоростью 20-60°С/мин до температуры бБО-УОО С с последующим ускоренным нагревом до 730-7бО°С после выдержки при этой температуре производят подстуживание до A80-58(fc с последующим нагревом до температуры карбидного отпуска, охлаждение поеле отпуска производят со скоростью 20-40°С/ч до 600-650С и со скоростью 40-80°С/ч до 200-250С. Быстрое охлаждение до температур 650-700°С производится для замедления или полного подавления выделения избыточных фаз и увеличения количества зародышевых центров кристаллизации продуктов распада аустенита при последующем перлитном превращении. При скорости охлаждения менее 20°С/мин может начаться piacnan устенита в интервале более высоких температур, скорость охлаждения садки более 60 С/мин трудно достижмма на существующих агрегатах термической обработки. В случае охлаждения ниже 650°С образуется неоднородная структура типа перлит+бейнит. При быстром охлаждении выше образуется неодно-. родная структура типа крупно- и тонкодисперсного проката. При изотермической выдержке в области температур наименьшей устойчивости аустенита 730-7бО С превращение аустенитй в перлит происходит при постоянной температуре, что повышает уровень и равномерность пластических свойств металла. При температуре ниже происходит распад аустенита по промежуточному механизму с образованием структуры, обладающей пониженной пластичностью, при температуре выше 7бО°С образуется грубая перлитная структура. Охлаждение до температуры 80-580 после перлитного превращения и последующий нагрев производятся для обеспе 6 чения выпадения специальных карбидов о карбидного отпуска. При температуре выше выпадает только часть карбидов, остальная их часть выпадает при температуре ниже 580°С при окончательном охлаждении, что привок охрупчиванию металла. При темi 80°С карбиды не выпапературе ниже Медленное охлаждение карбидного отпуска со скоростью 20-40°С/ч до температуры 600-650 С необходимо для дальнейшей коагуляции карбидов, создания условий дополнительного перлиткого превращения остаточного аустенита, устойчивость которого снижается при выделении карбидов, и снижения термических напряжений. При скорости охлаждения выше процессы дополнительной коагуляции карбидов и дополнительного превращения остаточного аустенита в перлит не получают существенного развития, в результате чего повышается неравномерность структуры. Скоростьохлаждения ниже 20Т/ч значительно снижает производительность термических средств. Увеличение скорости охлаждения при температуре ниже 600-650°С предусмотрено потому, что выше еще имеют место явления распада остаточного аустенита и коагуляции карбидов, ниже эти явления не происходят. При скорости охлаждения выше 80°С/ч увеличиваются внутренние напряжения в металле, скорость ниже снижает производительность термических средств. Существенное изменение объема быстрорежущей стали имеет место при охлаждении до 250-200С. Скорость охлаждения при температуре ниже не имеет большого значения в связи с тем, что изменение объема стали и остаточные напряжения, образующиеся при быстром охлаждении ниже 200°С, незначительны. Все приемы, проводимые при предлагаемом способе термической обработки, способствуют получению высоких пластических свойств, увеличению вязкости, уменьшениЪ обрывности при волочении и позволяют производить заготовки для инструмента методом холодной штамповки вместо обработки резанием. Приме р 1. Садку бунтов горячекатаного подката диаметром 8 мм из стали РбМ5 массой 0,8 т после прокатки перед волочением отжигают в электрической колпаковой печи ОКБ-402 по режиму: нагрев до температуры , выдержка k ч, охлаждение со скоростью 20 С/мин (под муфелем с поднятым колпаком) до , подогрев и изотермическая выдержка при в течение 6 ч, охлаждение со скоростью 10 С/мии (под муфелем с поднятым колпаком) до температуры , подогрев и изотермическая вьщержка при 750°С 2 ч, охлаждение со скоростью (с выключенной печью) до температу1ры , охла)мдение со скоростью 80°С/ч (под , Муфелем со снятьм колпаком) до 200°С, затем на воздухе. П р и н е р 2. Садку горячекатДного подката диаметром 8 мм из стали РбМ5 массой 1,0 т после прокатки перед воло(ением отжигают в электричес Э96 кой колпаковой печи по режи му: на грев до температуры , выдержка ч, охлаждение со скоростью 0°С/мин (под муфелем с поднятым кол паком) до , подогрев и изотермическая выдержка при а течение 6 ч, охлаждение со. скоростью 20С/мии (под муфелем с поднятым колпаком) до температуры , подогрев и изотермическая вьщержка при 2 м, охлаждение со скоростью (с выключенной пемью) до температуры бАо охлаждение со скоростью (под муфелем со снятым колпаком) до , затем на воздухе. Результаты сравнения механических свойств по предлагаемому способу и :. способу-прототипу приведены в табли- це.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отжига быстрорежущей стали | 1979 |

|

SU945196A1 |

| Способ изготовления лонжеронов рам транспортных машин | 1987 |

|

SU1433991A1 |

| Способ отжига литой быстрорежущей стали | 1980 |

|

SU933740A1 |

| Способ термической обработки изделий | 1979 |

|

SU840153A1 |

| Способ термической обработки слитков | 1980 |

|

SU905297A1 |

| Способ производства проката | 1986 |

|

SU1404126A1 |

| Способ сфероидизирующей термической обработки проката из углеродистых и легированных сталей | 1990 |

|

SU1765205A1 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

Лредложенный

способ 337,3 В результате проведения отжигов гю предлагаемому способу предел текучести металла снижается в 1,3-1i раза, относительное удлинение повышается в 1,1 раза и относительное сужение повышается в 1,6-2,0 раза. Способ позволяет снизить трудоемкость передела и расходные коэффициенты при волочении быстрорежущих сталей и перейти на холодную штамповку заготовок для инструмента, что увеличивает выход годного при производстве инстр умента. ФормулаJизобретения Способ термической обработки быстрорежущей стали, включающий нагрев

761,0

225 до 8 0-860 С, выдержку, охлаждение до 730-750°С, выдержку, охлаждение и карбидный отпуск при 730-750 С, о тличающийся тем, что, с целью повышения пластичности за счет полу-. чения равномерной тонкодисперсной структуры, после выдержки при 8 0860 С производят подстуживание со скоростью 20-бО С/мин до температуры 650-700С с последующим ускоренным нагревом до 730-7бО С, после выдерж- ки при этой температуре производят подстуживание до 80-580°С с последующим нагревом до температуры карбидного отпуска, охлаждение после отпуска производят со скоростью 20-40 С/ч до 600-650С и со скоростью kQ-8Q°C/ до 200-250°С.

7996 768

Источники информации,стали. М., Металлургиздат, 1955,

принятые во вним21ние при экспертизес. 111.

Авторы

Даты

1983-02-15—Публикация

1981-04-22—Подача