Изобретение относится к производ ству сварных труб диаметром не менее 500 мм, применяемых в магистральных трубопроводах при транспортировке нефти и газа, Известны способы производства сварных труб большого диаметра, вклю чающие получение заготовки с последующей формовкой, сваркой и экспандированием f . Известный способ не позволяет по лучать трубы с повышенными прочност ными характеристиками. Наиболее близким к предлагаемому является способ термоупрочнения труб, заключающийся в том, что труб совершая вращательно-поступательное движение, проходит через кольцевую печь, затем по выходе из нее подвергается закалке под воздействием душирующего устройства, после чего отпуску 2 . В результате т.акой обработки гео метрические размеры труб находятся в пределах, установленных техническими условиями. Цель изобретения - увеличение ко структивной прочности и повышение хладостойкости труб из низколегированных и малоуглеродистых сталей. Цель достигается тем, что нагрев трубы проводят с шириной зоны нагрева не менее 100 мм до 850-1000 С, после чего осуществляют отпускпри 400-700°С при одновременном вращении со скоростью от 3 до 20 об/мин и поступательном перемещении со скоростью от О,3 до 4 м/мин. После получения заготовки, формовки, сварки и зкспандирования трубу из низколегированных малоуглеродистых сталей подвергают нагреву на участке шириной не менее 100 мм до 850-1100с, охлаждению в спрейере и отпуску при 400-700°С при одновременном вращении со скоростью от 3 до 20 об/мин и поступательном перемещении со скоростью от 0,3 до 4 м/мин. Этот способ позволяет повысить предел прочности, снизить критическую температуру хладноломкости и уменьшить толщину стыка труб более, чем на 20%. Термическая обработка труб из низколегированных сталей проходит соответственно по следующему режиму. Для труб из стали 17Г1С размером 1020«9 мм температура аустенизации 920°С, закалка в спрейере проходного

типа при расходе воды - 680 , опуск при , охлаждение водой в спрейере. Для труб из стали 17Г2СФ и, 1220«10,5 мм температура аустенизации - 920-940 с, закал1 га в спрейере проходного типа при расходе воды 650 и 720 , отпуск - 680700 С, охлаждение водой в спрейере, соотношение ширины зоны нагрева к длине трубы соответствует от 1:10 до 1:5.

Нагрев труб под аустенизацию и под отпуск производят в секционных

лечах проходного типа, отапливаемых газом. Скорость вращательно-прступательного перемещения задают в зависимости от диаметра труб: при обработке труб размером мм скорость вращения - 16 об/мин, скорость горизонтального перемещения - 3,9 м/мин; при обработке труб размером 1220xio,5 мм - 13 об/мин и 3,5 м/мин соответственно, 1420x14 мм 10 об./мин и 2,5 м/мин соответственно

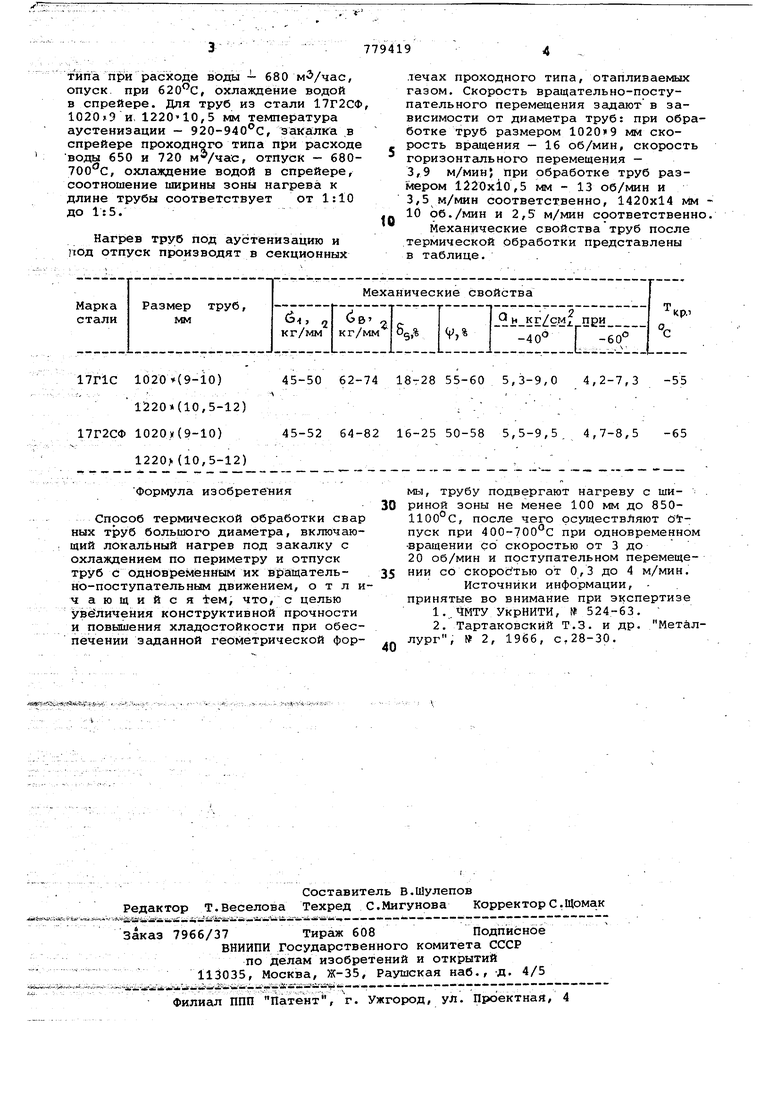

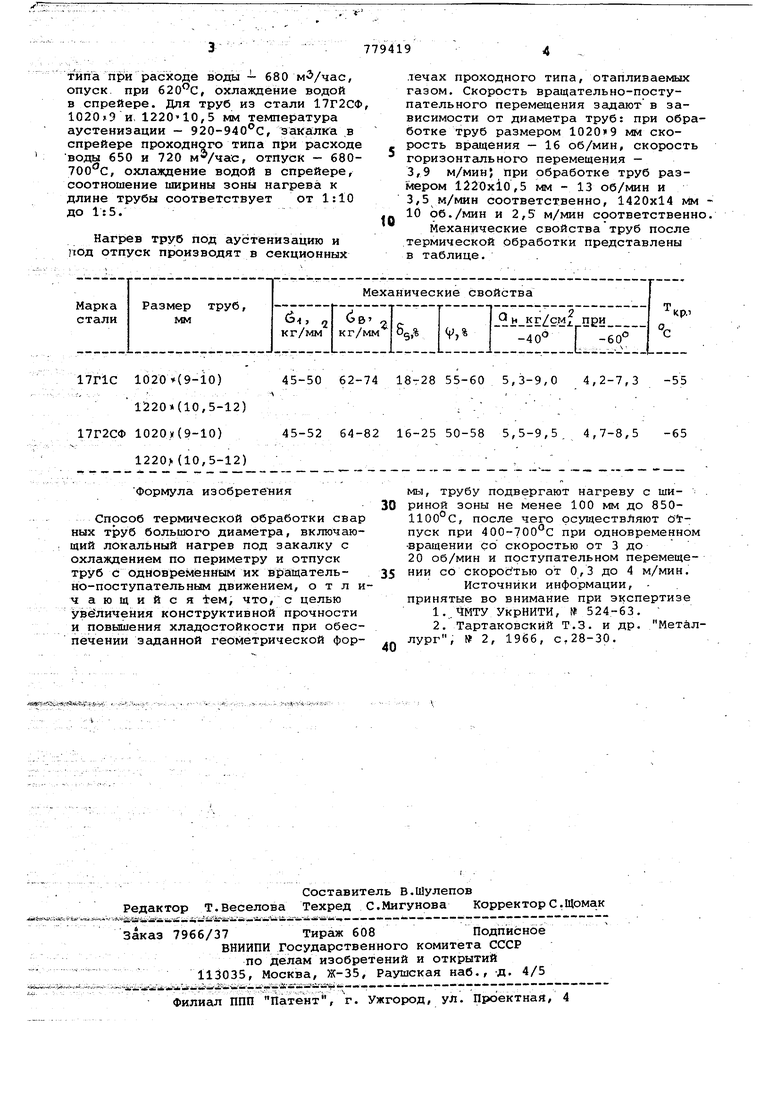

1У1еханические свойства труб после термической Обработки представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1993 |

|

RU2034051C1 |

| Способ термической обработки сварных труб | 1977 |

|

SU703584A1 |

| Способ термической обработки изделий из малоуглеродистой низколегированной стали | 1976 |

|

SU605846A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2304625C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2262537C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2112049C1 |

17Г1С 1020(9-iO) 45-50 62-74 i:220(10,5-12) 17Г2СФ 1020х(9-10) 45-52 64-82 1220(10,5-12)

Формула изобретения

Способ термической обработки свар ных труб большого диаметра, включающий локальный нагрев под закалку с охлаждением по периметру и отпуск труб с одновременным их вращательно-поступательным движением, отличающийся ±ем, что, с целБЮ увё личения конструктивной прочности и повышения хладостойкости при обеспечении заданной геометрической формы, трубу подвергают нагреву с ши- риной зоны не менее 100 мм до 8501100°С, после чего осуществляют 0 пуск при 400-700 0 при одновременном -вращении Со скоростью от 3 до 20 об/мин и поступательном перемещении со скоростью от 0,3 до 4 м/мин.

Источники информации, принятые во внимание при экспертизе 1..ЧИТУ УкрНИТИ, № 524-63. 2. Тартаковскйй Т.З. и др. Метал 2, 1966, с,28-30.

лург 18т28 55-60 5,3-9,0 4,2-7,3 -55 16-25 50-58 5,5-9,5. 4,7-8,5 -65

Авторы

Даты

1980-11-15—Публикация

1969-01-06—Подача