Изобретение относится к металлургии стали и может быть использовано при изготовлении нефте- газопроводных хладостойких труб, стойких в средах, содержащих сероводород, СО2 и загрязненных сульфатвосстанавливающими бактериями.

Известен способ производства бесшовных труб из малоуглеродистой стали, включающий выплавку стали, получение литой заготовки, прокатку, промежуточный нагрев, охлаждение, закалку и отпуск (SU, патент N 1342426, кл. С 21 D 9/08, 1987, прототип).

Однако, как показала практика, трубы, произведенные по этому способу, нельзя применять при температурах минус 50-60oС и в средах, загрязненных сульфатвосстанавливающими бактериями, поскольку резко уменьшается их хладостойкость и коррозионная стойкость.

Задачей изобретения является повышение хладостойкости и коррозионной стойкости труб и расширение области их использования.

Поставленная техническая задача достигается тем, что в способе производства бесшовных труб из малоуглеродистой стали, включающем выплавку стали, получение литой заготовки, прокатку, промежуточный нагрев, охлаждение, закалку и отпуск, после выплавки сталь продувают в ковше аргоном и обрабатывают синтетическими шлаками, осуществляют горячую прокатку, затем проводят предварительную закалку трубы с температуры нагрева Ас3 + (30-50)oС, промежуточный нагрев до температуры 550-600oС, правку, охлаждение на воздухе, окончательную закалку из межкритического интервала 750-830oС и отпуск при 600-700oС.

В результате обработки в ковше достигается необходимая степень очистки стали от газов и неметаллических включений: содержание водорода снижается на 20-30%, а содержание сульфидов, оксидов силикатов уменьшается вдвое, кроме того, происходит общее измельчение неметаллических включений.

При предварительной закалке трубы с температуры Ас3 + (30-50)oС исходное зерно аустенита измельчается, а после охлаждения в воде структура труб по всему объему состоит из мартенсита. При промежуточном нагреве до 550-600oС происходит распад мартенсита с образованием равномерно распределенных дисперсных карбидов в полигонизованной ферритной матрице. Снижение температуры нагрева ниже 550oС затрудняет процесс правки труб, а повышение температуры выше 600oС приводит к увеличению размеров карбидов и уменьшению их количества в результате протекания процессов коалесценции.

При окончательной закалке из межкритического интервала температур образование зародышей аустенита происходит вокруг дисперсных карбидов, и после закалки образуется дуальная феррито-мартенситная структура. После отпуска при 670-700oС образуется однородная дисперсная структура полигонизованного феррита с мелкими коагулированными частицами карбидов.

В результате применение предлагаемого способа повышается чистота стали по содержанию газов и неметаллических включений, а применение перед окончательной закалкой промежуточного нагрева обеспечивает формирование более дисперсной структуры, чем по прототипу, что и позволяет повысить хладостойкость и коррозионную стойкость труб.

Предлагаемый способ производства труб осуществляется следующим образом.

После выплавки стали производят внепечную обработку путем продувки металла аргоном и обработкой синтетическими шлаками. Затем осуществляют горячую прокатку слитков на трубопрокатной установке пильгерстаном, после прокатки трубы охлаждают на воздухе. Затем производят нагрев в проходной печи до температуры 880-920oС, охлаждение в водяном спрейере, промежуточный нагрев до 550-600oС, правку, охлаждение на воздухе, окончательную закалку из межкритического интервала 750-830oС, охлаждение в водяном спрейере и отпуск в проходной печи при 600-700oС, охлаждение на воздухе.

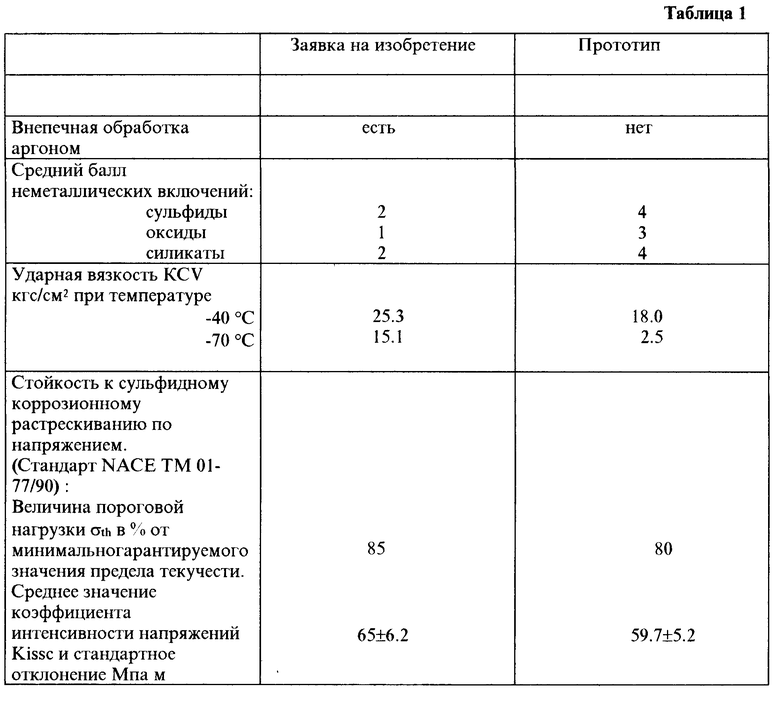

Способ был опробован в промышленных условиях на ОАО "Таганрогский металлургический завод" на трубах 73-219 мм из стали 20, содержащей 0,23 С и 0,55% Мn. Результаты металлографического анализа, механических и коррозионных испытаний металла труб приведены в таблице.

Как видно из приведенных данных, получены более высокие результаты по хладостойкости и коррозионной стойкости труб, чем после обработку по прототипу. По сравнению с прототипом обеспечивается получение более чистой стали, вдвое выросли значения ударной вязкости при температуре минус 70oС, существенно повысилась коррозионная стойкость труб.

Изобретение может быть промышленно использовано в металлургической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2210604C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2132396C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2096495C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2086670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1997 |

|

RU2110588C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1999 |

|

RU2148660C1 |

| СПОСОБ ПРОИЗВОДСТВА КАТАНЫХ ЗАГОТОВОК | 2000 |

|

RU2156312C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2085596C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ТРУБ | 2011 |

|

RU2484149C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

Назначение: изготовление нефте- газопроводных хладостойких труб, стойких в средах, содержащих сероводород, СО и загрязненных сульфатвосстанавливающими бактериями. Сущность изобретения: в способе производства бесшовных труб из малоуглеродистой стали, включающем выплавку стали, получение литой заготовки, прокатку, промежуточный нагрев, охлаждение, закалку и отпуск, после выплавки сталь продувают в ковше аргоном и обрабатывают синтетическими шлаками, осуществляют горячую прокатку, затем проводят предварительную закалку трубы с температуры нагрева (Аc3 + (30-50))oС, промежуточный нагрев до (550 - 600)oC, правку, охлаждение на воздухе, окончательную закалку из межкритического интервала (750 - 830)oC и отпуск при (600 - 700)oC. Технический результат заключается в повышении хладостойкости, коррозионной стойкости труб и расширении области их использования. 1табл.

Способ производства бесшовных труб из малоуглеродистой стали, включающий выплавку стали, получение литой заготовки, прокатку, промежуточный нагрев, охлаждение, закалку и отпуск, отличающийся тем, что после выплавки сталь продувают в ковше аргоном и обрабатывают синтетическими шлаками, осуществляют горячую прокатку, затем проводят предварительную закалку трубы с температуры нагрева (Ac3 + (30 - 50))oС, промежуточный нагрев до 550 - 600oС, правку, охлаждение на воздухе, окончательную закалку из межкритического интервала 750 - 830oС и отпуск при 600 - 700oС.

| SU, авторское свидетельство, 1342426, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-27—Публикация

1997-03-12—Подача