1

Изобретение относится к области целлюлозно-бумажной промышленности и касается способа изготовления бумажной массы, используемой для изготовления наполненных и проклеенных видов бумаг, как окрашенных, так и неокрашенных, например писчей, тетрадной, обложечной и некоторых печатных видов бумаги.

Для повышения гидрофобных и прочностных свойств бумаги бумажную массу обрабатывают различными полимерными латексами, которые фиксируются на волокне солями многовалентных металлов. В результате образуются нерастворимые или комплексные ;соединения с волокном или полимером ШНедостатком таких способов обработки бумажной массы полимерными латексами является то, что обработку осуществляют в водной суспензии целлюлозных волокон, где полимер вместе с наполнителем образуют гетерогенную систему. Химическсэе воздействие с закрепителем (например, с солями поливалентных металлов) протекает в первую очередь в водной фазе, при этом продукты реакции оседают на волокне и наполнителе преимущественно за счет последующей адсорбции на их поверхности. Это приводит к агрегации волокон, ухудшению просвета бумаги, необхо.димости дополните льной термообработки.

.Ближайшим аналогом настоящего изобретения является способ изготовления бумажной массы, где каолин перед введением его в волокнистую

10 суспензию предварительно обрабатывают водным раствором карбоксиметилцеллюлрзы 2j.

После введения наполнителя в бумажную массу из нее отливают бумажное полотно. При обработке каолина карбоксиметилцеллюло&ой он приобретает свойства, способствующие увеличению прочности бумаги.

Однако в предлагаемом способе

20 |1роисходит недостаточная фиксация полимерного модификйта на поверхности минерального порошка. Переход полимера в водную фазу приводит к нежела ельным эффектам: агрега25 цни целлюлозных волокон, ведущей к ухудшеник просвета бумаги и образованию при крашении бумаги в массе труднорастворимых комплексных соединений с красителями, которые в

30 виде крупных агломератовоседают на волокне. Окраска бумаги теряет чистоту и яркость оттенка. Кроме того, карбоксиметилцеллюлоза ввиду своей гидрофильной природы незначительноулучшает гидрофоб ные свойства бумаги. Целью настоящего изобретения является улучшение гидрофобныхлИ прочностных свойств бумаги, а также увеличение интенсивности ее окрас ки при изготовлении окрашенной бу маги., .. . ,: .. . Поставленная цель достигается тем, что в способе получения бумажной массы, эключаклцем обработку . водной суспензии наполнителя анионным .полимерным веществом и смешение обработанной суспензии наполнителя с суспензией волокнистрго полуфабриката, согласно изобретению перед обработкой суспензии наполнителя анионным полимерным веществом ее последовательно обрабатывают растворами, щелочного агента и соли алюминия при расходе щелочного агента 1 г-экв .на 0,5-0,7 г-экв соли алюминия. . . В качестве анионного полимерного вещества используют карбоксилатныё сополимеры, например сополимеры дивинила , метилметакрилата и метакрило вой кислоты; привитые сополимеры карбоксилсодержащих полисахаридов с винильными мономерами,- например привитые сополимеры карбоксиметилцеллюлозы или альгината натрия с метилакрилатом; соли высших хшрных нафтен вых кислот,, алкил- или алкиларилсуль фокислот, алкил- или арилсульфонаты Кроме того, в качестве анионного полимерного вещества могут быть использованы винильные или диеновые сополимеры, полученные в присутствии анионных змульгаторов, например дивинил-стир.О11ьные сопо.лимеры. Исходными наполнителями могут слу жить обычно применяемые в бумажном п рб1рв6дстйе каолин,. двуокись.титан двуокись кремния, сульфат бария и др В качёС:тве солей поливалентных металлов могут быть использованы водбрастворймые соли алюминия, хрома, железа и др. поливалентных металлов Ссульфаты, хлориды, нитраты и др.). CorlnacHo изобретению на поверхнос ти частиц наполнителя возникает слой положительно заряжённых гидроокисей многовалентного мета.лла, способных к взаимодействию и образованию проч ных связей с указанными выше анионными вы(з6комолёку.лярйыми органически ми соединениями.Вследствие этого на поверхности частиц наполнителя обра зуется нерастворимое анионоактивное гидрофобное соединение. В предлагаемом способе необходи мым условием проведения процесса модификации наполнителя является соблю дение количественных соотношений меж ду щелочным реагентом, вводимым для регулирования основности соли поливалентного металла, и анионным органическим соединением. Количество щелочного агента должно быть достаточным для образования гидроокиси поливалентного металла на.отрицательно заряженной поверхности субстрата. В противном случае, если ка-тион поливалентного металла остается в растворе, анионные органические, соединения, взаимодействуя с ним, будут выпадать восадок из.раствора, а не связываться с поверхностью наполнителя. С другой, стороны,из- быток щелочного агента приводит к образованию гидроксида металла, в результате чего уменьшается катионг ная и сорбционная активность наполнителя по отношению к анионным ор- . ганическим соединениям. Было установлено, что расход щелочного агента должен -находиться в пределах 1 г-экв на О,,5-0,7 г-экв сОли поливалентного;металла.. Обработку наполнителя ведут еле-, дующим образом. . . 10-30%-ную водную суспензию каолина или другого минерального наполнителя обрабатывают при перемещивании расчетным количеством щелочного агента (калЫдинированной соды, . гидроокиси насрия, аммония и т.д.) и добавляют раствор соли поливалентного металла. В полученную суспензию вводят при перемешивании.водную дисперсию полимера или водный раствор натриевой соли высших жирных кислот. Затем приготовленную суспензию наполнителя смешивают с водной суспензией волокнистого полуфабриката и отливают бумажное полотно обычным способом. При получении окрашенной бумажной массы раствор красителя предпочтительнее .вводить в суспензию наполнителя для увеличения адсорбции красителя и фиксации его на поверхности частиц наполнители. Однако краситель можно добавлять и в бумажную массу. . Введение обработанного образоы наполнителя в бумажную массу повышает механическую прочность, влагопрочность бумаги, способствует улучшению ее гидрофобных свойств, повышает интенсивность окраски при изготовлении окрашенньрс видов бумаги. . ; . Пример. К 100 масс.ч. 20%-ной водной суспензии каолина добавляют при перемешивании 2,25 масс.ч. (0,043 г-экв) 5%-ного раствора кальцинированной соды, перемешивают в течение 5-10 мин, а затем вносят 5,б масс.ч. (0,025 г-зкв) 10%-ного раствора сернокислого алюминия (или аммиачных квасцов).Суспензию каолина перемешивают в течение 15-20 мин и вводят 10 масс.ч. нагретого до

50-7(Яс 5%-Horo раствора натриевой соли высших жирных кислот. К суспензии обработанного каолина добавляют при перемешивании 1 масс.ч. 2,5%-ного раствора красителя.

Полученную так.им образом суспензию каолина вводят в размолотую до 35 ШР суспензию сульфитной беленой целлюлозы, добавляют сернокислый алюминий до рН 4,8-5,2.

Из полученной бумажной массы в лабораторных условиях на листоотливном аппарате Рапид-Кеттен отливают бумагу массой 70 г/м.

Параллельно изготовляют окрашенну бумагу в аналогичных условиях, но без проведения описанной обработки каолина.

В первом случае готовят контрольные образцы бумаги без добавления анионных полимерных веществ.

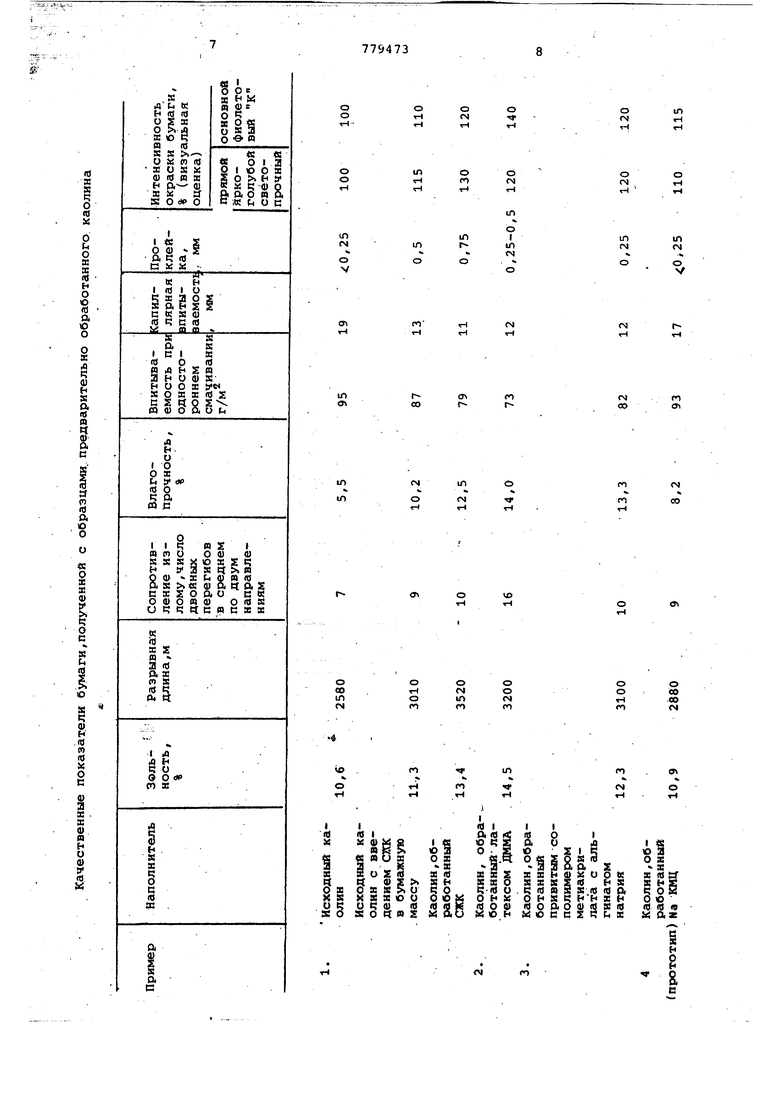

Для сравнения эффективности обработки суспензии каолина во втором случае контрольные образцы бумаги готовят с введением 10 масс.ч. 5.%-ного piacTBOpa натриевой соли высших жирных кислот в волокнистую суспензию. Результаты анализа полученных образцов бумаги приведены в таблице.

Бумага, полученная с введением в бумажную массу обработанного каолина, отличается более высокими опказателями механической прочности, влагопрочности, более гидрофобна, и имеет большую интенсивность окрас:ки по сравнению с контрольными образцами ,

П р и м е р 2. К 100 масс.ч. 20%-ной водной суспензии каолина добавляют при перемешивании 2,25 масс. (0,043 г-экв) 5%-ного раствора кальцинированной соды, перемешивают в течение 5-10 мин, а затем добавляют 5,4 масс.ч. (0,024 г-экв) 10%-його раствора сернокислого алюминия.

) Суспензию каолина перемешивают в

течение 15-20 мин и/вводят 7,5 масс.

ч. 5%-ной водной дисперсии карбоксилатного латекса марки ДНМА.

Крашение и отлив бумажной массы

проводят аналогично примеру 1.

779473

Результаты испытаний приведены ъ. таблице. ,,

ПриМерЗ.К 100 масс.ч. 20%-ной водной суспензии каолина добавляют при перемешивании 5 масс.ч. t (0,094 г-экв) 5%-ного раствора кальцинированной соды,перемешивают в течение 5-10 мин,а затем добавляют 14,6 масс.ч. (0,066 г-экв)10%-ного раствора сульфата алюминия. Суспензию каолина перемешивают в течение

0 20-30 мин и вводят 10 масс.ч. водной дисперсии привитого сополимеризата винильных- мономеров - метил -крилата с альгинатом.

Крашение и отливбумажной массы 5 проводят аналогично примеру 1.

Результаты испытаний приведены в таблице. .

Пример 4. К Юр масс.ч. 20%-ной водной суспензии каолина Добавляют при,перемешивании 1 масс.ч. 1%-ного раствора карбоксиметилцеллюлозы и перемешивают в течение 15-20 мин (по прототипу).

Крашение и (этлив бумажной массы 5 проводят аналогично примеру 1.

Результаты испытаний приведены в таблице.

Из данных таблицы следует,что проведение предварительной обработки каолина анионным полимернЕлм ве0ществом 1 по предлагаемому способу дает возможность получить бумагу с улучшенными показателями механической прочности, влагопрочности и обладающую более высокой гидро- ;

5 фобностью (увеличение разрывной длины на 20%, ; лагопрочности - на 50%).

Повышение прочностных характеристик, влагопрочности бумаги позволяет повысить ее зольность в 1,5 раS за без снижения показателей качества, сократить расход волокна и проклеивающих мате 1алов в процессе ее получений.

При использовании предлагаемого 5 способа изготовления бумажной массы в произвойстве окрашенных видов бумаги возрастает интенсивность ее окраски в. 1,2-1,5 раза,что позволяет сократить расход красителей, оптимизировать процесс крашения.

Q

о

о tf

о

N

tH

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крашения бумаги в массе | 1982 |

|

SU1046374A1 |

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА БУМАГИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2277142C2 |

| Наполнитель для бумажной массы | 1979 |

|

SU796292A1 |

| Способ подготовки наполнителя или пигмента для производства бумаги | 1980 |

|

SU903438A1 |

| Способ крашения бумажной массы | 1977 |

|

SU699072A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ (ВАРИАНТ) И БУМАГА | 1996 |

|

RU2150543C1 |

| ПРОКЛЕИВАЮЩАЯ ЭМУЛЬСИЯ | 2000 |

|

RU2223355C2 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 2002 |

|

RU2213822C1 |

| Способ подготовки наполнителя дляпОлучЕНия буМАги | 1979 |

|

SU834296A1 |

о о

1Л

rj

о

V

01

in в

in in

о

00

tn

CM

to

о

О

сз

о

го

fN

(N

о I ю

in г

in

in

(N

rvj

N

О

V

гТ

N тН

ro t

CT

(N OO

r

r

СЛ

in fN

N

m n

«

OO

тН

о м ю го

о о м

о о

о 00 .00 ч

го

ш

го

0 о

ъ N

Формула изобретения

с целью улучшения гидрофобных и прочностных свойств бумаги, а также увеличения интенсивности ее окраски при изготовлении окрашенной бумаги, перед обработкой суспензии наполнителя анионным полимерным веществом ее последовательно обрабатывают растворами щелочного агента . и соли алюминия при расходе щелочного агента 1 г-экв на 0,5-0,7 г-экв соли алюминия.

2,Способ ПОП.1, отличающийся тем, что в качестве анионного полимерного вещества используют карбоксилатные сополимеры, например сополимеры дивинила, метилметакрилата и метакриловой кислоты,

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-11-15—Публикация

1978-12-21—Подача