(54) СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ТОНКОСТЕННЫХ СПИРАЛЬНОШОВНЫХ ТРУБ

1

Изобретение относится к сварке, в частности к способам изготовления высокопрочных тонкостенных спиральношовных труб из мартенситностарею1ДИХ сталей, и может быть использовано в химическом машиностроении, судостроении и других отраслях промышленности.

Известен способ изготовления высокопрочных особо тонкостенных труб, путем сворачивания и сварки по спирали предварительно упрочненной ленты 1.

Однако при изготовлении спиральношовных труб по данному способу из ленты мартенситностареющих сталей с прочностью 180 кгс/мм и более нельзя получить равнопрочную сварную конструкцию . При испытании внутренним давлением трубы преждевременно разрушаются по спиральным сварным швам, коэффициент использования металла в конструкции меньше единицы (К -0,7-0,9). Объясняется тем, что спиральные швы после сваркиимеют недостаточную для работы конструкции прочность (5 85-90 кгс/мм ). Наиболее близким к данному изобретению является способ, при кото.ром производят сворачивание по спирали предварительно упрочненной ленты, сварку с сопутствующим охлаждением и одновременную местную термическую обработку полученного спирального шва 2 . Местную терг/шческую обработку выполняют путем индукционного нагрева для повышения вязких и пластических свойств соединений стали, например ЭП 257, и предупрежде10 НИН образования холодных трещин. Оптимальные свойства oбecпeчивaютgя при температуре нагрева 770-800 .

Недостатком этого способа являет|с ся то, что не гарантируется получение труб высокой прочности: трубы разрушаются преждевременно по спиральным швам, так как спиральные сварные соединения после местной термической обработки при температуре, например 770-800с, имеют низку прочность (6и 90 кгс/мм)

Цель изобретения - повышение прочности сварных швов.

25 Для этого полученный спиральный шов подвергают старению в интервале температур (А4 - причем температуру нагрева выбирают равной (АС4 +o(.V.a), где АС, - температура науала и конца обратного марй§ЙситЙс5$в йр|ёйЕ)Й4ёнйяУ, OG/ Л по- . С гоянный коэффициент (0,02-0,2) V.B- скорость сварки, м/ч.

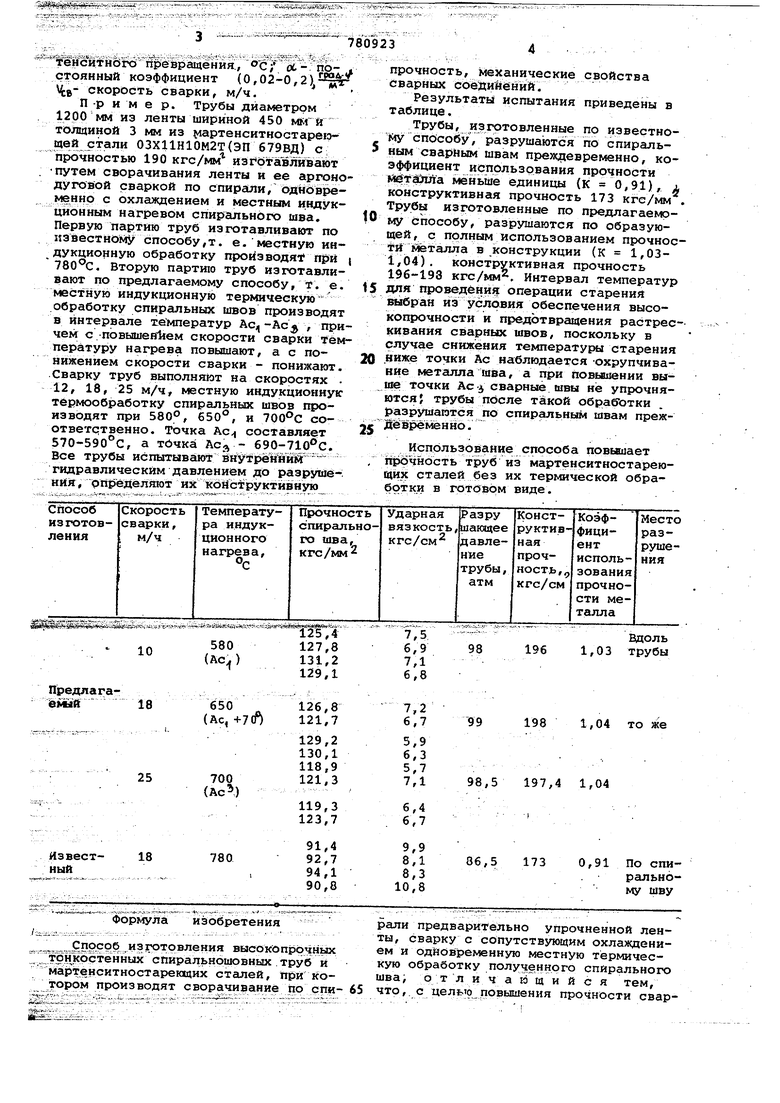

П -р им е р. Трубы диаметром 1200 мм из ленты шириной 450 толщиной 3 мм из 1артенситностаре1э щей стали ОЗХ11Н10М2Т(ЭП 679ВД) с прочностью 190 кгс/мм изготавлйвают

путем сворачивания ленты и ее аргонодуговой сваркой по спирали, Ьднбвременнр с охлаждением и местным индукционным нагревом спирального шва. Первую партию труб изготавливают по из вест HOiMy способу, т. е. местную индукционную обработку производят при | . Вторую партию труб изготавливают по предлагаемому способу, т. е. местную индукционную термическую обработку спиральных швов производят в интервале температур Acj,-Ас , причем с повышенйем скорости сварки Температуру нагрева повышают, а с понижением скорости сварки - понижают. Сварку труб выполняют на скоростях . 12, 18, 25 м/ч, местную индукционну1с термообработку спиральных швов производят при 580°, 650°, и 700°С соOTBeTqTBeHHo. Точка Ас составляет 570-590 С, а тйчка Асд, - 690i-71p C. Все трубы испытывают ён:ут1 :нШЙГ гидравлическим давлением до разруше-: нйя, определяют их кбйЬтруктйвную

прочность, механические свойства сварных со дийёнйй.

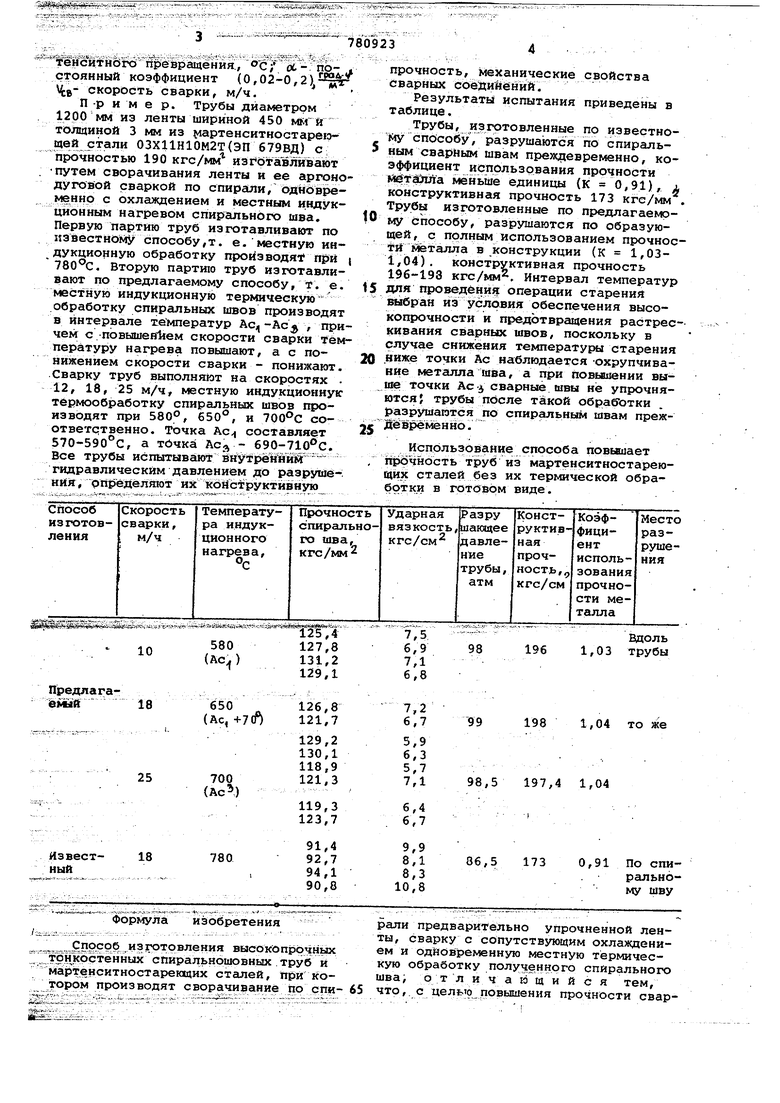

Результаты испытания приведены в таблице.

Трубы, изготовленные по известному способу, разрушаются по спиральным сварным швам преифевременно, коэффициент использования прочности rt Tfatoia меньше единицы (к 0,91), г конструктивная прочность 173 кгс/мм . Трубы изготовленные по предлагаемому способу, разрушаются по образующей, с псзлным использованием прочности Йеталла в конструкции (К 1,031,04). конструктивная прочность 196-193 кгс/мм. Интервал температур 5 для проведение операции старения выбран из условия обеспечения высокопрочности и предотвращения растрескивания сварных швов, поскольку в случае снижения температуры старения ниже точки Ас наблюдается Охрупчивание металла шва, а при повьвиении выше Точки Ас- сварные швы не упрочняются} трубы после такой обработки разрушаются по спиральным швам преждевременно.

Использование способа повьеиает прочность труб из мартенситностареющих сталей без их термической обработки в готовОм виде.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2320439C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ РУЛОННОГО ПРОКАТА | 2006 |

|

RU2308337C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2308338C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2224031C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ РУЛОННОГО ПРОКАТА | 2006 |

|

RU2334577C2 |

| Способ многопроходной сварки мартенситностареющей стали | 1972 |

|

SU455828A1 |

| Способ термической обработки сварных соединений из мартенситностареющих сталей | 1980 |

|

SU1022996A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2009 |

|

RU2410217C2 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2155905C2 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

ФорМула изобретения . Способ изготовления высокопрочных тоцкостенных спиральнршовных труб и мартенситностареющих сталей, при котором производят сворачивание по , рали предварительно упрочненной ленхы, сварку с сопутствующим охлаждением и одновременную местную тёрмическую обработку полученного спирального шва; о т л и ч а и щ и и с я тем, 65что, с целью повышения прочности сварных швов, полученный спиральный шов подвергает старению в интервале температур () причем температуру нагрева выбирают равной (Ас ,) , где Ас и Ас -5 - температура начала и конца Обратного мартенситного прей-, (( EEat§ коэффици-5 ент iO,,2J--5jT. VCB- скорость сварки, м/ч. Источники информации принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 154521, кл. в 21 с 37/08 1962 2. Копроди Г. Г. и др. Изготовле„„ спиральношовных труб из высокопрочной стальной ленты. Сборник трудов ГОНТИ, 1971, 5 (122), с. 210-215

Авторы

Даты

1980-11-23—Публикация

1978-07-17—Подача