Изобретение относится к металлургии, в частности к производству электросварных спиральношовных труб большого диаметра.

Характерной особенностью электросварных спиральношовных труб большого диаметра является наличие на теле трубы спирального шва, выполненного двухсторонней (снаружи и изнутри трубы) электродуговой сваркой, как минимум, за два прохода. При этом усиления наружного и внутреннего швов увеличивают номинальную толщину стенки трубы в 1,3-2,0 раза по сравнению с толщиной полосовой трубной заготовки, что негативно отражается на обеспечении требуемой надежности электросварных труб за счет:

- неодинаковых условий нагрева и охлаждения различных по толщине участков основного металла и сварного соединения труб при их термической обработке, что приводит к снижению эффективности структурного улучшения сварного шва при объемной термической обработке труб;

- отсутствия плавного перехода основного металла трубы к сварному шву, приводящего к значительной концентрации напряжений в области сварного соединения;

- снижения качества нанесения изоляционного покрытия на поверхность труб в области сварных швов, где за счет так называемого "палаточного эффекта" создаются условия для неудовлетворительной адгезии материала покрытия к металлу трубы, что способствует протеканию коррозионных и стресс-коррозионных процессов при эксплуатации трубопроводов.

Известны различные способы повышения механических свойств металла шва и вязких свойств сварных соединений труб, например, за счет дополнительного легирования металла шва хромом, молибденом, ванадием, никелем и др. [1] и локальной нормализации сварных соединений токами высокой частоты [2].

Основные недостатки известных способов в рассматриваемом аспекте заключаются в сохранении на теле трубы усилений сварных швов без изменения их геометрических параметров (формы), при этом механические свойства основного металла труб не улучшаются.

Известен способ обработки сварного соединения трубы, включающий локальный дополнительный индукционный нагрев до высоких температур (950oС и выше) прилегающей к сварному соединению локальной области и последующую пластическую деформацию металла шва [3].

Этот способ обеспечивает раскатку усиления сварных швов до уровня основного металла трубы, дробит литую структуру металла шва, снижает структурную неоднородность околошовной зоны (зоны термического влияния), улучшает вязкие свойства сварного соединения, но не изменяет механические свойства основного металла труб и требует отдельного нагревательного устройства для нагрева сварного соединения труб до температуры горячего деформирования.

Известен способ изготовления сварных труб, включающий формовку трубной заготовки, сварку труб и их объемную термическую обработку - закалку с высоким отпуском [4], реализация которого в промышленном масштабе осуществлена на ОАО "Волжский трубный завод" (ВТЗ). При этом один из недостатков любой сварной трубы, выполненной электродуговой сваркой, а именно усиление сварного шва, вызывающее концентрацию напряжений, остается. Кроме того, это усиление снижает эффективность объемной термической обработки труб и повышает овализацию концов труб.

Наиболее близким по техническому решению к предлагаемому, взятым авторами за прототип, является способ изготовления сварных труб, включающий формовку трубных заготовок, электродуговую сварку труб, нагрев сварного соединения, горячее деформирование сварных швов и объемную термическую обработку труб [5].

Недостаток этого известного способа заключается в том, что его реализация требует дополнительного дорогостоящего нагревательного устройства и дополнительных энергетических затрат для локального нагрева сварных соединений до высоких температур, необходимых для структурных превращений в процессе горячего деформирования. Не определен при этом также диапазон температур локального нагрева сварного соединения под горячее деформирование, обеспечивающий оптимальную и эффективную объемную термическую обработку как основного металла, так и сварного соединения трубы.

Цель предлагаемого изобретения - повышение эксплуатационной надежности электросварных спиральношовных труб за счет повышения вязких свойств сварных соединений, снижения уровня концентраций напряжений в области сварных соединений, уменьшения овализации концов труб при изготовлении их по технологии с объемной термообработкой, обеспечения более высокого качества нанесения изоляционного покрытия на поверхность труб и освоения экономичного технологического процесса производства.

Поставленная цель достигается тем, что в способе изготовления электросварных труб, включающем формовку трубных заготовок, сварку труб и их объемную термическую обработку, перед операцией термической обработки производится горячая пластическая деформация (раскатка) сварного шва с использованием тепла сварочной ванны в процессе охлаждения наплавленного металла, при этом горячее деформирование металла шва проводят в диапазоне температур Аr3+30oС - Ar1+30oС.

В зависимости от толщины стенки основного металла трубы и высоты усилений внутреннего и наружного швов степень деформации сварного шва, необходимая для раскатки шва до уровня основного металла, находится в интервале 10÷40%. Известно, что при степени деформации 25÷35% достигается практически полное измельчение дендритной структуры металла шва.

Реализация процесса горячей деформации в диапазоне температур Аr3+30oС - Ar1+30oС позволяет осуществить рекристаллизацию горячедеформированных зерен без повторного их роста и достичь необходимой степени деформации (не менее 10%) приемлемыми усилиями на раскатные валки. При температуре горячего деформирования выше указанного диапазона (Аr3+30oС) одновременно с рекристаллизацией деформированных зерен может произойти их укрупнение, что приводит в последующем к понижению вязкопластичных характеристик металла шва, а понижение температуры горячего деформирования ниже температуры Ar1+30oС приведет к неполной рекристаллизации и увеличению энергоемкости процесса деформирования (росту усилий на раскатные валки).

Способ изготовления электросварных спиральношовных труб большого диаметра осуществляется выполнением основных технологических операций в следующей последовательности: формовка трубной заготовки, сварка труб, горячая пластическая деформация металла шва в диапазоне температур Аr3+30oС - Ar1+30oС, охлаждение деформированного сварного соединения, объемная термическая обработка, отделка.

Вид объемной термической обработки труб (термическое улучшение - закалка с последующим высоким отпуском, нормализация, отпуск и т.д.) с раскатанными сварными швами выбирается в зависимости от преследуемых целей и осуществляется по оптимальным для каждого вида обработки режимам нагрева и охлаждения.

Пример конкретного выполнения способа.

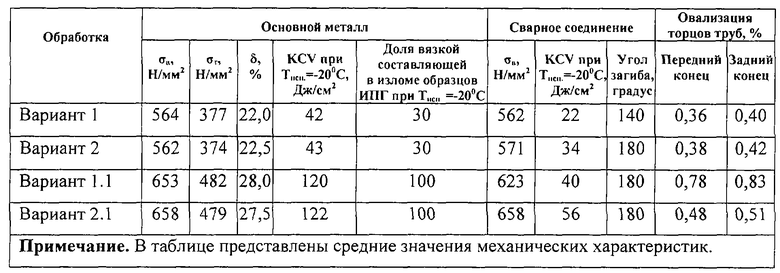

Исследовали свойства основного металла и сварных соединений двух электросварных спиральношовных труб 1020х10 мм, изготовленных из одного рулона горячекатаной стали марки 17Г1С-У, после обработки по следующим вариантам:

вариант 1 - труба после сварки;

вариант 2 - труба после сварки и горячей пластической деформации сварного шва;

вариант 1.1 - труба после сварки и объемной термической обработки;

вариант 2.1. - труба после сварки, горячей пластической деформации сварного шва и объемной термической обработки.

Трубы изготавливали в условиях ОАО "ВТЗ" на трубоэлектросварочном агрегате трубоэлектросварочного цеха (ТЭСЦ), объемную термообработку проводили в промышленных печах ТЭСЦ по следующему режиму: закалка с температур нагрева 930±20oС с охлаждением в водяном спрейерном устройстве и с последующим отпуском с температур 650±10oС. Горячую пластическую деформацию сварного шва проводили с использованием раскатных валков в линии трубоэлектросварочного агрегата после сварки последнего (наружного) шва, его кристаллизации, удаления флюсовой корочки и охлаждения шва до температуры 760±20oС. Степень деформации сварного шва составляла примерно 30%.

В таблице представлены результаты механических испытаний материала труб, изготовленных по четырем вариантам.

Представленные результаты испытаний свидетельствуют об эффективности предлагаемого способа: наиболее оптимальный комплекс свойств получен по варианту 2.1. При этом в процессе горячей пластической деформации сварного шва была устранена разнотолщинность основного металла и сварного соединения, а структура раскатанного сварного соединения была хорошо подготовлена под последующую объемную термообработку.

Объемная термообработка в свою очередь привела к значительному увеличению одновременно прочностных и вязко-пластических характеристик основного металла и раскатанного сварного шва, а отсутствие усилений сварных швов способствовало уменьшению овализации по торцам концов труб.

Использование предлагаемого способа позволит производить трубы без выступающих над поверхностью труб усилений сварных швов, обусловливает одинаковые условия нагрева и охлаждения основного металла и сварного соединения при объемной термической обработке, обеспечивая тем самым структурную однородность всей трубы, повышая и выравнивая механические характеристики (прочность, пластичность и вязкость основного металла и сварного соединения труб), способствует уменьшению овализации торцов труб при их термической обработке, устраняет концентрацию напряжений в области сварных соединений и улучшает условия для качественной изоляции поверхности трубы защитными покрытиями.

К основным преимуществам предлагаемого способа относится также то, что механизм раскатки технологично вписывается непосредственно в линию трубоэлектросварочного агрегата, производящего спиральношовные трубы большого диаметра, экономя затраты на создание устройств для дополнительного нагрева сварных соединений до температур горячей прокатки и на энергоносители для этого нагрева.

Предлагаемый способ безопасен в отношении промышленной санитарии, т.к. не предусматривает наличия нагревательного высокочастотного оборудования для нагрева сварного соединения до температур горячего пластического деформирования металла шва, являющегося источником повышенного уровня шума и электромагнитного излучения.

Источники информации

1. Автоматическая сварка, 1974, 6, с.58-62.

2. Бюллетень ЦНИИ черной металлургии, 1974, 322, с.48-50.

3. Сварочное производство:, 1974, 12, с.22-24.

4. Авторское свидетельство СССР 450839, кл. С 21 D 9/08, 1974.

5. Авторское свидетельство СССР 901304, кл. С 21 D 8/10, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2001 |

|

RU2221057C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2022 |

|

RU2791999C1 |

| Способ изготовления сварных труб | 1977 |

|

SU901304A1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2004 |

|

RU2293620C2 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

| Способ изготовления сварных титановых труб | 2015 |

|

RU2613256C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ НА НЕПРЕРЫВНЫХ СТАНАХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007240C1 |

| Способ контроля качества сварных прямошовных труб | 1977 |

|

SU661290A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2564501C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ | 1996 |

|

RU2100115C1 |

Изобретение относится к черной металлургии, в частности производству электросварных спиральношовных труб большого диаметра. Сущность изобретения заключается в том, что в процессе производства спиральношовных труб большого диаметра после операций формовки трубной заготовки и ее сварки в трубное изделие производят горячее пластическое деформирование сварного соединения с деформацией металла шва до уровня основного металла трубы и с последующей объемной термической обработкой всей трубы. Горячую пластическую деформацию сварного шва проводят с использованием тепла сварочной ванны в процессе охлаждения закристаллизованного металла шва в диапазоне температур Аr3+30oС - Аr1+30oС. Изобретение обеспечивает повышение эксплуатационной надежности электросварных спиральношовных труб и качества нанесения изоляционного покрытия на поверхность труб. 1 табл.

Способ производства спиральношовных труб большого диаметра, включающий формовку трубной заготовки, ее сварку в трубное изделие, горячую пластическую раскатку неостывшего сварного соединения со степенью деформации металла шва не менее 10% до уровня поверхности основного металла трубы и последующую объемную термическую обработку трубы, отличающийся тем, что горячую пластическую деформацию сварного шва проводят с использованием тепла закристаллизованной сварочной ванны металла шва, при этом горячее деформирование металла шва следует проводить в диапазоне температур Аr3 +30°С–Аr1 +30°С.

| Способ изготовления сварных труб | 1977 |

|

SU901304A1 |

| Способ производства термоупрочненных сварных толстостенных труб | 1982 |

|

SU1168619A1 |

| СПОСОБ ОБРАБОТКИ КОЛЬЦЕВЫХ СВАРНЫХ ШВОВ СТЫКОВ ТРУБ (ВАРИАНТЫ) | 1993 |

|

RU2042488C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1999 |

|

RU2153011C1 |

Авторы

Даты

2004-02-20—Публикация

2002-06-27—Подача