о оо 1

О5 00

ts:) Изобретение относится к черной металлургии и может быть использовано при выплавке ванадийсодержащих сталей в мартеновских печах с кислой футеровкой. В настоящее время перед черной металлургией стоит проблема повышения эффективности производства путем более полного использования технологических отходов и экономии ферросплавов и шихтовых материалов. Известен способ получения ванадие вой стали в электродуговых печах с кислой футеровкой, включающий введение в завалку или период плавления ванадиевого.шлака совместно с известью и углеродосодержащим материалом С 1 . Недостатками данного способа являются повьшенный износ футеровки, вследствие ее взаимодействия с известью, замедленное восстановление кремния из-за повьшенной окисленности и жидкотекучести кислого шлака, что делает невозможным использование способа при выплавке высококачествен ных ванадиевьпс сталей кремневосстано вительным процессом. Наиболее близко к предлагаемому по технической сущности и достигаемо му эффекту способ выплавки ванадийсодержащих сталей в кислых мартеновс ких печах, включающий присадку в завалку шлакометаллической фракции ванадия и/или ванадиевого шлака, кроме того в завалку присаживают также кварцевый песок и марганцевую руДУ C2J. Недостатками известного способа являются повьш енная эррозия кислого пода в результате взаимодействия его с марганцевой рудой, повышенный расход чугуна, обусловленный дополнительными затратами углерода на восстановление пятиокиси ванадия, низкая скорость процесса восстановления ванадия, а также замедленное вос становление кремния во второй период кипения, вследствие развития следующей химической реакции 2V205+ 5Si:f r + SSiOj. Восстановление пятиокиси ванадия во второй период довод ки кремнием, растворенным в металле, приводит также к загрязнению расплава мелкодисперсными включениями крем неземистого стекла, отрицательно влияющими на горячую пластичность

стали. 1

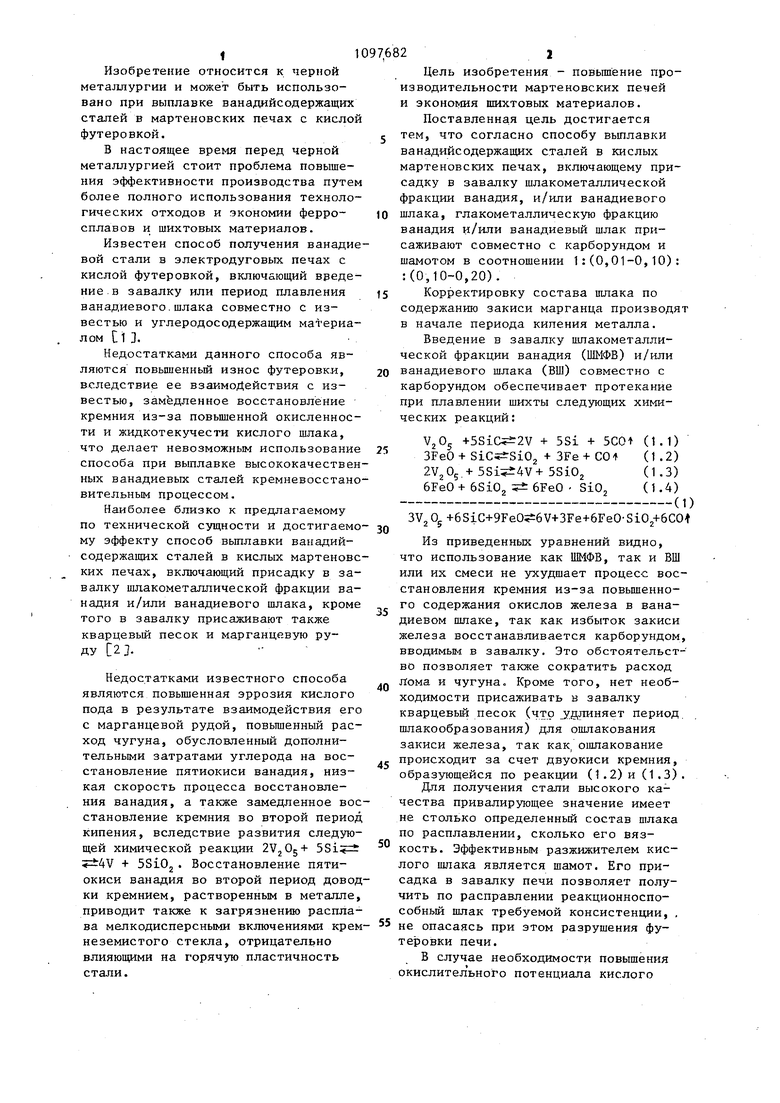

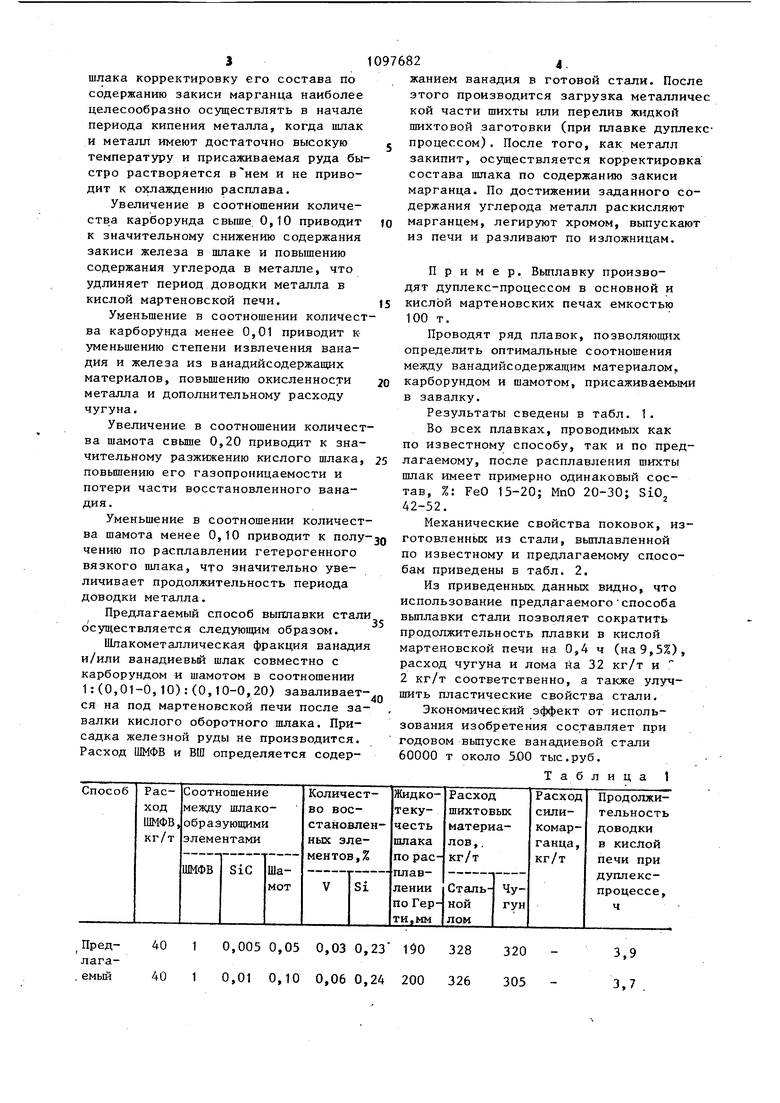

окислительного потенциала кислого 22 Цель изобретения - повьш1ение производительности мартеновских печей и экономия шихтовых материалов. Поставленная цель достигается тем, что согласно способу выплавки ванадийсодержащих сталей в кислых мартеновских печах, включающему присадку в завалку шлакометаллической фракции ванадия, и/или ванадиевого шлака, глакометаллическую фракцию ванадия и/или ванадиевый шлак присаживают совместно с карборундом и шамотом в соотношении 1:(0,01-0,10); :(О,10-0,20). Корректировку состава шлака по содержанию закиси марганца производят в начале периода кипения металла. Введение в завалку шлакометаллической фракции ванадия (ШМФВ) и/или ванадиевого шлака (ВШ) совместно с карборундом обеспечивает протекание при плавлении шихты следующих химических реакций: scot(1.1) VjOj +5SiC 2V + 5Si + 2 + SFe + COt(1.2) 3FeO+ SiC5: rSiO 4V+5Si02(1.3) 6FeO+ 6SiO, i6FeO - SiO,(1.4) Ci4 SVj Og +6SiC+9Fe0 6V+3Fe+6FeO-Si02+6COI Из приведенных уравнений видно, что использование как ШМФВ, так и ВШ или их смеси не ухудшает процесс восстановления кремния из-за повьш1енного содержания окислов железа в ванадиевом шлаке, так как избыток закиси железа восстанавливается карборундом, вводимым в завалку. Это обстоятельство позволяет также сократить расход Лома и чугуна. Кроме того, нет необходимости присаживать в завалку кварцевьй песок (что удлиняет период, шлакообразования) для ошлакования закиси железа, так как, ошпакование происходит за счет двуокиси кремния, образующейся по реакции (1.2)и (1.3). Для ползгчения стали высокого качества привалирующее значение имеет не столько определенный состав ишака по расплавлении, сколько его вязкость. Эффективным разжижителем кислого шлака является шамот. Его присадка в завалку печи позволяет получить по расправлении реакционноспособньм шлак требуемой консистенции, , не опасаясь при зтом разрушения футеровки печи. В случае необходимости повышения шлака корректировку его состава по содержанию закиси марганца наиболее целесообразно осуществлять в начале периода кипения металла, когда шлак и металл имеют достаточно высокую температуру и присаживаемая руда быстро растворяется внем и не приводит к охлаждению расплава. Увеличение в соотношении количества карборунда свыше. 0,10 приводит к значительному снижению содержания закиси железа в шлаке и повышению содержания углерода в металле, что удлиняет период доводки металла в кислой мартеновской печи. Уменьшение в соотношении количест ва карборунда менее 0,01 приводит куменьшению степени извлечения ванадия и железа из ванадийсодержащих материалов, повышению окисленности металла и дополнительному расходу чугуна. Увеличение в соотношении количест ва шамота свьпие 0,20 приводит к значительному разжижению кислого шлака повышению его газопроницаемости и потери части восстановленного ванадия. Уменьшение в соотношении количест ва шамота менее 0,10 приводит к nony чению по расплавлении гетерогенного вязкого шпака, что значительно увеличивает продолжительность периода доводки металла. Предлагаемый способ выплавки стал осуществляется следующим образом. Шлакометаллическая фракция ванади и/или ванадиевьй шлак совместно с карборундом и шамотом в соотношении 1:(О,01-0,10):(0,10-0,20) заваливает ся на под мартеновской печи после за валки кислого оборотного шлака. Присадка железной руды не производится. Расход ШМФВ и ВШ определяется содержанием ванадия в готовой стали. После этого производится загрузка металличес кой части шихты или перелив жидкой шихтовой заготовки (при плавке дуплекспроцессом) . После того, как металл закипит, осуществляется корректировка состава шпака по содержанию закиси марганца. По достижении заданного содержания углерода металл раскисляют марганцем, легир5тот хромом, выпускают из печи и разливают по изложницам. Пример. Выплавку производят дуплекс-процессом в основной и кислой мартеновских печах емкостью 100 т. Проводят ряд плавок, позволяющих определить оптимальные соотношения между ванадийсодержащим материалом, карборундом и шамотом, присаживаемыми в завалку. Результаты сведены в табл. 1. Во всех плавках, проводимых как по известному способу, так и по предлагаемому, после расплавления шихты шлак имеет примерно одинаковый состав, %: FeO 15-20; МпО 20-30; SiO 42-52. Механические свойства поковок, изготовленньгх из стали, выплавленной по известному и предлагаемому способам приведены Б табл. 2. Из приведенных: данных видно, что использование предлагаемого способа выплавки стали позволяет сократить продолжительность плавки в кислой мартеновской печи на 0,4 ч (на 9,5%), расход чугуна и лома на 32 кг/т и 2 кг/т соответственно, а также улучшить пластические свойства стали. Экономический эффект от использования изобретения составляет при годовом вьшуске ванадиевой стали 60000 т около 5Х)0 тыс.руб. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки ванадийсодержащих сталей | 1980 |

|

SU922155A1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Способ выплавки ванадийсодержащей стали | 1977 |

|

SU665003A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| Способ выплавки стали | 1979 |

|

SU781217A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| Способ выплавки ванадийсодержащих сталей в кислых мартеновских печах | 1986 |

|

SU1407961A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

1. СПОСОБ ВЬЯШАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ в кислых мартеновских печак, включающий присадку в (.(ЪнЛ валку шлакометаллической фракции ванадия и/или ванадиевого шлака, о.т личающийся тем, что, с целью повышения производительности мартеновских печей и экономии шихтовых материалов, шлакометаллическую фракцию ванадия и/или ванадиевый шлак присаживают совместно с карборундом и шамотом в соотношении 1:

1 0,005 0,05 0,03 0,23 Пред- 40 лага. емый 40 1 0,01 0,10 0,060,24 328 200 326 305 Изве- , 0,06 0,18 .стный

Предлагаемый 71,5 85,5 Известный 73,5 86,5

.Продолжение табл. 1

4,2

22,5 69,5 24,5 18,5 63,5 16,8 180 328 330 1,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЕВОЙ СТАЛИ | 0 |

|

SU358374A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выплавки ванадийсодержащих сталей | 1980 |

|

SU922155A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-15—Публикация

1983-05-05—Подача