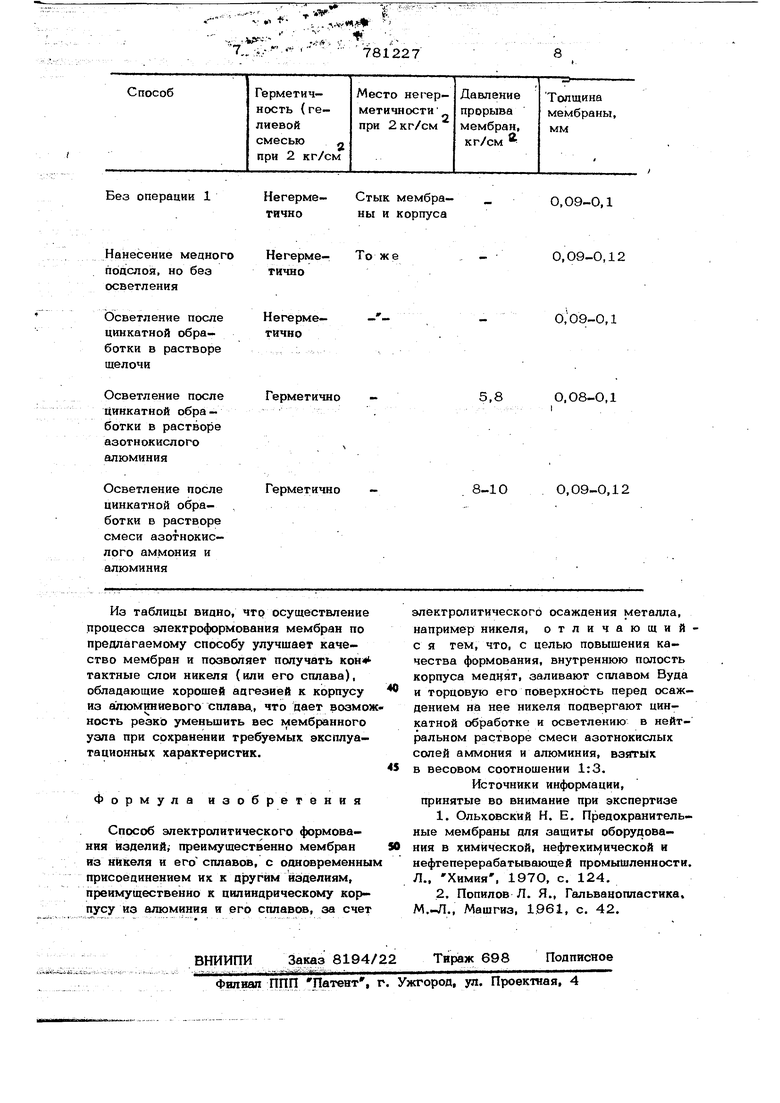

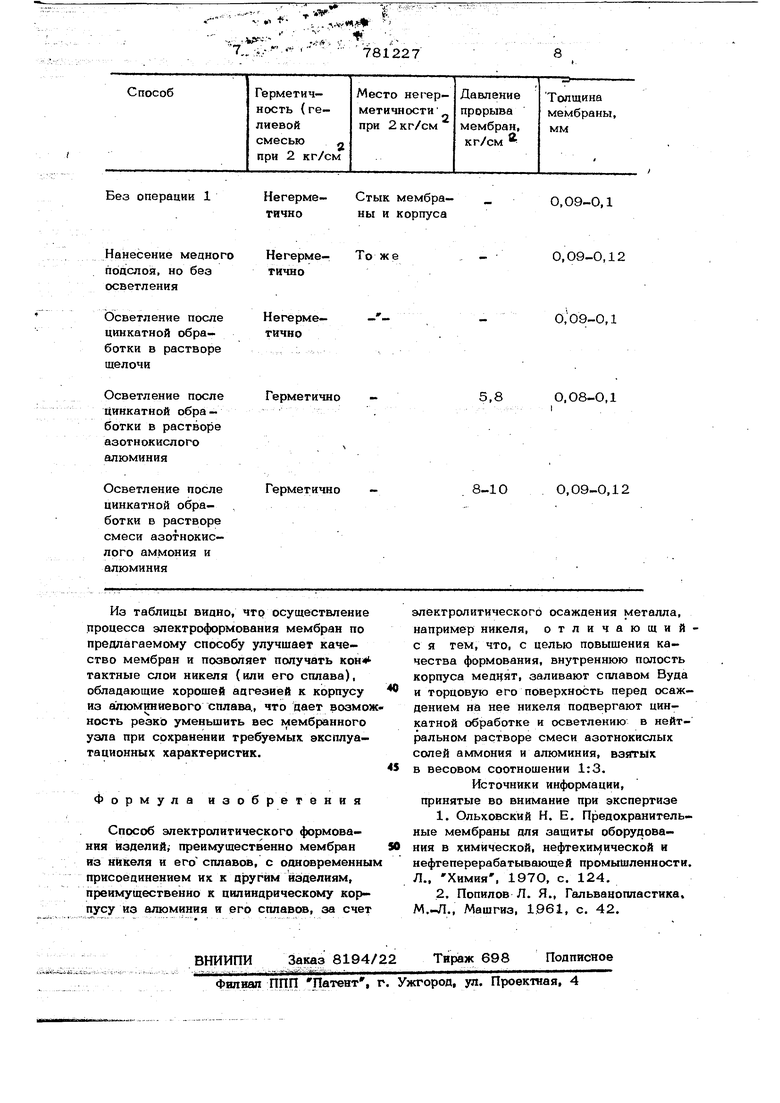

Изобретение относится к гальванопла тике и может быть использовано в маш ностроении для изготовления мембран предохранительных устройств. .Известны способы изготовления пре- аохранительных мембран цля мембранны устройств и узлов из различных металлов и сплавов, сущность которых ааклю чается в изготовлении собственно мемб раны и последующего закрепления ее к корпусу мембранного узла (устройства) с помощью фланцевого соединения или сварки обычными методами З.. Наиболее близким к предлагаемому является гальван пластинеский способ изготовления различных изделий, например волноводов, в соответствии с которым одновременно с изготовлением изделия осуществляют его одновременное присоединение к другим изделиям за.сче электролитического осаждения металла, например меди, никеля и др., на смежные поверхности 2. Шль изобретения - повышение качества формования мембран из никеля и его сплавов, одновременно присоединяемых к корпусу из алюминия или его сплавов. Для достижения указанной цели внутреннюю полость корпуса меднят, заливают сплавом Вуда и торцовую поверхность корпуса перед осаждением на нее никеля подвергают цинкатной обработке и осветляют в нейтральном растворе смеси азотнокислых солей аммония и алюминия, взятых в весовом соотношении 1:3. Согласно предлагаемому способу тонкие мембраны из никеля и его сплавов с кобальтом и марганцем изготавливают электролитическим формованием с одновременным присоединением к корпусу предохранительного устройства путем заливки внутренней полоСти корпуса легкоплавким материалом, например сплавом Вуда, для создания общей (смежной) с торцовой частью корпуса поверхности покрытия. При этом для обеспечения возможности 37 закрепления мембраны в процессе ее электролитического формования к корпус мембранного узла из алюминиевых сплавов, равномерности осаждения и получения слоя металла заданной толщины, иск лючения пор, питтинга, раковин и др. де фектов на стыке сопряженных поверхнос ностей, а также предупреждения пропайки заливаемого материала с материалом корпуса и облегчения полноты его после дующего удаления внутреннюю полость корпуса подвергают предварительно (до заполнения токопроводящим материалом) электролитическому меднению на высоту 6-10 мм от торца. Для достижения высокой адгезии осаждаемого слоя металла (мембраны) к торцовой поверхности корпуса и возможности одновременного качественного осветления смежных поверхностей, из равнородных материалов (алюминиевый сплав - сплав Вуда), исключающего растрав и потемнение всп могательной поверхности, из сплава By- да снятие контактного цинка (осветление) после цинкатной обработки (активации) поверхности торца корпуса мембран ного узла из алюминиевого сплава производят в нейтральных растворах азотно кислых солей алюминия, магния, аммония. Процесс электролитического формования никелевых мембран с одновременным их закреплением к корпусу мембран ного узла из алюминиевых сплавов осуществляют по следующей техноголической схеме. Нанесение слоя меди толщиной 2. 3 мкм из обычного сернокислого электролита на внутреннюю поверхность корпуса мембранного узла на высоту 6- 10 мм от торца.. Заплавка сплава Вуда во внутреннюю полость корпуса на толщину 6-10 мм при 90-110°С и медленнее охлаждение на воздухе. Механическая обработка торца корпуса с наполнителем до З. Химическое обезжиривание (ацетон, окись магния). Химическое кислотное травление при 65-75с в растворе, г/л: Хромовый ангидрид15-20 Серная кислота150-2ОО Цинкатная обработка (активация) торца алюминиевого корпуса в растворе сос тава, г/л:. Едкий натр75-80 Окись цинка10-15 Сегнетова соль 10-15 при 2О-25 С в течение О,5-1 мин. Осветление (снятие слоя .контактного цинка) в растворе состава, г/л: Азотнокислый аммоний30 Азотнокислый алюминий 90 при 2О-25 С в течение 0,5-1 мин. Повторение Ьпераций цинкатная обработка и осветление. Осаждение никелевого слоя (формование мембраны) в электролите состава г/л:. Никель сульфаминово- кислый60О-660 Никель хлористый7-10 Кислота борная30-35 Моющее средство Прогресс О,05-О,1 при плотности тока 3-7А/дм j температуре 50-55 С, рН 3,О-3,5. I Удаление сплава Вуда путем предварительного прогрева в сущильном шкафу при 150-170 С, слива расплава и обдувки остатков горячим сжатым Ьоздухом. Удаление вспомогательного медного подслоя (по п. 1) в растворе состава, г/л: Хромовый ангидрид150-2ОО Кислота серная1О-15 при температуре 18-20 С. Заполнение внутренней полости алюминиевого Kopiryca мембранного узла легкоплавким материалом (сплавом Вуда) без предварительного меднения торцовой (заполняемой) ее части приводит к образованию дефектов в зоне сопряжения алюминиевый сплав - сплав Вуда в виде несплошностей (пузырей, раковин и т. д.), что является следствием плохой смачиваемости рассматриваемой поверхности расплавом заполнителя. Поэтому в процессе электролитического формования мемб раны в зоне сопряжения происходит нарушение контактности никелевого слоя с возникновением разупрочненной линии ре- , за по всему контуру сопряжения, в результате чего уже при небольших нагруже- ниях мембраны (1,5-3,0 кг/см)происходит ее разрыв по этой линии. Наряду с этим отсутствие вспомога.тельного подслоя меди затрудняет последующее удаление заполнителя вследствие прилипания (припайки) его на отдельных участках поверхности к материалу корпу Ьа. При наличии медного подслоя остатки заполнителя удаляются вместе с ним раство{эением в растворе смеси хромовой и серной кислот или разбавленной серной кислоте. Проведение операций снятия цинкаткого слоя в растворе азотной кислот который обычно применяется для осветления, непригодно для одновременной об работки сопряженной поверхности алюми ниевый сплав - сплав Вуда. В растворе азотной кислоты вспомогательная поверхность, образованная затвердевшим заполнителем, быстро тем неет и покрывается тонкой аморфной пленкой окислов, исключающей возможность нанесения на эту поверхность контактного слоя металла. В погранично зоне наблюдается заметный растрав материала, вызывающий нарушение чистоты и однородности смежной поверхности. Применение раствора содержащего только азотнокислый аммоний, не обеспечивает во всех случаях кавественную подготовку смежных поверхностей. В растворе азотнокислого алюминия указайные выше явления обнаруживаются в меньшей степени, однако чистота поверхности остается неудовлетворительной, а получаемые на ней электролитические осадки никеля характеризуются недостаточной равномерностью и однородностью. Введение в этот раствор азотнокислой соли аммония способствует стабилизации и ускорению процесса травления без проявления отмеченных дефектов. Положительное ее влияние обу ловлено активным взаимодействием продуктов гидролиза азотнокислого аммония с пленкой контактного цинка и поверхностными окислами, а также обеспечением более высокой буферной емкости раст вора. Пример. Для получения растру ба с сопловой заглушкой формуют никелевую мембрану на стакане из сплава AMf-Q по следующей технологии. На внутреннюю поверхность стакана на высоте 15-20 мм наносят слой меди толщиной 2 мкм, после чего эту поверхность заливают сплавом Вуда, для чего предварительно разогретый стакан устанавливают на разогретую стальную плиту; после заливки систему охлаждают в течение 1,5 ч. Затем торцовую поверхность стакана с заполнителем подвергают механической обработке до V 3, химически обезжирива ют ацетоном и подвергают травлению в горячем растворе хромового ангидрида и серной кислоты (t 65-75 С). Для цинкатной обработки используют раствор состава, г/л: Едкий натр. 75 Окись цинка1 о Сегнетова соль10, обработку осуществляют при 2O-2S C в течение 0,5-1 мин. Затем проводят осветление в растворе, содержащем ЗО г/л азотнокислого аммония и 9О г/л азотнокислого алк)миния, при 2О-25®С в течение О,5-. 1 мин. Осветление проводят два раза с промежуточной промывкой торца водой. Затем после окончательной промывки на торцовую поверхность осаждают слой никеля толщиной О,1 мм их электролита, г/л: Сульфанат никеля6ОО Хлорид никеля.1О Борная кислота30 Прогресс0,05, при 50-55 С, плотности тока 5 А/дм и рН 3,О-3,5 в течение 3,5 ч. После нанесения никеля удаляют сплав Вуда выдержкой в сушильном шкафу при в течение 0,5 ч. Остатки сплава Вуда вместе с медью удаляют травлением в растворе, содержащем 200 г/л хромового ангидрида и 15 г/л серной кислоты, при 18-2СГС. При этом для сравнения изготовлены мембрань при исключении операции меднения, использовании для осветления не кислого, а щелочного раствор а или раство-. ра только азотнокислого алюминия. Герметичность заглушек определена воздушногелиевой смесью (Р-2 кг/см методом щупа, а места негерметичности - воздухом {Р-2 кг/см) методом аквариума. После проверки герметичности мемран производят их прорью сжатым возухом, плавно подводимь1м к мембране полость раструба или стакана, Давлеие прорыва мембран контролируют по анометру класса точности 0,6 с преелом измерения 0-25 кгс/см . Полученные результаты приведены в аблице. ,

;, . .,..,„ 0 . . ,: .. / 781227

8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ПОДЛОЖКАХ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2020 |

|

RU2772080C2 |

| Способ гальванического серебрения алюминия и его сплавов | 1960 |

|

SU138787A1 |

| СПОСОБ ПОДГОТОВКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 2007 |

|

RU2349687C2 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 1996 |

|

RU2096533C1 |

| Способ нанесения никелевых покрытий на алюминиевые сплавы | 2017 |

|

RU2661695C1 |

| СПОСОБ ПОДГОТОВКИ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПОД ПАЙКУ | 2020 |

|

RU2753637C1 |

| Способ изготовления светопоглощающих элементов оптических систем на стальных подложках | 2017 |

|

RU2672655C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2003 |

|

RU2246558C1 |

| ЦИНКОВАНИЕ АЛЮМИНИЯ | 2012 |

|

RU2610811C9 |

Авторы

Даты

1980-11-23—Публикация

1979-01-09—Подача