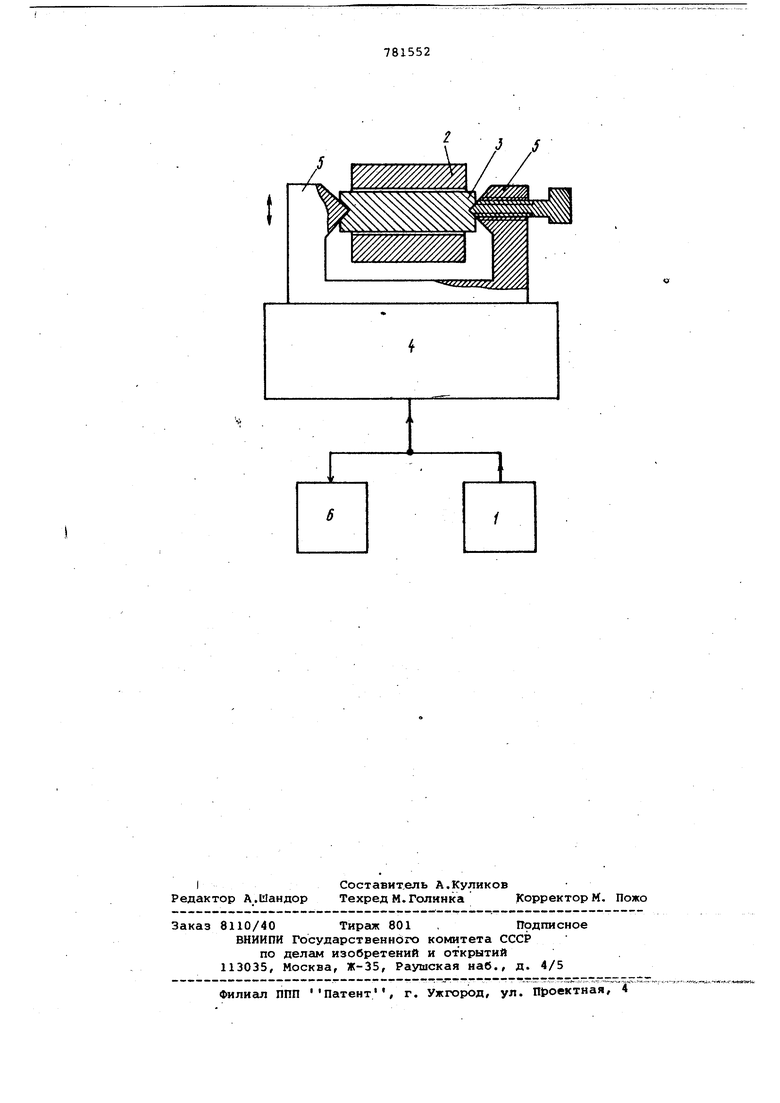

сигнала высокочастотного воэбужЛёния до начала вращения другой детали, измеряйт эту дмплитуду и по ее величине судят о величине зазора. В основу предлагаемого способа из мерения зазора между сопряженными де .талями положен принцип превращения ультразвуковых колебаний поверхности во вращательное движение тела . На чертеже схематично представлен один из возможных вариантов вйполнения устройства для осуществления пре ложенного способа. Устройство содержит источник 1 воз буждения для приведения деталей 2 и в колебательное движение, действующее поперек зазора, высокочастотный вибростенд 4 с упорами 5 закрепления детали 3 и регистрирующий блок 6, подключенные к выходу источника 1 возбуждения. Устройство работает следующим образом. Предварительно производится калибровка устройства. При помощи эталлонных изделий с известной величиной зазора между сопрягаемыми деталями оп редёЛяется величина выходного электрического сигнала источника 1 возбуждения, соответствующая определенной величине зазора. Одной из сопряженных деталей сооб raasert itgiH: пбМотци BacoKO adtotHoro вибростенда 4 ультразвуковые колебания, которые передаются другой сопряженной с ней детали. При этой происходит превращение колебательного движения поверхности первой детали во вращательное движение соприкасающейся с ней второй детали. Это явление объясняется возникновением в детали, которой сообщаются ультразвуковые колебания, суперпозиции продольных и изгибных колебаний и вытекающего отсюда механического контакта между детгилями, Враьение второй детали нас- тупает после сообщения первой детали амплитуды колебаний определенной величины, которая определяется величиной зазора между сопряженными деталями. Эта амплитуда пропорциональна величине электрического сигнала источника 1 высокоча.стотного возбуждения, поэтому в процессе измерений производится регистрация величины выходного электрического напряжения высокочастотного источника, которую проще измерить., чем амплитуду механических колебаний. Применение предлагаемого способа позволяет снизить трудоемкость измерения зазора сопряженных деталей примерно в три раза. Формула изобретения Способ измерения зазора между сопряженными деталями, включающий перемещение одной детали относительно другой -поперек зазора, отличающ и и с я тем, что, с целью снижения трудоемкости измерения, осуществляют перемещение детали путем возбуждения ее высокочастотным сигналом, повЬашают ам.плитуду сигнала высокочастотного возбуждения до начала вращения другой детали, измеряют эту амплитуду и по ее величине судят о величине зазора. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 328333, кл. G 01 В 13/12, 1969. 2.Заявка Франции № 2266045, кл. G 01 В 5/14, 1975. 3.Авторское свидетельство СССР № 196377, кл. G 01 В 7/14, 1967 (прототип).

} /

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения зазора между сопряженными деталями | 1981 |

|

SU1017908A2 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛОВ В УСЛОВИЯХ ЗВУКОКАПИЛЛЯРНОГО ЭФФЕКТА | 2013 |

|

RU2547051C2 |

| НЕЛИНЕЙНЫЙ АКУСТИЧЕСКИЙ СПОСОБ ОБНАРУЖЕНИЯ ТРЕЩИН И ИХ МЕСТОПОЛОЖЕНИЙ В КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2274859C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ ДЕТАЛИ | 1999 |

|

RU2194248C2 |

| Способ неразрушающего контроля магнито-СТРиКциОННыХ МАТЕРиАлОВ | 1979 |

|

SU845079A1 |

| Вибростенд | 1981 |

|

SU1013412A1 |

| Вискозиметр | 1979 |

|

SU805122A1 |

| Устройство для определения физических свойств веществ | 1981 |

|

SU949419A1 |

| Способ контроля магнитострикционных изделий | 1978 |

|

SU785751A1 |

Авторы

Даты

1980-11-23—Публикация

1978-12-15—Подача