Изобретение относится к нанотехнологиям и предназначено для изменения поверхностного слоя деталей машин из металлов или сплавов. На детали из металлов или сплавов при абразивной обработке подается смазочно-охлаждающая жидкость (СОЖ) и одновременно производится воздействие ультразвуком, который вызывает в среде СОЖ кавитационные пузырьки, посредством которых осуществляется блокирование наночастицами меди конусообразных микротрещин поверхностного слоя детали.

Физическая сущность представляет собой процесс, в котором на первом этапе возникает кавитационное облачко в объеме СОЖ с нанодобавками с последующим схлопыванием кавитационных пузырьков у оснований микротрещин и образованием кумулятивных струй, увлекающих наночастицы в канал микротрещины, причем частота образования кумулятивных струй зависит от периода ультразвуковой волны, в течение которого формируется кластер из наночастиц в объеме микротрещины. На данном этапе за счет температурной активации возникает процесс обмена электронами между наночастицами посредством диссипативного туннелирования, в результате которого происходит образование диполей и включается механизм дипольного взаимодействия наночастиц между собой и с оборванными связями внутренней полости микротрещины за счет сил электростатического изображения (взаимодействия), что приводит к образованию нанокластера. При этом эффективный модуль Юнга наноструктурированной части поверхностного слоя определяется соотношением между темпом туннельных переходов и частотой ультразвуковой волны, что позволяет при квантовом туннелировании с диссипацией получать поверхностный слой детали с заранее заданными свойствами.

Известен способ для изменения механических, химических, электрофизических свойств приповерхностных слоев металлов, сплавов, полупроводников, диэлектриков и других материалов путем нанесения покрытий или изменения состава поверхностных слоев ионной имплантацией. См., например, патент РФ 2238999 C1, МПК C23C 14/48, H01J 37/317. Способ импульсно-периодической имплантации ионов и плазменного осаждения покрытий // Рябчиков А.И. (RU), Рябчиков И.А. (RU), Степанов И.Б. (RU) - Опубл. БИ 12, 27.10.2004. Недостатком известного способа является необходимость помещать каждую обрабатываемую деталь в вакуумную камеру, что значительно увеличивает технологическое время обработки детали и повышает стоимость вспомогательного оборудования и изготовляемой детали. Указанный недостаток обусловлен тем, что плазма для ионной имплантации формируется непрерывным вакуумно-дуговым разрядом.

Недостатками известного способа являются сложный состав композиционных покрытий, многоэтапность технологических операций, а также сложность конструкции механизма перемещения деформирующего инструмента в продольном и перпендикулярном направлениях с одновременным изменением усилия деформирования.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ, в котором упрочняют поверхностный слой детали с одновременным нанесением композиционных покрытий, согласно изобретению на обрабатываемую поверхность детали предварительно наносят слой нанокомпозитного состава, содержащий оксид кремния SiO2, растворенный в литоле, затем слой облучают электромагнитным полем высокой частоты f=3÷5 МГц в течение заданного интервала времени t=5÷15 секунд, выбранного в зависимости от геометрических размеров детали, проводят нагрев поверхностного слоя обрабатываемой детали за счет «скин-эффекта» до температуры в диапазоне от 700 до 900°C и осуществляют блокировку дислокации поверхностного слоя положительными ионами тяжелых металлов методом электромеханической имплантации за счет пропускания постоянного электрического тока через контакт деталь (катод) - анод из имплантируемого упрочняющего металла.

См., например, патент РФ 2428520 (13) C2, МПК C23C 26/00 - B82B 1/00. Способ получения поверхностного нанокомпозиционного слоя на деталях из металлов или сплавов // Артемов И.И. (RU), Кревчик В.Д. (RU) и др. - Опубл. БИ 10, 27.08.2004.

Недостатками известного способа являются сложный состав композиционных покрытий, сложный высокотемпературный нагрев с предотвращением выгорания нанесенного литола с нанокомпозитным составом, содержащего оксид кремния SiO2, а также согласованность упрочняющего механизма с механизмом одновременного нанесения композиционных покрытий. Указанные недостатки приводят к повышению стоимости технологического процесса, увеличению времени обработки поверхности и усложнению используемого оборудования.

Техническим результатом настоящего изобретения является управление качеством поверхностного слоя, сокращение времени обработки детали, упрощение технологии и снижение стоимости процесса формирования наноструктурированного слоя на поверхности деталей машин из металлов и сплавов с заданными физико-механическими свойствами, такими как прочностные, антикоррозионные и антифрикционные.

Это обеспечивается тем, что в предложенном способе, в котором получают наноструктурированный слой на поверхности металлов, согласно изобретению на первом этапе осуществляют горизонтальное перемещение детали со скоростью υ=(10÷100) мм/мин с обработкой алмазным кругом с заданной зернистостью Z=(125/100÷80/63) мкм на связке M2-01 с концентрацией алмазов 100% с частотой вращения n=(500÷3000) об/мин при пластической деформации поверхности глубиной h=(0,01÷0,1) мм по заданной поверхности детали в один проход, на втором этапе задают зазор между полученной поверхностью детали и рабочей поверхностью шлифовального круга h=(0,1±0,05) мм и процесс шлифования осуществляют с одновременной подачей СОЖ с наночастицами металла (например, меди) размером (27÷270)·10-9 м и включают вибростенд, обеспечивающий колебания платформы с деталью в вертикальной плоскости с амплитудой a=(0,1÷0,5) мм и частотой fП=(20÷500) Гц, которые приводят к периодическому изменению зазора в области трения детали и шлифовального круга и в сочетании с касательным скольжением рабочей поверхности шлифовального круга вдоль обрабатываемой поверхности детали обеспечивают образование ударной ультразвуковой волны высокой частоты fУз=(10÷500) кГц непосредственно в СОЖ у поверхности обрабатываемой детали, которая вызывает в среде СОЖ кавитационные пузырьки, посредством которых осуществляется образование нанокластеров и блокирование наночастицами металла конусообразных микротрещин поверхностного слоя детали в условиях кавитационного режима и звукокапиллярного эффекта.

Периодическое изменение зазора в области трения детали и шлифовального круга происходит в режиме вибрационного возвратно-поступательного движения колебания платформы с деталью в вертикальной плоскости.

При этом добавление в технологическую жидкость наночастиц, у которых модуль Юнга материала изначально меньше модуля Юнга обрабатываемого материала, последние увлекаются кумулятивной струей от схлопывающихся кавитационных пузырьков жидкости и перемещаются к устью микротрещины, в результате чего скопившиеся в микротрещине наночастицы образовывают нанокластеры и предотвращают дальнейшее развитие трещины, выполняя роль демпфера.

Кроме того, полученный поверхностный слой металла детали представляет собой матрицу, содержащую достаточно густую сеть микротрещин, заблокированных наночастицами. Таким образом, эффективный модуль Юнга обрабатываемой поверхности определяется модулем Юнга материала наночастиц в матрице микротрещин поверхностного слоя металла детали. Таким образом, меняя материал наночастиц в СОЖ можно изменять эффективный модуль Юнга поверхностного слоя обрабатываемого металла в достаточно широких пределах.

Также в формировании локального модуля Юнга поверхностного слоя детали существенную роль играет дисперсия шага микротрещин: более упорядоченное расположение микротрещин (малая величина дисперсии величины расстояния между микротрещинами) способствует формированию поверхностного слоя с определенной величиной модуля Юнга - материала наночастиц, т.е. формирование поверхностного слоя обрабатываемой детали с заранее заданными физико-механическими свойствами.

Сущность изобретения поясняется чертежами.

На фиг.1 приведена принципиальная блок-схема вибрационной механической шлифовальной установки (УШВМ).

На фиг.2 приведена профилограмма исходной поверхности образца из феррита до шлифования.

На фиг.3 приведены профилограммы поверхностей образцов из феррита после шлифования алмазными кругами (зернистость Z=100/80). Красным выделена профилограмма поверхности после шлифования с применением для охлаждения зоны резания технологической жидкости с наночастицами меди.

На фиг.4 приведена фотография (а) исходного микрорельефа и топография (б) фрагмента поверхности образца из феррита до шлифования.

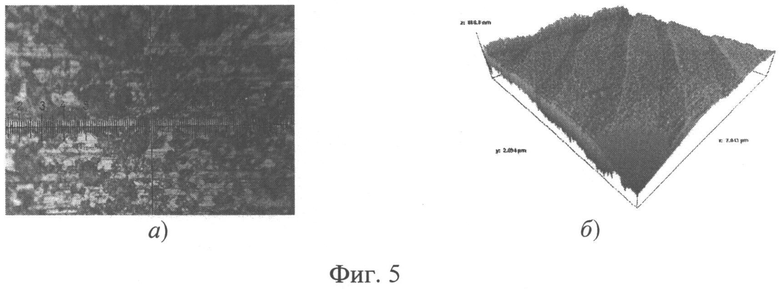

На фиг.5 приведена фотография (а) исходного микрорельефа и топография (б) фрагмента поверхности образца из феррита после шлифования с применением мыльно-содового водного раствора.

На фиг.6 приведена фотография (а) исходного микрорельефа поверхности и топография (б) фрагмента поверхности образца из феррита после шлифования с охлаждением зоны резания технологической жидкостью с наночастицами.

На фиг.7 приведена зависимость напряжения вторичной обмотки ВЧ-трансформатора от частоты тока в первичной обмотке для ферритовых образцов после шлифования с охлаждением мыльно-содовым водным раствором и с применением технологической жидкости с наночастицами меди.

Блок-схема вибрационной механической шлифовальной установки (см. фиг.1) содержит:

1 - обрабатываемая деталь,

2 - платформа вибростенда,

3 - опорные пружины,

4 - направляющие шпильки,

5 - направляющие цилиндры,

6 - горизонтальная платформа,

7 - опорная плита,

8 - направляющие выступы,

9 - катушка электромагнита,

10 - ферромагнитный сердечник-якорь,

11 - усилитель мощности,

12 - генератор низкой частоты,

13 - алмазный круг,

14 - механизм перемещения,

15 - микрометрический измеритель перемещения,

16 - жидкостная система с СОЖ.

Основными элементами установки являются - платформа вибростенда 2, снабженная электромеханическим вибратором синусоидальных колебаний, шлифовальным кругом 13, снабженным механизмом вертикального перемещения 14 и жидкостной системой с СОЖ 16 (см. фиг.1).

Обрабатываемая деталь 1 (например, плоский металлический брусок) с помощью специальных механических или магнитных креплений (на блок-схеме не показаны) закрепляется на платформе вибростенда 2, которая опирается на опорно-возвратные пружины 3 и две пары направляющих шпилек 4, которые свободно входят в направляющие цилиндры 5. Опорно-возвратные пружины 3 с направляющими шпильками-цилиндрами 4, 5 обеспечивают возможность платформе вибростенда совершать механические колебания в вертикальной плоскости. Направляющие цилиндры 5 вертикально закреплены на горизонтальной платформе 6, которая может совершать поступательно-возвратные перемещения вдоль горизонтальной поверхности опорной плиты 7 в направлении направляющих выступов 8, боковой профиль которых выполнен в виде ласточкина хвоста. Возбуждение механических колебаний платформы вибростенда 2 осуществляется с помощью катушки электромагнита 9 и ферромагнитного сердечника-якоря 10, который закреплен на нижней поверхности платформы вибростенда 2. Катушка электромагнита 9 подключена к выходу усилителя мощности электрических колебаний УМ-11 с выходной мощностью PВых=(10÷100) Вт. Вход УМ-11 подключен к выходу генератора синусоидальных колебаний низкой частоты ГНЧ-12 с диапазоном частот fГен=(10÷500) Гц. Шлифование обрабатываемой поверхности детали осуществляется с помощью алмазного круга 13 с заданной зернистостью Z=(125/100÷80/63) мкм на связке M2-01 с концентрацией алмазов 100% и частотой вращения n=(500÷3000) об/мин. Перемещение шлифовального круга 13 в вертикальной плоскости осуществляется при помощи механизма вертикального перемещения 14, снабженного микрометрическим измерителем перемещения 15, который позволяет устанавливать заданный зазор h между обрабатываемой поверхностью и шлифовальным кругом. Подача смазочно-охлаждающей жидкости (СОЖ) в зону обработки поверхности детали осуществляется с помощью жидкостной системы 16, образованной резервуаром с жидкостью СОЖ и капилляром, конец которого непосредственно подводится к зоне контакта детали 1 и шлифовального круга 13. В качестве смазочно-охлаждающей жидкости (СОЖ) используется техническая вода с добавлением наночастиц (например, меди) и жидкого мыла в качестве поверхностно-активного вещества (ПАВ). Концентрация наночастиц в водном растворе составляет 100 г/л, а мыла 0,5%. Расход жидкости составляет 3 л/мин.

Механизм образования нанокластеров из частиц СОЖ следующий. Достаточно высокая скорость вращения круга и малая величина зазора между обрабатываемой поверхностью и шлифовальным кругом при шлифовании приводит к интенсивной кавитации технологической жидкости СОЖ в зоне контакта круга и обрабатываемой поверхности. В результате ударного взаимодействия алмазных зерен шлифовального круга 13 с обрабатываемой поверхностью детали 1, обусловленного колебательным перемещением платформы вибростенда 2 и вращательным движением шлифовального круга 13 (см. фиг.1), образуются импульсные волны напряжений [1], которые распространяются по алмазным зернам и связке, а затем передаются в жидкость СОЖ. По этой причине в зоне обработки технологическая жидкость совершает колебательные движения с достаточно высокой частотой, что способствует активному развитию кавитационных процессов.

Учитывая, что технологическая жидкость СОЖ в зоне обработки поверхности детали отвечает условиям УГД-контакта (упругогидродинамического режима трения) частоту ультразвуковой волны можно оценить, используя модель Олдройда [2]. Метод базируется на прямой аналогии уравнений, описывающих поведение жидкости (например, смазочной) в условиях УГД-контактов (непрерывный сдвиг), и уравнений, описывающих распространение ультразвуковых сдвиговых волн (периодический сдвиг), и является следствием очевидной инвариантности реологических соотношений относительного вида механического воздействия. Впервые на эту аналогию указал Дайсон, который, используя модель Олдройда для непрерывного сдвига при высоких скоростях деформирования и вязкоупругую модель Максвелла для периодического сдвига, получил следующее соотношение [3]:

где ω=2π·fУз, fУз - частота ультразвука,

Степень сдвига связана с приведенной скоростью скольжения △U известным выражением:

где υ1, υ2 - скорости скольжения поверхностей трения, h - величина зазора между поверхностями трения, α - коэффициент, определяемый геометрией поверхностей трения. Тогда частоты возбуждаемой ультразвуковой волны в СОЖ в зоне контакта получаются:

где c=α·K - постоянная установки, которая оценивается для конкретного типа обрабатываемой поверхности и типа СОЖ, υ2<<υ1, где υ2 - скорость перемещения обрабатываемой поверхности, υ1=υЛК=2π·n·RK - линейная скорость перемещения рабочей поверхности шлифовального круга, n - частота вращения шлифовального круга, RK - радиус шлифовального круга. Принимая n=1500 об/мин, RК=10 см, h=0,05 мм, получим: fУз=c·105 Гц.

Полученное значение частоты ультразвуковой волны в СОЖ соответствует частотному диапазону условия возникновения явления кавитации в воде, водных растворах и эмульсиях в соответствии с литературными данными [4], приведенными в таблице 1.

Схлопывание кавитационных пузырьков вблизи поверхностного слоя приводит к образованию кумулятивных струй, которые стимулируют проникновение технологической жидкости с наночастицами в объем микротрещин - звукокапиллярный эффект [1]. Образование нанокластеров в объеме микротрещины представляет собой процесс кавитации, который является средством локальной концентрации энергии низкой плотности в энергию высокой плотности, связанную с пульсациями и схлопыванием кавитационных пузырьков [5, 6].

Возникновение кавитационного облачка в объеме смазочно-охлаждающей жидкости (СОЖ) происходит за счет: воздуха, защемленного в поверхностном слое микротрещин, являющихся источниками зародышей кавитации; роста концентрации зародышей кавитации за счет движения пузырьков при пульсациях и схлопывании у стенки микротрещины; отражения звука от препятствия с большим волновым сопротивлением, чем волновое сопротивление СОЖ; давления звуковой волны, которое не изменяет фазу и в результате суперпозиции падающей и отраженной волн на поверхности такого препятствия образуется максимум звукового давления [1].

На первом этапе образования нанокластеров в объеме микротрещины происходит возникновение кавитационного облачка в объеме СОЖ с нанодобавками и сводится к последующему схлопыванию кавитационных пузырьков у оснований микротрещин с образованием кумулятивных струй, увлекающих наночастицы в канал микротрещины, причем частота образования кумулятивных струй зависит от периода ультразвуковой волны, в течение которого формируется кластер из наночастиц в объеме микротрещины [1].

На данном этапе за счет температурной активации возникает процесс обмена электронами между наночастицами посредством диссипативного туннелирования, в результате которого происходит образование диполей и включается механизм дипольного взаимодействия наночастиц между собой с оборванными связями внутренней полости микротрещины за счет сил электростатического взаимодействия, что приводит к образованию нанокластера [1].

Механизм образования нанокластеров в объеме микротрещины поверхностного слоя металла в условиях кавитационного режима звукокапиллярного эффекта обеспечивает собой электронный обмен между наночастицами посредством диссипативного туннелирования с последующим образованием диполей, повышающих эффективный модуль Юнга, который определяется соотношением между темпом туннельных переходов и частотой ультразвуковой волны, причем на первом этапе циклически возникает кавитационное облачко в объеме смазочно-охлаждающей жидкости (СОЖ) с нанодобавками с последующим схлопыванием кавитационных пузырьков у оснований микротрещины и образованием кумулятивных струй, последние, увлекая наночастицы, попадают в канал микротрещины, затем цикл повторяется с периодом ультразвуковой волны, в течение которого формируется кластер из наночастиц в объеме микротрещины.

Предложенный способ позволяет управлять эффективным модулем Юнга поверхностного слоя металла в широких пределах, выбирая соответствующий тип металла, с цепочкой микротрещин посредством кавитационного механизма звукокапиллярного эффекта с участием наночастиц металла. При достаточном удалении микротрещины от источника ультразвуковых волн пузырек схлопывается с образованием кумулятивной струи, направленной к торцу микротрещины, а при добавлении в технологическую жидкость наночастиц, модуль Юнга материала которых изначально меньше модуля Юнга обрабатываемого материала, последние увлекаются кумулятивной струей от схлопывающихся кавитационных пузырьков жидкости и перемещаются к устью микротрещины, в результате чего скопившиеся в микротрещине наночастицы образовывают своеобразные кластеры и предотвращают дальнейшее развитие трещины, выполняя роль демпфера.

Использование предлагаемого способа в сравнении с известными способами обеспечивает следующие преимущества:

1) формирование наноструктурированного слоя на поверхности деталей машин из металлов и сплавов осуществляется непосредственно в процессе механического шлифования поверхности детали, закрепленной на платформе вибростенда, в режиме вибрационного возвратно-поступательного движения;

2) механические колебания платформы вибростенда в вертикальной плоскости приводят к периодическому изменению зазора области трения образца и шлифовального круга и в сочетании с касательным скольжением рабочей поверхности шлифовального круга вдоль обрабатываемой поверхности детали обеспечивают образование ударной ультразвуковой волны в СОЖ высокой частоты непосредственно у поверхности обрабатываемой детали;

3) ударная ультразвуковая волна высокой частоты вызывает в среде СОЖ кавитационные пузырьки, посредством которых осуществляется образование нанокластеров и блокирование наночастицами металла конусообразных микротрещин поверхностного слоя детали в условиях кавитационного режима и звукокапиллярного эффекта;

4) наночастицы, у которых модуль Юнга материала изначально меньше модуля Юнга обрабатываемого материала, добавленные в технологическую жидкость, увлекаются кумулятивной струей от схлопывающихся кавитационных пузырьков жидкости и перемещаются к устью микротрещины, в результате чего скопившиеся в микротрещине наночастицы образовывают своеобразные кластеры и предотвращают дальнейшее развитие трещины, выполняя роль демпфера;

5) полученный наноструктурированный слой на поверхности детали представляет собой матрицу, содержащую достаточно густую сеть микротрешин заблокированных наночастицами. Таким образом, эффективный модуль Юнга обрабатываемой поверхности определяется модулем Юнга материала наночастиц в матрице микротрещин поверхностного слоя детали. Таким образом, меняя материал наночастиц, можно изменять эффективный модуль Юнга поверхностного слоя обрабатываемой детали в достаточно широких пределах;

6) в процессе формирования локального модуля Юнга поверхностного слоя материала детали существенную роль играет дисперсия шага микротрещин: более упорядоченное расположение микротрещин (малая величина дисперсии величины расстояния между микротрещинами) способствует формированию поверхностного слоя с заранее определенной величиной модуля Юнга - материала наночастиц, т.е. формирование поверхностного слоя обрабатываемой детали с заранее заданными свойствами.

Вышеперечисленные преимущества предлагаемого способа в совокупности приводят к управлению качеством поверхностного слоя, сокращению времени обработки детали, упрощению технологии и снижению стоимости процесса формирования наноструктурированного слоя на поверхности деталей машин из металлов и сплавов с заданными физико-механическими свойствами, такими как прочностные, антикоррозионные и антифрикционные.

Примеры конкретного выполнения способа.

Пример 1. Для оценки эффективности предлагаемого способа формирования наноструктурированного слоя на поверхностях деталей машин из металлов и сплавов в процессе вибрационного механического шлифования были проведены экспериментальные исследования влияния наночастиц в составе технологической жидкости СОЖ на показатели процесса шлифования и на качественные характеристики поверхностного слоя ферритовых деталей, а также на их эксплуатационные свойства.

Исследования проводились на выше описанной вибрационной механической шлифовальной установке УШВМ (см. фиг.1). В качестве обрабатываемых образцов использовались прямоугольные бруски из феррита, марки 10000 НМ с размерами 43×15×7,5 мм, которые с помощью специальных механических креплений (на блок-схеме не показаны) закреплялись на платформе вибростенда 2.

Обрабатываемые прямоугольные бруски из феррита поочередно закреплялись с помощью специальных механических креплений на платформе вибростенда 2. Шлифование выполнялось алмазными кругами различной зернистости Z=(125/100; 100/80; 80/63) мкм на связке M2-01 с концентрацией алмазов 100%. Частота вращения шлифовального алмазного круга составляла n=1500 об/мин. Горизонтальное перемещение детали осуществлялось со скоростью υ=20 мм/мин,

На первом этапе обработки поверхности брусков феррита осуществлялась операция шлифования, включающая пластическую деформацию поверхности глубиной h=0,02 мм в отсутствие колебаний платформы вибростенда, с одновременной подачей в зону обработки поверхности СОЖ.

На втором этапе обработки поверхности брусков феррита осуществлялась операция шлифования в режиме вибрационного возвратно-поступательного механического колебательного движения поверхности детали, закрепленной на платформе вибростенда. Частота гармонических колебаний платформы вибростенда fП=100 Гц устанавливалась генератором синусоидальных колебаний низкой частоты ГНЧ-12. Амплитуда колебаний платформы в вертикальной плоскости устанавливалась равной a=0,05 мм с помощью усилителя мощности УМ-11. Величина зазора h=(0,1±0,05) мм между обрабатываемой поверхностью и рабочей поверхностью шлифовального круга устанавливалась посредством перемещения шлифовального круга 13 в вертикальной плоскости механизмом вертикального перемещения 14, снабженным микрометрическим измерителем перемещения 15 (см. фиг.1).

Шлифование производилось с использованием двух составов технологической жидкости СОЖ. Первая партия ферритовых образцов шлифовалась с подачей для охлаждения зоны обработки водного мыльно-содового раствора (концентрация мыла составила 0,5%, а кальцинированной соды - 3%). Расход жидкости составлял 5 л/мин.

При шлифовании второй партии образцов для охлаждения зоны обработки применялась техническая вода с добавлением наночастиц меди и жидкого мыла в качестве поверхностно-активного вещества (ПАВ). Концентрация наночастиц в водном растворе составляла 100 г/л, а мыла 0,5%. Расход жидкости составлял 3 л/мин.

Для измерения мощности, потребляемой электродвигателем привода шлифовального круга, к электрической цепи установки подключался ваттметр. Результаты измерений мощности привода шлифовального круга при шлифовании опытных образцов приведены в таблице 2.

Здесь: Z - зернистость шлифовального материала круга; мкм; P1 - мощность, потребляемая приводом шлифовального круга при шлифовании с охлаждением мыльно-содовым водным раствором, P2 - мощность, потребляемая приводом шлифовального круга при шлифовании с охлаждением технологической жидкостью с наночастицами меди.

Анализ данных, приведенных в таблице 2, показал, что мощность, потребляемая приводом шлифовального круга при шлифовании с использованием технологической жидкости с наночастицами, снижается за счет уменьшения коэффициента трения между рабочей поверхностью шлифовального круга и материалом обрабатываемой детали.

Снижение мощности, потребляемой приводом шлифовального круга при использовании для охлаждения зоны обработки технологической жидкости с наночастицами, при прочих равных условиях означает снижение силы трения, а следовательно, и тепловыделения при шлифовании. Известно, что стойкость инструмента возрастает при уменьшении силы трения. Поэтому применение наночастиц в составе технологической жидкости приводит к повышению стойкости инструмента, что особенно важно при шлифовании сложнопрофильных поверхностей деталей фасонными кругами, так как стабилизируются точностные параметры обработанных деталей.

После шлифования ферритовых образцов производили измерения шероховатости обработанных поверхностей на профилометре-профилографе модели «Сейтроник ПШ8-4 (С.С.)»

Результаты измерений шероховатости поверхности образцов при шлифовании алмазным кругом приведены в таблице 3, а профилограммы поверхностей представлены на фиг.2 и фиг.3.

Здесь: Z - зернистость шлифовального материала круга; Ra 1 - шероховатость поверхности образцов при шлифовании с охлаждением мыльно-содовым водным раствором; Ra 2 - шероховатость поверхности образцов при шлифовании с охлаждением технологической жидкостью с наночастицами меди.

Полученные результаты (см. фиг.2, 3) показывают, что применение наночастиц в составе технологической жидкости позволяет снизить шероховатость до 12% по сравнению со шлифованием с применением для охлаждения водного мыльно-содового раствора. Это можно объяснить снижением локальных значений модуля Юнга на обрабатываемой поверхности и заращиванием микротрещин наночастицами меди.

Для оценки качества поверхности образцов из феррита после алмазного шлифования было проведено исследование структуры поверхности образцов на металлографическом инвертированном микроскопе МЕТАМ ЛВ-31. Фотографии поверхности при 500-кратном увеличении с топографией отдельных фрагментов поверхности на атомно-силовом микроскопе SFM приведены на фиг.4 и фиг.5.

Полученные фотографии и топографии поверхностей образцов (см. фиг.4, 5) свидетельствуют о снижении числа микротрещин на поверхности ферритовых образцов после шлифования с использованием наночастиц меди в составе технологической жидкости.

Для определения влияния наночастиц меди в микротрещинах шлифованных образцов из феррита на магнитные свойства материала были проведены измерения напряжения вторичной обмотки ВЧ-трансформатора с П-образным сердечником-магнитопроводом, образованным из трех прямоугольных брусков феррита. Эксплуатационные свойства ферритовых сердечников оценивались величиной напряжения на вторичной обмотке ВЧ-трансформатора при варьировании частоты переменного тока в первичной обмотке. При контакте ферритового образца с сердечниками катушек индуктивности при наличии микротрещин на контактирующих поверхностях возникают утечки магнитного потока (краевой поток). Потери в зазоре обусловлены концентрацией магнитного потока в сердечнике и вихревыми токами, генерируемыми в обмотках. Поэтому потери в каждом зазоре способствуют росту суммарных потерь.

Как показали результаты исследований зависимости напряжения на вторичной обмотке ВЧ-трансформатора (см. фиг.6), в диапазоне частот ВЧ-тока до 0,6 МГц значительной разницы в магнитных характеристиках исследуемых образцов не наблюдается. При дальнейшем повышении частоты ВЧ-тока в первичной обмотке ВЧ-трансформатора в случае использования образцов, которые шлифовались с использованием технологической жидкости с наночастицами, наблюдается увеличение напряжения вторичной обмотки. Это объясняется тем, что вследствие снижения числа микротрещин увеличивается площадь поверхности контакта и снижаются магнитные потери по сравнению с образцами, обработанными без применения наночастиц. Этот эффект особенно заметно проявляется на высоких частотах, поскольку с ростом частоты вихревые токи возрастают и их влияние на снижение магнитного потока становится более ощутимым.

Проведенный эксперимент также косвенно доказывает, что наночастицы инородного металла (в данном случае наночастичы меди), которые остаются в поверхностном слое феррита после шлифования, не оказывают отрицательного влияния на его магнитные свойства.

Пример 2. Для формирования наноструктурированного слоя на поверхностях деталей машин из металлов и сплавов с заранее заданными физико-механическими свойствами, такими как прочностные и антифрикционные, в процессе вибрационного механического шлифования в состав технологической жидкости СОЖ были введены специальные добавки наночастиц, полученных из упрочняющих сплавов - Б83 (баббит), Бр010Ф1 (бронза), ЛЦ16К4 (латунь), А09-2 (алюминиевый сплав).

Процесс этапов шлифования поверхности образцов в атмосфере СОЖ аналогичен очередности этапов, описанных в примере 1.

Пример 3. Для формирования наноструктурированного слоя на поверхностях деталей машин из металлов и сплавов с заранее заданными физико-механическими свойствами, такими как антикоррозионные, в процессе вибрационного механического шлифования в состав технологической жидкости СОЖ были введены специальные добавки наночастиц, полученных из антикоррозионных сплавов - БрОЦ4-3, В95 и АЛ3.

Процессы этапов шлифования поверхности образцов в атмосфере СОЖ аналогичен очередности этапов шлифования, описанных в примере 1.

Список источников

1. Кревчик В.Д., Симонов Н.П., Соколов А.В. Кавитационный механизм управления качеством поверхностного слоя деталей при использовании СОЖ с нанодобавками в условиях звукокапиллярного эффекта. Известия высших учебных заведений. Поволжский регион. Технические науки. - 2011. - №4. г. Пенза. С.180-192.

2. Oldroyd I.G. Non-newtonian effects in steady inotion of some idealesed elastico-viscous liquids / Proc. Roy. Soc. (London). - 1958. - A.245. - P.278-286.

3. Бердыев A.A., Хемраев Б., Мухамедов B.A., Рудин А.В. Вязкоупругие характеристики жидкостей в условиях упругогидродинамического сдвига. - Изв. АН ТССР, сер. физ.-мат., техн., хим. и геол. наук, 1982, №1, с.25-29.

4. Бергман. Применение ультразвука к исследованию вещества. М. 1957.

5. Ящерицын П.И. Кавитационные явления при шлифовании / П.И. Ящерицын, Э.С. Бранкевич, В.И. Туромша // Изв. АН БССР. Изв. физ.-техн. наук, 1981. - №4. - С.67-72.

6. Артемов И.И., Кревчик В.Д., Симонов Н.П. Квантовый механизм образования нанокластеров в поверхностном слое металла с цепочкой микротрещин в условиях кавитационного режима звукокапиллярного эффекта. Известия высших учебных заведений. Поволжский регион. Технические науки. - 2011. - №4. г. Пенза. С.192-205.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

| СПОСОБ УСКОРЕННОГО ФОРМИРОВАНИЯ МАКРОТОПОЛОГИИ ВЫСТУПОВ ИНСТРУМЕНТА В ВИДЕ ПРЕРЫВИСТОГО КРУГА | 1997 |

|

RU2136477C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2014 |

|

RU2560604C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ, ОБЕСПЕЧИВАЮЩИЙ ЗНАКОПЕРЕМЕННЫЕ ДЕФОРМАЦИИ В СРЕЗАЕМОМ СЛОЕ | 1999 |

|

RU2151690C1 |

| СПОСОБ АДДИТИВНО-АДАПТИВНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118248C1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182071C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРАВКИ С ГИДРОАБРАЗИВНОЙ ОЧИСТКОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2190515C1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182067C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182070C2 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2001 |

|

RU2188114C1 |

Изобретение относится к способу получения наноструктурированного слоя на поверхности металлов в условиях звукокапиллярного эффекта. На первом этапе осуществляют горизонтальное перемещение детали со скоростью υ=(10÷100) мм/мин с обработкой алмазным кругом с заданной зернистостью Z=(125/100÷80/63) мкм на связке M2-01 с концентрацией алмазов 100% с частотой вращения n=(500÷3000) об/мин при пластической деформации поверхности глубиной h=(0,01÷0,1) мм в один проход. На втором этапе задают зазор между полученной поверхностью детали и рабочей поверхностью шлифовального круга h=(0,1±0,05) мм и процесс шлифования осуществляют с одновременной подачей СОЖ с наночастицами металла и включают вибростенд. Обеспечивается образование ударной ультразвуковой волны высокой частоты fУз=(10÷500) кГц непосредственно в СОЖ у поверхности обрабатываемой детали, посредством которых осуществляется образование нанокластеров и блокирование микротрещин поверхностного слоя детали. Технический результат состоит в сокращении времени обработки детали, упрощении технологии и снижении стоимости процесса формирования наноструктурированного слоя на поверхности деталей машин из металлов и сплавов. 3 з.п. ф-лы, 7 ил., 3 пр., 3 табл.

1. Способ формирования наноструктурированного слоя на поверхности металлической детали, отличающийся тем, что формирование слоя осуществляют в два этапа, причем на первом этапе обрабатываемую деталь закрепляют на платформе вибростенда, осуществляют горизонтальное перемещение детали со скоростью υ =(10÷100)мм/мин и шлифование поверхности детали алмазным кругом с частотой вращения n=(500÷3000) об/мин в один проход с одновременной подачей СОЖ с наночастицами металла размером (27…270)·10-9 м и пластической деформацией поверхности на глубину h=(0,01÷0,1) мм, при этом используют алмазный круг с зернистостью Ζ=(125/100÷80/63) мкм на связке M2-01 с концентрацией алмазов 100%, а на втором этапе формирования слоя обеспечивают зазор между полученной на первом этапе поверхностью детали и рабочей поверхностью шлифовального круга h=(0,1±0,05) мм и осуществляют шлифование упомянутой поверхности с одновременной подачей СОЖ с наночастицами металла и колебаниями платформы с деталью в вертикальной плоскости с амплитудой a=(0,1÷0,5) мм и частотой fП=(20÷500) Гц и с обеспечением образования ударной ультразвуковой волны частотой fУз =(10÷500) кГц непосредственно в СОЖ у поверхности обрабатываемой детали.

2. Способ по п. 1, отличающийся тем, что в СОЖ добавляют наночастицы, у которых модуль Юнга материала изначально меньше модуля Юнга обрабатываемого материала.

3. Способ по п. 1, отличающийся тем, что в СОЖ подают материалы с различным модулем Юнга.

4. Способ по п. 1, отличающийся тем, что изменением характеристик алмазного круга формируют поверхностный слой обрабатываемой детали с заранее заданными физико-механическими свойствами.

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНОГО НАНОКОМПОЗИЦИОННОГО СЛОЯ НА ДЕТАЛЯХ ИЗ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2009 |

|

RU2428520C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ВЫСОКОДИСПЕРСНЫХ МАТЕРИАЛОВ НА ПОВЕРХНОСТЬ МЕТАЛЛОВ УЛЬТРАЗВУКОМ | 2001 |

|

RU2201997C2 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ | 2011 |

|

RU2465968C2 |

| Скважинный фильтр | 1982 |

|

SU1046484A1 |

| CN0102392244A,28.03.2012 | |||

| US20030127160A1,10.07.2003 | |||

Авторы

Даты

2015-04-10—Публикация

2013-07-16—Подача