(54) СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТбННОЙ

, Г

Изобретение относится к промышленности строительных материалов, а именно к способам изготовления теплоизоляционных звукопоглрщаювдих материалов на основе минеральных связующих с применением дисперсного армирования волокном.

Известны способы изготовления различных материалов из пеномасс, армированных волокном Щ .

Такие способы предусматривают введение в пеномассу на основе цемента ,и гипса вяжущих различнЬгх волокон минеральных (например, асбеста, органических в количестве 20% от массы вяжущего). Армирование пеномассй приводит к, значительному повышению; прочностных показателей глатериалов, .особенно при изгибе.

Недостаток указанных способов заключается в трудности перемешивания до равномерного распределения волокон в пеномассе.

По технической сущности и достигаемому результату наиболее близок к изобретению способ приготовления армированных волокном пеномасс, заключающийся в приготовлении сухой смеси минерального вяжущего с волок.ном и последующем перемешивании.суСМЕСИ

хой смеси с верным раствором пенообразователя 2 .

По известному способу вяжущее (глиняное, цементное) перемешивают с волокном (стеклянным, .-.«асбестовым и т.д.),а затем к смеси добавляют водный раствор пенообразователя. Поризация смеси осуществляется в процессе перемешивания. Полученную

to армированную волокном пеномассу залива.ют в формы и подвергают тепловой обработке. Указанным способом получают, например, пенокерамический материал, армированный стекло-, волокном с объемной массой 50015800 кг/мЬ и коэффициентом теплопроводности до 0,18 ккал/МЧ град.

Приготовление сухой смеси волокна

20 с вяжущим облегчает распределение его в массе, однако вспенивание такой массы затруднено. Поэтому недостатками этого способа являются низкая пористость vL, как следствие,

25 высокие объемная масса, теплопроводность, а также низкое звукопоглощение получаемого материала.

Цель изобретения - снижение, объемной .массы и теплопроводности, увеличение звукопоглощения материала.

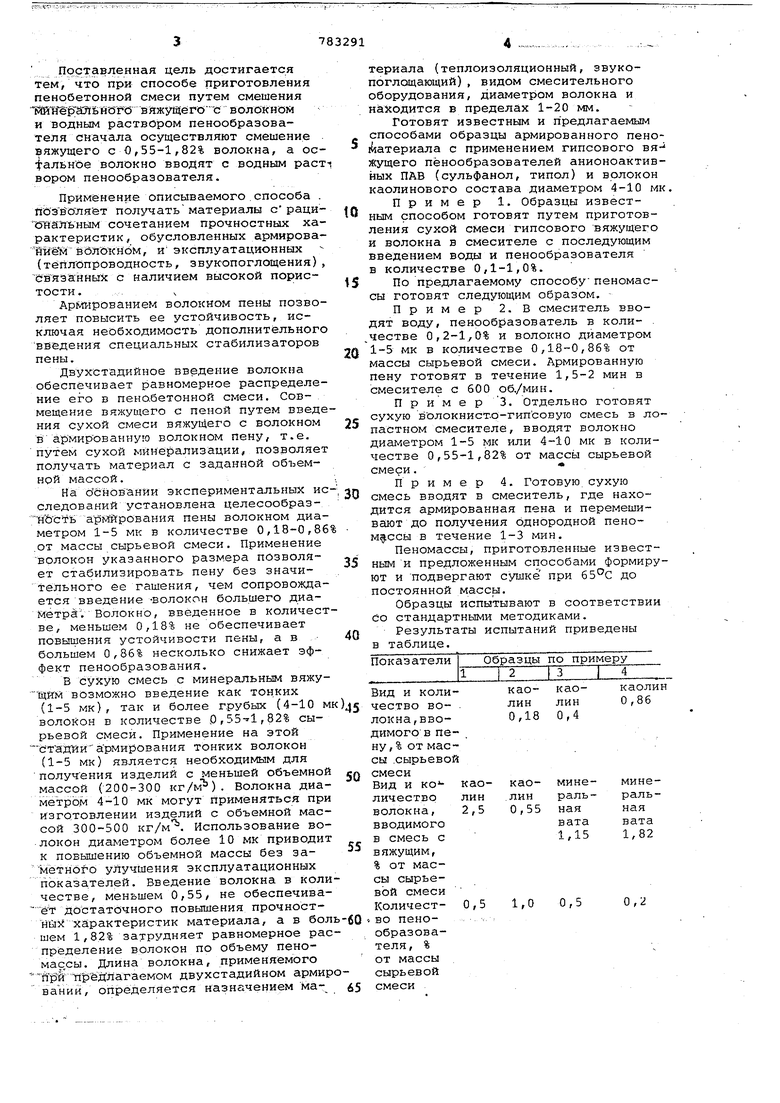

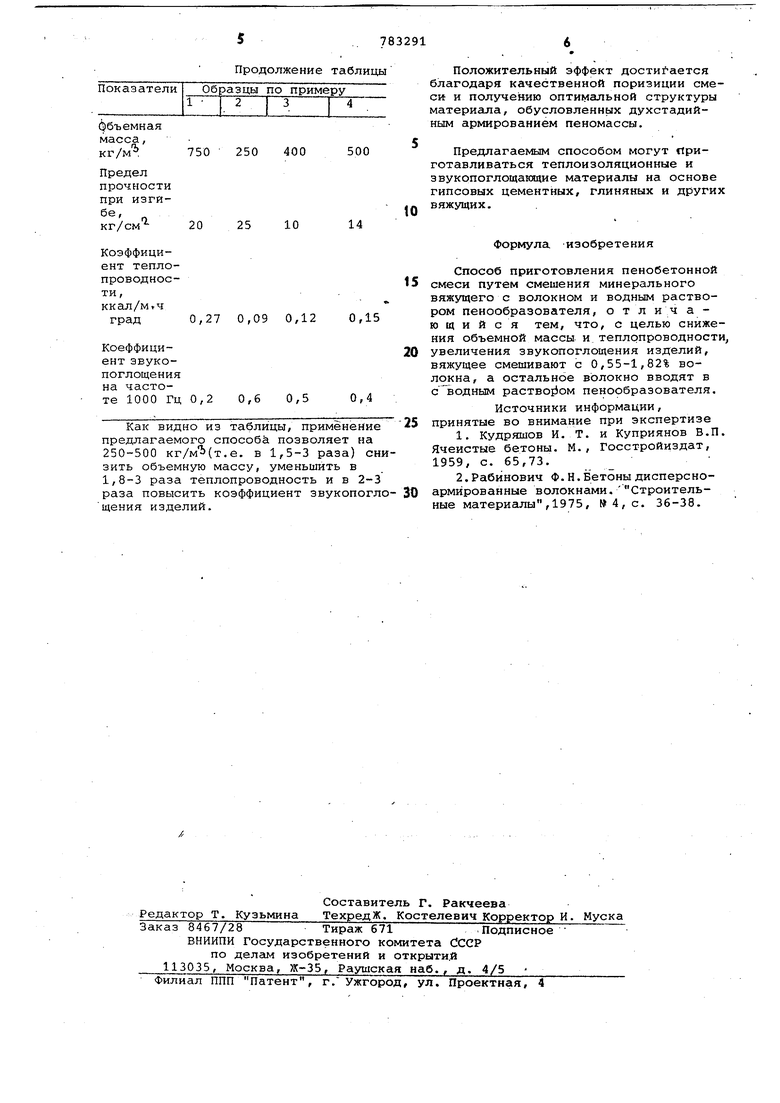

30 Поставленная цель достигается тем, что при способе приготовления пенобетонной смеси путем смешения №tfep;етЁнвrбвяжyЩёгo-c волокном и водным раствором пенообразователя сначала осуществляют смешение вяжущего с -0,55-1,82% волокна, а осtaльн6e волокно вводят с водным раст вором пенообразователя. Применение описываемого способа . ИОзв Оляёт получатьматериалы сраци Ойальнам сочетанием прочностных характеристик, обусловленных армироваШё1йвоЛОкнбм, иэксплуатационных (теплопроводность, звукопоглощения), Связанных с наличием высокой пористости. . Армированием волокном пены позволяет повысить ее устойчивость, исключая необходимость дополнительного введения специальных стабилизаторов пены. Двухстадийное введение волокна обеспечивает равномерное распределение его в пено,бетонной смеси. Сов-, мещение вяжущего с пеной путем введе ния сухой смеси вяжутДего с волокном в армированную волокном пену, т.е. путем сухой минерализации, позволяет получать материал с заданной объемной массой. На осНОв анйи экспериментальных ис следований установлена целесообраз Нбсть арМйрования пены волокном диаметром 1-5 мк в количестве 0,18-0,86 .от массы сырьевой смеси. Применение ВОЛОКОН указанного размера позволяет стабилизировать пену без значительного ее гашения, чем сопровождается введение -волокон большего диаметра. Волокно, введенное в количест ве, меньшем 0,18% не обеспечивает повышения устойчивости пены, а в большем 0,86% несколько снижает эффект пенообразования. В сухую смесь с минеральным вяжу Щйм возможно введение как тонких (1-5 мк) , так и более г.рубых (4-10 м волокон в количестве ,0,55-1,82% сырьевой смеси. Применение на этой йтадйиармирования тонких волокон (1-5 мк) является необходимым для получения изделий с меньшей объемной массой ( кгДг). Волокна диаметро.м 4-10 мк могут применяться при изго.товлении изделий с объемной массой 300-500 кг/м. Использование волокон диаметром более 10 мк приводит к повышению объемной массы без за мётнОго улучшения эксплуатационных показателей. Введение волокна в коли честве, меньшем 0,55, не обеспечива eiT достаточного повышения прочностНы характеристик материала, а в боль шем 1,82% затрудняет равномерное рас пределение волокон по объему пеномас.сы. Длина волокна, применяемого йШ ТПрёдЛагаемом двухстадийном армиро вании, определяется назначением ма- териала (теплоизоляционный, звукопоглощающий) , видом смесительного оборудования, диаметром волокна и находится в пределах 1-20 мм. Готовят известным и предлагаемым способами образцы армированного пеноМатериала с применением гипсового вя- жущего пенообразователей анионоактивйых ПАВ (сульфанол, типол) и волокон каолинового состава диаметром 4-10 мк. Пример 1. Образцы известным способом готовят путем приготовления сухой смеси гипсового вяжущего и волокна в смесителе с последующим введением воды и пенообразователя в количестве 0,1-1,0%. По предлагаемому способу пеномассы готовят следующим образом. Пример 2. в смеситель вводят воду, пенообразователь в коли- . честве 0,2-1,0% и волокно диаметром 1-5 мк в количестве 0,18-0,86% от массы сырьевой смеси. Армированную пену готовят в течение 1,5-2 мин в смесителе с 600 об/мин. Пример 3. Отдельно готовят сухую волокнисто-гипсовую смесь в лопастном смесителе, вводят волокно диаметром 1-5 мк или 4-10 мк в количестве 0,55-1,82% от массы сырьевой смеси. Пример 4. Готовую сухую смесь вводят в смеситель, где находится армированная пена и перемешивают до получения Однородной пеном ссы в течение 1-3 мин. Пеномассы, приготовленные известным и предложенным способами формируют и подвергают сушке при до постоянной массы. Образцы испытывают в соответствии Со стандартными методиками. Результаты испытаний приведены в таблице.

Продолжение таблицы

750

400

250 20

10

25 Коэффициент теплопроводности, ккaл/MtЧ 0,27 0,09 0,12 град Коеффициент звукопоглощенияна часто0,6 0,5 те 1000 Гц 0,2 Как видно из таблицы/ пр предлагаемого способа позво 250-500 кг/мЬ(т.е. в 1,5-3 зить объемную массу, уменьш 1,8-3 раза теплопроводность раза повысить коэффициент з щения изделий.

Положительный эффект достигается благодаря качественной поризиции смеси и получению оптимальной структуры материала, обусловленных духстадийным армированием пеномассы.

Предлагаемым способом могут приготавливаться теплоизоляционные и звукопоглощающие материалы на основе гипсовых цементных, глиняных и других вяжущих. Формула изобретения Способ приготовления пенобетонной смеси путем смешения минерального вяжущего с волокном и водным раствором пенообразователя, о т л и ч а ю щ и и с я тем, что, о целью снижения объемной массы и теплопроводности, увеличения звукопоглощения изделий, вяжущее смешивают с 0,55-1,82% волокна, а остальное волокно вводят в с водным pacTBOjioM пенообразователя. Источники информации, принятые во внимание при экспертизе 1,Кудряшов И. Т. и Куприянов В.П. Ячеистые бетоны. М., Госстройиздат, 1959, с. 65,73. 2.Рабинович Ф. Н. Бетоны дисперсноармированные волокнами. Строительные материалы ,1975, 4,с. 36-38.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления пеномассы | 1983 |

|

SU1252323A1 |

| Способ изготовления тепло-звукоизоляционных изделий | 1983 |

|

SU1178742A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДИСПЕРСНО-АРМИРОВАННОГО ПЕНОБЕТОНА | 2003 |

|

RU2235082C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1997 |

|

RU2132315C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613208C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613209C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТЕХНИЧЕСКОЙ ПЕНЫ | 1997 |

|

RU2132313C1 |

| Сырьевая смесь для изготовления декоративно-акустических гипсоволокнистых изделий | 1982 |

|

SU1124004A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 2009 |

|

RU2406711C1 |

Авторы

Даты

1980-11-30—Публикация

1979-02-02—Подача