00

VI

«jlib

to

1

Изобретение относится к строительным материалам и может,быть использовано при производстве тепло-звукоизоляционных изделий на основе минеральных волокон и различных связующих.

Цель изобретения - снижение формовочной влажности, повьшение прочности и тепло-звукоизоляционных свойств.

Приготовление пены и воды, пенообразователя и стабилизатора (без вяжущего) позволяет получить пену кратностью 4-8 и более.

Введение стабилизатора в водный раствор пенообразователя дает возможность получить устойчивую пену, В качестве стабилизатора могут быть использованы поливинилацетатная дисперсия (ПВАД), карбоксилметилцеллюлоза (КМЦ), полиакриламид и другие водорастворимые полимеры. Данные полимерные добавки значительно повьшают адгезию мняеральных вяжущих к волокнам, что приводит к дополнительному увеличению прочности изделий.

Применение пены кратностью 4-8 позволяет, равномерно распределять минеральные волокна и вяжуп1;ие, обладающие большой удельной поверхностью, по всему объему пены. Вспенивание осуществляют с помощью пенообразователей анионоактивных поверхностноактивных веществ (ПАВ) типа сульфонол, типол.

Введение минерального волокна в пену способствует расщеплению последнего на отдельные волокна, равномерному распределению их по всему объему пены и получению за счет этого стойкой пеноволокнистой массы. Таким образом, вся пена оказывается насыщенной минеральными волокнами, Плотность насыщения пены волокнами регулируется кратностью пены и плотностью вводимого волокна. От плотности пены зависят основные свойства получаемых теплоизоляционных и звукопоглощающих материалов. При большой плотности материалу свойственна волокнистая структура, при небольшой - ячеистая. Оптимальным является такая плотность, при которой обеспечивается получение материала с ячеисто-зернистой структурой, при которой материал приобретает высокие физико-механические свойства при

422

высокой пористости. Это достигается при использовании волокна обычной плотности (50-200 кг/м),

Сухое минеральное вяжущее, вводимое в пеноволокнистую массу, равномерно распределяется между воздушными пузырьками в водных прослойках пены и на минеральных волокнах.

Благодаря гидратации и гидролизу

минеральных вяжущих вода постепенно отсасьшается из прослоек и вследствие коагуляционно-кристаллизационного структурообразования масса приобрети ет механическую прочность, возрастающую при дальнейшей тепловой обработке. В качестве минеральных вяжущих могут быть использованы цементы, известь, гипс, глины.

Введение гранул стеклопора в

смесь в последнюю очередь обусловлено его способностью интенсивно отсасывать излишек воды из пеномассы, в противном случае это привело бы к преждевременному гашению пены

и, как следствие, увеличению плотности изделий. Замена тонкомолотого песка стеклопором, обладающим низкой объемной массой (20-60 кг/м), позволяет снизить плотность материала и повысить его тепло-звукоизоляционные свойства. Свойства стеклопора (пористость 95-98%) - интенсивно отсасывать воду из пеномассы ведет к сокращению времени схватывания и твердения смеси, а также к увеличению прочности, так как с водой через поры внутрь гранул попадает вяжущее, что впоследствии ведет к образованию монолитной связи,

На основании экспериментальных исследований установлена целесообразность применениястеклопора частиц 0,5-2 мм, так как использование стеклопора с размером частиц крупнее 2 мм приводит к снижению механической прочности материала, а менее 0,5 мм - к снижению эффекта отсоса воды.

Скелет материала образуют минеральные вяжущие, которые обеспечивают достаточную жесткость и прочность, а минеральные волокна увеличивают прочность изделий на изгиб. Такой способ изготовления теплоизоляционных и звукопоглощающих масс позволяет резко снизить количество воды в системе до значений, близких к теоретически необходимым

для гидратации вяжущего. Поэтому материал характеризуется чрезвычайно низкими значениями капиллярной пористости, высокой плотностью межпоровых перегородок, замкнутостью воздушных пор, малой их деформацией плотной и гладкой поверхностью пор, а следовательно, высокими физикомеханическими свойствами.

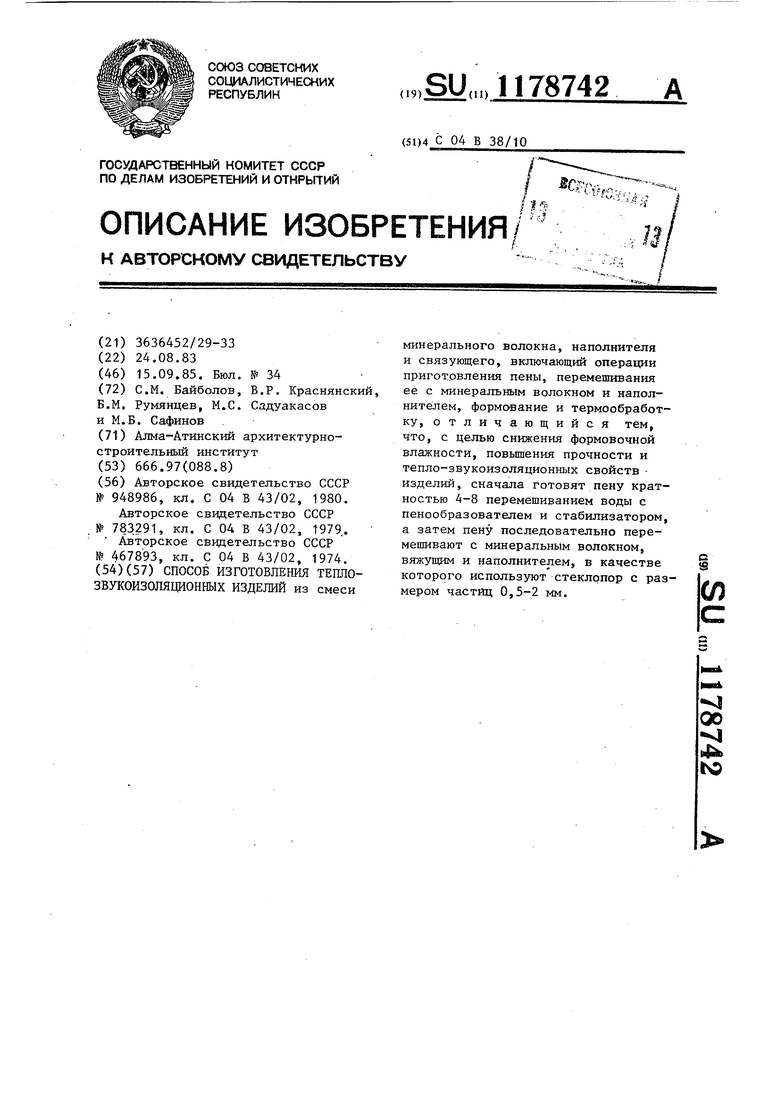

Пример. Изготовление теплоизоляционных звукопоглощающих материалов проводят по следующей технологии: готовят пену кратностью 4-8 путем -перемешивания 60% воды (от массы всех сухих компонентов), 1,2% поливинилацетатной дисперсии и 0,4% пенообразователя-сульфанола в пропеллерном смесителе при 600 об/ми В пену вводят минеральную вату размером 20-40 мм при постоянном перемешивании, затем в полученную пеноволокнистую массу вводят последовательно сухое гипсовое вяжущее, СТР.Клопор и продолжают перемешивание

до получения однородной минерализованной массы. Приготовленную указанным способом смесь формуют, выдерживают 60 мин и подвергают сушке в течение 6 ч при 60°С.

Стеклопор представляет собой материал пористостью 95-98% (в основном преобладают сообщающиеся поры) и объемной массой 20-60 кг/м.

Режимы термообработки выбирают в зависимости от вида использованного минерального вяжущего. Звукопоглощающий материал на основе гипсового вяжущего подвергается сушке, на основе цементов - пропарке при температуре 80-100°С, на основе глины - сушке с последующим обжигом.

Для любых материалов процесс терЬообработки снижается за счет сокращения времени схватывания и сушки.

Составы и результаты испытаний образцов, изготовленных предлагаемым способом, представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления пеномассы | 1983 |

|

SU1252323A1 |

| Способ приготовления пенобетонной смеси | 1979 |

|

SU783291A1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1982 |

|

SU1076422A1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1979 |

|

SU783292A1 |

| Способ получения пенобетонной смеси | 1985 |

|

SU1392060A1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО ВЯЖУЩЕГО (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2412136C1 |

| Способ приготовления сырьевой смесидля зВуКОизОляциОННОгО МАТЕРиАлА | 1979 |

|

SU833915A1 |

| Состав для теплоизоляционного материала | 1990 |

|

SU1804557A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТЕХНИЧЕСКОЙ ПЕНЫ | 1997 |

|

RU2132313C1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1392061A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОЗВУКОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ из смеси минерального волокна, наполнителя и связующего, включающий операции приготовления пены, перемешивания ее с минеральным волокном и наполнителем, формование и термообработку, отличающийся тем, что, с целью снижения формовочной влажности, повьшения прочности и тепло-звукоизоляционных свойств изделий, сначала готовят пену кратностью 4-8 перемешиванием воды с пенообразователем и стабилизатором, а затем пену последовательно перемешивают с минеральным волокном, вяжущим и наполнителем, в качестве которого используют стеклрпор с раз(Л мером частиц 0,3-2 мм. с

Предел прочности при сжатии, Ша

Предел прочности при изгибе, МПа

Коэффициент звукопоглощения. в интервале частот 500-1000 Гц Полученные образцы тепло-звукоизоляционного материала имеют проч-55 ность при сжатии 0,2 - 0,91 МПа, при изгибе 0,18 - 0,8 МПа, коэффи- . циент звукопоглощения на частотах

0,2

0,65

0,9

0,18

0,6

0,8

0,91

0,85

0,81 500-1000гц f, 0,81 - 0,91 при объемной массе 150-300 кг/м. Как видно из данных таблицы, ис пользование предлагаемого способ

5 1178742IT

позволяет на 40-50% повысить проч-для удаления избытка раствора свяность материала при сохранении объ-зующего.

ёмной массы. Кроме того, влажностьПредлагаемый способ получения

формовочной массы снижается на5 тепло-звукоизоляционных материалов

14-50%, при этом исключается опера- - дает возможность придавать изделию

ция вакуумирования, необходимаялюбой рельефньй рисунок.

| Способ изготовления керамоволокнистых изделий | 1980 |

|

SU948986A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор для проявления при дневном свете | 1924 |

|

SU783A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления теплоизоляционных изделий | 1971 |

|

SU467893A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-09-15—Публикация

1983-08-24—Подача