Изобретение относится к композициям пенобетона с применением дисперсного армирования различными волокнами и может быть использовано для производства изделий в стационарных условиях и непосредственно на стройплощадке при проведении монолитных теплоизоляционных работ.

Композиция по изобретению особенно эффективна при изготовлении стеновых изделий на стационарных установках для малоэтажного строительства, а также для монолитной теплоизоляции кровель с применением мобильных установок, снабженных растворонасосами.

Известна в способе приготовления пенобетонной смеси по [1] замена асбестового волокна на каолиновое волокно диаметром 1-10 мк и длиной 0,1-2 см, вводимое в водный раствор пенообразователя в количестве 0,18-0,86% от массы сухих компонентов смеси в качестве стабилизатора пены при ее взбивании и непосредственно в сухую смесь в количестве 0,55-1,82% от ее массы. Это обеспечивает равномерное распределение волокон по объему заливочной смеси, но не приводит к повышению прочности пенобетона на растяжение при изгибе.

По технической сущности и достигаемому эффекту наиболее близка к данному изобретению композиция по [2] для изготовления дисперсно армированного пенобетона, включающая портландцемент, кварцевый песок, компонент дисперсного армирования - природное волокно и водный раствор пенообразователя.

В известной композиции в качестве компонента дисперсного армирования применяется волокно из хлопка или льна длиной 0,3-1,9 см, а также из органического волокна на основе полимеров (полиэтилена, полипропилена и др.) той же длины диаметром 0,02-0,50 мм с расходом 0,22-2,2% от массы портландцемента. В технологическом процессе предусматривается приготовление раствора из портландцемента, кварцевого песка, природного волокна и воды с последующим добавлением в раствор отдельно приготовленной пены, а также других видов минерального заполнителя, таких как известняк, базальт, гранит, гранулированный (вспененный) шлак, керамзит или зола, при общем расходе мелких и крупных фракций заполнителей 1-10 маc.ч. на 1 маc.ч. портландцемента.

Основным недостатком композиции является низкая эффективность армирования указанными волокнами. Полимерные волокна практически не сцепляются с цементным камнем, требуя нанесения на волокна клеящих веществ, что усложняет технологию. Природное же волокно из хлопка или льна не обладает необходимой упругостью для равномерного распределения по объему материала. Относительно малое содержание волокон в смеси 0,2-2,2% от массы портландцемента не приводит к повышению предела прочности пенобетона на растяжение при изгибе.

Целью изобретения является упрощение технологии и повышение предела прочности пенобетона на растяжение при изгибе.

Поставленная цель достигается тем, что композиция для изготовления дисперсно армированного пенобетона, включающая портландцемент, кварцевый песок, компонент дисперсного армирования - природное волокно и водный раствор пенообразователя, содержит в качестве природного волокна кокосовое волокно, а водный раствор пенообразователя концентрации 0,3-0,6% при следующем соотношении ингредиентов, маc.ч.: портландцемент 100, кварцевый песок 10-95, указанный раствор пенообразователя 50-70, кокосовое волокно 1-3.

Сочетание кокосового волокна с песком (предпочтительно кварцевым с зернами остроугольной формы) в указанных соотношениях позволяет получать при использовании портландцемента марки не ниже “400” стойкий к трещинообразованию пенобетон неавтоклавного твердения со средней плотностью в сухом состоянии 400-900 кг/м3, прочностью при сжатии 0,75-5,15 МПа и прочностью на растяжение при изгибе 0,08-0,40 МПа после 28 суток твердения в нормальных условиях (н.у.) при 15-20°С.

Кокосовое волокно, поставляемое из Вьетнама, содержит в основном целлюлозу 45-47 мас.% и лигнин 37-39 мас.%, что обусловливает высокую стойкость его в щелочных средах. Кроме того, волокно содержит ксиланы 11-13 мас.%, повышающие его биостойкость, а также масла 5-6 мас.%.

Волокно обладает необходимой упругостью для равномерного распределения его в цементном растворе практически в любых количествах, имеет длину 5-30 см, диаметр 0,20-0,25 мм и характеризуется высокой прочностью на разрыв 80-100 МПа при удлинении волокон на 15-20%.

Наличие в волокне масел обусловливает замедленный капиллярный подсос воды и соответственно небольшой расход ее на смачивание поверхности волокон в процессе приготовления пенобетонной смеси. В то же время волокно, погруженное в воду на длительное время, постепенно впитывает ее, поглощая 120-180 мас.% в течение 24 часов. Медленный внутренний отсос волокном свободной воды из сформованной пенобетонной смеси ускоряет ее твердение без специальных добавок типа CaCl2, а главное, не требует специального ухода за твердеющим бетоном. Это дополнительно упрощает технологию.

При хранении природного волокна в нормальных условиях содержание капиллярной влаги в нем составляет 15-18 мас.%. Гигроскопичность волокна, высушенного при 60°С до постоянной массы, 5-7 мас.%.

Оптимальная длина волокон для дисперсного армирования пенобетона находится в пределах 1-10 мм.

При техническом осуществлении изобретения сырьевое волокно, выдержанное до равновесной влажности в закрытом помещении при 15-20°С, рубят в ножевой мельнице с вращающимся рабочим органом и направляют в запасный бункер для последующего дозирования в смеситель. Волокнистая сыпучая масса после рубки содержит волокна преимущественно длиной 3-5 мм и имеет насыпную плотность 500-600 кг/м3. Истинная плотность волокна 1450 кг/м3.

Кварцевый песок должен удовлетворять требованиям стандартов для производства штукатурных растворов. Предпочтительный модуль крупности песка Мк=1,2. Лучшие результаты дает песок, имеющий остаток на сите с диаметром отверстий 0,63 мм не более 5 мас.% при размере зерен преимущественно в интервале 0,1-0,5 мм.

Цемент должен удовлетворять требованиям, предъявляемым к портландцементу и его разновидностям и иметь марку предпочтительно “400”-“500”.

Пенобетонная смесь готовится любым известным способом с применением любого совместимого с цементом пенообразователя, предпочтительно из ряда катионактивных ПАВ (поверхностно-активных веществ), поставляемых в виде 30-33%-ных водных растворов, каковыми являются, например, “Окись амина”, “ПО-3НП”, ПО “Hostapur OSB Neu” и др.

Пример. Товарный 30%-й водный раствор “ПО-3НП” плотностью 1,07 г/см3 смешивали с водой до получения концентрации 0,3-0,6%, что соответствует расходу товарного пенообразователя в количестве 1-2 л на 100 л воды. Из полученного рабочего раствора взбивали пену до кратности 4-10, выраженной отношением объема пены к объему рабочего раствора. Готовую пену направляли в растворосмеситель и при непрерывном вращении рабочего органа засыпали туда волокно, кварцевый песок и портландцемент в заданном соотношении. Смеситель останавливали, как только исчезали белые пятна пены.

Концентрацию рабочего раствора пенообразователя, его количество на замес и кратность пены подбирали опытным путем в зависимости от заданной средней плотности пенобетона в сухом состоянии.

Полученную пенобетонную смесь заливали в формы. Залитые формы выдерживали до распалубочной прочности, вынимали образцы из форм и хранили в нормальных условиях при 15-20°С.

Испытания проводили через 28 суток твердения в н.у. Перед испытаниями образцы сушили при 95-105°С до постоянной массы. Определяли их среднюю плотность, предел прочности при сжатии и предел прочности на растяжение при изгибе.

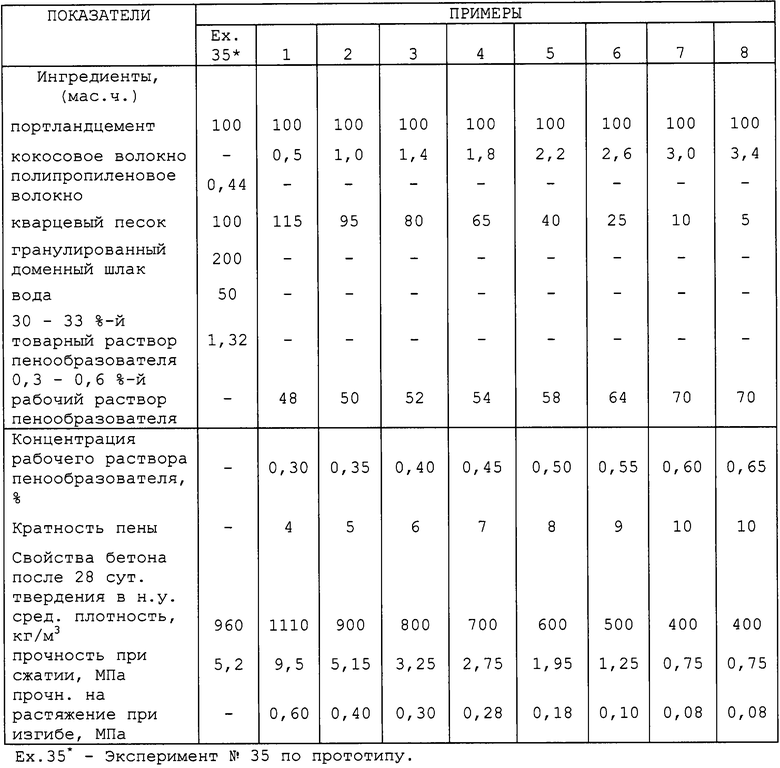

Составы опытных образцов и их характеристики приведены в таблице.

Из таблицы видно, что по мере снижения средней плотности пенобетона количество кварцевого песка уменьшается, количество волокна увеличивается, концентрация рабочего раствора пенообразователя и его количество повышаются. Однако увеличение концентрации рабочего раствора пенообразователя до 0,65%, его количества до 70 маc.ч. и содержания волокна до 3,4 маc.ч. при одновременном уменьшении количества песка до 5 маc.ч. на 100 маc.ч. портландцемента не приводит к повышению прочности и на сжатие, и на растяжение при изгибе пенобетона той же средней плотности. Увеличение же содержания кварцевого песка до 115% при одновременном снижении количества волокна до 0,5% от массы портландцемента приводит к увеличению средней плотности пенобетона до 1100 кг/м3, что не экономично.

Литература:

1. А.с. СССР №783291, С 04 В 43/02, 20.02.1979 - аналог.

2. Патент GB №1285701, С 04 В 21/10, 16.08.1972 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДИСПЕРСНО-АРМИРОВАННОГО ПЕНОБЕТОНА | 2009 |

|

RU2396233C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДИСПЕРСНО-АРМИРОВАННОГО КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2016 |

|

RU2646290C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

| Сырьевая смесь для получения неавтоклавного пенобетона | 2018 |

|

RU2712883C1 |

| ПЕНОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2292322C1 |

| ПЕНОБЕТОН | 2008 |

|

RU2406710C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФИБРОПЕНОБЕТОННОЙ СМЕСИ | 2023 |

|

RU2835345C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2017 |

|

RU2678286C2 |

| ЯЧЕИСТАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2568207C1 |

| Сырьевая смесь для изготовления пенобетона | 2023 |

|

RU2808259C1 |

Изобретение относится к композициям пенобетона с применением дисперсного армирования различными волокнами и может быть использовано для производства изделий в стационарных условиях и непосредственно на стройплощадке при проведении монолитных теплоизоляционных работ. Техническим результатом изобретения является упрощение технологии и повышение предела прочности пенобетона на растяжение при изгибе. Композиция для изготовления дисперсно армированного пенобетона, включающая портландцемент, кварцевый песок, компонент дисперсного армирования - природное волокно и водный раствор пенообразователя, содержит в качестве природного волокна - кокосовое волокно, а водный раствор пенообразователя концентрации 0,3 - 0,6% при следующем соотношении ингредиентов, мас.ч.: портландцемент 100, кварцевый песок 10 – 95, указанный раствор пенообразователя 50 – 70, кокосовое волокно 1 – 3. 1 табл.

Композиция для изготовления дисперсно армированного пенобетона, включающая портландцемент, кварцевый песок, компонент дисперсного армирования - природное волокно и водный раствор пенообразователя, отличающаяся тем, что она содержит в качестве природного волокна кокосовое волокно, а водный раствор пенообразователя концентрации 0,3 - 0,6 % при следующем соотношении ингредиентов, мас.ч.:

Портландцемент 100

Кварцевый песок 10 - 95

Указанный раствор пенообразователя 50 - 70

Кокосовое волокно 1 - 3

| GB 1285701 А, 16.08.1972.RU 2133244 С1, 20.07.1999.RU 2132315 С1, 27.06.1999.SU 1742270 А1, 23.06.1992.SU 1178742 А, 15.09.1985.SU 1353761 А1, 23.11.1987.FR 2654095 А1, 10.05.1991. |

Авторы

Даты

2004-08-27—Публикация

2003-03-31—Подача