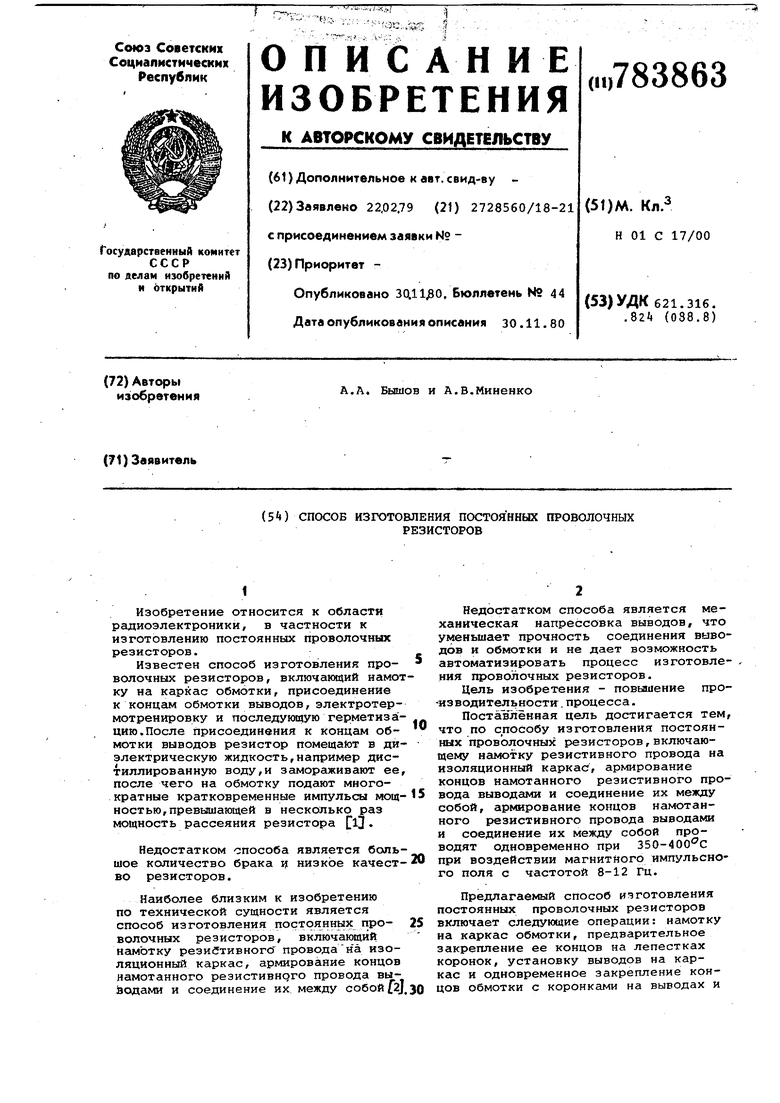

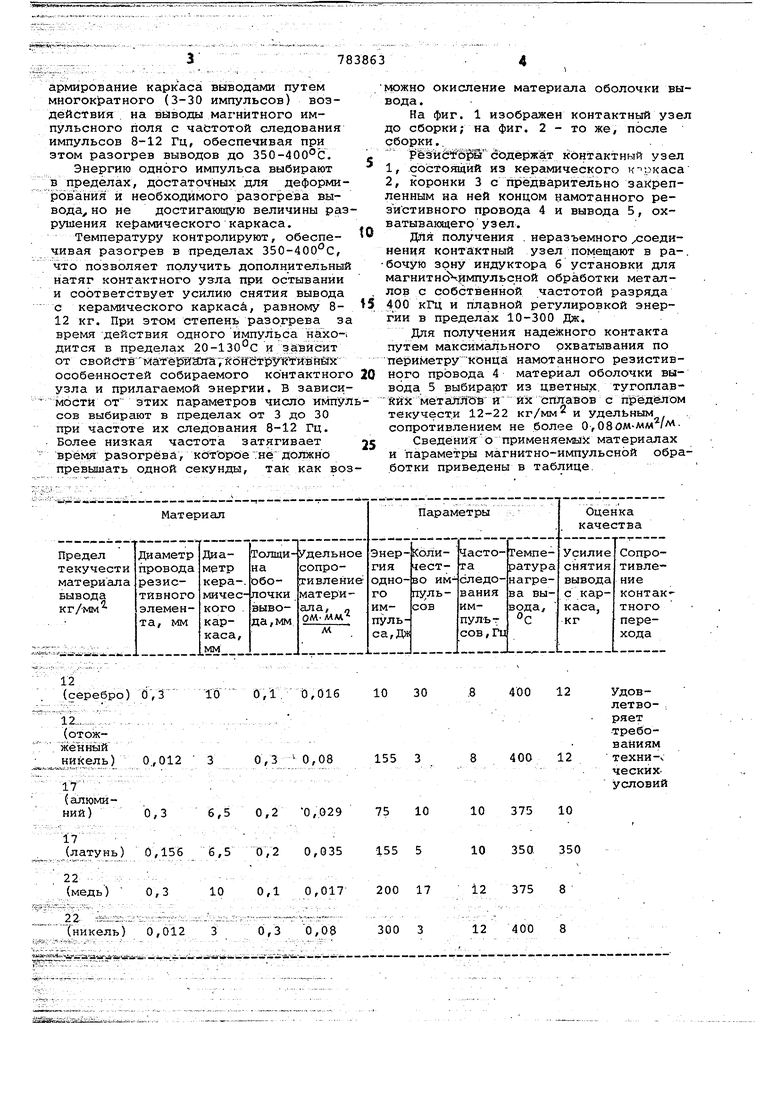

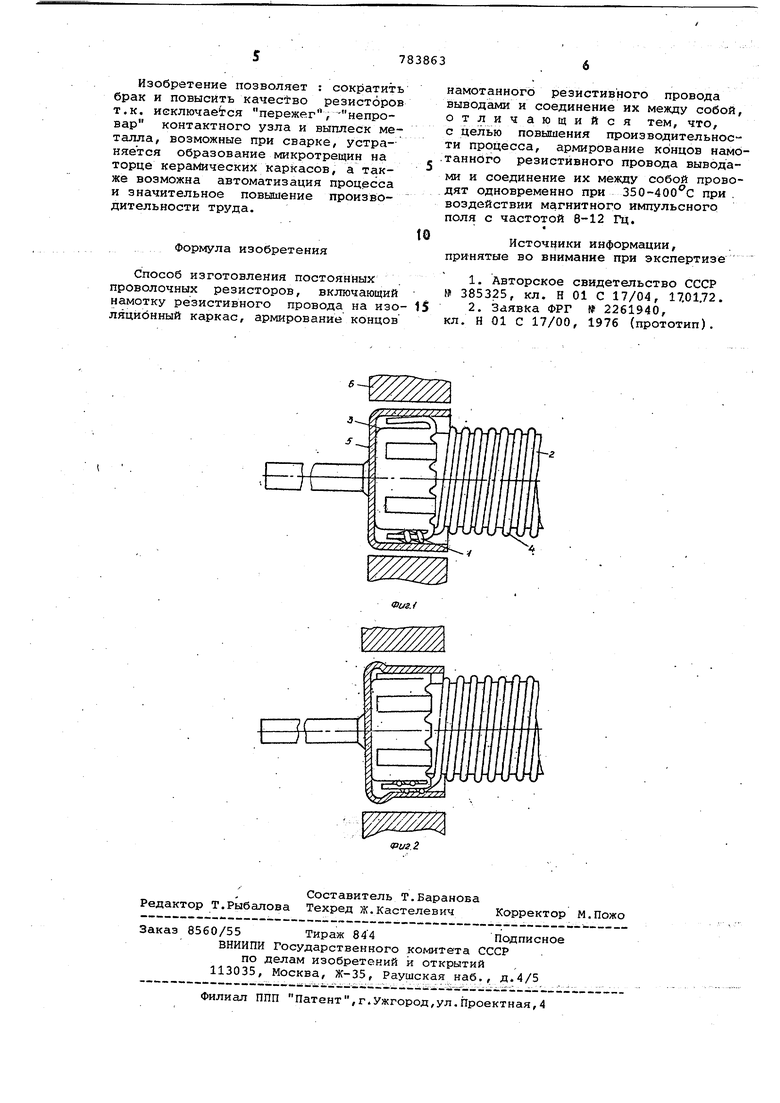

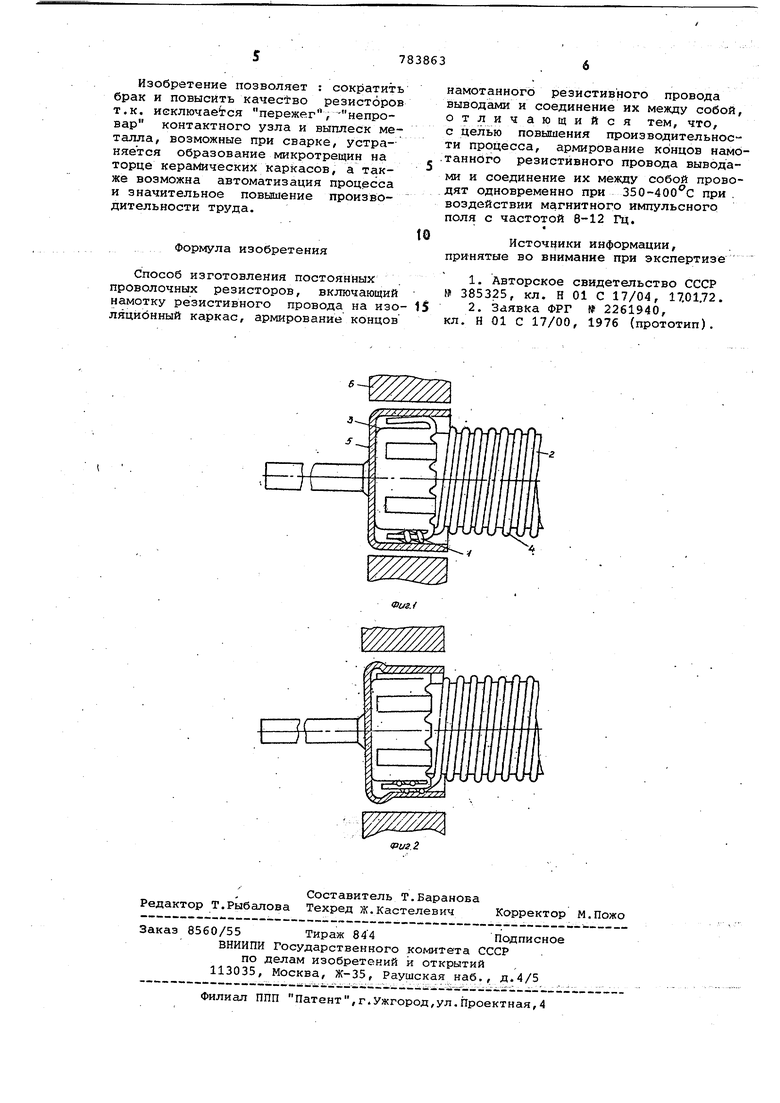

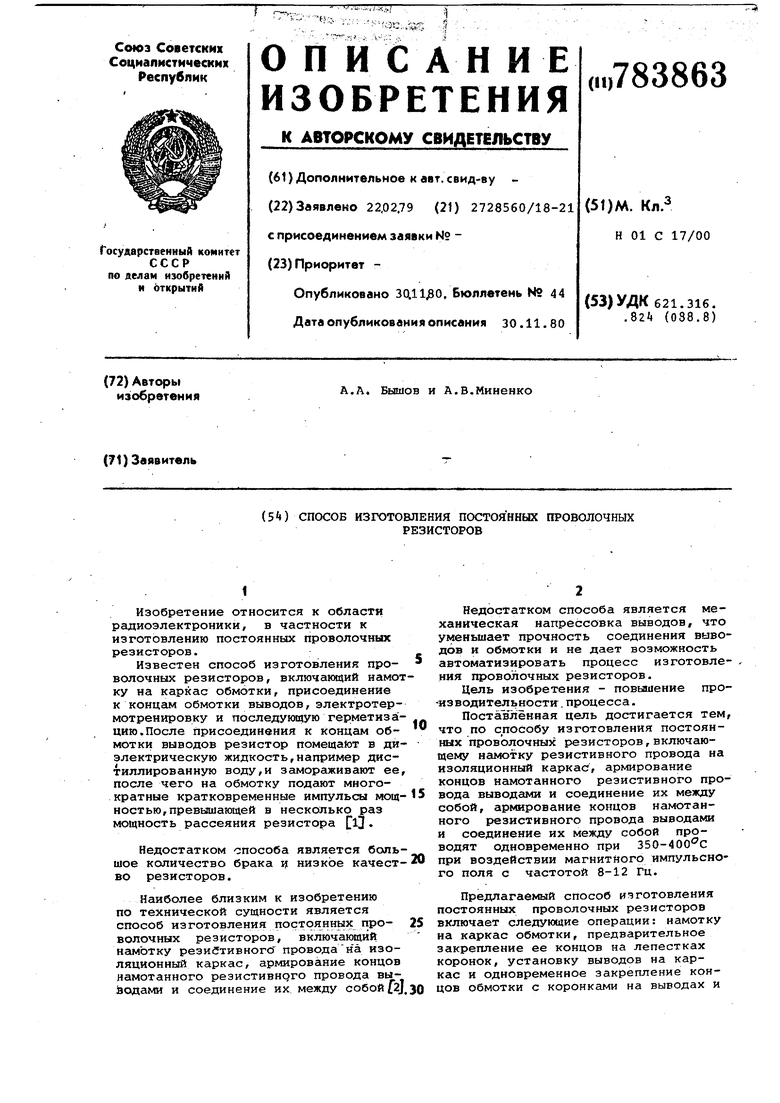

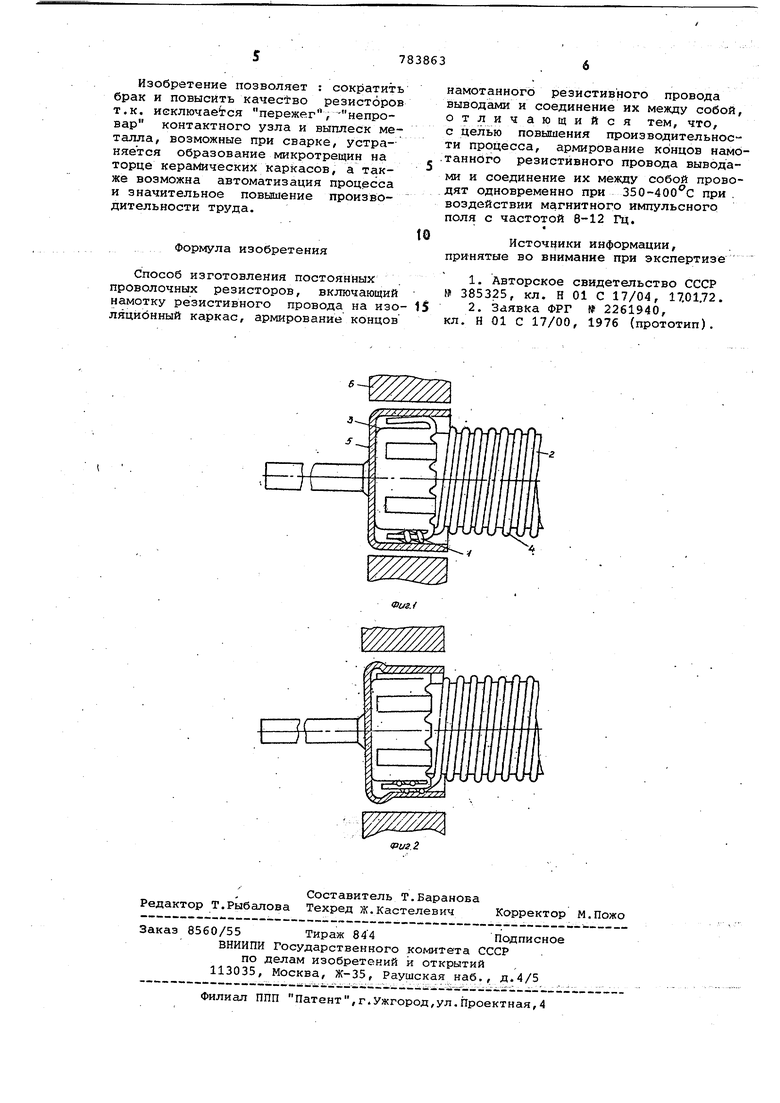

Изобретение относится к области радиоэлектроники, в частности к изготовлению постоянных проволочных резисторов. Известен способ изготовления проволочных резисторов, включающий намот ку на каркас обмотки, присоединение к концгшл обмотки выводов, электротермотренировку и последукмдую герметизацию. После присоединения к концам обмотки выводов резистор помещают в диэлектрическую жидкость,например дистиллированную воду,и замораживают ее после чего на обмотку подают многократные кратковременные импульсы мощностью,превышающей в несколько раз мощность рассеяния резистора fl3 Недостатком способа является большое количество брака и низкое качество резисторов. Наиболее близким к изобретению по технической сущности является способ изготовления постоянных проволочных резисторов, включающий намотку резиСтивного проводана изоляционный каркас, армирование концов намотанного резистивндго провода выводами и соединение их между собой (2| Недостатком способа является механическая напрессовка выводов, что уменьшает прочность соединения выводов и обмотки и не дает возможность автоматизировать процесс изготовления проволочных резисторов. Цель изобретения - повышение про-изводительности.процесса, Поставленная цель достигается тем, что по способу изготовления постоянных проволочных резисторов,включающему намотку резистивного провода на изоляционный каркас, армирование концов намотанного резистивного провода выводами и соединение их между собой, армирование концов намотанного резистивного провода выводами и соединение их между собой проводят одновременно при 350-400 С при воздействии магнитйого импульсного поля с частотой 8-12 Гц, Предлагаемый способ изготовления постоянных проволочных резисторов включает следующие операции: намотку на каркас обмотки, предварительное закрепление ее концов на лепестках коронок, установку выводов на каркас и одновременное закрепление концов обмотки с коронками на выводах и армирование каркаса выводатли путем многократного (3-30 импульсов) воздействия . на вйводы магнитного импульсного поля с частотой следования импульсов 8-12 Гц, обеспечивая при этом разогрев выводов до 350-400°С. Энергию одного импульса выбирают в пределах, достаточных для деформированйя и необходимого разогрева вывод а но не достигающую величины раз рушения керамического каркаса. Температуру контролируют, обеспечивая разогрев в пределах 350-400°С, что позволяет получить дополнительны натяг контактного уз-ла при остывании и соответствует усилию снятия вывода с керамического каркас, равному 812 кг. При этом степень разогрева з время -действия одного импульса находится в пределах 20-130 С и зависит от свойСгв йат ёЩаСгГа7йбИ- ::трУ1 йвНй с особенностей собираемого контактног узла и прилагаемой энергии. В зависи мости ОТ этих параметров число импу сов выбирают в пределах от 3 до 30 при частоте их следования 8-12 Гц. Более низкая частота затягивает время разогрева, котЪрбетне Должно превышать одной секунды, так как во можно окисление материала оболочки вывода . На фиг. 1 изображен контактный узел до сборки; на фиг. 2 - то же, после сборки.. Рё1|ис орысодержат контактный узел 1,состоящий из керамического каркаса 2,коронки 3 с предварительно закрепленным на ней концом намотанного резистивного провода 4 и вывода 5, охватывающего узел. дая получения . неразъемного соединения конта:ктный узел помещают в ра-. бочуго зону индуктора б установки для магнитноЧрмпульсной обработки металлов с собственной частотой разряда 400 кГц и плавной регулировкой энергии в пределах 10-300 Дж. Для получения надежного контакта путем максимального схватывания по периметру конца намотанного резистивного провода 4 материал оболочки вывода 5 выбирают из цветных, тугоплавких мет еШйЬВ И их сплавов с прёд15лом текучести 12-22 кг/мм и удельным сопротивлением не более 0 08ом-мм /МСведенияо применяемых материалах и параметры магнитно-импульсной обработки приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Проволочный резистор | 1986 |

|

SU1420617A1 |

| Переменный проволочный резистор | 1983 |

|

SU1220018A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО РЕЗИСТОРА С ГИБКИМИ ВЫВОДАМИ | 1973 |

|

SU363125A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО ИЗМЕРИТЕЛЬНОГО РЕЗИСТОРА | 2012 |

|

RU2504035C1 |

| СУШИЛКА ДЛЯ ВЛАЖНОЙ ОБУВИ | 2002 |

|

RU2226979C2 |

| Способ изготовления резистивного элемента | 1970 |

|

SU656112A1 |

| Высокочастотный проволочный резистор | 1977 |

|

SU741326A1 |

| Малогабаритный высоковольтный импульсный трансформатор и способ его изготовления | 2021 |

|

RU2764648C1 |

| ДАТЧИК ТОКА И НАПРЯЖЕНИЯ | 2008 |

|

RU2371729C1 |

| Способ опрессовки электромагнитных устройств | 1989 |

|

SU1749985A1 |

12

(серебро) 6;з ГО 0,1. 0,016 10 30

..: .. ...

0,3 0,08 155 3 0.,012 3

0,2 О,.029 75 10 0,3 6,5

0,156 6,5 0,2 0,035 155 5 22 : : 0,1 0,017 200 (медь) 0,310 22 -- - - - 0,3 0,08 300 Сникель)0,0123

400 12

Удовлетво- ; ряет требованиям

400 12 техни-v ческих условий

10 375 10

10 350 350 17 12 375 8 12 400 8 3

Авторы

Даты

1980-11-30—Публикация

1979-02-22—Подача