Изобретение относится к технологии изготовления намотанных деталей и может быть использовано при изготовлении обмоток вращающихся трансформаторов, электрических машин, реле, в том числе и для работы при комплексном воздействии высоких, температур (до 350-400°С) и больших механических нагрузок (линейные ускорения до ЗОтыс. д, вибрации до 30 д в спектре частот до нескольких килогерц).

Известен способ опрессовки и осадки намотанных деталей, заключающийся в замыкании разборной пресс-формы вокруг детали, создании радиальных усилий на пресс-форму и последующем разборе пресс-формы. Пресс-форма представляет собой несколько отдельных элементов, стыкуемых между собой.

Этот способ требует изготовления сложной технологической оснаст ки для каждого конкретного типоразмера детали и сопряжен со значительными трудностями создания равномерных опрессующих усилий по краям пресс-формы и на стыках ее элементов, При использовании этого способа зачастую нарушается целостность опрессу- емой детали.

Известен также способ, при котором оп- рессующие усилия создаются за счет направленного потока воздуха под большим давлением, при этом деталь вращается вокруг своей оси.

Этот способ также предполагает наличие сложной технологической оснастки, а при изготовлении высокотемпературных и высокопрочных намотанных деталей, пропитанных высокотемпературными связующими с температурой полимеризации 200-250°С, опрессовка которых технологически производится в процессе изготовлеSO

ю

СО

ел

ния, его использование нецелесообразно из-за трудности обеспечения равномерных опрессующих усилий, компенсирующих температурное расширение детали,

Известен также способ, при котором опрессующие усилия создаются за счет намотки с большим натяжением на деталь каната. При этом величина возможного опрессующего усилия ограничена прочностью каната на разрыв, что препятствует использованию способа при изготовлении деталей малой формы, так как при этом для создания равномерных усилий требуется уменьшать толщину каната, что однозначно связано с уменьшением опрессугощего усилия. Кроме того, опрессующие усилия здесь создаются не по всей поверхности одновременно, а последовательно по мере намотки каната, что может привести к повреждению поверхности опрессуемой детали. Этот способ также неприменим и с случаях, когда опрессовка дета пи технологически производится в процессе изготовления деталей, изготавливаемых при высокой температуре, потем же причинам, что и ранее описанный.

Наиболее близким по технической сущности к предлагаемому является способ опрессовки деталей, при котором пресс-форму изготовляют из материапа, имеющего больший коэффициент теплового расширения, чем опрессуемая деталь, при этом форма ее имеет форму опрессуемой детали. Пресс-форму предварительно нагревают до высокой температуры, после чего надевают на осаживаемую деталь, охлаждаются до низких температур в холодильной установке. При этом происходят опрессовка и осадка детали. Затем на форму надевают кожух из материала с малым коэффициентом теплового расширения, после чего весь узел повторно разогревают, при этом происходят дополнительная опрессовка и осадка детали.

Способ характеризуется большим числом технологических операций и требует изготовления специальной технологической оправки для каждой конкретной детали, что затрудняет или исключает его применение в случаях, когда детали изготавливаются различных размеров или в малых количествах (например, при создании новой техники, при Проведении экспериментальных работ и в единичном производстве), а также в случаях, когда требуется опрессовка детали, находящейся в глубоком пазу (например, обмотка вращающегося трансформатора на каркасе или обмотка электрической машины в пазу магнитопровода).

Целью изобретения является упрощение технологического процесса и повышение качества опрессовки путем обеспечения равномерных спрессовывающих усилий по всей поверхности обмотки. Применимо при изготовлении обмоток электрических

машин различной формы и размеров, в том числе и изготавливаемых при высоких температурах (более 200-300°С) и предназначенных для работы в тяжелых условиях (при температурах до 400°С, линейных ускорени0 ях до 30 тыс. g и вибрациях до 30 g в спектре частот до нескольких килогерц),

Указанная цель достигается тем, что по предлагаемому способу формующий элемент образуют путем намотки на узел

5 (каркас С обмоткой) высокопрочной теплостойкой нити с усилием, ограниченным ее прочностью, с одновременной пропиткой нити в процессе намотки термоусаживаю- щимся составом, а термообработку обмотки

0 с формующим элементом производят до полной полимеризации состава, при этом используют нить толщиной, в 50-80 раз меньшей поперечного размера спрессовываемого узла.

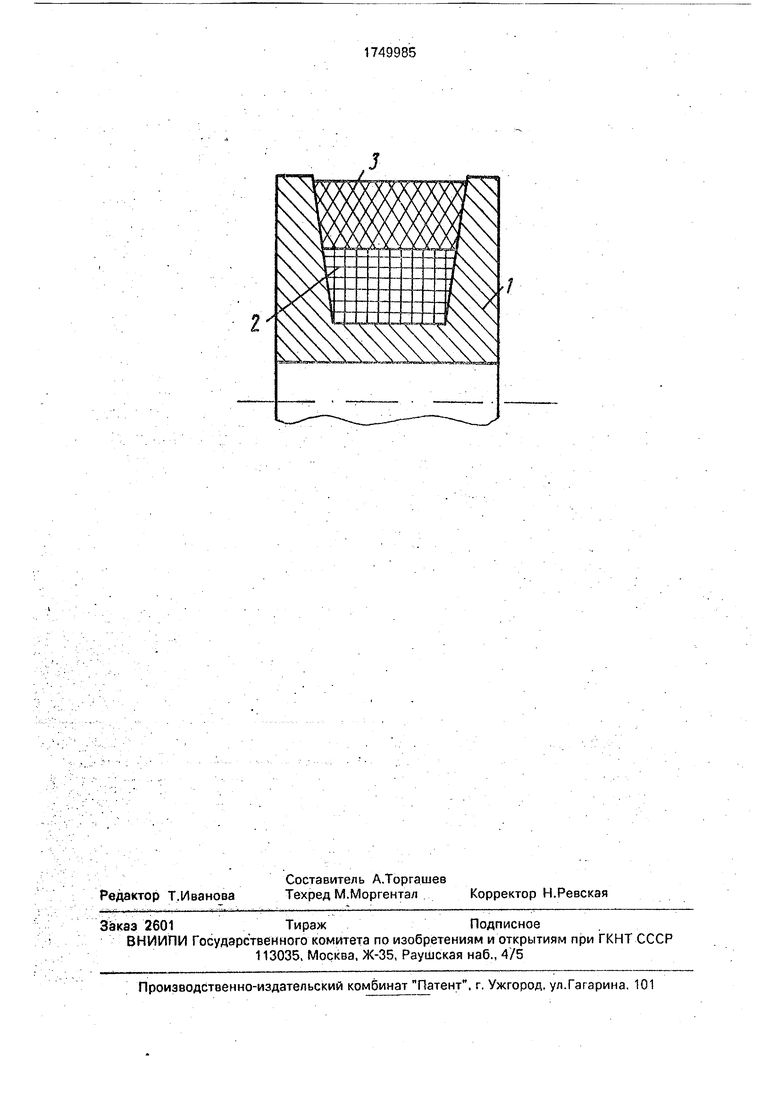

5 Способ поясняется чертежом.

Ниже приведен пример реализации предлагаемого способа опрессовки намотанных деталей. К таким деталям, в частности, относятся вращающиеся трансформаторы,

0 используемые для передачи энергии питания на вращающуюся часть конструкций при проведении стендовых испытаний по тен- зометрированию и термометрированию роторов ГТД,

5 На каркасе 1 намотана обмотка вращающегося трансформатора 2, поверх которой намотан формующий элемент 3. Формую- щий элемент изготовлен из стеклонити КН11СБ-180, наматываемой на обмотку вра0 дающегося трансформатора 2 с усилием, ограниченным прочностью нити, и с одновременной пропиткой органосиликатным клеем КТ-2. Использование стеклонити обусловлено ее высокой прочностью на раз5 рыв, стойкостью к повышенным температурам (более 25Q-300°C), малой жесткостью и практически нулевым коэффициентом теплового расширения. Диаметр нити рекомендуется выбирать в 50-80 раз меньше

0 поперечного размера формуемой детали. При меньшем соотношении размеров (большем диаметре нити) уменьшается плотность укладки нити, ухудшается качество опрессовки намотанных деталей по

5 краям и в местах перегиба. Увеличение этого соотношения также нецелесообразно, так как, не приводя к заметному улучшению качества опрессовки, вынуждает уменьшать усилие намотки, ограниченное прочностью нити на разрыв, и удлиняет технологический

процесс, увеличивая время намотки опрес- сующего элемента.

Использование клея КТ-2 обусловлено, в первую очередь, такими его качествами, как работоспособность в требуемом диапазоне температур (до 300-350°С) и повышенная термоусаживаемость. Вместо клея КТ-2 могут использоваться органосиликатные лаки, например лак КО-08.

Подготовленный узел просушивают в электропечи до полной полимеризации клея КТ-2 согласно технологии его сушки. В процессе полимеризации происходит усадка клея КТ-2, Вследствие того, что клеем КТ-2 пропитываются все нити и волокна нитей формующего элемента 3, в процессе сушки происходит также усадка нитей формующего элемента, выступающих в данном случае в качестве арматуры термоусаживающегося состава. В результате такой совместной усадки создаются значительные опрессую- щие усилия в радиальном направлении по всей поверхности опрессуемой детали, в том числе, благодаря малой жесткости и малой толщине (приблизительно в 80 раз меньше поперечного размера опрессуемой детали) нитей опрессующего элемента 3, и по краям обмотки вращающегося трансформатора 2, где существует наибольшая вероятность низкокачественной опрессовки или повреждения детали (обмотки вращающе- .гося трансформатора 2) при использовании других способов. Вследствие указанных факторов удается провести опрессовку с хорошим качеством поверхности и формы опрессуемой детали (обмотки вращающегося трансформатора 2),

Известно использование кордной нити для армирования материалов, например, в автопокрышках. Известно и физическое явление термоусадки клеев и лаков. Однако впервые используется армирующая нить в сочетании с пропитывающим еетермоусажи- вающимся составом. При этом негативные с точки зрения достижения положительного эффекта свойства термоусаживающихся составов (органосиликатных лаков и клеев) - их высокая пластичность, не позволяющая использовать их непосредственно в качестве формующего элемента, компенсируются прочностью на разрыв стеклонити или сходных с нею по прочности материалов, также в отдельности неприменимых в качестве формующего элемента вследствие незначительной термоусаживаемости.

Таким образом, совместное применение материалов с различными свойствами позволило использовать их в качестве формующего элемента при опрессовке и осадке намотанных деталей. При этом создаются значительные равномерно распределенные по поверхности опрессуемой детали ради- 5 ально направленные формующие усилия до нескольких тонн в зависимости от толщины (объема) формующего элемента.

Эксперимент по просушиванию отрезка стеклонити КН11СБ-180 длиной 1 м и

0 диаметром 0,3 мм, пропитанной сходным по термоусаживающимся свойствам с клеем КТ-2 лаком КО-08, позволил установить, что коэффициент линейной усадки пропитанной нити после просушки не менее , что

5 в 6-7 раз превышает по абсолютной величине коэффициент линейного расширения м,е- ди (основного используемого материала опрессуемой обмотки).

Эксперимент гто изготовлению детали

0 (обмотки) под сухим формующим элементом (без пропитки) выявил практическое отсутствие опрессующих усилий и привел к разрушению опрессуемой детали,

Предлагаемым способом были изготов5 лены роторная и статорная обмотки вращающегося трансформатора, предназначенного для работы в условиях высоких температур (до 300°С и выше) и больших механических нагрузок (линейные ускорения до 30 тыс. д,

0 вибрации в диапазоне частот 100-2500 Гц до 30 д). Испытания изготовленного вращающегося трансформатора при указанных условиях подтвердили высокую эффективность способа опрессовки и надежность из5 готовленной этим способом детали. Формула изобретения Способ опрессовки электромагнитных устройств, согласно которому на поверхности обмотки, составляющей с каркасом

0 узел, размещают спрессовывающий элемент, нагревают узел с спрессовывающим элементом, охлаждают их, удаляют спрессовывающий элемент, отличающийся тем. что, с целью упрощения технологиче5 ского процесса и повышения качества опрессовки путем обеспечения равномерных спрессовывающих усилий по всей поверхности обмотки, спрессовывающий элемент образуют путем намотки на поверхность об0 мотки высокопрочный теплостойкой нити с максимально допустимым усилием ее натяжения и одновременно с намоткой осущест- . вляют пропитку нити термоусаживающимся составом, нагрев осуществляют до полной

5 полимеризации термоусаживающегося состава, при этом толщину нити выбирают в 50-80 раз меньше поперечного размера спрессовываемого узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления слоистых изделий из композиционного материала | 1990 |

|

SU1799742A1 |

| Способ изготовления шаблонных обмоток электрических машин | 1981 |

|

SU1003257A1 |

| ПРОЦЕСС ИЗГОТОВЛЕНИЯ НАМАТЫВАЕМОЙ ВСТАВКИ ИЗ НИТЕЙ С ПОКРЫТИЕМ | 2006 |

|

RU2415002C2 |

| Малогабаритный высоковольтный импульсный трансформатор и способ его изготовления | 2021 |

|

RU2764648C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СТЕРЖЕНЬ ЛЫЖНОЙ ПАЛКИ | 1990 |

|

RU2033832C1 |

| Способ изготовления сдвоенной электрокатушки | 1989 |

|

SU1744722A1 |

| Способ изготовления электронагревателя | 1990 |

|

SU1806446A3 |

| Изоляционный несущий элемент | 1989 |

|

SU1753496A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СИЛОВОГО ЭЛЕМЕНТА | 2021 |

|

RU2791942C1 |

Использование: электротехника, технология изготовления обмоток, например, электрических машин, трансформаторов. Сущность изобретения: элемент, спрессовывающий обмотку, размещенную на каркасе, образуют путем намотки на поверхность обмотки высокопрочной теплостойкой нити. Усилие ее натяжения выбирают максимально допустимым. Одновременно с намоткой нити осуществляют ее пропитку термоуса- живающимся составом. Затем узел с спрессовывающим элементом нагревают до полной полимеризации термоусаживающе- гося состава, охлаждают узел и удаляют с него спрессовывающий элемент. При этом толщину нити выбирают в 50-80 раз меньше поперечного размера спрессовываемого узла. Изобретение направлено на упрощение технологического процесса и повышение качества опрессовки путем обеспечения равномерных спрессовывающих усилий по всей поверхности обмотки. 1 ил.

| Способ изготовления обмотки полого якоря | 1986 |

|

SU1379888A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-07-23—Публикация

1989-04-03—Подача