Изобретение относится к электронной технике и может быть использовано в производстве прецизионных проволочных резисторов с последующим изготовлением на их базе измерительных преобразователей высокой точности.

Известны прецизионные проволочные резисторы (ПР) различного типа [1]. Недостатком всех известных согласно работе [1] прецизионных проволочных резисторов являются достаточно высокие значения температурного коэффициента сопротивления (ТКС) и его нестабильности в рабочем диапазоне температур.

Известен проволочный резистор [2]. Недостатком данной конструкции ПР является сравнительно высокая сложность изготовления, а также недостаточная компенсация ТКС из-за сложности подбора резистивных проводников разного диаметра с одинаковыми, но противоположными по знаку ТКС в рабочем диапазоне температур.

В качестве прототипа выбран способ изготовления резисторов [3], включающий следующие операции: намотку резистивной проволоки на цилиндрический каркас, состоящий из двух частей, основной и дополнительной, выполненных из материалов с различными значениями температурного коэффициента линейного расширения, определение величин ТКС и нелинейности температурной зависимости сопротивления β, регулировку величины β путем сматывания части витков проволоки с дополнительной или основной части каркаса последовательно несколько раз, с промежуточным снятием характеристик относительного изменения сопротивления в рабочем диапазоне температур до получения оптимальной характеристики, а подгонку величины сопротивления резистора к номинальному значению производят после регулировки нелинейности.

Недостатком этого способа изготовления ПР является его высокая сложность, а раздельность регулировок величин β и его полного сопротивления ведет к возрастанию абсолютного значения ТКС проволочного резистора.

Задачей изобретения является упрощение способа изготовления измерительного резистора, достижение низкого абсолютного значения его ТКС и высокой точности доводки его сопротивления до номинального значения.

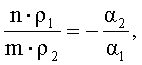

Поставленная задача достигается за счет того, что способ изготовления проволочного измерительного резистора включает намотку резистивной проволоки на цилиндрический каркас и регулировку характеристики температурной зависимости сопротивления путем сматывания проволоки с каркаса. Намотку на цилиндрический каркас производят двумя секциями различных типов резистивной проволоки, которые на каркасе электрически соединяют металлическим хомутом, причем место их соединения разделяет каркас в отношении близком по абсолютной величине предполагаемому отношению ТКС материалов проволоки секций, предварительно полученным по температурным характеристикам отжига, затем выполняют термообработку резистора, добиваясь получения заданных ТКС резистивных секций различного знака, регулируя при этом режим термообработки подачей на обрабатываемый резистор тока, вариацией которого определяют оптимальный режим термообработки, после чего определяют отношение величин ТКС резистивных секций, и поочередным сматыванием с них проволоки, используя при этом промежуточные измерения сопротивлений данных секций, обеспечивают выполнение соотношений:

R=R1+R2,

где α1, α2 - ТКС соответствующих резистивных секций; R1, R2, ρ1, ρ2 - их электрические и удельные сопротивления; n, m - количество витков первой и второй секции соответственно; R - полное электрическое сопротивление измерительного резистора, - таким образом, чтобы при сматывании сохранять установленную пропорцию витков секций, обеспечивая ТКС измерительного резистора равным нулю и доводя его полное сопротивление до номинального значения.

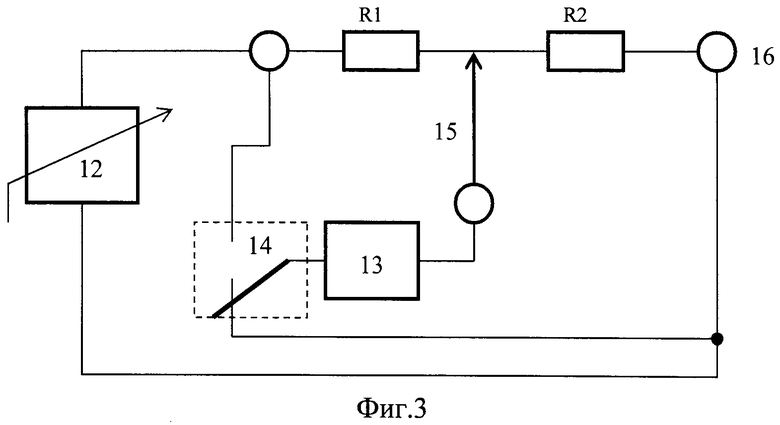

На фиг.1 представлен проволочный резистор.

Проволочный резистор состоит из керамического каркаса 1;

металлических колпачков 2, обмоток 3 и 4 резистивной проволоки, имеющих ТКС - α1 и α2 соответственно; металлических выводов 5; металлического хомута 6; L - длина керамического каркаса; L1 - длина части керамического каркаса до металлического хомутика 6, выполненного, например, из алюминия.

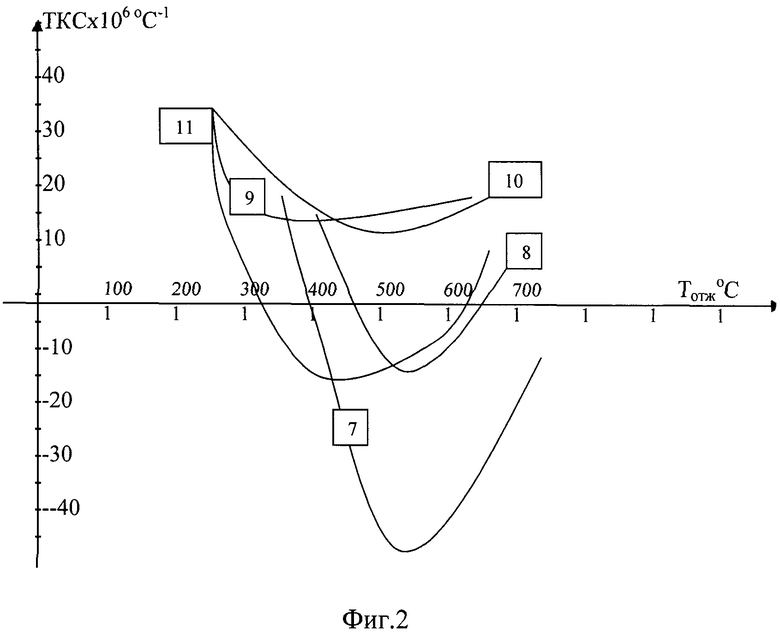

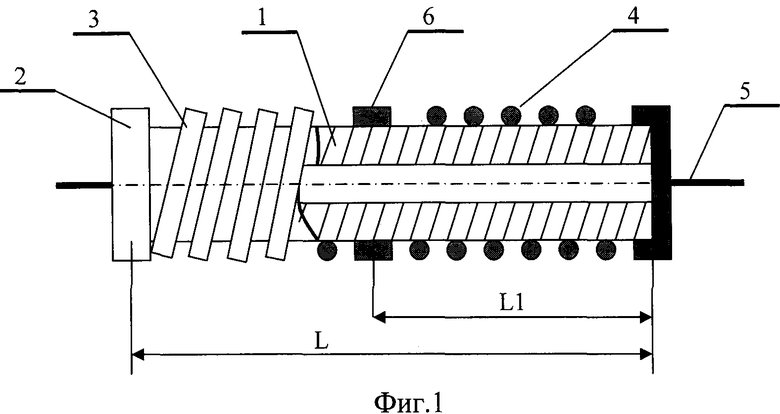

На фиг.2 представлены графические зависимости ТКС проволоки из некоторых хром-никелевых (Cr-Ni) материалов в зависимости от температуры термообработки (отжига) Tотж.

График 7 показывает зависимость ТКС от Tотж для проволоки из материала Н70Х10Ф8Я7, графики 8-11 соответственно Х20Н73ЮМ, Н70МХЮЭ, НМ23ХЮ, Н80ХЮД.

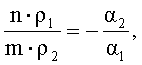

На фиг.3 представлена электрическая схема, обеспечивающая подгонку параметров изготавливаемого измерительного резистора (совокупный измерительный резистор, сопротивление R которого равно: R=R1+R2).

Электрическая схема фиг.3 состоит из управляемого источника стабильного тока 12, вольтметра 13, переключателя режимов измерения 14, зондового электрода 15, и клемм подключения 16.

Отличительными признаками заявленного способа изготовления проволочного измерительного резистора по сравнению с прототипом являются:

1. Конструкция предложенного прецизионного проволочного резистора проще, так как его каркас не разделен на 2 части, выполняемые из различных материалов и требующие различной технологии изготовления.

2. Метод подгонки проще и точнее, так как в предложенном способе подгонка ТКС и номинального значения сопротивления резистора осуществляется в едином цикле, в отличие от способа-прототипа.

Сущность изобретения поясняется чертежами фиг.1-2.

Каркас 1 резистора выполнен из керамики, имеющей температурный коэффициент линейного расширения (ТКЛР) 5×10-6 град-1. На каркас 1 напрессовывают металлические колпачки 2 с металлическими выводами 5. Наматывают резистивную проволоку с ТКС - α1 на часть керамического каркаса длиной L1, обеспечивая электрический контакт с одним из выводов 5 и с хомутом 6, выполненным, например, из алюминия.

Термообработка является распространенной операцией для стабилизации электрических свойств резисторов. Изменение ТКС, сопротивления и стабильности резистивной проволоки при отжиге связано с различной степенью кристаллизации (упорядочением структуры). Это также связано с изменением внутренних напряжений в ней, в том числе возникших и в процессе намотки на каркас, окислительных процессов, протекающих как внутри, так и на поверхности резистивной проволоки, отжигом дефектов, стабилизацией контактных узлов.

На графиках фиг.2 показаны экспериментальные зависимости ТКС резистивной проволоки из пяти различных Cr-Ni сплавов, используемых в производстве резисторов. Как следует из указанных графиков и с математической точки зрения, наиболее высокая стабильность ТКС в зависимости от температуры отжига Tотж приходится на температуры обработки, находящиеся на перегибах характеристик, т.е. в точках экстремумов функций ТКС (Tотж).

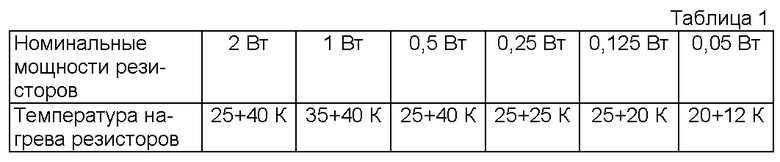

В свою очередь при протекании через резисторы рабочих токов происходит их самонагрев за счет выделения на резисторах активной мощности: Р=I2R.

В результате лабораторных испытаний была получена следующая экспериментальная таблица 1.

При этом табличный коэффициент К определяется выражением:

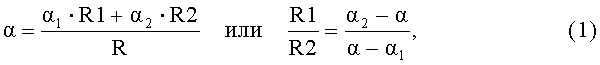

Параллельное или последовательное соединение резисторов представляет собой резистивную структуру, которая имеет собственный ТКС и который можно рассчитать [4; 5]. Для последовательного соединения двух резисторов с сопротивлениями R1 и R2 температурный коэффициент сопротивления структуры равен:

где α1, R1, α2, R2 - ТКС и сопротивления соответственно первого и второго резистора, α, R - ТКС и сопротивление последовательной структуры (совокупного резистора).

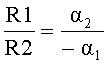

Предположим lim α→0, тогда

Приведенные выкладки и графики, представленные на фиг.2 позволяют предложить способ изготовления прецизионного резистора, заключающийся в следующем.

На керамический каркас 1 напрессовывают металлические колпачки 2 с выводами 5, наматывают с некоторым запасом проволоку 3 из первого резистивного материала на часть L-L1 керамического каркаса и присоединяют первый ее конец к первому выводу 5 резистора, а второй конец к металлическому хомуту 6, установленному на расстоянии L-L1 от края керамического каркаса. Наматывают также с некоторым запасом проволоку 4 из второго резистивного материала, ТКС которого после термообработки будет иметь знак противоположный ТКС первого резистивного материала, на вторую часть L1 керамического каркаса, причем первый конец проволоки 4 подсоединяют ко второму выводу 5, а второй к металлическому хомуту 6. По зависимостям ТКС (Tотж) определяют оптимальный режим отжига, руководствуясь типами резистивной проволоки и характерными точками зависимостей ТКС (Tотж), где для двух выбранных материалов ТКС Tотж) имеют различные знаки и либо являются пологими участками, либо точками экстремума. Затем помещают резистор в термокамеру, температуру в которой устанавливают меньше оптимальной на величину температуры самонагрева для номинального режима работы резистора, через который пропускают номинальный ток. По окончании отжига производят измерение ТКС двух резистивных участков сопротивлением R1 и R2, используя, например, электрическую схему фиг.3, а затем, периодически проводя измерения, выполняют подгонку полного сопротивления путем отматывания резистивной проволоки как с одного конца резистора, так и с другого, используя при этом расчетные соотношения:

Из математического выражения (2) следует следующая формула:

где n и m - количество витков на участках L-L1 и L1 резистора, r - радиус витков резистивного провода, который одинаков для обоих участков (в отличие от прототипа), ρ1 и ρ2 - удельные сопротивления соответствующих резистивных участков, A1, А2 - сечение первого и второго резистивного проводника. Полагая, что радиус r витков везде одинаков, как показано на чертеже фиг.1, а A1=А2, получим упрощенную формулу:

Реализация в результате подгонки условия (4), приведет к тому, что ТКС - α совокупного измерительного резистора с сопротивлением R будет иметь нулевое значение.

В результате температурного линейного расширения керамики каркаса величина r является температурозависимой, однако это не влияет на расчетные формулы (2-4), следовательно, не приводит к погрешности в процессе доводки параметров резистора.

Электрическая схема фиг.3 может быть использована для измерения параметров отдельных частей резистора R1 и R2, а также установки оптимального режима подгонки регулировкой тока управляемого источника 12. Схема проста и не нуждается в дополнительном описании. Все измерение сводится к следующему: устанавливают ток источника 12, близкий к номинальному, используя переключатель 14 измеряют вольтметром 13 напряжения на соответствующих резистивных участках, после чего определяют сопротивления R1 и R2. Дают приращения тока в диапазоне ±(20-25) % от номинального значения и определяют приращения ТКС сопротивлений R1 и R2. По известным приращениям ТКС на начальной стадии термообработки устанавливают режим отжига.

Например, используем опытные зависимости ТКС (Tотж) (фиг.2) для пяти типов разновидностей резистивной проволоки: Н70Х10Ф8Я7, Х20Н73ЮМ, Н70МХЮЭ, НМ23ХЮ, Н80ХЮД. По графикам 7-11 (фиг.2) выбираем два материала, имеющие в близкой области АТотж характерные зоны стабильности ТКС, причем разного знака. Видно, что к таковым можно отнести графики 9 и 11 для области ΔTотж€[400; 480]°С. Для графика 11 в этой области находится точка перегиба, типа параболического экстремума, с малым изменением ТКС, а для графика 9 это просто относительная стабильность зависимости ТКС (Tотж), причем проволоки из материалов Н70МХЮЭ и Н80ХЮД имеют в области ΔTотж€[400; 480]°С температурные коэффициенты ей и аз разного знака, которые практически не меняет процесс остывания материалов при окончании отжига. Установив температуру термокамеры равной 400°С и поместив в нее частично изготовленный резистор, включенный в схему, как это показано на фиг.3, включают источник тока 12 и в диапазоне ±(20-25) % от номинального тока через резистор определяют точку с минимальной вариацией ТКС и для проволоки из материала Н70МХЮЭ, и для проволоки из материала Н80ХЮД. В качестве материала металлического хомута в производстве опытных образцов использовался А1, в качестве источника постоянного тока - прибор ИПТ-5, в качестве измерительного вольтметра - высокоточный цифровой вольтметр В1-18.

После термообработки резистора в оптимальном с точки зрения стабильности ТКС режиме, выполняют в едином цикле доводку его ТКС - а до нулевого значения и подгонку полного сопротивления к номинальному значению, используя при этом расчетные соотношения (1, 2), поочередное сматывание лишнего провода с обоих краев резистора и проводя периодические измерения сопротивлений R1, R2.

Таким образом, использование предлагаемого способа обеспечивает существенное (по сравнению с прототипом) уменьшение сложности изготовления прецизионных резисторов, а также позволяет производить измерительные резисторы с ТКС±(0,1-0,5)×10-6 град-1 в интервале температур от +20 до +80°С и, кроме того, обеспечивает высокую точность с погрешностью изготовления относительно номинального значения не более ±0,005%.

Источники информации

1. Буц В.П. Постоянные прецизионные проволочные резисторы. Улучшение ТКС / В.П. Буц, В.И. Филиппов, В.М. Телегин // Электронная промышленность. - М: "ЦНИИ - ЭЛЕКТРОНИКА", 2001. - №4. - С.19-21.

2. А.С. №517944 СССР, H01C 3/00. Проволочный резистор / Ю.И. Аввакумов, Л.П. Керницкий и Цайреф. - Опубл. 1976, бюл. №22.

3. А.с. 1667548 СССР, Н01С 17/00. Способ изготовления резисторов / Г.С. Кузнецов и В.Н. Исаев. - Опубл. 1988, ДСП.

4. Патент РФ №2208256, Н01С 17/22. Способ изготовления тонкопленочного резистора / Г.С. Власов, А.Н. Лугин. - Опубл. 2003, бюл. №19.

5. Власов Г.С. Исследование метрологических характеристик тонкопленочных микросхем и разработка методов и средств их функциональной подгонки и контроля: Монография. Ч.1. - Пенза: Изд.-во Пенз. гос. ун-та, 2003. - 280 с., С.138-144; С.98-101.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКОМПЕНСИРОВАННОГО ТЕНЗОРЕЗИСТОРА | 2003 |

|

RU2244970C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2008 |

|

RU2374710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2000 |

|

RU2208256C2 |

| ТОНКОПЛЕНОЧНЫЙ ТЕРМОРЕЗИСТОР | 1995 |

|

RU2120679C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ТЕРМОРЕЗИСТОРА | 1996 |

|

RU2133514C1 |

| ПРЕЦИЗИОННЫЙ ТОНКОПЛЕНОЧНЫЙ РЕЗИСТОР | 2010 |

|

RU2421837C1 |

| ПРЕОБРАЗОВАТЕЛЬ "ТЕМПЕРАТУРА-НАПРЯЖЕНИЕ" | 2008 |

|

RU2374709C1 |

| СПОСОБ НАСТРОЙКИ ТЕНЗОРЕЗИСТОРНЫХ ДАТЧИКОВ С МОСТОВОЙ ИЗМЕРИТЕЛЬНОЙ ЦЕПЬЮ | 2003 |

|

RU2231752C1 |

| КОСВЕННЫЙ СПОСОБ НАСТРОЙКИ ТЕНЗОРЕЗИСТОРНЫХ МЕТАЛЛОПЛЕНОЧНЫХ ДАТЧИКОВ С МОСТОВОЙ ИЗМЕРИТЕЛЬНОЙ ЦЕПЬЮ ПО АДДИТИВНОЙ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ | 2008 |

|

RU2363928C1 |

| СПОСОБ НАСТРОЙКИ ТЕНЗОРЕЗИСТОРНЫХ ДАТЧИКОВ С МОСТОВОЙ ИЗМЕРИТЕЛЬНОЙ ЦЕПЬЮ ПО АДДИТИВНОЙ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ | 2006 |

|

RU2298147C1 |

Способ изготовления резистора включает намотку резистивной проволоки на цилиндрический каркас двумя секциями различных типов проволоки, которые электрически соединяют металлическим хомутом. Место их соединения разделяет каркас в отношении, близком по предполагаемому отношению температурных коэффициентов сопротивления (ТКС) материалов проволоки секций, полученных по температурным характеристикам отжига. Осуществляют регулировку характеристики температурной зависимости сопротивления путем сматывания проволоки с каркаса. Выполняют термообработку резистора, добиваясь получения заданных ТКС резистивных секций различного знака, регулируя режим термообработки. Определяют отношение величин ТКС секций и поочередным сматыванием с них проволоки, используя промежуточные измерения сопротивлений секций, обеспечивают выполнение соотношений:

R=R1+R2,

где α1, α2 - ТКС секций; R1, R2, ρ1, ρ2 - их электрические и удельные сопротивления; n, m - количество витков первой и второй секций; R - полное электрическое сопротивление резистора, - таким образом, чтобы при сматывании сохранять установленную пропорцию витков секций, обеспечивая ТКС резистора равным нулю и доводя его полное сопротивление до номинального значения. Технический результат - достижение низкого абсолютного значения ТСК резистора и высокой точности доводки его сопротивления до номинального значения при упрощении способа изготовления резистора. 3 ил.

Способ изготовления проволочного измерительного резистора, включающий намотку резистивной проволоки на цилиндрический каркас и регулировку характеристики температурной зависимости сопротивления путем сматывания проволоки с каркаса, отличающийся тем, что намотку на цилиндрический каркас производят двумя секциями различных типов резистивной проволоки, которые на каркасе электрически соединяют металлическим хомутом, причем место их соединения разделяет каркас в отношении, близком по абсолютной величине предполагаемому отношению температурных коэффициентов сопротивления (ТКС) материалов проволоки секций, предварительно полученным по температурным характеристикам отжига, затем выполняют термообработку резистора, добиваясь получения заданных ТКС резистивных секций различного знака, регулируя при этом режим термообработки подачей на обрабатываемый резистор тока, вариацией которого определяют оптимальный режим термообработки, после чего определяют отношение величин ТКС резистивных секций, и поочередным сматыванием с них проволоки, используя при этом промежуточные измерения сопротивлений данных секций, обеспечивают выполнение соотношений

R=R1+R2;

где α1, α2 - ТКС соответствующих резистивных секций; R1, R2, ρ1, ρ2 - их электрические и удельные сопротивления; n, m - количество витков первой и второй секций соответственно; R - полное электрическое сопротивление измерительного резистора, - таким образом, чтобы при сматывании сохранять установленную пропорцию витков секций, обеспечивая ТКС измерительного резистора равным нулю и доводя его полное сопротивление до номинального значения.

| SU 1667548 А1, 10.10.1999 | |||

| Проволочный резистор | 1974 |

|

SU517944A2 |

| Проволочный резистор и способ его изготовления | 1983 |

|

SU1193732A1 |

| US 3348304 А, 24.10.1967. | |||

Авторы

Даты

2014-01-10—Публикация

2012-05-24—Подача