Изобретение относится к термообработке порошкообразных материалов в цветной металлургии и химической промышленности, в частности, к обезвоживанию, хлормагниевого сырья, используемого при электролитическом получении магния, - хлормагниевьк растворов, бишофита, а также их смесей с карналлитом.

Известны способы обезвоживания карналлита, бишофита и растворов хлористого магния в кипящем слое Cl J

Известен способ обезвоживания бишофита и растворов хлористого магния в кипящем слое, согласро которому для предотвращения спекания образзтощихся гранул вводят соли жирных аминов L2j«

Испытания указанного способа показали, что этот способ дает возможность уменьшить комкование материала но не позволяет существенно повысить температуру газов под решеткой и поднять за счет этого тепловой КПД и производительность аппарата. Кроме того, амины не разлагаются полностью при дальнейшей переработке, что приводит к нежелательным осложнениям на последующих стадиях процесса получения магния из хлормагниевого сырья.

Известен способ обезвоживания хломагниевых растворов в аппаратах расцьшительно-кипящего слоя РКСГ СЗJ.

Однако после опытно-промьшшеннык испытаний работа над зтим способом прекращена, так как из-за комкования материала и зарастания аппарата не удалось обеспечить его непрерывную работу даже в течение нескольких часов.

Известен способ тепловой обработки спекающихся материалов, например, хлормагниевого сырья, в кипящем слое с приготовлением греющих газов и охлаждением газораспределительной решетки 4 J. .

При обезвоживании растворов хлористого магния а также смеси карналлита и бишофита или смеси карналлита со значительньм количеством маточного раствора не Удается без комкования материала и подплавления решетки существенно поднять температуру греющих газов из-за недостаточного охлаяодения решетки при подаче в нее 5-30% воздуха, .т.е. способ не позволяет осуществить повьппение произ784386

водительности печи и снижение -удельного расхода топлива. Указанный недостаток связан с понижением до 83С температуры начала термических превращений сырья, содержащего помимо карналлита хлормагниевые растворы и бишофит, по сравнению с температурой плавления собственно карналлита в своей кристаллизационной воде.

Цель изобретения - сокращение энергетических затрат и повьш1ение производительности процесса за счет предотвращения спекания при термообработке материаловВ кипящем слое.

Поставленная цель достигается тем, что охлаждение газораспределительной решетки осуществляют до разности температур греющгсс газов и поверхности решетки, соприкасающейся со слоем, в пределах 170-500 С, при этом разность температур этой поверхности и слоя не превьш1ает ,

При тепловой обработке хлормагниевого сырья, содержащего хлористый магний частично или полностью в виде раствора или бишофита, поставленная цель достигается,; если 35-100% всего воздуха,.расходуемого на приготовление греющих газов, предварительно подают на охлаждение решетки.

Сущность способа заключается в следующем.

Исходньй материал направляют на тепловую обработку в аппарат кипящего слоя, оснащенный охлаждаемой газораспределительной решеткой и устройствами дх1я приготовления греющих газов. Последовательно проходя температурные зоны печи от загрузки к выгрузке, материал обезвоживается за счет подачи высокотемпературных греющих газов под газораспределительную решетку.

Для предотвращения спекания материала в кипящем слое при повьш1ении температуры греюй их газов охлаждение решетки кав:им-либо хладагентом, например, воздухом, расходуемым на приготовление греющих газов, осуществляют до разности температур греющих газов и поверхности решетки, соприкасающейся со слоем , в пределах 170-500°С, при этом разность температур этой поверхности и слоя не превьш1ает .

Уменьшение разности температур ниже 170 С, как показали испытания. приводит при увеличении температуры греющих газов свьппе достигнутых пара метров по известным способам к перегреву решетки, спеканию материала на ней и прекращению процесса. Увеличение разности температур вы ше приводит к увеличению расхода хладагента на охлаждение решетки и повышению расхода топлива, связанного с потерями тепла с нагретым хладагентом. При использовании в качестве хлад агента для охлаждения решетки воздуха количество последнего, необходимое при увеличении разности температур вьшге 500 С, значительно превышает расход воздуха, поступающего на приготовление греющих газов. В результате часть нагретого воздуха сбрасывается вне печи, что/приводит к повьш1ению расхода топлива на процесс. Поддержание разности, температур между темпер атурами греющих газов и поверхности решетки, соприкасающейся со слоем, в пределах 170-500°С . является необходимым условием для осуществления предлагаемого способа тепловой обработки, но недостаточным Особое значение имеет поддержание разности температургслоя и решетки Указанная разность должна быть минимальна и не превьш1ать . Верхний предел этой разности температур определяет начало оплавления материа ла на нагретой решетке. Проверка предлагаемого способа производилась на опытной печи КС БТМК с круглой газораспределительной решеткой, выполненной в виде кессона, куда подавался воздух на охлаждение. Испытания проводили в периодическом и непрерывном режимах обезвоживания при последовательном повьшении температуры греющих газов от 400 до . Исходньй материал загружали в печь кипящего слоя. Кипение слоя осуществляли за счет подачи высокотемпературных греющих газов под решетку, охлаждаемую воздухом, которы поступал на приготовление греющих газов. Заплавление слоя и решетки при . повышении температуры греющих газов определяли по возрастанию гидравлического сопротивления аппарата. При работе опытной печи максимальное количество воздуха, подаваемого на охлаждение, составляло до 80% от всего воздуха, расходуемого на процесс. Температуруслоя поддерживали в пределах 130-190С, имитируя процесс обезвоживания в различных камерах печи КС. Заплавлений решетки не было, несмотря на повьш1енную по сравнению с промьшшенными печами температуру газов, подаваемых в слой Пример i.B печь КС непрерывно загружают карналлит, содержащий кристаллы бишофита и маточный раствор. Доля бишофита в сырье составляет 15%. ; На охлаждение кессонной газораспределительной решетки подают 35% от всего воздуха, используемого при обезвоживании для горения топлива и смешения с топочными Газами. Нагретый в решетке воздух подают в смесительную камерутопки для разбавления топочных газов. При этом под решетку последовательно подают газы с температурой 380, 430 и . Температура в слое в первом случае составляет , а температура решетки . Для последнего случая температуры слоя и решетки составляют, соответственно, 205 и . В результате тепловой КЦЦ печи возрос с 51,4 до 57%, производительность печи при этом увеличилась, а удельньй расход топлива уменьшился на 1 0% . Пример 2. Пример 2 отличается от примера 1 только увеличением до 50% доли воздуха, подаваемого на охлаждение решетки. При этом температуру греющих газов увеличили до . 450°С в первом случае и до в последнем. Тепловой КПД за счёт этого увеличился до 63,8%, а удельный расход топлива уменьшился на 25%. . , П р . и м е р 3. Пример 3 отличается от примера 1 увеличением до 80% доли воздуха, подаваемого на охлаждение решетки. При этом температуры газов под решеткой увеличили до в первом случае и до 600с в последнем случае. Температура слоя и температура решетки были при этом одинаковыми: тепловой КПД возрос п этом до 68,5%. Производительность процесса по сравнению с

известным способом без охлаждения решетки возросла на 33%.

П р и м .е р 4. Пример 4 отличается от примера 2 проведением процесса в печи КС с газораспределительной решеткой, где колпачки заменены на несколько уголков, каждый из которых перекрывает сверху группу отверстий в решетке, расположенных по одной прямой. Греющие газы поступают при этом в слой через горизонтальные зазоры между краями угвлка и поверхностью решетки. Сам уголок польй и, как и рёше.тка, охлаждается воздухом.Температура греющего газа бьша увеличена до . Тепловой КПД, удельный расход топлива и производительность печи бьши аналогичны, как в примере 3, йо при

Параметры и показатели известных

и предлагаемого способов обезвоживания

уменьшении с 80 до 50% доли воздуха, подаваемого на охлаждение.

Пример 5. Этот пример относится к случаю, когда в печь КС возвращают на- переработку растворы газоочистки Карналлитовая пыль, не уловленная в циклонах печей.КС, поглощается в- скрубберах, орошаемых

10 рециркулирующим щелоком. Затем этот щелок подается в кипящий слой, где происходит его обезвоживание.. Состав Готового продукта аналогичен получаемому в примерах 1-4.

15 Поскольку при обезвоживании растворов комкование материалов и оплавление наиболее опасны, то процесс ведут при пойаче в решетку на охлаждение максимального количества

20 воздуха (100%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловой обработки спекающихся материалов | 1981 |

|

SU1032823A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260562C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339577C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В ТРЕХКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ И ТРЕХКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2110742C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2310606C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО СУЛЬФАТЫ | 1996 |

|

RU2095481C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ИЗ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ, СОДЕРЖАЩИХ ХЛОРИСТЫЙ АММОНИЙ | 2001 |

|

RU2200704C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВЫХ СОЛЕЙ В МНОГОКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2334829C1 |

| МНОГОКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА | 1999 |

|

RU2176770C2 |

1. СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ СПЕКАЮЩИХСЯ МАТЕРИАЛОВ, например. хлррмагниевого сырья, в кипящем слое с приготовлением греющих газов и охлаждением газораспределительной рещетки, отличающийся тем, что, с целью сокращений энергетических затрат и повышения производительности процесса за счет предот вращения спекания материала 6 кипящем Слое, охлаждение газораспределительной решетки осуществляют до разности температур грейщих газов и поверхности 4 еп1етки, соприкасающейся со слоем, в переделах 170-500 С, поддерживая разнос ь температур этой поверхности и слоя не быме . 2. Способ ПОП.1, отличаю(Л щийся тем, что при тейлювой обработке хлормагниейбго сырья, содержащего хлористый магний частично или полностью в виде раствора ипи бишофита, на охлаждение решетки подают 35-100% всего воздуха, расходуемого сх на приготовление греющих газов. 4 СО 00 о:

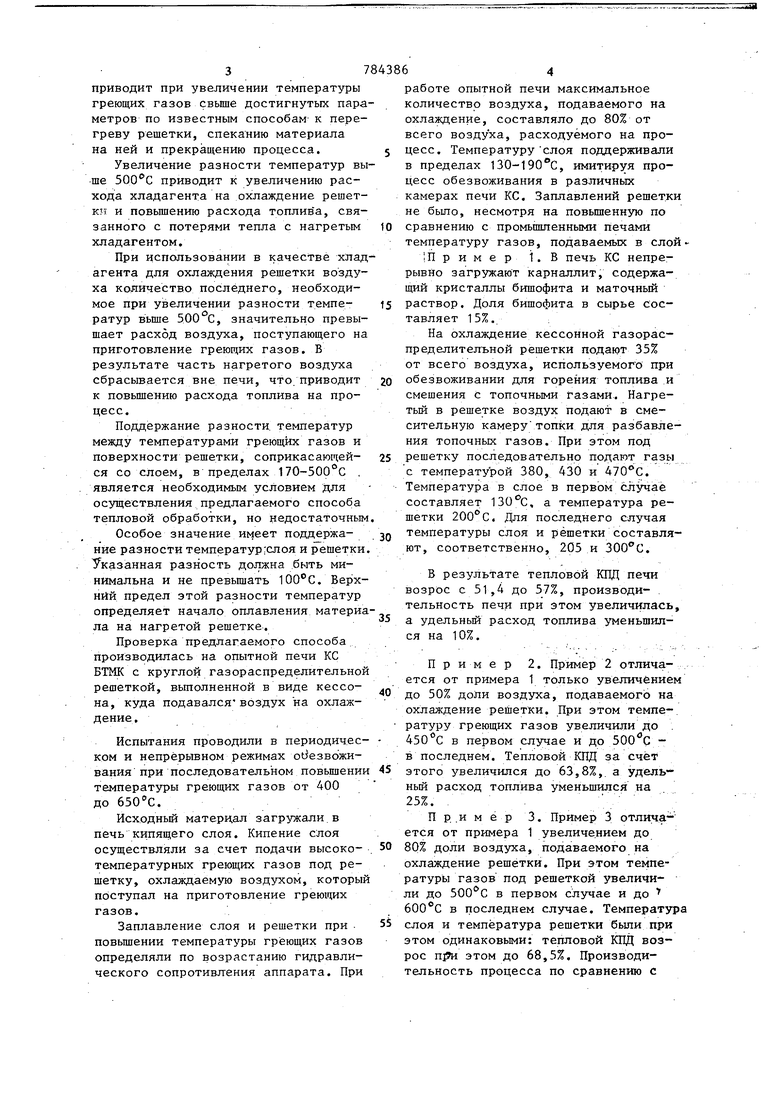

Температура газов, подаваемых в слой из

Доля воздуха, поступаютщего на охлаждение решетки, от общего расхода воздуха на процесс,%

50

80

50

100

Производительность

печи, т/сут

Удельный расход природного газа (8200 ккал/мз/мз/т)

Удельньй расход электроэнергии, кБт/ч/т . Примечани

784386

Продолжение таблицы

275 310 330 330 170

113 101 93 93 150

72 65 60 60 96 е: Во всех случаях нижний предел интервала температур относится, соответственно, к температурам газов, решетки и слоя первой камерыj верхний - к тем же параметрам последней камеры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иванов А.И | |||

| и др | |||

| Производство магния электролизом | |||

| М., Металлургйздат, 1962, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| | | |||

Авторы

Даты

1985-07-30—Публикация

1979-07-30—Подача