Изобретение относится к электролитическим способам получения магния через карналлит и может быть использовано в металлургии и химии при переработке морской воды, рапы соляных озер, природного карналлита и других минеральных солей магния, а также карбонатов и других оксидных соединений магния, как добываемых в природе, так и полученных в качестве отходов производства при добыче и переработке других видов сырья.

Известен способ получения магния из морской воды и устречных раковин, состоящих из чистого CaCO3. Раковины обжигают и затем гасят водой. Полученным при гашении раковин известковым молоком из морской воды осаждают гидроокись магния. Последнюю нейтрализуют соляной кислотой, полученной при восстановлении хлора из анодного газа электролизеров и взаимодействии образовавшегося хлористого водорода с водой, в образовавшийся раствор магния выпаривают, очищают от примесей, обезвоживают, плавят, отделяют содержащий оксид магния шлам и осветленный расплав подвергают электролизу. Полученный анодный газ регенерируют, превращая в соляную кислоту, возвращаемую в процесс (см. М.А. Эйдензон "Магний", Москва, "Металлургия", 1969 г., стр. 115-124, а также Эберт Х. и др. Патент ФРГ N 1082740, 24.XI. 1960 г.).

Недостатком этого способа и ряда аналогичных, основанных на обезвоживании хлормагниевых растворов с получением расплава хлорида магния, является оплавление и комкование полученного при сушке раствора бишофита MgCl2 • 6H2O, большой гидролиз последнего, что приводит к существенному усложнению аппаратурно-технологической схемы и ухудшению экологической обстановки в окружающей среде. Все это заметно снижает экономическую целесообразность получения безводного хлорида магния обезвоживанием его кристаллогидратов (см. М. А. Эйдензон "Магний", Москва, Металлургия, 1969 г., стр. 121), хотя фирма "Norsk Hydro" с конца 80-х годов использует варианты такой схемы на своих заводах (см. С.Л. Стефанюк "Металлургия магния и других легких металлов", Москва, Металлургия, 1985 г., стр. 28-29).

Поэтому в настоящее время все большее распространение получают способы получения магния из различного исходного сырья через карналлит KCl, MgCl2 • 6H2O, который обезвоживается значительно легче, чем бишофит MgCl2 • 6H2O.

Известен способ (прототип) производства магния из оксидно-хлоридного сырья, включающий выщелачивание магния из оксидного сырья с получением хлормагниевых растворов, их очистку и концентрирование, смешение с оборотным электролитом с получением промежуточного продукта синтетического карналлита (см. патент RU N 2118406 "Способ производства магния из оксидно-хлоридного сырья" от 29.01.98 г.).

Согласно этому способу очищенные хлормагниевые растворы перед обезвоживанием дополнительно смешивают с твердым измельченным хлористым калием или твердым калиевым электролитом и затем синтезируют шестиводный карналлит.

Затем карналлит обезвоживают в твердом кипящем слое с использованием хлорирующего агента. Полученный при электролизе хлор частично используют при обезвоживании карналлита.

Способ имеет ряд недостатков, одним из которых являются повышенные расходы хлоридов, особенно хлорида калия. Повышенные расходы хлоридов связаны с их потерями на галургическом переделе, а также из-за больших механических потерь со шламом электролизеров и оборотного хлормагниевого раствора, часть которого необходимо сбрасывать во избежание накопления в системе вредных примесей, например бора.

Кроме того, повышенный расход хлорида калия связан также с неполным синтезом хлорида калия и бишофита (MgCl2 • 6H2O) в карналлит. В результате для снижения гидролиза и уменьшения заплавления печей кипящего слоя легкоплавким бишофитом в данном способе практически поддерживают молярное отношение KCl: MgCl2, равным 1,1 при рекламном соотношении 1,05 и 1,20 при обследовании модернизированной печи КС. Это положение также увеличивает потери хлорида калия на всех переделах.

Отмеченные выше недостатки существенны не только для описанного выше прототипа, но и при электролитическом получении магния через синтетический карналлит, из морской воды, а также из других материалов, особенно содержащих магний в виде его кислородных соединений, которые можно обработать соляной кислотой с образованием раствора хлорида магния.

Технической задачей изобретения является снижение удельного расхода хлорида калия, увеличения извлечения магния, уменьшение удельного расхода топлива и электроэнергии, повышение производительности печей кипящего слоя и сокращение трудовых затрат на обслуживание этих печей.

Это достигается тем, что в способе получения магния, включающем приготовление караналлита из раствора, разделение маточного раствора и карналлита, обезвоживание его нагретыми газами, электролиз с получением магния, хлора и отработанного электролита, возвращение полностью или частично последнего в процесс, восстановление полученного при электролизе хлора в хлористый водород путем подачи хлора в высокотемпературную топку в факел горения водородсодержащего топлива, разделение маточного раствора и карналлита осуществляют отстаиванием и/или центрифугированием, горение водородсодержащего топлива ведут с первичным воздухом, теплоноситель из высокотемпературной топки охлаждают вторичным воздухом и обезвоживание синтетического карналлита осуществляют полученной смесью в кипящем слое за счет тепла этой смеси или дополнительным подводом части тепла к карналлиту контактным способом от размещенных в слое или соприкасающихся с ним нагретых устройств, а затем хлористый водород поглощают из отходящих газов обезвоживания циркулирующим в газоочистке водным раствором до получения соляной кислоты заданной концентрации, обрабатывают раздельно или вместе кислородные соединения кальция и магния или непосредственно поглощают хлористый водород из отходящих газов обезвоживания пульпой, содержащей кислородные соединения кальция и магния с получением растворов хлорида кальция и магния, при этом хлорид калия, хлорид магния, хлорид натрия и хлорид кальция вводят в соотношениях, обеспечивающих содержание компонентов в синтетическом карналлите, поступающем на обезвоживание, мас.%:

хлорид калия - 21,0 - 25,0

хлорид магния - 30,0 - 32,0

хлорид натрия - 3,5 - 9,0

хлорид кальция - 0,3 - 2,0

вода - остальное

Хлорид магния выделяют при переработке магнийсодержащего сырья и отходов: морская вода, рапа солевых озер, карбонаты, магнезиты.

При этом молярное соотношение хлорида калия к хлориду магния в синтетическом карналлите, поступающем на обезвоживание, поддерживают в пределах 0,9 - 1,05.

Полученную при синтезе твердую фазу промывают раствором хлорида кальция.

Хлорид кальция, полученный при нейтрализации хлористого водорода из отходящих газов обезвоживания кислородными соединениями кальция (известковым молоком), возвращают на стадию приготовления синтетического карналлита для очистки раствора хлорида магния от сульфатов и/или очистки синтетического карналлита от пропитывающего последний маточного раствора, содержащего хлорид магния.

Твердый глубокообезвоженный малогидролизованный карналлит, полученный при обезвоживании карналлита в токе нагретых газов, содержащих хлористый водород, загружают в расплав электролизеров поточной линии для электролитического получения магния, хлора и отработанного электролита.

В случае накопления хлорида кальция в цикле в раствор хлорида магния перед синтезом вводят сульфат натрия или магния и осаждают образовавшийся твердый сульфат кальция из раствора.

При недостаточном содержании хлорида натрия в исходном сырье этот хлорид, необходимый для повышения электропроводности электролита и соответствующего снижения расхода электроэнергии на электролиз, добавляют непосредственно в расплав, предназначенный для электролиза.

Способ позволяет по сравнению с прототипом снизить удельный расход хлорида калия на синтез карналлита и удельный расход электроэнергии на электролиз магния, увеличить извлечение магния из карналлита, а также повысить производительность печей кипящего слоя для обезвоживания карналлита и уменьшить расход энергии на них путем повышения температуры вводимого в слой теплоносителя и сократить трудовые затраты на обслуживание печей за счет уменьшения количества заплавлений и связанных с ними остановок на чистку.

Кроме того, заявляемый способ позволяет использовать в качестве исходного магниевого сырья морскую воду с предварительным осаждением из нее гидроокиси магния или непосредственно кислородные соединения магния с получением хлормагниевого раствора при взаимодействии в обоих случаях этих материалов с хлористым водородом (соляной кислотой).

Уменьшение удельного расхода хлорида калия и других солей будет иметь место за счет уменьшения их потерь в цикле по ряду причин.

К этим причинам относится снижение гидролиза за счет уменьшения количества свободного хлорида магния в синтетическом карналлите при его промывке перед обезвоживанием в твердом состоянии и проведения обезвоживания в токе нагретых газов, содержащих хлористый водород. Эти обстоятельства позволяют осуществлять в печах кипящего слоя получение глубокообезвоженного малогидролизованного карналлита и грузить последний непосредственно в электролизеры, отказавшись от стадии окончательного обезвоживания в хлораторах, и ликвидировать за счет этого существенные потери хлоридов со шламом хлораторов, а также одновременно существенно снизить удельный расход электроэнергии на производстве магния в целом из-за исключения потерь тепла с поверхности этих аппаратов и с отсасываемых из них отходящих газов.

Удельный расход хлоридов калия окажется возможным снизить также за счет более полного использования на синтез отработанного электролита, не опасаясь чрезмерного накопления в цикле хлорида кальция, ибо если накопление последнего и будет иметь место, то оно может быть ликвидировано путем осаждения сульфата кальция из раствора хлорида магния при вводе в последний сульфата натрия или магния. Приведенная выше возможность уменьшения расходов хлорида калия особенно важна, когда этого компонента нет или мало в исходном сырье, а также при описанной выше технологии получения хлормагниевых растворов из морской воды.

Снижение удельного расхода хлорида калия будет достигаться за счет уменьшения молярного соотношения хлорида калия к хлориду магния с 1,05 - 1,11 до 0,9 - 1,05 с соответствующим уменьшением механических потерь хлорида калия в цикле. Причем это будет иметь место без увеличения гидролиза карналлита и заплавления печи бишофитом, кристаллизующимся при сушке из пропитывающего карналлит маточного раствора, содержащего свыше 20% хлорида магния. Это произойдет, как указывалось выше, в результате промывки на центрифуге синтетического карналлита раствором хлорида кальция. Согласно нашим опытам 80% маточного раствора будет заменено на раствор хлорида кальция. Так как хлорид кальция практически не комкуется, это позволит избежать заплавлений в печи и поднять температуру подаваемого в слой теплоносителя с соответствующим повышением производительности печи и снижением удельного расхода энергии и трудовых затрат на чистку печи.

Аналогичные результаты будут получены и при снижении нижнего предела содержания хлорида натрия в синтетическом карналлите, ибо это позволит поднять температуру греющих газов под решеткой последней камеры, не опасаясь заплавления решетки из-за образования легкоплавких эвтектик. При этом расход электроэнергии на электролизе не увеличится, так как соответствующее количество хлорида натрия при необходимости будет введено в расплавленный карналлит, либо непосредственно в электролизеры.

Хлорид кальция, необходимый в процессе для обессульфачивания хлормагниевого раствора и промывки синтетического карналлита, может быть получен за счет поглощения в газоочистке хлористого водорода известковым молоком.

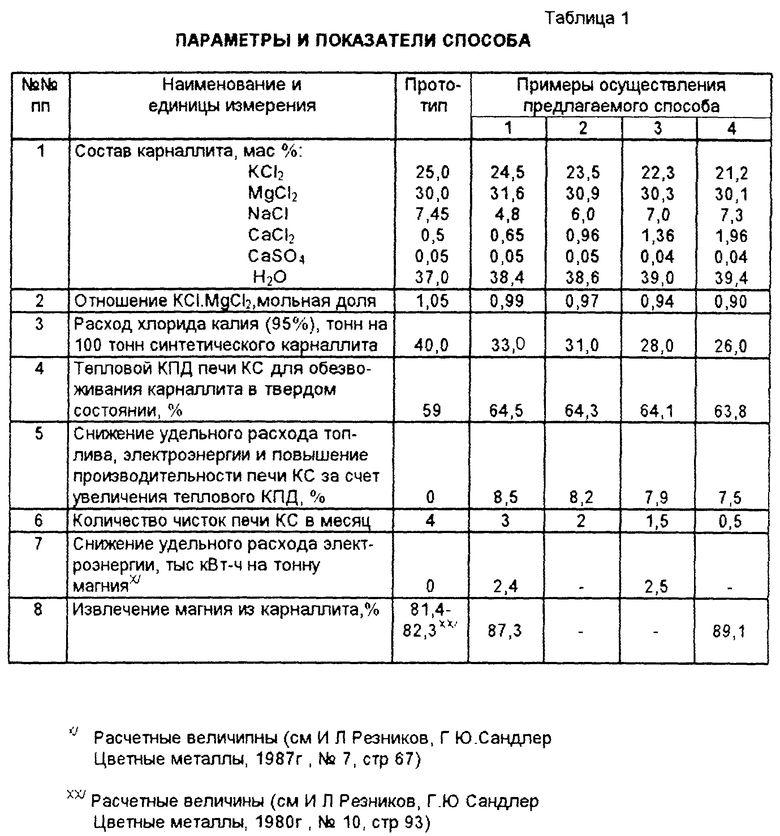

В табл. 1 приведены параметры и показатели прототипа и четырех примеров заявляемого способа. Примеры 1, 2, 3 относятся к переработке вторичного раствора хлорида магния, полученного при переработке природных калийно-магниевых хлоридно-сульфатных солей.

В качестве показателей прототипа приняты наиболее высокие результаты, полученные нами при обследовании реконструированной печи КС.

Из табл. 1 следует, что использование нового способа позволяет снизить удельный расход хлорида калия на 17,5 - 35,0% и увеличить тепловой КПД печи для обезвоживания на 9,3-8,1%. Только за счет увеличения теплового КПД, которое достигается повышением средневзвешенных температур греющих газов (с 380oC до 430-440oC), удельные расходы топлива и электроэнергии снижаются на 8,5-7,5%. На эту же величину увеличивается и производительность печи.

Удельный расход электроэнергии на электролизе снижается на 2,4 - 2,5 кВт • ч/тонну магния, а извлечение магния из синтетического карналлита возрастает на 7-9%.

Приведенные выше цифры не включают существенного повышения показателей и снижение трудовых затрат за счет уменьшения количества чисток печи, а также дополнительного снижения расхода электроэнергии на электролизе за счет роста выхода по току из-за увеличения разности плотностей магния и электролизера при небольшом повышении содержания хлорида кальция в последнем.

Снижение мольного отношения KCl:MgCl2 ниже 0,9 нецелесообразно, так как выше указано, что при однократной промывке кристаллов на центрифуге раствором хлорида кальция, примерно, 80% избыточного хлорида магния вымывается и заменяется хлоридом кальция. Чтобы удалить остаток свободного хлорида магния необходимо еще раз промывать кристаллы хлоридом кальция, что при малой эффективности приведет к усложнению технологии и, главное, к накоплению хлорида кальция в цикле.

Снижение нижнего предела содержания хлорида натрия в синтетическом карналлите позволит повысить температуру греющих газов и за счет этого снизить расход топлива и электроэнергии, а также увеличить производительность печи. При этом, как указано выше, необходимое для повышения электропроводности электролита в электролизерах дополнительное количество хлорида натрия при низком его содержании в исходном сырье может быть введено на более поздних стадиях процесса получения магния (в расплавленный карналлит или непосредственно в электролит электролизеров).

Описанный способ осуществляют следующим образом. Во всех случаях синтез карналлита осуществляют из водного раствора хлорида магния и хлоридов калия, натрия и кальция. При этом, если первичным сырьем является морская вода, то из нее предварительно осаждают известковым молоком гидроокись магния, которую для получения хлормагниевого раствора обрабатывают соляной кислотой. Ее получают в газоочистке обезвоживания из отходящих газов, содержащих хлористый водород, полученный при восстановлении электролитического (анодного) хлора. Восстановление осуществляют подавая хлор в факел горения водородсодержащего топлива. Возможен и прямой синтез хлористого водорода из хлора и водорода. Обезвоживание карналлита в токе газов, содержащих хлористый водород, позволяет снизить гидролиз и работать при меньших соотношениях KCl: MgCl2.

Аналогичным путем поступают и при использовании в качестве исходного сырья кислородных соединений магния. Хлориды калия, натрия и кальция, в основном, подают на синтез путем возврата со стадии электролиза отработанного электролита в виде пульпы с водой или маточным раствором. Так же подают и недостающий хлорид калия.

Потери солевых компонентов и хлора в цикле помещают со стороны в виде подсушенного или обезвоженного карналлита. В первом случае карналлит подают на начальную стадию обезвоживания, которую проводят в твердом состоянии, во втором - в конечную стадию этого процесса.

Возможна также компенсация потерь отдельными хлоридами калия, натрия, кальция и магния, причем последний вводят в виде водного раствора MgCl2 или в виде бишофита.

При необходимости, часть хлорида кальция, требуемого для очистки хлормагниевого раствора, а также для промывки синтетического карналлита (см. ниже), получают, нейтрализуя в газоочистке хлористый водород известковым молоком.

Если в качестве исходного сырья используют рапу хлормагниевых озер или вторичные хлормагниевые растворы, то процесс начинают непосредственно с выпарки и очистки этих растворов (в основном от сульфатов) хлоридами кальция или бария, минуя стадию образования гидроокиси магния.

После синтеза, кристаллизации, отстаивания и центрифугирования получают кристаллы карналлитов, которые пропитаны маточным раствором. Для удаления большей части последнего кристаллы на центрифуге промывают раствором хлорида кальция.

Все исходные компоненты вводят в процесс в соотношениях, обеспечивающих следующие содержания компонентов в синтетическом карналлите, поступающем на обезвоживание, мас.%:

хлорид калия - 21,0 - 25,0

хлорид магния - 30,0 - 32,0

хлорид натрия - 3,5 - 9,0

хлорид кальция - 0,3 - 2,0

вода - остальное

При этом молярное отношение хлорида калия к хлориду магния поддерживают в пределах 0,9 - 1,05.

Если после промывки синтетического карналлита содержание хлорида кальция в нем окажется больше допустимого (~2%), то в хлормагниевый раствор перед синтезом вводят сульфат натрия или магния и осаждают избыточный кальций в виде твердого сульфата CaSO4.

Ниже приведены два примера осуществления способа согласно параметрам и показателям, приведенным в табл. 1 применительно к двум видам исходного сырья. Обоснование параметров и показателей приведено. В одном из примеров использована операция промывки карналлита, что повышает его качество. Однако для более наглядного сопоставления примеры даны при одинаковых количествах исходного хлормагниевого раствора и при практически одинаковом содержании в нем хлоридов магния и калия.

Номера примеров соответствуют номерам в табл.1 (исходное сырье - хлормагниевый раствор, полученный в виде отходов при переработке ископаемых солей).

Пример 1 таблицы 1

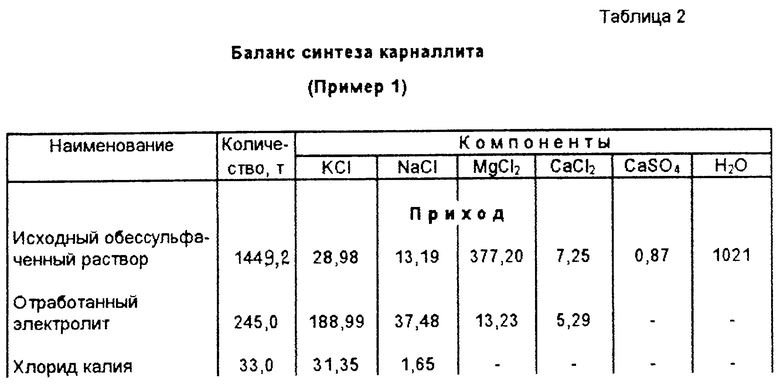

1449,2 тонны обессульфаченного известным способом хлормагниевого раствора, полученного в виде отходов при переработке хлоридно-сульфатных ископаемых солей и содержащего, мас.%: MgCl2 - 26,03; KCl - 2,0; NaCl2 - 0,91; CaCl2 - 0,5; CaSO4 - 0,8; вода - остальное, смешивают с оборотным маточным раствором, содержащим, мас.%: MgCl2 - 22,9; KCl - 1,33; NaCl - 1,33; CaCl2 - 1,86; CaSO4 - 0,11; вода - остальное, упаривают из смеси растворов часть воды и затем вводят в упаренный раствор в виде пульп 245 тонн отработанного электролита, содержащего, мас.%: KCl - 77,14; NaCl - 15,3; MgCl2 - 5,4; CaCl2 - 2,16; а также 33 тонны технического хлорида калия, содержащего, мас.%: KCl - 95 и NaCl - 5. Для приготовления пульп используют 100 тонн воды. Смеси перемешивают 40 мин для синтеза карналлита. После синтеза смесь направляют в вакуум-кристаллизационную установку для получения суспензии карналлита. При этом идет дополнительное испарение воды. После отстаивания и центрифугирования получают 1000 тонн синтетического карналлита, содержащего 31,6% MgCl2, 24,5% KCl, 4,8% NaCl2, 0,65% CaCl2, 0,05% CaSO4 и 38,4% H2O, а также осветленный маточный раствор приведенного выше состава. Большую часть этого раствора заворичивают в голову процесса, а 325 тонн выводят из процесса во избежание накопления вредной примеси бора и других соединений. Во время процесса из растворов испаряют 502,2 т воды.

Синтетический карналлит направляют на обезвоживание в печь кипящего слоя непрерывного действия, где проводят дегидратацию карналлита до содержания 3 молей воды на моль хлорида магния.

Заканчивают обезвоживание в режиме периодического процесса, вводя в камеру горения выносной топки печи помимо водородсодержащего топлива и воздуха на горение еще анодный хлор в количестве 0,9 т на тонну получаемого электролитического магния. При этом хлор вводят в высокотемпературную топку в факел горения топлива, где он восстанавливается в хлористый водород. Выходящие из камеры горения топочные газы, содержащие хлористый водород, разбавляют вторичным воздухом и направляют для завершения обезвоживания в кипящий слой, температуру которого доводят до 300-350oC.

Выходящие из слоя газы очищают от пыли, которую возвращают в слой, и затем поглащают в мокрой газоочистке, орошаемой известковым молоком. Полученный в газоочистке раствор хлорида кальция возвращают в процесс. Безвозвратные потери солевых составляющих в процессе обезвоживания составляют 1,5% от загружаемого синтетического карналлита. Кроме того, 2% этого карналлита гидролизуется в кипящем слое с образованием оксида магния и хлористого водорода.

В результате обезвоживания 1000 т синтетического карналлита из кипящего слоя выгружают 600,9 т твердого глубокообезвоженного малогидролизованного карналлита, содержащего, мас. %: MgCl2 - 50,44; KCl - 39,94; NaCl - 7,62; CaCl2 - 1,05; CaSO4 - 0,08; H2O - 0,44; MgO - 0,44. Этот продукт загружают в электролизеры. При загрузке безвозвратно теряется (уносится с отсасываемыми газами) по 2% каждого из компонентов и 4% хлорида натрия. Кроме того, еще 1% MgCl2 гидролизуется в расплаве за счет оставшейся воды и влаги подсасываемого в электролизер воздуха.

Таким образом, на 1000 тонн синтетического карналлита в расплаве электролизеров остается

600,9 • 0,50454 (0,98 - 0,01) = 294 тонны хлорида магния.

Согласно практическим данным (см. М.А. Эйдензон, "Магний", "Металлургия", Москва, 1969 г., стр. 321, табл. 581) 93,87%, т.е. 276 тонн этого хлорида подвергается электролизу, остальное остается в отработанном электролите и теряется со шламом и с возгонами.

В результате электролиза теоретически будет получено 70,236 тонн магния и 205,8 тонны хлора, т.е. 2,92 тонны хлора на тонну магния. Однако практически на тонну магния получают 2,7 т хлора, остальное, в основном, теряется с отходящими газами катодного отсоса. Из этого количества, как указывалось выше, 0,9 т хлора на тонну магния направляют в топку печи кипящего слоя, а 126,7 т используют как товарный продукт.

Извлечение магния из синтетического карналлита составляет 87,3%, а извлечение товарного хлора - 62,2%. Кроме того, получается 290,8 тонн отработанного электролита, который, как указано выше, содержит, мас.%: KCl - 77,14; NaCl - 15,3; MgCl2 - 5,4; CaCl2 - 2,16. Из этого количества 245 тонн возвращаются на синтез карналлита, а остальное используется для приготовления флюсов, как удобрение или для покрытия дорог.

Пример 4 таблицы 1 (Исходное сырье - раствор хлорида магния, полученного из морской воды известным способом).

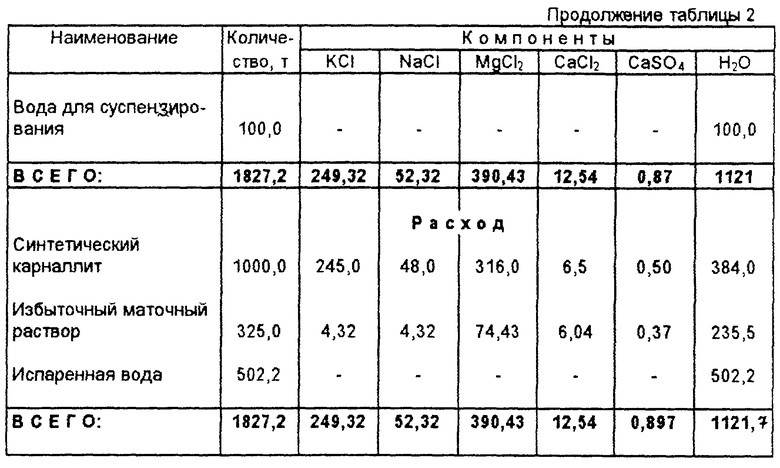

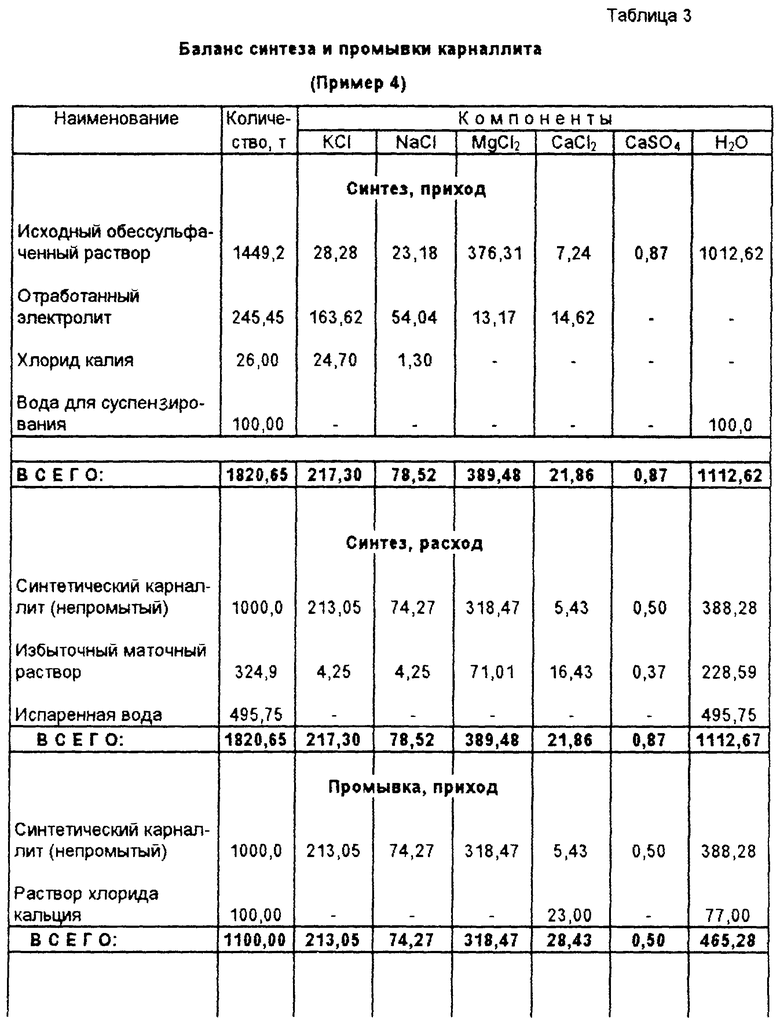

1449,2 тонн обессульфаченного известным способом раствора, образовавшегося при растворении в соляной кислоте гидроокиси магния, полученной осаждением из морской воды при взаимодействии содержащегося в ней хлорида магния с известковым молоком и содержащего, мас.%: MgCl2 - 25,97; KCl - 2,0; NaCl - 1,60; CaCl2 - 0,5; CaSO4 - 0,06; H2O - остальное, смешивают с оборотным маточным раствором, содержащим, мас.%: MgCl2 - 21,86; KCl - 1,31; NaCl - 1,31; CaCl2 - 5,06; CaSO4 - 0,11; H2O - остальное, упаривают из смеси растворов часть воды и затем вводят в упаренный раствор в виде пульп 245,45 тонн отработанного электролита, содержащего, мас. %: MgCl2 - 5,37; KCl - 66,66; NaCl - 22,02 и CaCl2 - 5,96, а также 26,0 тонн технического хлорида калия, содержащего, мас.%: KCl - 95,0 и NaCl - 5,0. Для приготовления пульп используют 100 т воды. Смесь перемешивают в течение 40 мин для синтеза карналлита. После синтеза смесь направляют в вакуум-кристаллизационную установку для получения суспензии карналлита. При этом идет дополнительное испарение воды.

После отстаивания сгущенную суспензию направляют на центрифугу, где отделяют осветленный маточный раствор указанного выше состава. Большую часть этого раствора заворачивают в голову процесса, а 324,9 тонны выводят из процесса во избежание накопления вредной примеси бора и других соединений. Во время процесса из растворов испаряют 495,75 тонн воды.

На центрифуге остается 1000 тонн пропитанного маточным раствором синтетического карналлита, который содержит, мас.%: MgCl2 - 31,85; KCl - 21,30; NaCl - 7,43; CaCl2 - 0,54; CaSO4 - 0,65; H2O - остальное.

Для удаления маточного раствора синтетический карналлит на центрифуге промывают, используя для этого 100 тонн 23-процентного раствора хлорида кальция. При этом 80 тонн маточного раствора в карналлите заменяются на 80 тонн раствора хлорида кальция и промытый карналлит в количестве 1000 тонн будет иметь следующий состав, мас.%: MgCl2 - 30,1; KCl - 21,2; NaCl - 7,3; CaCl2 - 1,96; CaSO4 - 0,04; вода - остальное. 100 тонн промводы из центрифуги, содержащие, мас.%: MgCl2 - 17,49; KCl - 1,05; NaCl - 1,05; CaCl2 - 8,65; CaSO4 - 0,088; H2O - остальное, как содержащие повышенное количество бора, также выводятся из процесса.

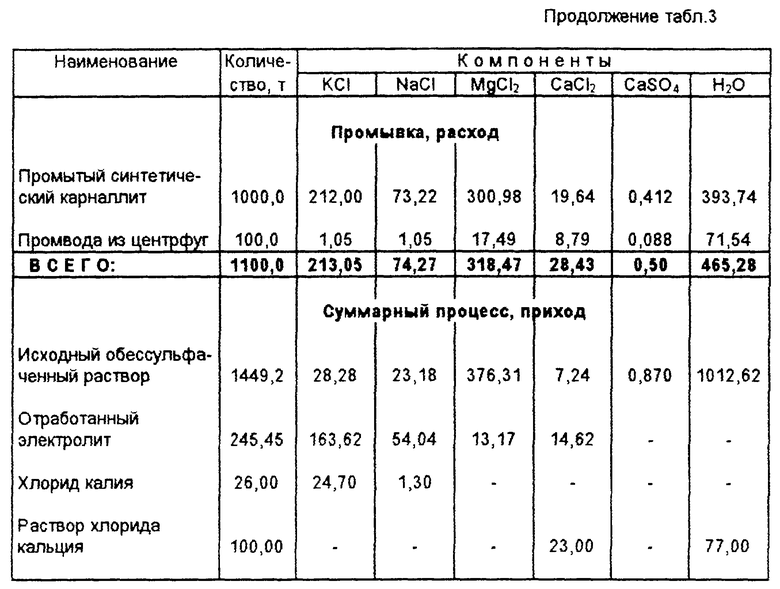

Баланс синтеза и промывки карналлита приведен в табл. 3.

Выходящие из слоя газы очищают от пыли, которую возвращают в слой и затем поглощают хлористый водород в мокрой газооичистке, орошаемой пульпой гидроокиси магния, полученной из морской воды. Возможно поглощение хлористого водорода циркулирующей водой с образованием соляной кислоты, которую используют для получения хлормагниевого раствора путем растворения гидроокиси магния.

Безвозвратные потери солевых компонентов в процессе обезвоживания, как и в примере 1, составляют 1,5% от загружаемого синтетического карналлита. Кроме того, благодаря большей концентрации хлористого водорода в газах, по сравнению с примером 1 в кипящем слое, в данном примере гидролизуется не 2, а 1% хлорида магния. Соответственно снижается и количество оставшейся воды.

В результате обезвоживания 1000 тонн синтетического карналлита приведенного выше состава из кипящего слоя выгружают 593,2 тонны твердого глубокообезвоженного малогидролизованного карналлита, содержащего, мас.%: MgCl2 - 49,38; KCl - 35,03; NaCl - 11,77; CaCl2 - 3,20; CaSO4 - 0,067; H2O - 0,33 и MgO - 0,21.

Этот продукт загружают в электролизер. При загрузке безвозвратно теряется (уносится с отсасываемыми газами) по 2% каждого из компонентов и 4% хлорида натрия. Кроме того, еще 0,5% MgCl2, гидролизуется в расплаве за счет оставшейся воды и влаги подсасываемого воздуха.

Таким образом, на 100 тонн промытого синтетического карналлита в расплаве остается:

593,2 • 0,4938 (0,98 - 0,5) = 285,6 тонн MgCl2

Как указывалось выше в примере 1, только 93,8% этого хлорида подвергается электролизу, остальное остается в отработанном электролите и теряется со шлаком и возгонами.

В результате электролиза теоретически будет получено 68,41 тонны магния и 149,9 тонн хлорида. Однако практически на тонну магния получают 2,7 т хлора, т. е. 184,7 тонны хлора, который весь заворачивают в топки печей кипящего слоя.

Извлечение магния из синтетического карналлита в твердый продукт составляет 89,07%. Кроме того, получается 287,1 т отработанного электролита, который, как указано выше, содержит, мас.%: MgCl2 - 5,37; KCl - 66,66; NaCl - 22,02 и CaCl2 - 5,96.

Из этого количества 245,45 т возвращается на синтез карналлита, а остальное используется для приготовления флюсов, как удобрение или для покрытия дорог.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ ЧЕРЕЗ АММОНИЕВЫЙ КАРНАЛЛИТ | 1998 |

|

RU2136786C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО СУЛЬФАТЫ | 1996 |

|

RU2095481C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ИЗ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ, СОДЕРЖАЩИХ ХЛОРИСТЫЙ АММОНИЙ | 2001 |

|

RU2200704C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118611C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРИСТЫХ СОЛЕЙ | 1998 |

|

RU2131844C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ В МНОГОКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ | 2000 |

|

RU2189354C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В ТРЕХКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ И ТРЕХКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2110742C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2168563C2 |

Изобретение относится к получению магния электролитическим способом. Способ включает приготовление карналлита из раствора, разделение маточного раствора и карналлита, обезвоживание его нагретыми газами, электролиз с получением магния, хлора и отработанного электролита, возвращение полностью или частично последнего в процесс, восстановление полученного при электролизе хлора в хлористый водород путем подачи хлора в высокотемпературную топку в факел горения водородсодержащего топлива. Разделение маточного раствора и карналлита осуществляют отстаиванием и/или центрифугированием. Горение водородсодержащего топлива ведут с первичным воздухом. Теплоноситель из высокотемпературной топки охлаждают вторичным воздухом. Обезвоживание синтетического карналлита осуществляют полученной смесью в кипящем слое за счет тепла этой смеси или дополнительным подводом части тепла к карналлиту контактным способом от размещенных в слое или соприкасающихся с ним нагретых устройств. Затем хлористый водород поглощают из отходящих газов обезвоживания циркулирующим в газоочистке водным раствором до получения соляной кислоты заданной концентрации, обрабатывают ею раздельно или вместе кислородные соединения кальция и магния или непосредственно поглощают хлористый водород из отходящих газов обезвоживания пульпой, содержащей кислородные соединения кальция и магния с получением растворов хлорида кальция и магния. При этом хлорид калия, хлорид магния, хлорид натрия и хлорид кальция вводят в соотношениях, обеспечивающих содержание компонентов в синтетическом карналлите, поступающем на обезвоживание, мас.%: хлорид калия 21,0-25,0; хлорид магния 30,0-32,0; хлорид натрия 3,5-9,0; хлорид кальция 0,3-2,0; вода - остальное. Изобретение позволяет увеличить степень извлечения магния, уменьшить удельный расход топлива и электроэнергии. 7 з.п.ф-лы, 3 табл.

Хлорид калия - 21,0 - 25,0

Хлорид магния - 30,0 - 32,0

Хлорид натрия - 3,5 - 9,0

Хлорид кальция - 0,3 - 2,0

Вода - Остальное

2. Способ по п.1, отличающийся тем, что хлорид магния выделяют при переработке магнийсодержащего сырья и отходов: морская вода, рапа солевых озер, карбонаты, магнезиты.

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 1998 |

|

RU2118406C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1996 |

|

RU2104332C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 1994 |

|

RU2082826C1 |

| RU 1736094 A1, 27.07.1996 | |||

| GB 1595285 A, 12.08.1981 | |||

| US 5593566 A, 14.01.1997 | |||

| Колонна для сорбционно-десорбционных процессов | 1978 |

|

SU747509A1 |

| DE 3108190 A1, 23.09.1982. | |||

Авторы

Даты

2000-11-10—Публикация

1999-01-27—Подача