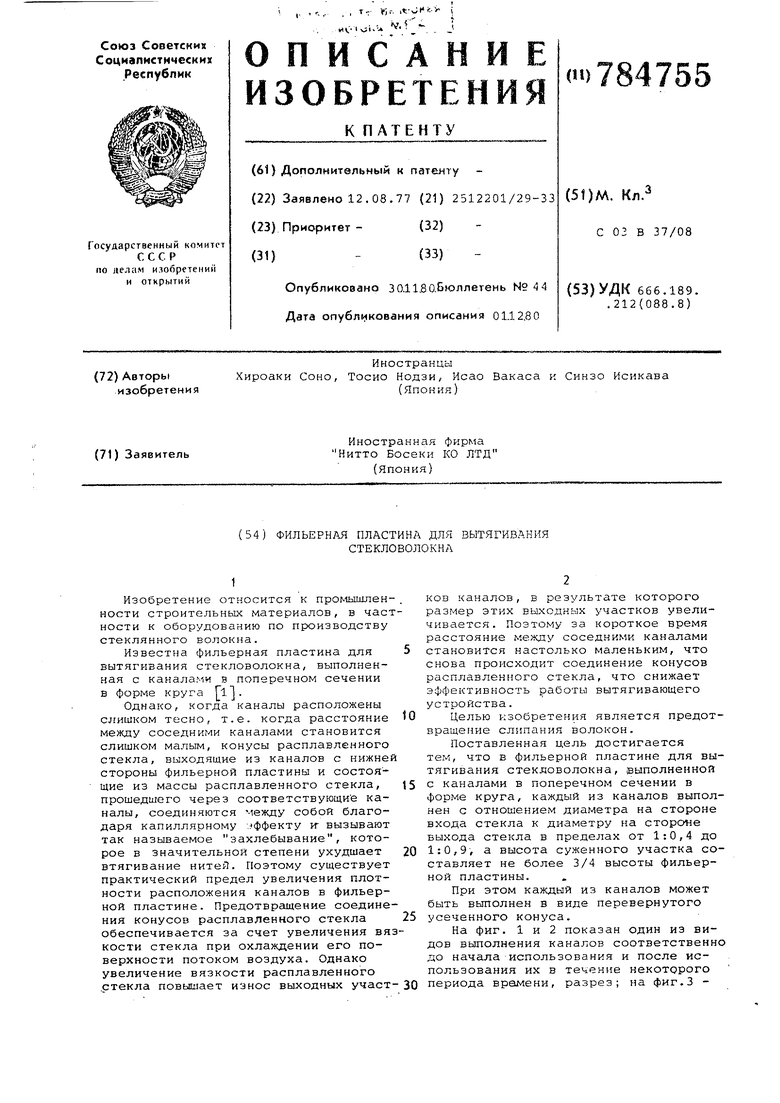

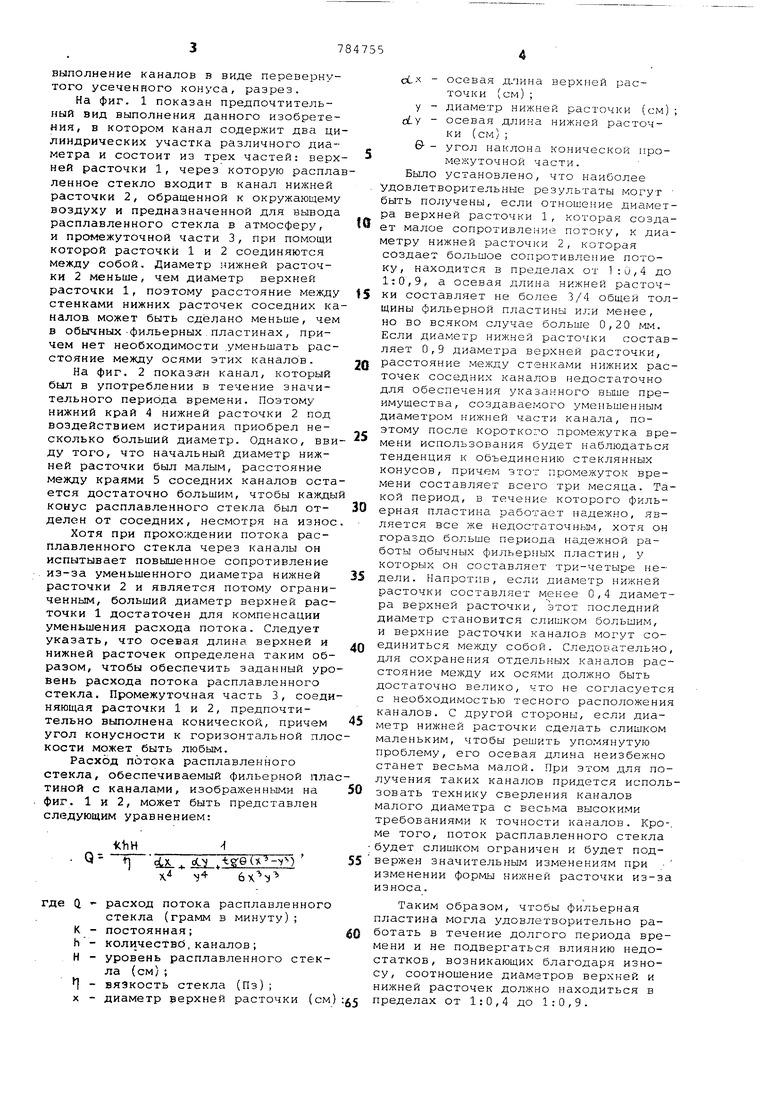

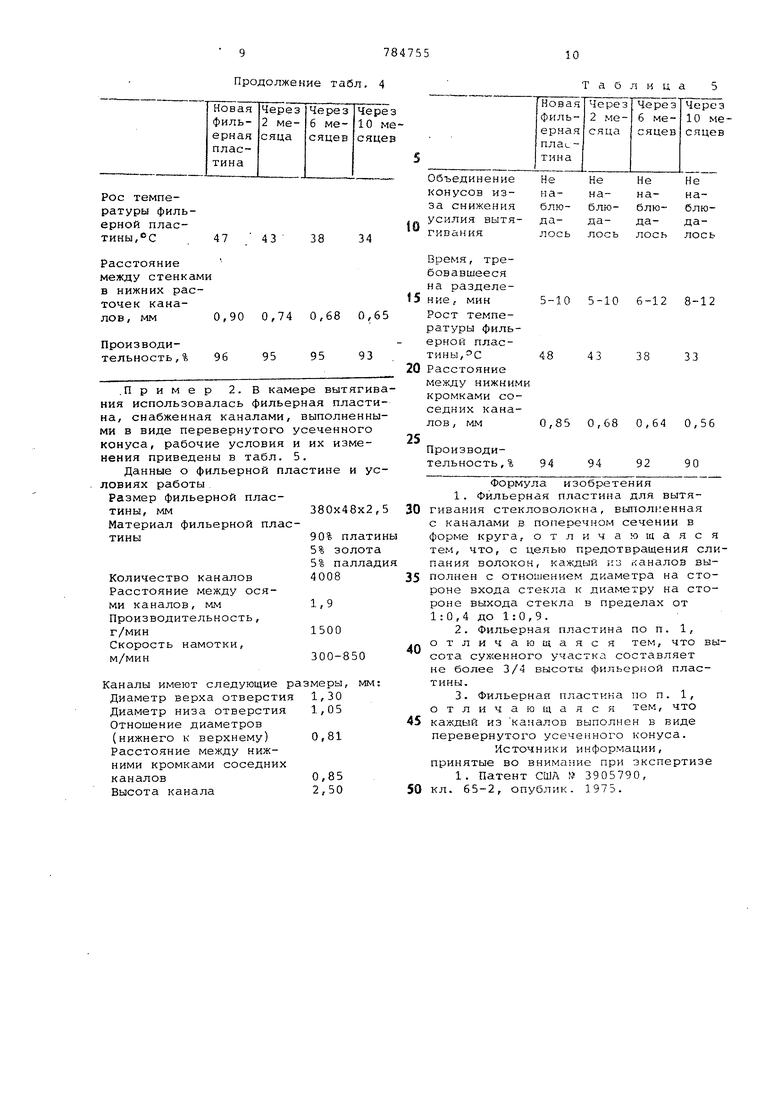

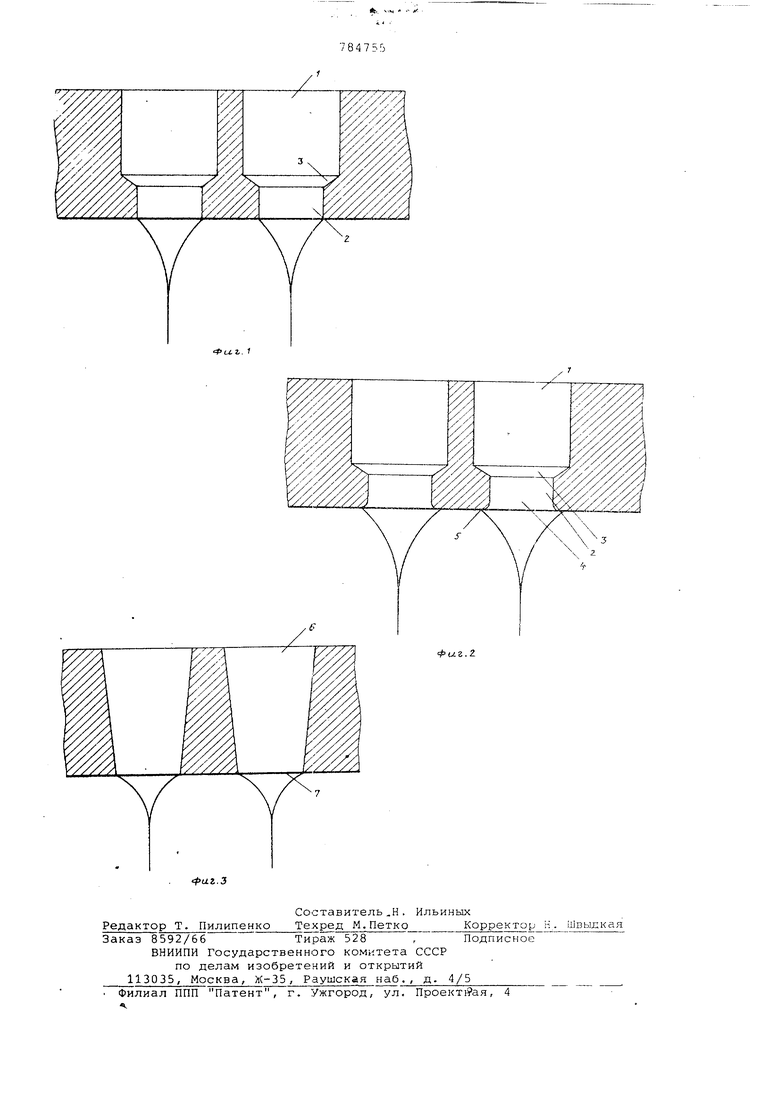

;54) ФИЛЬЕРНЛЯ ПЛАСТИНА ДЛЯ ВЫТЯГИВАНИЯ Изобретение относится к промьшхлен ности строительньлх материалов, в час ности к оборудованию по производству стеклянного волокна. Известна фильерная пластина для вытягивания стекловолокна, выполненная с каналами в поперечном сечении в форме круга l Однако, когда каналы расположены слишком тесно, т.е. когда расстояние между соседними каналами становится слишком малым, конусы расплавленного стекла, выходящие из каналов с нижне стороны фильерной пластины и состоящие из массы расплавленного стекла, прошедшего через соответствующие каналы, соединяются между собой благодаря капиллярному эффекту и- вызывают так называемое захлебывание, которое в значительной степени ухудшает втягивание нитей. Поэтому существует практический предел увеличения плотности расположения каналов в фильерной пластине. Предотвращение соедине ния конусов расплавленного стекла обеспечивается за счет увеличения вя кости стекла при охлаждении его поверхности потоком воздуха. Однако увеличение вязкости расплавленного .стекла повышает износ выходных участ СТЕКЛОВОЛОКНА ков каналов, в результате которого размер этих выходных участков увеличивается. Поэтому за короткое время расстояние между соседними каналами становится настолько маленьким, что снова происходит соединение конусов расплавленного стекла, что снижает эффективность работы вытягивающего устройства. Целью изобретения является предотвращение слипания волокон. Поставленная цель достигается тем, что в фильерной пластине для вытягивания стекловолокна, (выполненной с каналами в поперечном сечении в форме круга, каждый из каналов выполнен с отношением диаметра на стороне входа стекла к диаметру на стороне выхода стекла в пределах от 1:0,4 до 1:0,9, а высота суженного участка составляет не более 3/4 высоты фильерной пластины. При этом каждый из каналов может быть выполнен в виде перевернутого усеченного конуса. На фиг. 1 и 2 показан один из видов выполнения каналов соответственно до начала использования и после использования их в течение некоторого периода времени, разрез; на фиг.З выполнение каналов в виде перевернутого усеченного конуса, разрез. На фиг. 1 показан предпочтительный вид выполнения данного изобретения, в котором канал содержит два ци линдрических участка различного диаметра и состоит из трех частей: верх ней расточки 1, через которую распла ленное стекло входит в канал нижней расточки 2, обращенной к окружаюьдему воздуху и предназначенной для вывода расплавленного стекла в атмосферу, и промежуточной части 3, при помощи которой расточки 1 и 2 соединяются между собой. Диаметр нижней расточки 2 меньше, чем диаметр верхней расточки 1, поэтому расстояние стенками нижних расточек соседних ка налов может быть сделано меньше, чем в обычных-фильерных.пластинах, причем нет необходимости .уменьшать рас стояние между осями этих каналов. На фиг. 2 показа-н канал, который был в употреблении в течение значительного периода времени. Поэтому нижний край 4 нижней расточки 2 под воздействием истирания приобрел несколько больший диаметр. Однако, вви ду того, что начальный диаметр нижней расточки был малым, расстояние между краями 5 соседних каналов оста ется достаточно большим, чтобы кажды конус расплавленного стекла был отделен от соседних, несмотря на износ Хотя при прохо;кцении потока расплавленного стекла через каналы он испытывает повышенное сопротивление из-за уменьшенного диаметра нижней расточки 2 и является потому ограни ченным, больший диаметр верхней расточки 1 достаточен для компенсации уменьшения расхода потока. Следует указать, что осевая длина верхней и нижней расточек определена таким образом, чтобы обеспечить заданный уро вень расхода потока расплавленного стекла. Промежуточная часть 3, соеди няющая расточки 1 и 2, предпочтительно выполнена конической, причем угол конусности к горизонтальной пло кости может быть любым. Расход потока расплавленного стекла, обеспечиваемый фильерной пла тиной с каналами, изображенными на фиг. 1 и 2, может быть представлен следующим уравнением: сСх oC;j,tgr6() где О, расход потока расплавленного стекла (грамм в минуту); К - постоянная; h - количество,каналов; Н - уровень расплавленного стекла (см) ; 1 - вязкость стекла (Пз); X - диаметр верхней расточки (см о(.х - осевая длина верхпей расточки (см) ; у - диаметр нижней расточки (см); cLy - осевая длина нижней расточки (см) ; & - угол наклона конической промежуточной части. Было установлено, что наиболее Удовлетворительные результаты могут быть получены, если отношение диаметра верхней расточки 1, которая создает малое сопротивление потоку, к диаметру нижней расточки 2, которая создает большое сопротивление потоку, находится в пределах от 1:0,4 до liO, 9, а осевая длина нижней расточки составляет не более 3/4 общей толщины фильерной пластины или менее, но во всяком случае больше 0,20 мм. Если диаметр нижней расточки составляет 0,9 диаметра верхней расточки, расстояние между стенками нижних расточек соседних каналов недостаточно для обеспечения указанного вьше преимущества, создаваемого уменьшенным диаметром нижней части канала, поэтому после короткого промежутка времени использования будет наблюдаться тенденция к объединению стеклянных конусов, прич.ем этот промежуток времени составляет всего три месяца. Такой период, в течение которого фильерная пластина работает надежно, является все же недостаточным, хотя он гораздо больше периода надежной работы обычных фильерных пластин, у которых он составляет три-четыре Fieдели. Напротив, если диаметр нижней расточки составляет менее О,4 диаметра верхней расточки, этот последний диаметр становится слишком большим, и верхние расточки каналов могут соединиться между собой. Следовательно, для сохранения отдельЕ ых каналов расстояние между их осями должно быть достаточно велико, что не согласуется с необходимостью тесного расположения каналов. С другой стороны, если диаметр нижней расточки сделать слишком маленьким, чтобы решить упомянутую проблему, его осевая длина неизбежно станет весьма малой. При этом для получения таких каналов придется использовать технику сверления каналов малого диаметра с весьма высокими требованиями к точности каналов. Кро-. ме того, поток расплавленного стекла будет слишком ограничен и будет подвержен значительным изменениям при изменении форм-з нижней расточки из-за износа. Таким образом, чтобы фильерная пластина могла удовлетворительно работать в течение долгого периода времени и не подвергаться влиянию недостатков, возникающих благодаря износу, соотношение диаметров верхней и нижней расточек должно находиться в пределах от 1:0,4 до 1:0,9.

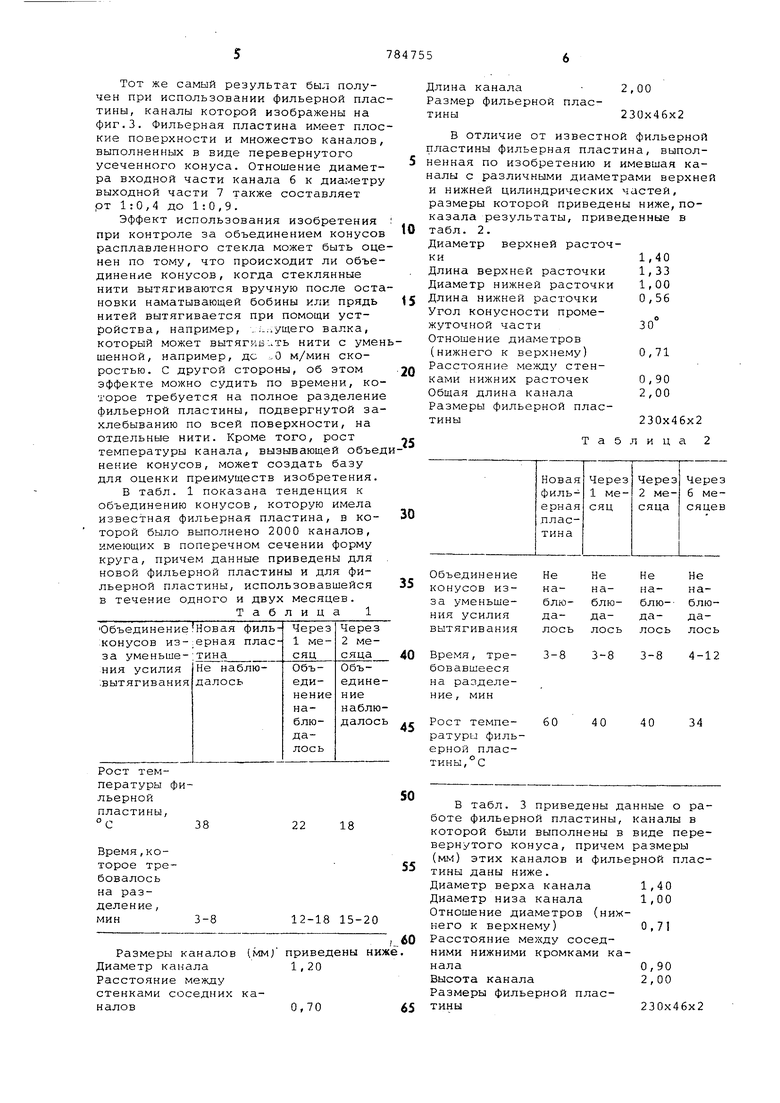

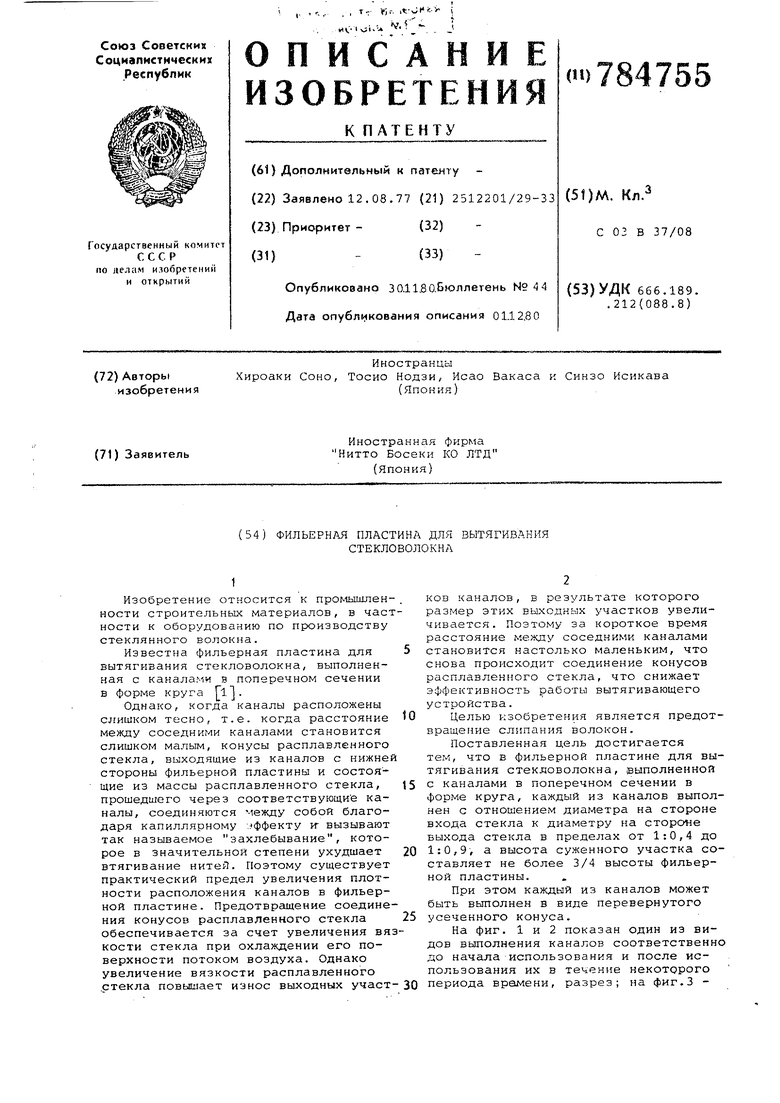

Тот же самый результат был получен при использовании фильерной пластины, каналы которой изображены на фиг.З. Фильерная пластина имеет плоские поверхности и множество каналов, выполненных в виде перевернутого усеченного конуса. Отношение диаметра входной части канала 6 к диаметру выходной части 7 также составляет рт 1:0,4 до 1:0,9.

Эффект использования изобретения при контроле за объединением конусов расплавленного стекла может быть оценен по тому, что происходит ли объединение конусов, когда стеклянные нити вытягиваются вручную после остановки наматывающей бобины или прядь нитей вытягивается при помощи устройства, например, . ;....ущего валка, который может ВЫТЯГИБ: ТЬ нити с уменшенной, например, дс ,.0 м/мин скоростью. С другой стороны, об этом эффекте можно судить по времени, которое требуется на полное разделение фильерной пластины, подвергнутой захлебыванию по всей поверхности, на отдельные нити. Кроме того, рост температуры канала, вызывающей объед некие конусов, может создать базу для оценки преимуществ изобретения.

В табл. 1 показана тенденция к объединению конусов, которую имела известная фильерная пластина, в которой было выполнено 2000 каналов, имеющих в поперечном сечении форму круга, причем данные приведены для новой фильерной пластины и для фильерной пластины, использовавшейся в течение одного и двух месяцев.

Таблица 1

Длина канала 2,00 Размер фильерной пластины230x46x2

В отличие от известной фильерной пластины фильерная пластина, выполненная по изобретению и имевшая каналы с различными диаметрами верхней и нижней цилиндрических частей, размеры которой приведены ниже, показала результаты, приведенные в

o табл. 2.

Диаметр верхней расточки1,40 Длина верхней расточки 1,33 Диаметр нижней расточки 1,00 Длина нижней расточки 0,56

5 Угол конусности промежуточной части30 Отношение диаметров (нижнего к верхнему) 0,71 Расстояние между стен0ками нижних расточек 0,90 Общая длина канала 2,00 Размеры фильерной пластины230x46x2

таблица 2

5

30

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильерная пластина | 1977 |

|

SU867294A3 |

| Насадка к установке для вытягивания стеклянной нити | 1977 |

|

SU931099A3 |

| Фильера для вытягивания стекловолокна | 1979 |

|

SU1061696A3 |

| Блок воздушного охлаждения фильерной пластины с отверстиями | 1977 |

|

SU938738A3 |

| Устройство для выработки стекловолокна | 1978 |

|

SU890970A3 |

| Фильерная пластина для вытягивания стекловолокна | 1976 |

|

SU948287A3 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ВЫРАБОТКИ ВОЛОКНА ИЗ ГОРНЫХ ПОРОД | 2004 |

|

RU2261845C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2385298C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2395467C2 |

| Устройство для получения нитей из расплава | 1980 |

|

SU895939A1 |

Размеры каналов (мм) приве Диаметр канала1,20 Расстояние между стенками соседних каналов0,70

тины, с В табл. 3 приведены данные о работе фильерной пластины, каналы в которой были выполнены в виде перевернутого конуса, причем размеры (мм) этих каналов и фильерной пластины даны ниже. Диаметр верха канала 1,40 Диаметр низа канала 1,00 Отношение диаметров (нижнего к верхнему) 0,71 Расстояние между соседними нижними кромками канала0,90 Высота канала2,00 Размеры фильерной пластины230x46x2

Т а

лица

4-13 3-

33-9

32

60

37

40

В процессе испытаний было установлено, что извест 1ая фильерная пластина, когда она была новой, имела производительность 95%, которая снижалась до 85% после использования в течение 1 месяца. Через 2 месяца после начала использования производительность фильерной г ластины составляла уже менее 80%, что оказывалось неэкономичным. Это происходило из-за увеличенной тенденции к объединению конусов и последующей остановки устройства для разделения нитей .

В отличие от этого фильерные пластины, выполненные по изобретению, имевшие такой же размер, как и известные фильерные пластины, и такое же количество каналов, т.е. 2000, обладают минимальной тенденцией к объединению конусов расплавленного стекла даже после использования в течение 6 месяцев, сохраняя высокую производительность. После 2 месяцев работы производительность их составляла 95%, а после шести месячной работы оставалась на достаточно высоком уровне и составляла 94%.

Это преимущество полностью относят за счет того, что расстояние между кромками соседних каналов на выходной стороне фильерной пластины может быть увели чено без увеличения расстояния между осями каналов, т.е. за счет сохранения высокой плотности расположения каналов. Понятно, что даже и при использовании указанной фильерной пластины имеет место износ кромок каналов. Однако этот износ не достигает такой степени, при которой возникает объединение конусо расплавленного стекла, причем даже после 6 месяцев работы сохраняется высокая производительность.

Любой материал, используемый лля зготовления известных фильерных пластин, может быть использован для изготовления фильерной пластины по изобретению. После проведения серии испытаний было установлено,что производительность фильерных пластин по изобретению была значительно увеличена, когда их изготавливали из сплавов, содержащих,%; 90 платины и 10 родия, 75 платины и 25 родия, 86 платины, 9 родия и 5 золота, 90 платины 5 палладия и 5 золота и тому подобных сплавов, хотя фильерные пластины изготовленные из других сплавов, обладали различным уровнем износа в зависимости от природы материала.

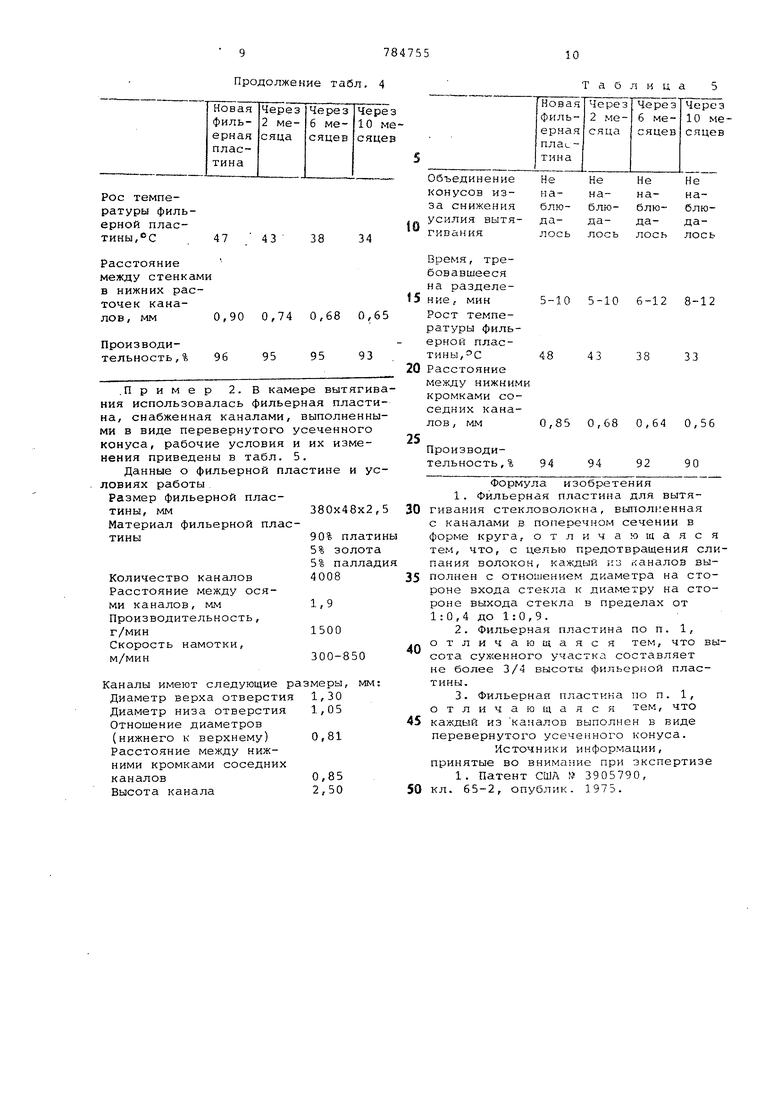

Пример 1. В камере вытягивания была установлена фильерная пластина, каналы в которой имели верхнюю и нижнюю расточки различных диаметров. Наблюдавшееся изменение рабочих характеристик показано в табл. 4.

Данные о фильерной пластине и условиях работы. Размер фильерноЛ пласти250x46x2ны, мм

Материал фильерной пласПродолжение табл, 4

47

43

38 Расстояние между стенками в нижних расточек каналов, мм 0,90 0,74 0,68 Производительность , % .Пример 2. В камере выт ния использовалась фильерная пл на, снабженная каналами, выполн ми в виде перевернутого усеченн конуса, рабочие условия и их из нения приведены в табл. 5. Данные о фильерной пластине ловиях работы Размер фильерной плас380x4тины, мм Материал фильерной плас90% п тины 5% зо 5% па 4008 Количество каналов Расстояние между осями каналов, мм Производительность, г/мин Скорость намотки, 300-8 м/мин Каналы имеют следующие размеры, Диаметр верха отверстия1,30 Диаметр низа отверстия1,05 Отношение диаметров (нижнего к верхнему)0,81 Расстояние между нижними кромками соседних каналов0,85 Высота канала2,50

Таблица

;

Через 10 месяцев

Объединение

НеНеНеНе конусов изна-на-на-наза снижения блю-блю-блю-блюусилия вытя да-да-да-дагиваниялосьлосьлосьлось Время, требовавшеесяна разделе5-10 5-10 6-12 8-12 ние, мин Рост температуры фильерной пластины,С Расстояние между нижними кромками соседних кана0,85 0,68 0,64 0,56 лов , мм Производи94 94 92 90 тельность , % Формула изобретения 1.Фильерная пластина для вытягивания стекловолокна, вьгполиенная с каналами в поперечном сечении в форме круга, отличающая с я тем, что, с целью предотвращения слипания волокон, каждый из каналов выполнен с отношением диаметра на стороне входа стекла к диаметру на стороне выхода стекла в пределах от 1:0,4 до 1:0,9. 2.Фильерная пластина по п. 1, отличающаяся тем, что высота суженного участка составляет не более 3/4 высоты фильерной пластины, 3.Фильерная пластина по п. 1, отличающаяся тем, что каждый из каналов выполнен в виде перевернутого усеченного конуса. Источники информации, принятые во внимание при экспертизе 1. Патент США 3905790, кл. 65-2, опублик. 1975.

Авторы

Даты

1980-11-30—Публикация

1977-08-12—Подача