1

Изобретение относится к промьшленности строительных материалов, в частности к оборудованию заводов стеклянного волокна.

Наиболее близким к изобретению по 5 технической сущности и достигаемому результату является устройство для выработки стекловолокна, включающее перфорированную пластину с плоской нижней поверхностью и механизм пода- ю чи охлаждающего воздуха Cll.

При таком способе прядения перед началом работы или когда все волокна разрушаются во время работы расплавленное стекло налипает на нижнюю по- |8 верхность перфорированной пластины, сливается и стекает в виде одного или более потоков. При таких услови- ях необходимо разделение(для получе-. НИН стеклянных волокон, текущих че- 20 рез все отверстия раздельно, которое осуществляется вручную следующим образом: температура перфорированной пластины снижается на 20-60 С ниже температуры, при которой производит- 25

ся пряденне. Воздух продувается через сопла, расположеннь е снизу перфорированной пластины, в количестве, примерно, на 1/3 меньшем, чем во время нормальной работы. Масса расплавленного стекла, находящаяся снизу перфорированной .пластины, захватывается, например, щипцами, которые постепенно оттягиваются вниз с захваченной массой расплавленного стекла. Разделение начинается от заднего конца отверстий на стороне воздушных сопел и по мере оттягивания разделение продвигается вперед.

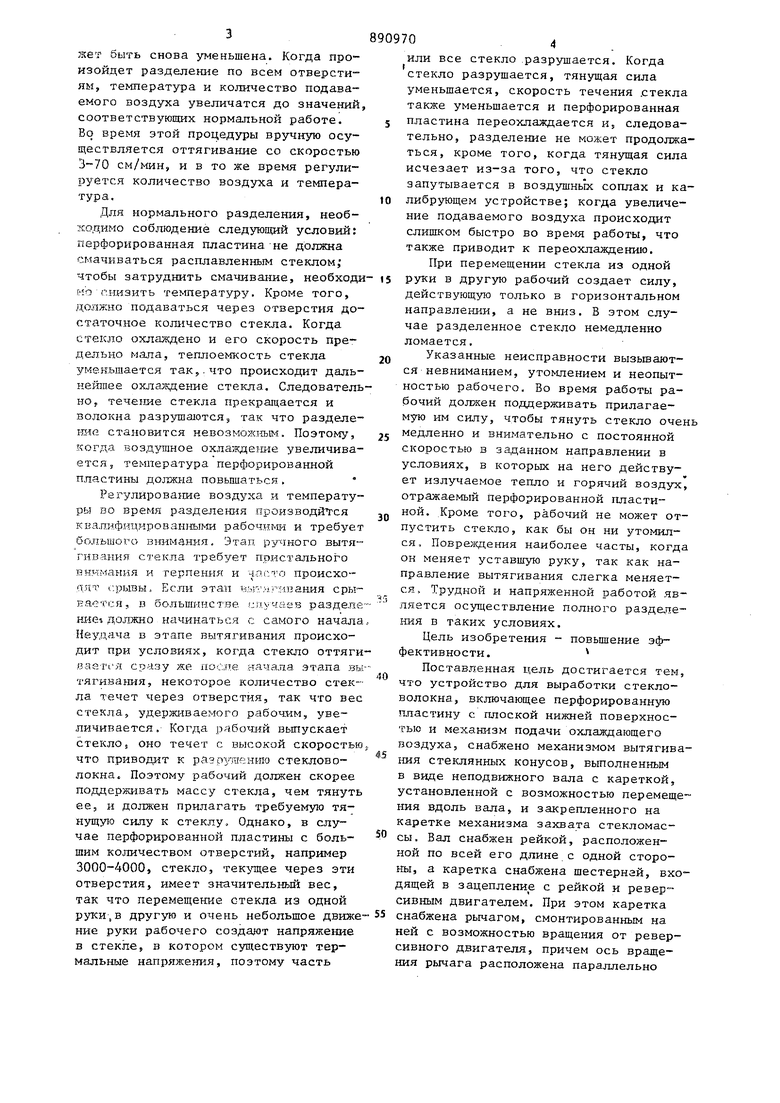

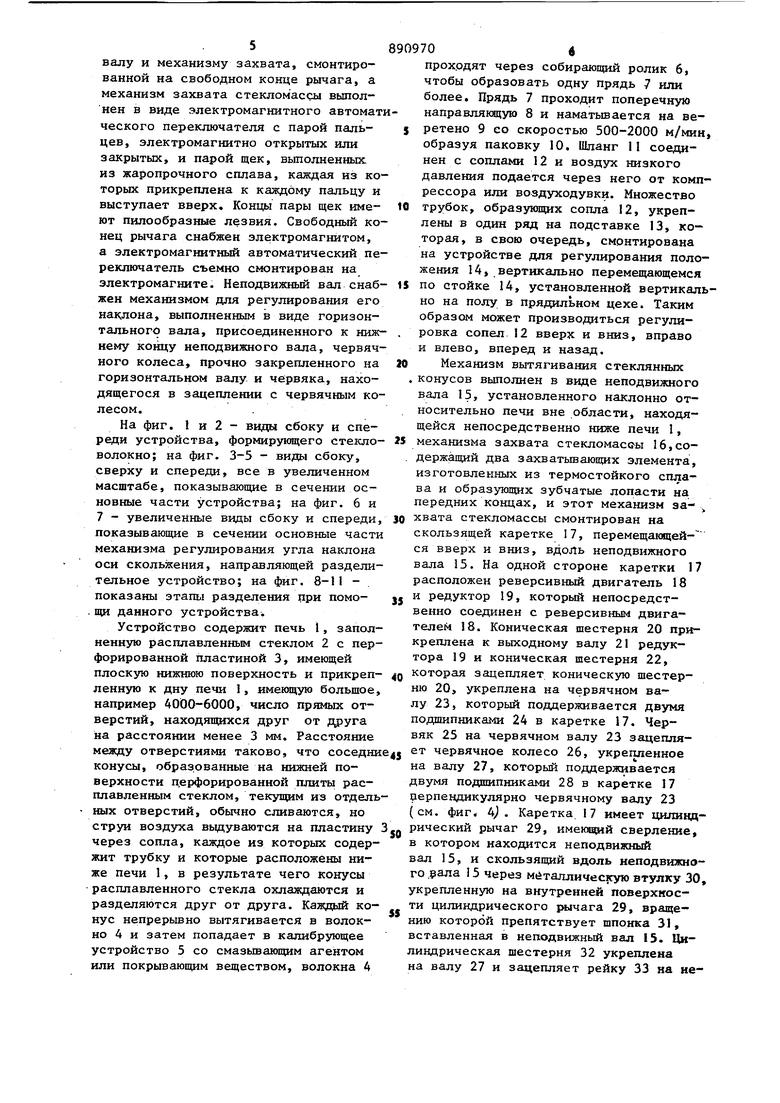

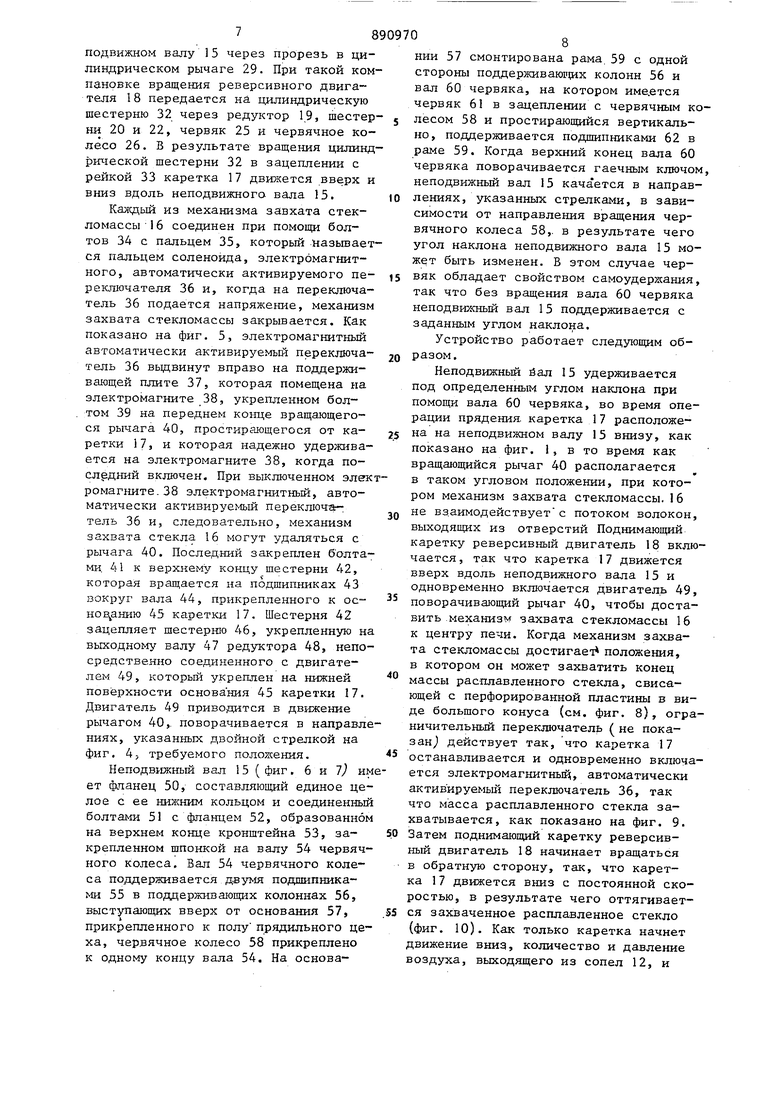

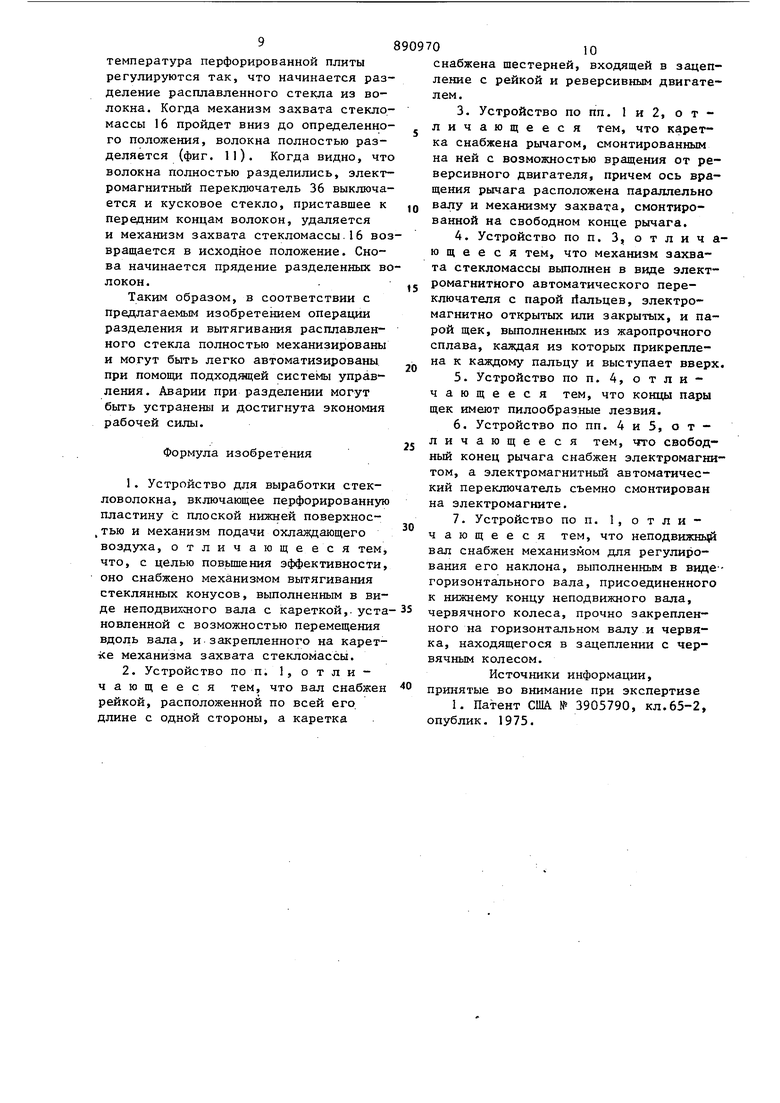

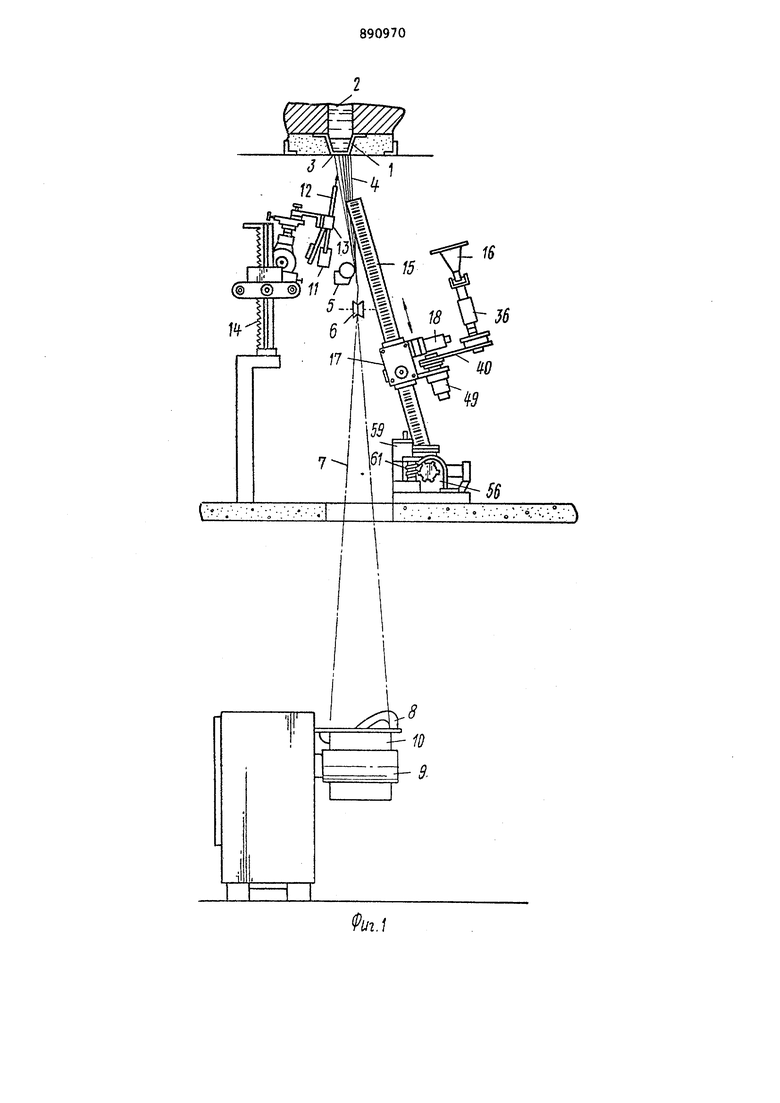

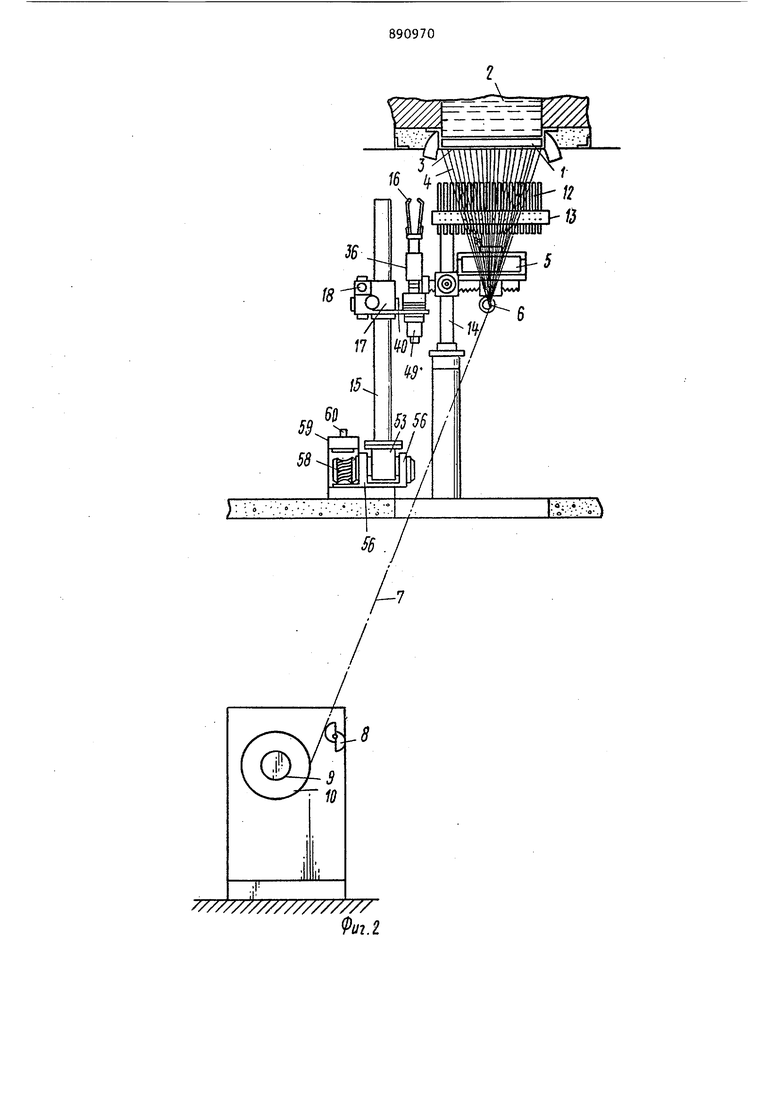

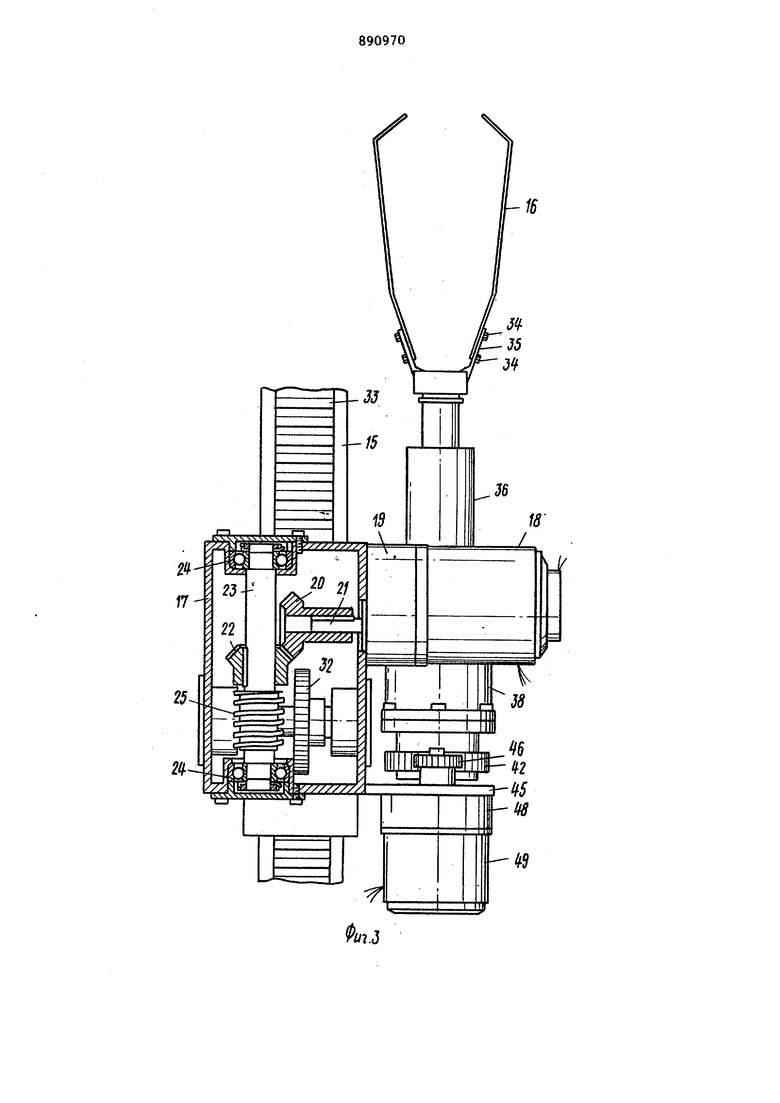

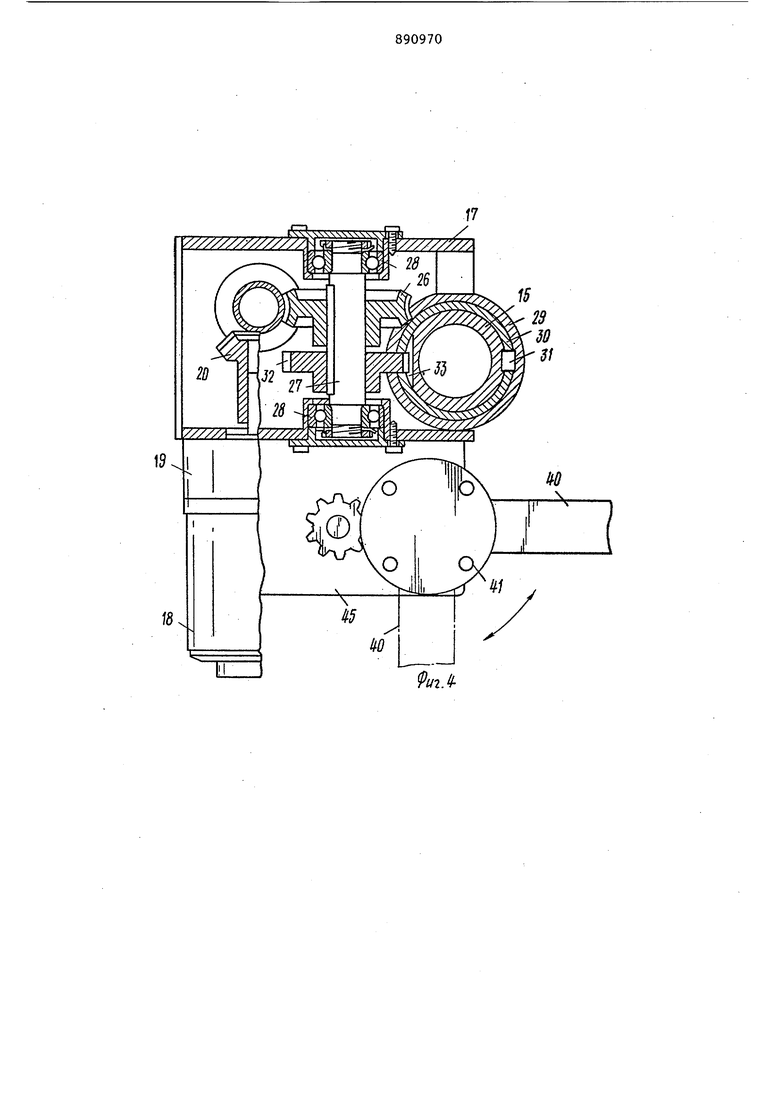

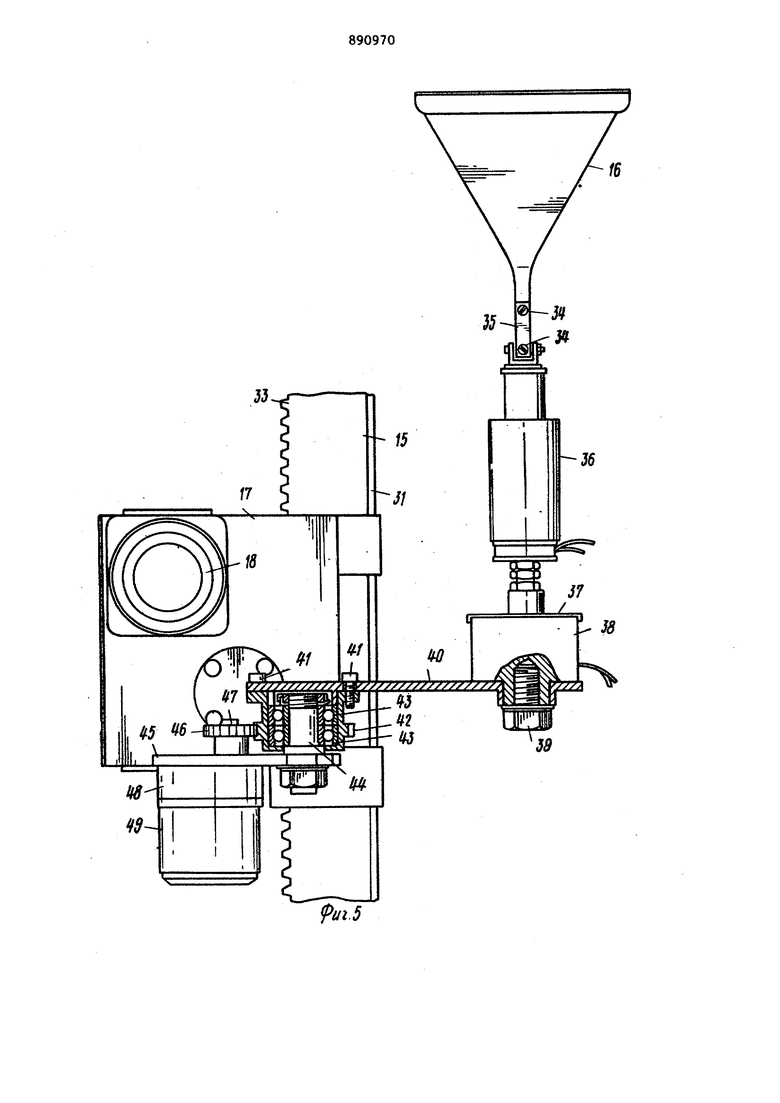

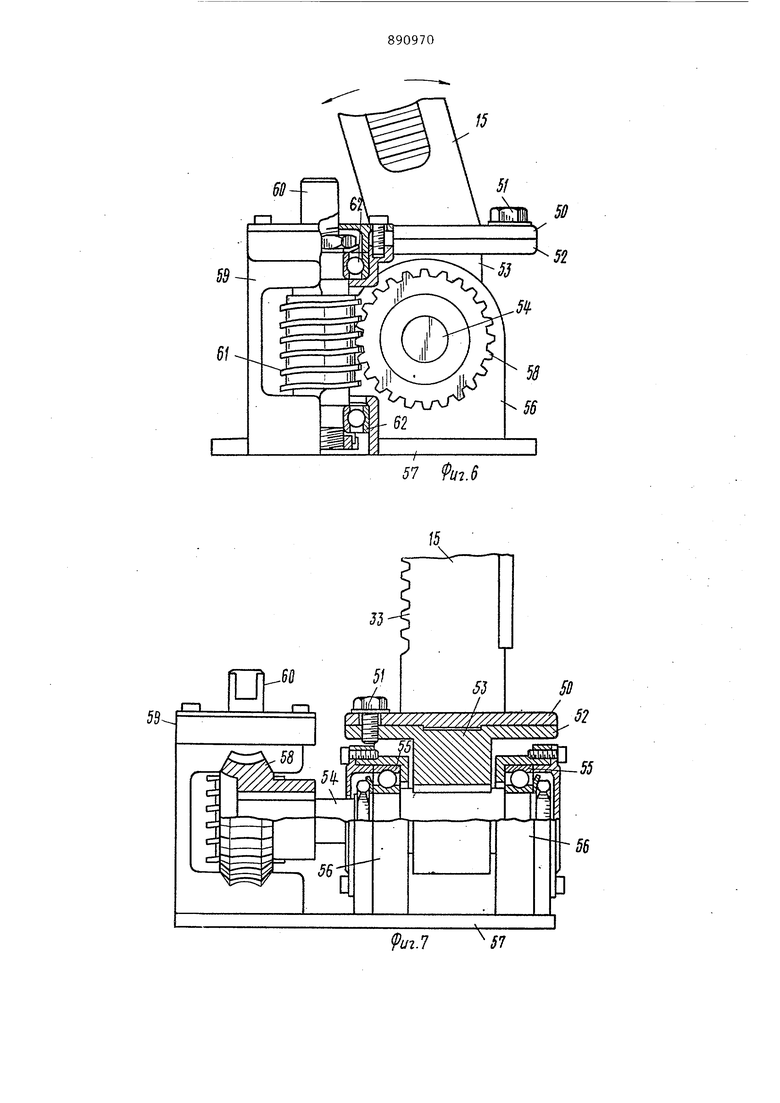

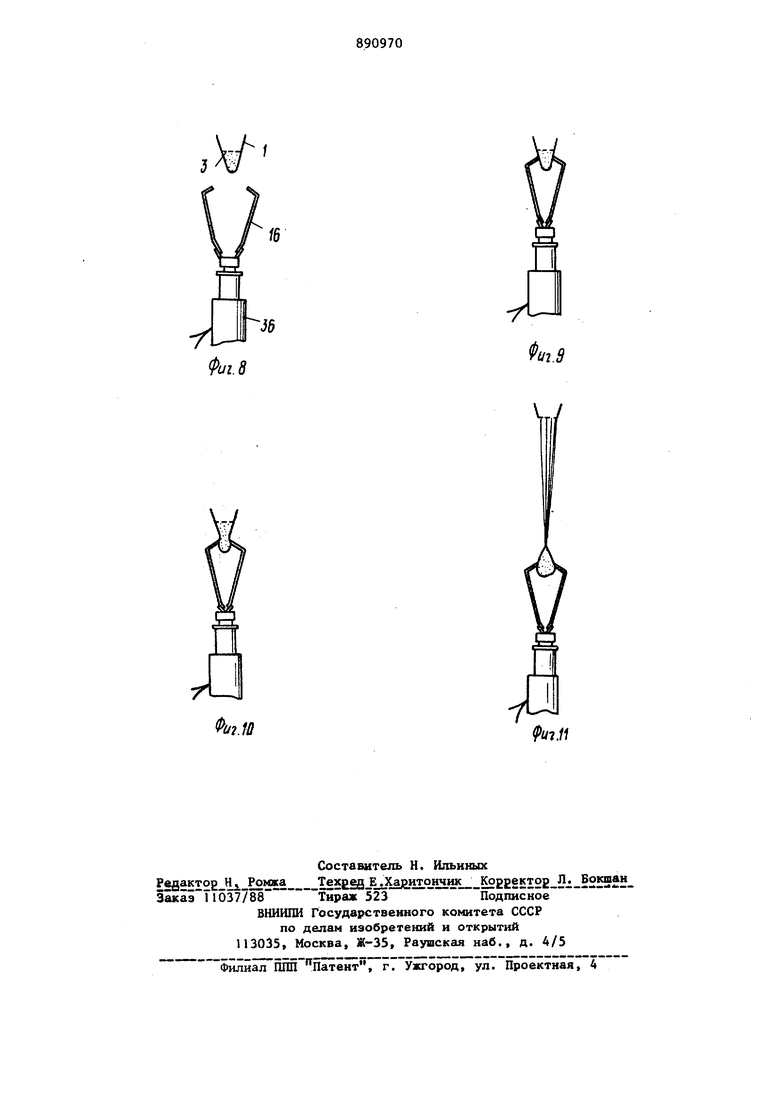

Когда разделение достигает передней части перфорированной пластины, скорость течения стекла через отверстия увеличивается и конусы стекла стремятся слиться снова, в связи с этим количество воздуха должно постепенно увеличиваться. В этом случае перфорированная пластина подвергается все увеличивающемуся охлаждению. Поэтому температура постепенно повышается, так что скорость течения стекла не мояет быть снова уменьшена. Когда произойдет разделение по всем отверстиям, температура и количество подаваемого воздуха увеличатся до значений соответствующих нормальной работе. Во время этой процедуры вручную осуществляется оттягивание со скоростью 3-70 см/мин, и в то же время регулируется количество воздуха и температура. Для нормального разделения, необкодимо соблюдение следующий условий: перфорированная пластина не должна смачиваться расплавленным стеклом, чтобы затруднить смачивание, необходи МО пнизить температуру. Кроме того, должно подаваться через отверстия достаточное количество стекла. Когда стекло охлаждено и его скорость предельно мала, теплоемкость стекла уменьшается так,.что происходит дальнешпее охлаждение стекла. Следователь но, течение стекла прекращается и волокна разрушаются9 так что разделеш-1е становится невозмол иь м. Поэтому, коГеДа воздушное охлаждение увеличивается, температура перфорированной пластины должна повьшаться, Регулироватше воздуха и температуры во время разделения производй ся в;валифнтдированными рабочиг-ш и требуе большого внимания. Этап ручного вытягивания стекла требует пристального ннкмания и терпения и час;то происходят срывы. Если этап чьп 11-ИЕания сры вавПя, в большинсТве огучаев раздел ние5должно начинаться с самого начал Неудача в этапе вытягивания происходит при условиях, когда стекло оттяги ваетгя сразу же после начала этапа вы тягивания, некоторое количество стек ла течет через отверстия, так что ве стекла, удерживаемого рабочим, увеличивается. Когда рабочий выпускает стекло, оно течет с высокой скорость что приводит к разрулгеншо стекловолокна. Поэтому рабочий должен скорее поддерживать массу стекла, чем тянут ее, и должен прилагать требуемую тянущую силу к стеклу. Однако, в случае перфорированной пластины с большим количеством отверстий, например 3000-4000, стекло, через эти отверстия, имеет значительньш вес, так что перемещение стекла из одной руки.в другую и очень небольшое движ ние руки рабочего создают напряжение в стекле, в котором существуют термальные напряжения, поэтому часть 04 или все стекло разрушается. Когда стекло разрушается, тянущая сила уменьшается, скорость течения .стекла также уменьшается и перфорированная пластина переохлаждается и, следовательно, разделение не может продолжаться, кроме того, когда тянущая сила исчезает из-за того, что стекло запутывается в воздушньк соплах и калибрующем устройстве; когда увеличение подаваемого воздуха происходит слишком быстро во время работы, что также приводит к переохлаждению. При перемещении стекла из одной руки в другую рабочий создает силу, действующую только в горизонтальном направле1€ии, а не вниз. В этом случае разделенное стекло немедленно ломается. Указанные неисправности вызьшаются невниманием, утомлением и неопытностью рабочего. Во время работы рабочий должен поддерживать прилагаемую им силу, чтобы тянуть стекло очень медленно и внимательно с постоянной скоростью в заданном направлении в условиях, в которых на него действует излучаемое тепло и горячий воздух, отражаемый перфорированной пластиной. .Кроме того, рабочий не может отпустить стекло, как бы он ни утомился, Поврелсдения наиболее часты, когда он меняет уставщую руку, так как направление вытягивания слегка меняется Трудной и напряженной работой является осуществление полного разделения в таких условиях. Цель изобретения - повьш1ение эффективности. Поставленная цель достигается тем, что устройство для выработки стекловолокна, включающее перфорированную пластину с плоской нижней поверхностью и механизм подачи охлаждающего воздуха, снабжено механизмом вытягивания стеклянных конусов, выполненным в виде неподвижного вала с кареткой, установленной с возможностью перемещения вдоль вала, и закрепленного на каретке механизма захвата стекломассы. Вал снабжен рейкой, расположенной по всей его длине с одной стороны, а каретка снабжена щестернзй, входящей в задепление с рейкой и реверсивным двигателем. При этом каретка снабжена рьиагом, смонтированным на ней с возможностью вращения от реверсивного двигателя, причем ось вращения рычага расположена параллельно валу и механизму захвата, смонтированной на свободном конце рычага, а механизм захвата стекломассы выпол- иен в виде электромагнитного автомати ческого переключателя с парой пальцев, электромагнитно открытых или закрытых, и парой щек, вьтолненных. из жаропрочного сплава, каждая из которых прикреплена к каждому пальцу и выступает вверх. Концы пары щек имеют пилообразные лезвия. Свободный конец рычага снабжен электромагнитом, а электромагнитный автоматический переключатель съемно смонтирован на электромагните. Неподвижный вал снабжен механизмом для регулирования его наклона, выполненным в виде горизонтального вала, присоединенного к нижнему концу неподвижного вала, червяч ного колеса, прочно закрепленного на горизонтальном валу и червяка, находящегося в зацеплении с червячным колесом. На фиг. 1 и 2 - виды сбоку и спереди устройства, формирующего стекловолокно; на фиг. 3-5 - виды сбоку, сверху и спереди, все в увеличенном масштабе, показывающие в сечении основные части устройства; на фиг. 6 и 7 - увеличенные виды сбоку и спереди показывающие в сечении основные части механизма регулирования угла наклона оси скольжения, направляющей разделительное устройство; на фиг. 8-И показаны этапы разделения при помо. щи данного устройства. Устройство содержит печь I, заполненную расплавленным стеклом 2 с перфорированной пластиной 3, имеющей плоскую нижнюю поверхность и прикрепленную к дну печи 1, имеющую больщое например 4000-6000, число прямых отверстий, находящихся друг от на расстоянии менее 3 мм. Расстояние между отверстиями таково, что соседнк конусы, образованные на нижней поверхности перфорированной плиты расплавленным стеклом, текузцим из отдель ных отверстий, обычно сливаются, но струи воздуха выдуваются на пластину через сопла, каждое из которых содержит трубку и которые расположены ниже печи 1, в результате чего конусы расплавленного стекла охлаждаются и разделяются друг от друга. Каждый конус непрерывно вытягивается в волокно 4 и затем попадает в калибрующее устройство 5 со смазывающим агентом или покрывающим веществом, волокна 4 70t прохрдят через собирающий ролик 6, чтобы образовать одну прядь 7 или более. Прядь 7 проходит поперечную направляющую 8 и наматьшается на веретено 9 ео скоростью 500-2000 м/мин, образуя паковку 10. Шланг 11 соединен с соплами 12 и воздух низкого давления подается через него от компрессора или воздуходувки. Множество трубок, образукшщх сопла 12, укреплены в один ряд на подставке 13, которая, в свою очередь, смонтирована на устройстве для регулирования положения 14, вертикально перемещающемся по стойке 14, установленной вертикально на полу в прядильном цехе. Таким образом может производиться регулировка сопел 12 вверх и вниз, вправо и влево, вперед и назад. Механизм вытягивания стеклянных конусов выполнен в виде неподвижного вала 15, установленного наклонно относительно печи вне области, находящейся непосредственно ниже печи 1, механизма захвата стекломассы 16,содержащий два захватывающих элемента, изготовленных из термостойкого сплава и образующих зубчатые лопасти на передних концах, и этот механизм за- , хвата стекломассы смонтирован на скользящей каретке 17, перемещающей- ся вверх и вниз, вдоль неподвилшого вала 15. На одной стороне каретки 17 расположен реверсивный двигатель 18 и редуктор 19, который непосредственно соединен с реверсивным двигателей 18. Коническая шестерня 20 прикреплена к выходному валу 21 редуктора 19 и коническая шестерня 22, которая зацепляет коническую шестерню 20, укреплена на червячном валу 23, который поддерживается двумя подшипниками 24 в каретке 17. Червяк 25 на червячном валу 23 зацепля червячное колесо 26, укрепленное на валу 27, который поддерживается двумя подшипниками 28 в каретке 17 церпендикулярно червячному валу 23 (см. фиг, 4J . Каретка 17 имеет цилиндрический рычаг 29, имекявдй сверление, в котором находится неподвижный вал 15, и скользящий вдоль неподвижного .рала 15 через металлическую втулку 30, укрепленную на внутренней поверхности цилиндрического рычага 29, вращению которой препятствует шпонка 31, вставленная в неподвижный вал 15. Цилиндрическая шестерня 32 укреплена на валу 27 и зацепляет рейку 33 на неподвижном валу 15 через прорезь в цилиндрическом рычаге 29. При такой ком пановке вращения реверсивного двигателя 18 передается на цилиндрическую шестерню 32 через редуктор 19, шестер ни 20 и 22, червяк 25 и червячное колесо 26. В результате вращения цилинд ри 1еской шестерни 32 в зацеплении с рейкой 33 каретка 17 движется вверх и вниз вдоль неподвижного вала 15. Каждый из механизма завхата стекломассы 16 соединен при помощи болтов 34 с пальцем 35, которьй назьшает ся пальцем соленоида, электромагнитного, автоматически активируемого переюиочателя 36 и, когда на переключатель 36 подается напряжение, механизм захвата стекломассы закрывается. Как показано на фиг. 5, электромагнитный автоматически активируемый переключатель 36 вьщвинут вправо на поддерживающей плите 37, которая помещена на электромагните 38, укрепленном болтом 39 на переднем коьще вращающегося рычага 40, простирающегося от каретки 17, и которая надежно удерживается на электромагните 38, когда последний включен. При выключенном элек ромагните. 38 электромагнитный, автоматически активируемый переключатель 36 и, следовательно, механизм захвата стекла 16 могут удаляться с рычага 40. Последний закреплен болтами. 41 к верхнему концу шестерни 42, которая вращается на подшипниках 43 вокруг вала 44, прикрепленного к осноЕ анию 45 каретки 17. Шестерня 42 зацепляет шестерню 46, укрепленную на выходному валу 47 редуктора 48, непосредственно соединенного с двигателем 49, который укреплен на нижней поверхности основания 45 каретки 17. Двигатель 49 приводится в движение рычагом 40,, поворачивается в направл ниях, указанных двойной стрелкой на фиг. 4, требуемого положения. Неподвижный вал 15 ( фиг. 6 и 7 и ет фланец 50, составляющий единое це лое с ее нижним кольцом и соединенны болтами 51 с фланцем 52, образованно на верхнем конце кронштейна 53, закрепленном шпонкой на валу 54 червяч ного колеса. Вал 54 червячного колеса поддерживается двумя подшипниками 55 в поддерживающих колоннах 56, выступающих вверх от основания 57, прикрепленного к полу прядильного це ха, червячное колесо 58 прикреплено к одному концу вала 54. На основании 57 смонтирована рама,59 с одной стороны поддерживаюхцих колонн 56 и вал 60 червяка, на котором име.ется червяк 61 в зацеплении с червячным колесом 58 и простирающийся вертикально, поддерживается подшипниками 62 в раме 59. Когда верхний конец вала 60 червяка поворачивается гаечным ключом, неподвижный вал 15 качается в направлениях, указанных стрелками, в зависимости от направления вращения червячного колеса 58,. в результате чего угол наклона неподвижного вала 15 моЖет быть изменен. В этом случае червяк обладает свойством самоудержания, так что без вращения вала 60 червяка неподвижный вал 15 поддерживается с заданным углом наклона. Устройство работает следующим образом. Неподвижный йал I5 удерживается под определенным углом наклона при помощи вала 60 червяка, во время операции прядения, каретка 17 расположена на неподвижном валу 15 внизу, как показано на фиг. 1, в то время как вращающийся рычаг 40 располагается в таком угловом положении, при котором механизм захвата стекломассы.16 не взаимодействуетс потоком волокон, выходящих из отверстий Поднимающий каретку реверсивный двигатель 18 включается , так что каретка 17 движется вверх вдоль неподвижного вала 15 и одновременно включается двигатель 49, поворачивающий рычаг 40, чтобы доставить механизм захвата стекломассы 16 к центру печи. Когда механизм захвата стекломассы достигает положения, в котором он может захватить конец массы расплавленного стекла, свисающей с перфорированной пластины в виде большого конуса (см. фиг. 8), ограничительный переключатель ( не показан действует так, что каретка 17 останавливается и одновременно включается электромагнитный, автоматически активируемый переключатель 36, так что масса расплавленного стекла захватывается, как показано на фиг. 9. Затем поднимающий каретку реверсивный двигатель 18 начинает вращаться в обратную сторону, так, что каретка 17 движется вниз с постоянной скоростью, в результате чего оттягивается захваченное расплавленное стекло (фиг. 10). Как только каретка начнет движение вниз, количество и давление воздуха, выходящего из сопел 12, и температура перфорированной плиты регулируются так, что начинается разделение расплавленного стекла из волокна. Когда механизм захвата стекломассы 16 пройдет вниз до определенного положения, волокна полностью разделяется (фиг. 11). Когда видно, что волокна полностью разделились, электромагнитный переключатель 36 выключается и кусковое стекло, приставшее к передним концам волокон, удаляется и механизм захвата стекломассы.16 воз вращается в исходное положение. Снова начинается прядение разделенных во локон. Таким образом, в соответствии с предлагаемым изобретением операции разделения и вытягивания расплавленного стекла полностью механизированы и могут быть легко автоматизированы при ПОМО1ЦИ подходящей системы управления. Аварии при разделении могут быть устранеша и достигнута экономия рабочей силы. Формула изобретения 1.Устройство для выработки стекловолокна, включающее перфорированную пластину с плоской нижней повёрхнос,тью и механизм подачи охлаждающего воздуха, отличающееся тем, что, с целью повъппения эффективности, оно снабжено механизмом вытягивания стеклянных конусов, выполненным в виде неподвихсного вала с кареткой,, уста новленной с возможностью перемещения вдоль вала, и закрепленного на каретice механизма захвата стекломассы. 2.Устройство по п. 1, о т л и чающееся тем, что вал снабжен рейкой, расположенной по всей его длине с одной стороны, а каретка 010 снабжена шестерней, входящей в зацепление с рейкой и реверсивным двигателем. 3.Устройство по пп. 1 и 2, о т личающееся тем, что каретка снабжена рычагом, смонтированным на ней с возможностью вращения от реверсивного двигателя, причем ось вращения рычага расположена параллельно валу и механизму захвата, смонтированной на свободном конце рычага. 4.Устройство по п. 3, отличающееся тем, что механизм захвата стекломассы выполнен в виде электромагнитного автоматического переключателя с парой йальцев, электромагнитно открытых или закрытых, и парой щек, выполненных из жаропрочного сплава, каждая из которых прикреплена к каждому пальцу и выступает вверх. 5.Устройство по п. 4, отличающееся тем, что концы пары щек имеют пилообразные лезвия. 6.Устройство по пп. 4 и 5, о т личающееся тем, что свободный конец рычага снабжен электромагнитом, а электромагнитный автоматический переключатель съемно смонтирован на электромагните. 7.Устройство по п. 1, о т л и чающееся тем, что неподвижнь вал снабжен механизмом для регулирования его наклона, выполненным в виде-горизонтального вала, присоединенного к нижнему концу неподвижного вала, червячного колеса, прочно закрепленного на горизонтальном валу и червяка, находящегося в зацеплении с червячным колесом. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3905790, кл.65-2, опублик. 1975.

Iz

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РАСПЛАВЛЕННОГО СТЕКЛА | 1990 |

|

RU2031862C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ПИТАНИЯ СТЕКЛЯННЫМИ ШАРИКАМИ СТЕКЛОВАРЕННОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1946 |

|

SU69156A1 |

| Фильерная пластина для вытягивания стекловолокна | 1976 |

|

SU948287A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| РЕГУЛИРУЕМЫЙ ВЕНТИЛЯТОР АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2000 |

|

RU2183290C2 |

| Устройство для нанесения покрытия на изделия | 1990 |

|

SU1806689A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ МАТЕРИАЛОВ | 2006 |

|

RU2327093C1 |

| ШАГАЮЩЕЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2010 |

|

RU2448859C2 |

| БЕСЩЕТОЧНЫЙ ДВИГАТЕЛЬ СТЕКЛООЧИСТИТЕЛЯ | 2014 |

|

RU2640377C2 |

| Устройство для настилания текстильных полотен на закройный стол | 1979 |

|

SU903268A1 |

///////////////////

Фи7.2

16

, /

,6S

59

15

51

irai 50

52

53

5457 9U7.5

SO

5J

/

/

62

4 t2 2 : 22a 222222

9ui.7

Авторы

Даты

1981-12-15—Публикация

1978-08-17—Подача