, Изобретение относится к промышленности пластмасс, оно может быть использовано при обработке твердого полимера, выходящего из реактора парофазной полимеризации. Известен способ получения полиолефинов суспензионной полимеризацией альфа-олефинов последовательно в двух реакторах, причем во второй реактор дополнительно вводят мОноме ij . По известному способу тепло полимеризации не используют, продук вьаделяют в виде шлама. Наиболее близкий к изобретению известный способ получения полиолефинов парофазной полимеризацией оС-олефинов или сополимеризацией их между собой 2. Полимеризацию проводят в одной зоне полимеризации (один реактор). При этом по известному способу необходимо температуру регулировать таким образом, чтобы продукт получался в виде твердого измельченного полимера. Это усложняет стадию извлечения конечного продукта. Цель изобретения - повышение эффективности процесса и получение конечного продукта в виде расплава Эта цель достигается тем, что процесс (со)-полимеризации осуществляют в парофазном реакторе и затем в практически адиабатическом ре;.име с вводом дополнительного мономера в реактор постполимеризации. На фиг.1 показана упрощенная технологическая схема одного из вариантов реализации изобретения; на фиг.2 - -часть схемы, увеличено. Способ, в соответствии с изобретением предусматривает применение постреактора для адиабатического процесса полимеризации, использующегО изменяемое количество тепла реакции полимеризации в нем, и потребляемое для плавления и повышения температуры состоящего из частиц твердого полимера, полученного в первом реакторе парофазной полимеризации. Этот полимер поступает в зону постполимеризации вместе с непрореагировавшими газами, и в этой зоне протекает реакция полимеризации в присутствии дополнительного количества добавленного в нее мономера при практически адиабатических условиях. Повышение температуры в зоне постполимеризации зависит от мономера, подвергаемого полимеризации, от количества полимера, находящегося в .зоне постполимеризации и наличия тепла, подаваемого от внешнего источника. В результате происходит плавление полимера и повышение его ,температуры до уровня, достаточного для эффективного проведения, с

использованием полученного расплава, ряда заключительных, стадий процесса.

Под термином парофазный реактор или парофазный процесс подразумеваются реактор или процесс, используемые в котором мономер или мономерынаходятся в виде паров или газов.

На фиг.1 представлена схвма, в соответствии с которой твердый, состоящий из частиц, полимер выводят из реактора 1 парофазной полимеризации, практически без потери реакционного давления, и поступает в зону постполимеризации, емкость 2 сбора полимера вместе с некоторой частью непрореагировавших в реакторе 1 газов. Мономер, содержащийся в таких газах, и мономер, вводимый по трубопроводу 3 далее подвергают полимеризации в указанной зоне, так как в не также присутствует некоторое количество еще активного катализатора и сокатализатора, если последний применялся. Процесс постполимеризации проводят практически адиабатически, благодаря чему рбеспечивается высокоэффективная передача.тепла к твердому полимеру, так как процесс постполимеризации проходит практически во всем объеме массы частиц полимера полученного в реакторе.

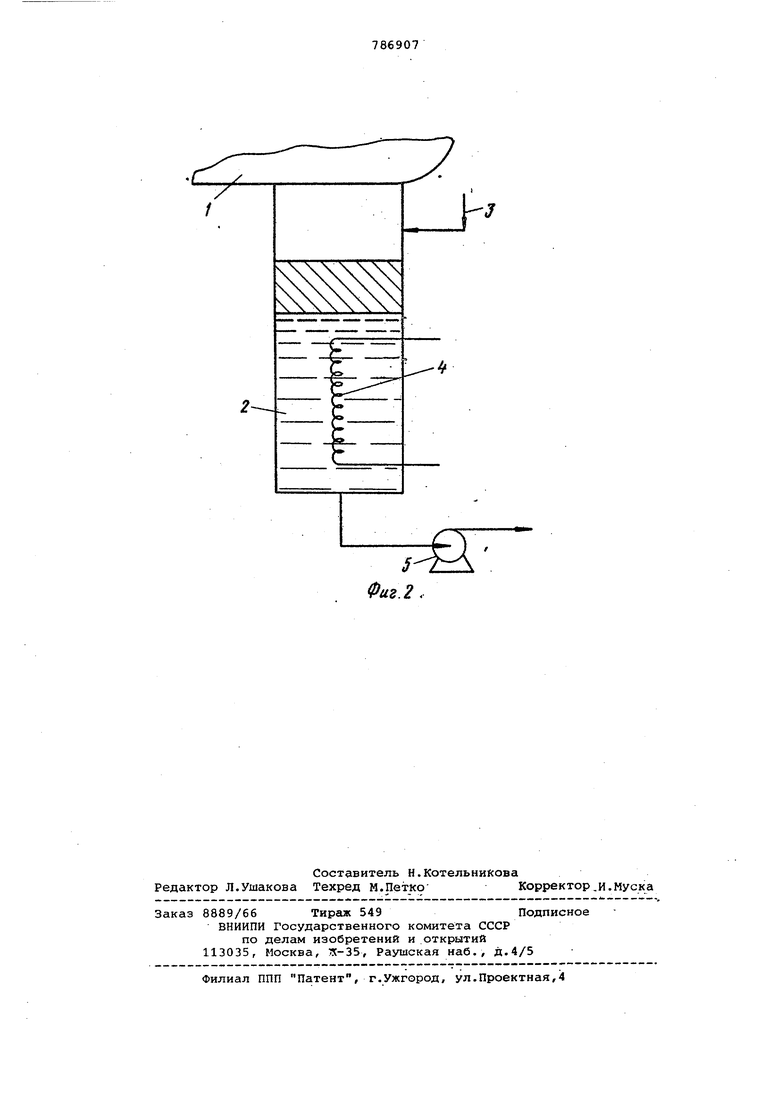

В зависимости от скорости вывода полимера из реактора, скорости подачи мономера по трубопроводу 3, .количества еще оставшегося активным катализатора и т.д. тепло реакции полимеризации может быть большим или меньшим тепла, необходимого даже только для плавления полимера. Дополнительное количество тепла, может быть добавлено, в общем случае, с помощью нагревателя 4, чтобы повысит температуру расплава полимера в сборной емкости 2 до температуры, при которой он может быть передан на обработку на заключительные стадии процесса.

Помимо эффективного способа повышения температуры полимера в сборной емкости 2 за счет реакции в зоне постполимеризации, из расплава полимера, в результате прохождения его через насос 5 для расплава, удгшяют свободный мономер, большую асть охлахчдающей жидкости, если она использовалась, т.е. если реактор 1 функционировал с применением охлаждающей жидкости, а также водород. Это предварительное удаление с помощью процесса плавления летучих компонентов в сборной емкости 2 обеспечивает получение более чистого продукта, так как уменьшается количество остатков катализатора, оставшегося после стадии разложения катализатора и окклюдированной (поглощенной) охлаждающей жидкости, если она использовалась.

Далее полимер перекачивают в смеситель 6, в котором производят смешение расплавленного полимера и материала (в общем случае воды), предназначенного для разложения катализатора, и подаваемого по трубопроводу 7. Далее добавки, такие как стабилизаторы и красители, могут быть внесены по отдельности, либо в смеси по трубопроводу 8. Указанные добавки могут быть перемешаны с расплавленным полимером в смесите;ле 9. Однако такие добавки могут быть введены и после стадии удаления летучих компонентов.

Предпочтительно использовать такой вариант,, при котором как материал, разлагающий катализатор, так и добавки могут быть введены вместе в виде шлама в инертном летучем носителе, таком как, например гексан, или ему подобном материале. В этом случае материалы в указанной комбинации подвергают перемешиванию с расплавленным полимером перед стадией удаления летучих компонентов.

Расплавленный полимер предпочтительно нагревать в -теплообменнике 10 и пропускать через аппарат 11 дл удаления летучих компонентов, в который предпочтительно расплав полимера экструдировать через фильеру расположенную в верхней части колонны 11. .Нити расплавленного полимера, находящие из фильеры, подают в нижнюю часть колонны 11 и по мере их падения, вследствие вакуума в .колонне, происходит выделение летучих компонентов. Эти летучие продукты, такие как продукты распада катализатора, водород (если он использовался), мономер и т.д. выводят из колонны по трубопроводу 12. В ряде случаев к .колонне 11 может быть подведена линия для удаления летучих и трубопровода 12, по которой может подаваться пар, азот, либо другой инертный материал.

. Одним из достоинств предлагаемо го способа является то, что при полимеризации этилена с использованием водорода производится значительное количество этана в результате гидрогенизации этилена во время реакции полимеризации. Этот газ выводят из реактора 1 в виде смеси с полимером идалее подают на указанную стадию удаления летучих компонентов .

Расплавленный полимер из нижней части колонны по трубопроводу 13 лерекачивают насосом 14 для расплав затем охлаждают и из него изготавли вают промышленный материал в виде таблеток или гранул. В случае, если заключительный пр цесс в соответствии с изобретением используют для обработки полиэтиле на, температура расплава в нижней части сборной емкости 2 должна превйшать 129,5°С, в зоне разложения катализатора и в колонне для удаления летучих компонентов 287,8° В случае, .если заключительный проце в соответствии с изобретением исп.ольэуют для обработки полипропилена, температура расплава в нижней части сборной емкости 2 должна превышать 149 С, в зоне разложения катализатора 176, и в .нижней части колонны 11 для Удаления летучих компонентов 287,. Эти температуры для различных полимеров будут различными, в зависимости от температуры плавления или размягчения полимера, вязкости расплава полимера, и точной после довательности стадий, следующих за стадией плавления полимера. На фиг.2 видны слои твердого полимера и расплава полимера в сборной емкости 2. Способ может быть использован для полимеризации мономеров, способ ных к полимеризации, причем их тем пература полимеризации должна быть ниже температуры точки размягчения их полимерной формы. К таким мономе рам относятся этилен, пропилен, 4-метил-пентен-15 бутилен-1, а такж смеси этих мономеров. В особенност целесообразно использовать для пол меризации по этому способу этилен и пропилен. В общем случае катализаторы, наиболее,пригодные в соответствии с изобретением, представляют собой активные и высокопроизводительные . соединения. В эту группу, для процессов полимеризации олефинов, входят сокатализаторы, состоящие из металлооргани геских соединений груп пы ГА, flA и Гид периодической таблицы, и катализаторы на основе соединений переходных металлов. Сокатализаторы на основе алкила алюминия предпочтительны, к ним относятся триалкилалюминий и галоиды алкилалюминия, такие как, например хлорид диалкилалюминия. Катализато ры на основе переходного металла могут представлять собой соединения металлов, входящих в )Ч и Ч группы периодической таблицы, например, соединения титана или ванадия- либо соединения металлов, входящих в VI группу периодической таблицы, например, -окись хрома или молибдена, либо катализатор может представлять собой одно из указанных выше соединений переходного металла,нанесенного на магниевый носитель, либо на такой носитель, как глинозем, дву- . окись кремния или носитель: глиноземЧ1вуокись кремния. К предпочитаемым катализаторам и сокатализаторам относятся указанные .выше высокопроизводительные катализаторы. Под высокопроизводительным катализатором подразумевают катализаторы и сокатализаторы, остатки которых нет необходимости удалять из полимерных продуктов, полученных в соответствии с предлагаемым способом. Предпочтительными катализаторами и сокатализаторами для процесса полимеризации этилена являются триал- килалюминий(сокатализатор) и соединение титана, нанесенное на магниевый носитель, или сЛсись хрома, нанесенная на глинозем, двуокись кремния или глинозем - двуокись кремния (катализатор) . Предпочтительные катализаторы и сокатализаторы для процесса полимеризации пропилена - хлорид диалкилалюминия (сокатализатор) и треххлористый- титан (катализатор) . Однако могут быть использованы различные катализаторы и сокатализаторы, при этом способ и технологическая аппаратура не меняются, за исключением того, что процесс протекает лучше при высокоэффективном катализаторе. Пример 1. Катализатор хлорид титана на носителе суспендируют в изопентане концентрацией 300 мг/л. Полученную таким образом суспензию непрерывно закачивают в Ггоризонтальный парофазный реактор с перемешанным слоем со скоростью подачи 300 мя/ч. Триэтилалюминий разбавляют в изопентане до концентрации 1000 мг/л. Полученную таким образом суспензию напрерывно закачивают в реактор со скоростью, обеспечивающей поддержание весового соотношения между триэтилалюминием и хлоридом титана (катализатором) от 3:1 до 15:1.Этилен непрерывно подают в реактор в количестве, обеспечивающем давление в реакторе полимеризации, равное 21,09 ати. Непрерывный поток газа в количестве 0,0085 выводят из реактора и направляют в хроматограф, установленный для определения концентрации водорода в реакторе, и последующего регулирования с тем, чтобы его концентрация была равна 34 мол.%, ввод дополнительного количества водорода в реактор.бБШ необходим для регулирования молекулярного веса образующегося полимера. Температуру в слое полимера в реакторе поддерживают равной 71, путем непрерывного разбрызгивания изопентана с соответствующей величиной подачи и при скорости перемешивания слоя, равной 30 об/мин. .Пары изопентана конденсируют и рециклируют. Несконденсировавший,ся газ при температуре от 4,44 до непрерывно рециклируют обратно в нижнюю часть перемешиваемого слоя полимера. Урове.нь слоя полимера поддерживают путем определенного положения отверстия в перегородке переточного типа. Перетекающий поток полимера поступает в емкость для его плавления, в которой температуру поддерживают от 177 до путем сочетания как тепла реакции полимеризации, так и тепла, подводимого извне с помощью электрического нагревателя. Расплавленный полимер собирают внизу и далее принудительно подают (за счет реакционного давления) через горизонтальный патрубок диаметром 19,05 мм и длиной 1,219 м при темпертуре от 205 до . ВОДУ непрерывн подают в расплав полшлера в пространство между емкостью для плавления и дезактивации катализатора с величиной подачи, равной 10 мл/ч. Расплав полимера подвергают экструзии из деактиватора канализатора через отверстие диаметром 9,6 мм. Далее он поступает в водяную ванну и разрезается. Производительность установки по полимеру от 0,454 до 1,361 кг, а удельный выход по полимеру соответствует юр г полимера/i г катализатора.

Физические свойства полимера, полученного на выходе из для плавления, представлены в табл.1. Условия проведения процесса: темпе-, ратура 71,1с давленцё 21,09 кг/см (здесь и далее избыточное давление), концентрация водорода 34 мол.%jj соотношение весовых количеств триэтилалюминия и катализатора от 13:1 до 15:1.. S

.Т а б лиц а 1

Плотность, до прокаливания после прокаливания

Собственная вязкость, дл/г

Показатель текучести расплава (Y), г/10 мин

Показатель текучести расплава

MFj (Z),r/10 мин

Продолжение табл. l

Соотношение показателей текучести расплава41,4 54,5

Содержание экстрагируемых в гексане, вес.%0,47 0,41

Содержание летучих

компонентов, вес.% 0,20 0,28

есткость, кг/см 11,600 11,250

.Параметры молекулярно-весового

,распределения Степень полидисперсности (определено при помощи гель-хроматографа)7,6 10,5

Свойства при растяжении

Предел текучести, кг/см

Предел прочности, кг/см

Удлинение при пределе , %:

текучести

прочности.

Ударные свойства

Растяжение при ударном воздействии, Дж/см

Ударная вязкость по

Изоду, Дж/см

Термические свойства

Температ/ра точки размягчения,с

130,0 127,8

Соотношение между весом триэтилалюминия и катализатора изменяется в диапазоне, от 2,6:1 до 3,75:1,

, здесь и далее расплавленный поток ASTM Д1238-73 условие Е. X здесь и далее расплавленный поток ASTM Д1238-73 условиеР, Некоторые свойства полимера, полученного на выходе из редктора, пр ведены в табл,2. Условия проведения процесса: температура 71,1°С, давле ние 21,09 кг/см, концентрация водо рода 34-йол,%, соотношение весовых количеств- триэтилалюминия и катализатора QT 13:1 до15:1, Таблица Общее количество полученного полимера, г 3628 5509 6637 195 Насьтная плот- .. ность, г/см 0,36 0,37 0,37 0,4 Показатель текучести расплава MFjQ 28,7 38,7 48,2 Показатель текучести расплава MF.0,89 1,0 1,3 Отношение показателей текучести расплава МР.„/МРх32,3 38,7 37,1 Пример 2, В соответствии с 1этим примером используют реактор из .углеродистой стали диаметром пример но 0,61 м и длиной около 0,914 м, (оснащенный системой рецикла газов и рецикла охлаждающей жидкости. В ЭТОМ реакторе проводят непрерывный процесс полимеризации этилена и про пилена. Температура в начале реакто ра 82,, в центральной части его 77,22°С и вблизи выхода температура , а реакционное давление пример но равно 28,12 кг/см .Этилен и пропилен вводят в реактор,подача этиле составляет 9,3 кг/ч,а подача пропил :на - 0,13 кг/ч.Количество рециклиру мого газа 0,065 нм/мин,а рециклиру-, емой охлаждающей жидкости, изопентана - примерно 1,098 л/мин. Титановый катализатор на носителе суспендируют в изопентане. Во вводимой в реактор суспензии количество катализатора 0,3 г/ч, а общее количество суспензии катализатора, вводимое в реактор, примерно 11,356 л. Трйэтилалюминиевый сокатализатор суспендируют в изопентане из расчета 0,025 г сэкатализатора на 1 мл изопентана, общий расход суспензии 35 мл/ч; Во время реакции непрерывно анализируют газы рецикла. Состав этих газов следующий, мол.%: водород 37; этан 0,3; пропилен 1,1, изопентан 1,0 и этилен 60,6. Пок азатель текучести расплава индекс расплава) примерно 0,58 г/ /10 мин. П р и м е р 3. Этилен подвергают полимеризации по методике, описанной в примере 1. Катализатор представляет собой трехокись хрома, 2 вес.%. на носителе - двуокиси кремния. Катализатор прокален при температуре Вместе с осушенным кислородом в течение 12 ч. Катализатор, триизобутилалюминий и этилен непрерывно вводят в реактор полимеризации, в котором температура равна 98,, а давление -21,2 кг/см Водород вводят в реактор в количестве, необходимом для поддержания его концентрации на уровне 33 йол.%. Мольное отношение сокатализ-атора - триизобутилалгоминия и катализатора - трехокиси хрома 3. Выход (удельный) полимера на единицу веса катализатора 4600 г/г. .Полимер непрерывно выводят из реактора в виде-расплава. Свойства полученного таким образом полимера приведены в табл.3. Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРИЗАЦИЯ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ С ПРИМЕНЕНИЕМ ДВОЙНОЙ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ | 2002 |

|

RU2304150C2 |

| РЕГУЛИРОВАНИЕ РАСПРЕДЕЛЕНИЯ H В ГОРИЗОНТАЛЬНОМ РЕАКТОРЕ С ПЕРЕМЕШИВАНИЕМ СЛОЯ | 2011 |

|

RU2554093C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКРИСТАЛЛИЧЕСКОГО ПОЛИМЕРА С ЗАРОДЫШЕОБРАЗОВАТЕЛЯМИ КРИСТАЛЛИЗАЦИИ | 2010 |

|

RU2568613C2 |

| УДАРОПРОЧНЫЙ ПРОПИЛЕНОВЫЙ СОПОЛИМЕР С ВЫСОКОЙ СКОРОСТЬЮ ТЕЧЕНИЯ РАСПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2487897C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ПРОПИЛЕНА С НИЗКИМ СОДЕРЖАНИЕМ ЛОС | 2018 |

|

RU2781427C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1993 |

|

RU2122005C1 |

| СПОСОБ ЭФФЕКТИВНОЙ ПРОДУВКИ ПОЛИМЕРНЫХ ЧАСТИЦ | 2017 |

|

RU2750609C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2000 |

|

RU2270203C2 |

| Способ получения титанированного нанесенного оксиднохромового катализатора газофазной (со)полимеризации этилена | 2023 |

|

RU2818473C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2464282C2 |

t)

Степень полидисперсности - отношение средневесового к среднечисленному молекулярному весу.

Пример 4. Пропилен подвер- .представляют собой пропилен. Темпегают полимеризации по методике,опи- ратура расплава 176,, а в секции санной в примере 1. Как рециклиру- дезактивации катализатора температуемый газ, так и охлаждающая жидкость,65 ра 204,4°С. Активный катализатор лорид титана (33 мг) и сокаталцзаторхлорид диэтилалюминйя (77 мг7 в мольном соотношении, равном 3, подают в реактор каждые 30 мня. Водород добавляют до получения концентрации его в верхней части реактора 2,$ мол.%. Температурув реакторе поддерживают 7i/7c а давление 21,1 кг/см путем регулирования температуры в конденсаторе рецикла на уровне 48,. Удельный выход полимера на 1 г катализатора 10000-г. Полученный таким образом полимер выводят из реактора в.виде расплава. Показатель текучести расплава определяют при температуре 230С и величине груза 2060 г. Этотпараметр. равен 16,4 г/10 мин. Содержание экстрагируемых (в н-гексане при температуре 68°С) составляет 4,0 вес.%. Пример 5. В этом примере полимеризации подвергают этилен по методике, описанной в примере 1, однако температура в двух секциях реактора различная: в первой секции реактора 71,1°С, во второй 98,9-110°С, что обеспечивается количеством вводимой в эти зоны охлаждающей жидкости - изопентана. В качестве катализатора используют соединение титана, на носителе, а в качестве сокатализатора - триэтилалюминий,. причем весовое соотношение сокатализатора и катализатора 3:1. , Давдение -в реакторе поддерживают 21,1 кг/см, а концентрацию водорода 40 мол.%. Удельный выход полимера б2000 г на 1 г катализатора. Показатель текучести равен 5,5 при величине отношенид пок 1зателей текучести расплава . MRjQ/MRj .равной примерно :40гИ величине спирального потока,равной 45,72 см. Полимер, характеризуемый тем же са-1.

мым показателем текучести расплава, .полученный при одинаковых температурах по реактору, имеет соотношение показателей текучести расплавов 34, а величину спирального потока 4 0,6 см.

Метод, основанный на замере величины спирального потока, является эмпирическим и его используют для оценки перерабатываемости полимера. При этом производят измерений длины потока полимера в специальной форме при регламентированных температуре.и давлении: чем больше длина спирального потока, тем лучше перерабатываемость полимера.

Таким образом, способ по изобретению позволяет получать продукт полимеризации в виде расплава с большим выходом.

Формула изобретения

Способ получения полиолефинов парофазной полимеризацией ct-олефинов или сополимеризацией их между собой, отлич ающий с я тем, что, с целью повышения эффективности процесса и получения конечного продукта в виде расплава, процесс (со)полимеризации осуществляют в парофазном реакторе и затем в практически адиабатическом режиме с вводом дополнительного мономера -в реактор Лостпо- .лимеризации.

Источники информации, принятые во внимание при экспертизе

135-4020, кл.. С 3 Р, опублик.1974 (прототип) .

Авторы

Даты

1980-12-07—Публикация

1976-01-14—Подача