Данное изобретение относится к способу непрерывной полимеризации альфа-олефинов в паровой фазе в горизонтальном охлаждаемом реакторе с перемешиваемым слоем, в частности к способу управления указанным процессом для получения твердого полимера с заданными свойствами.

В патентах США N 3957448, 39665083, 3970611, 3971768, 4021024, 4101289, 4129701 и 4640963 описаны различные варианты общего способа полимеризации по меньшей мере одного альфа-олефина в реакционной смеси, содержащей первый альфа-олефин и в случае сополимеризации второй альфа-олефин в паровой фазе в горизонтальном реакторе.

Наиболее близким аналогом изобретения является способ, заключающийся в проведении полимеризации при определенной температуре и давлении в присутствии водорода и каталитической системы, включающей твердый катализатор, содержащий первый металл, и сокатализатор, содержащий второй металл в по меньшей мере одном реакторе, в котором часть тепла, выделяющегося в процессе полимеризации, удаляется испарительным охлаждением легколетучей жидкости, причем реактор представляет собой горизонтальный реактор с круглым поперечным сечением, в центре которого вдоль длины реактора размещен связанный с приводом вал, имеющий множество расположенных перпендикулярно по отношению к внутренним стенкам реактора лопастей, не вызывающих поступательного перемещения полимерного продукта, причем в верхней части реактора выполнено по меньшей мере одно выпускное отверстие для охлаждающих газов, а в нижней части - множество впускных отверстий для рециклов паров, одно или несколько впускных отверстий для добавления катализатора, расположенных вдоль реактора; несколько впускных отверстий для охлаждающей жидкости, расположенных вдоль верхней части реактора, а также реактор снабжен средством для выгрузки полимерного продукта, расположенным на одном или обоих концах реактора (US, патент 3356667, кл. C 08 F 10/00, 1967).

При получении твердых полимеров из альфа-олефинов путем газофазной полимеризации в вышеуказанном горизонтальном охлаждаемом реакторе с перемешиваемым слоем, желательно контролировать реакцию полимеризации, чтобы обеспечить получение полимера с заданными и стабильными свойствами. Кроме того, образуется большое количество несортового полимера во время переходного периода, когда условия полимеризации меняются при переходе от получения полимера одной марки с одним набором свойств к получению полимера другой марки с другим набором свойств или от получения гомополимера к получению сополимера или наоборот.

В процессе работы вышеописанного горизонтального охлаждаемого реактора с перемешиваемым слоем возникает ряд изменений, которые могут привести к ситуации, когда изменяются параметры процесса и свойства полимера со временем меняются.

Некоторые из этих изменений обусловлены работой оператора, а другие свойственны самому процессу и вызываются обстоятельствами, находящимися вне контроля оператора. Среди ситуаций, находящихся под контролем оператора, находятся: остановка, пуск, изменение производительности и марки полимера. Изменения марки выпускаемого полимера являются очень сложными и длительными операциями. Основная причина этой сложности заключается в том, что при изменении марки нарушаются стабильные условия работы установки. Кроме того, проблема усложняется из-за того, что во время перехода может одновременно меняться несколько рабочих параметров. Например, некоторые переменные, такие как температура в реакторе, давление, подача катализатора, управляют скоростью реакции, в то время как другие, например величины парциального давления водорода и/или пропилена, управляют скоростью перехода и свойствами конечного продукта. Переход на другую марку полимера всегда связан с ростом расходов вследствии получения при этом несортового продукта.

Следовательно, для оценки стоимости расходов, связанных с переходом к выпуску другой марки, крайне желательно создать математическую модель процесса. Основным применением этой модели процесса является метод контроля, который может быть использован для уменьшения времени перехода от выпуска одной марки к выпуску другой в процессе непрерывной работы и для обеспечения безопасной работы при таком переходе. Желательно также уменьшить этот период и количество несортового полимера, образующегося во время этого периода. До сих пор такой метод управления непрерывным способом парофазной полимеризации в описанном горизонтальном охлаждаемом реакторе с перемешиваемым слоем не был описан.

Желаемый контроль процесса полимеризации чрезвычайно трудно осуществить из-за протяженности времени полимеризации в реакторе и времени, необходимого для отбора образцов полимера и измерения свойств этих образцов. Вследствие наличия такого промежутка времени условия полимеризации в реакторе в момент времени, когда измеряют свойства образца полимера, извлеченного из реактора, не обязательно совпадают с условиями полимеризации в реакторе в момент времени, когда образуется полимер, извлекаемый в виде образца из реактора, и/или когда он извлекается из реактора.

Это особенно возникает в случае, когда способ управления процессом полимеризации основывается на измерении скорости течения расплава или индекса расплава полимера согласно ASTM Test D-1238-62T. Хотя скорость течения расплава или индекс расплава является походящим параметром для контроля процесса получения большинства твердых полимеров, получаемых из альфа-олефинов, время, требующееся для получения образца для измерения и измерения индекса расплава образца, суммируется с промежутком времени полимеризации в реакторе и серьезно затрудняет управление процессом полимеризации.

Соответственно, очень желательно создать метод управления непрерывным процессом газофазной полимеризации альфа-олефинов в горизонтальном охлаждаемом реакторе с перемешиваемым слоем, который основан на измерении реального времени полимеризации в реакторе в тот же момент времени, когда осуществляется контроль. Такие способы управления описаны для систем жидкофазной полимеризации. Например, в пат. США N 33565667 описаны способ и устройство для управления условиями реакции при полимеризации альфа-олефина в жидкой фазе для получения твердого полимера с заданными свойствами. В добавление к основному реактору устройство для осуществления такого способа включает: средство для подачи катализатора и реагирующих веществ в реактор, средство для удаления потока продукта из реактора, средство для удаления тепла реакции из реактора, компьютер для регистрации выходного контрольного сигнала, ответственного за индекс расплава полимера, образующегося в реакционной смеси в данный момент, второго выходного сигнала, ответственного за усредненный индекс расплава полимера в выходящем из реактора потоке продукта, третьего выходного сигнала, ответственного за среднее процентное содержание водорода в реакционной смеси в реакторе, и средство для использования выходного сигнала, ответственного за индекс расплава полимера в данный момент, для контроля скорости добавления водорода в реактор, чтобы получить полимерный продукт с заданным индексом расплава, основываясь на заданной концентрации водорода в реакционной зоне. В этом патенте описаны также компьютерное устройство для регистрации выходного сигнала, ответственного за скорость образования полимера, и средство для контролирования скорости прибавления катализатора в реактор в зависимости от скорости образования полимера.

В патенте США N 3356667 также описано, что величина индекса расплава полимера в реакционной зоне в данный момент и величина индекса расплава полимера, выходящего из реактора, могут быть определены путем автоматического расчета этих величин по входным данным различных параметров реакционной системы. Входные данные компьютера включают: (1) концентрацию водорода в подаваемых мономерах, (2) концентрацию полимера (% твердых веществ) в реакторе, (3) температуру реакционной смеси, (4) скорость подачи мономера в реактор и (5) фактор времени для компенсации запаздывания. Скорость образования полимера также может быть использована как входной сигнал. Так, регулирование скорости подачи водорода осуществляется в ответ на изменение содержания водорода в исходной смеси, скорректированное для обозначения концентрации водорода в жидкой фазе в реакторе. Кроме того, получают выходные сигналы, ответственные за индекс расплава выходящего из реактора полимера и концентрацию водорода в реакционной жидкости.

Система контроля, описанная в патенте США N 3356667, использует как основную единицу компьютер, который служит для приема входных сигналов, ответственных за скорость подачи пропилена в реактор, концентрацию водорода в исходном пропилене, температуру реакционной жидкости в реакторе и процентное содержание твердых веществ (полимеров) в реакционной смеси в реакторе. Сигнал, ответственный за скорость подачи пропилена, сигнал, ответственный за концентрацию водорода, сигнал, ответственный за температуру реакционной смеси в реакторе, сигнал, ответственный за концентрацию полимера (% твердых веществ) и сигнал, ответственнй за скорость образования полимера, передаются в компьютер. Компьютер принимает входные сигналы из первичных измерительных приборов и вырабатывает три основных сигнала, которые прямо пропорциональны следующим переменным: (1) выходному сигналу, ответственному за концентрацию водорода в жидкой фазе реакции, (2) выходному сигналу, ответственному за индекс расплава полимера, получаемого в данный момент в реакционной смеси, и (3) выходному сигналу, ответственному за усредненный индекс расплава полимера в потоке, выходящим из реактора. Компьютер автоматически соединяет входной сигнал для выработки контрольных выходных сигналов, пропорциональных индексу расплава в данный момент, концентрации водорода в жидкой фазе реакции и индексу расплава полимера в потоке продукта, выходящего из реактора, и которые соответствуют входным сигналам.

Первый контрольный выходной сигнал, пропорциональный индексу расплава полимера, образующегося в данный момент в реакторе (данный индекс расплава), передается в устройство, регистрирующее индекс расплава. Расчетный данный индекс расплава сравнивается этим устройством с заданным желаемым индексом расплава полимера (заданный параметр) и сигнал, отвечающий за это сравнение, передается для регулирования заданного параметра устройства. По методу, описанному в пат. США N 3356667, концентрация водорода в реакторе поддерживается на уровне величины, способной обеспечить получение полимера с заданным индексом расплава.

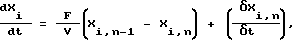

Далее в патенте США N 3614682 описан способ цифрового контроля процесса полимеризации, который осуществляется в непрерывно работающих последовательных реакторах при перемешивании, причем каждый реактор непрерывно принимает выгруженный из предыдущего реактора поток и непрерывно передает его в последующий реактор. В патенте указано, что в заданный промежуток времени компьютер начинает цикл, первая часть которого является обычным моделированием, когда изменения в переменных параметрах, происходящие в различных точках последовательных реакторов, которые не могут быть непосредственно изменены, сопровождаются периодическим интегрированием в цифровом компьютере для каждого реактора и для каждой переменной величины при помощи уравнения:

где в соответствии с пат. США N 3614682 X - переменная процесса, например, концентрация, конверсия и т.д.;

i - первый субиндекс X и означает, что это "i" из "i переменных";

n - второй субиндекс X и означает, что это величина этой переменной в "n"-ном реакторе в серии реакторов;

F - общая объемная скорость потока;

V - объем "n"-ного реактора;

t - время при данных условиях реакции;

δXi,n/δt полная c δXi,n/δt скорость формирования и затухания X в условиях "n"-ного реактора.

Полученные рассчитанные величины этих переменных вместе с непосредственно измеренными величинами других переменных затем обрабатываются компьютером и используются для регулирования скорости подачи реагентов и других условий полимеризации в серии реакторов.

Сущность изобретения

Таким образом, основной задачей данного изобретения является создание усовершенствования способа управления непрерывной газофазной полимеризации альфа-олефина в горизонтальном охлаждаемом реакторе с перемешиваемым слоем с получением твердого полимерного продукта с заданными свойствами.

В частности, задачей данного изобретения является создание способов усовершенствованного управления указанным процессом полимеризации с получением полимерного продукта, обладающего заданной скоростью течения расплава.

Дальнейшей задачей данного изобретения является создание способа усовершенствованного управления указанным процессом полимеризации с получением сополимера первого и второго мономеров с заданным содержанием второго мономера.

Дальнейшей задачей настоящего изобретения является создание усовершенствованного способа управления процессом полимеризации как в стабильном, так и в переходном режиме.

Еще одной задачей настоящего изобретения является создание усовершенствованного способа управления указанным процессом полимеризации с получением гомополимеров, статистических сополимеров и ударопрочных сополимеров.

Другие задачи и преимущества данного изобретения будут очевидны из нижеследующего описания и формулы изобретения.

Технический результат достигается тем, что в способе газофазной сополимеризации в присутствии водорода и каталитической системы, включающей твердый катализатор, содержащий первый металл, и сокатализатор, содержащий второй металл, в по меньшей мере одном реакторе, причем в реакторе, по меньшей мере, часть теплоты сополимеризации удаляют испарительным охлаждением летучей жидкости, причем реактор представляет собой горизонтальный реактор с практически круглым поперечным сечением, содержащий связанный с приводом, расположенный в центре вдоль реактора вал с множеством расположенных рядами лопастей, установленных перпендикулярно к внутренним стенкам реактора, практически не вызывающих поступательного движения полимерного продукта, находящегося в реакторе; одно или несколько отверстий для охлаждающих газов, расположенных вдоль верхней части реактора; множество отверстий для поступления рецикловых паров, расположенных в нижней части реактора, для возвращения в цикл непрогеагировавшего первого мономера и непрореагировавшего второго мономера; одно или несколько отверстий для добавления катализатора, расположенных вдоль реактора; множество отверстий для ввода охлаждающей жидкости, расположенных в верхней части реактора, и приспособления для удаления полимерного продукта на одном или обоих концах реактора.

Согласно настоящему изобретению осуществление реакции сополимеризации двух альфа-олефинов контролируется для того, чтобы в каждом реакторе происходило образование конкретного полимерного продукта с заданными величинами скорости течения расплава полимера и массового содержания второго мономера, управлением реакцией сополимеризации как в стационарном, так и при нестационарных режимах, при которых

a1) определяют соотношения между скоростью течения расплава сополимерного продукта, выходящего из реактора, и первым набором параметров, который включает скорость введения охлаждающей жидкости и рецикловых паров в каждую зону реактора, теплоту сополимеризации реактора, скрытую теплоту испарения охлаждающей жидкости в реакторе, общую массу сополимерного продукта, накопившегося в реакторе, и фракцию массы сополимера в каждой зоне реактора, мольное отношение водорода к первому мономеру в паровой фазе в реакторе, мольное отношение второго мономера к первому мономеру в паровой фазе в реакторе, мольное отношение второго металла к первому металлу, введенных в реактор, молекулярные массы первого и второго мономеров, относительные реактивности первого и второго мономеров при образовании сополимера, и температуру и давление в реакторе;

b1) регулируют указанный первый набор параметров;

c1) проводят расчет скорости течения расплава сополимера, выходящего из реактора, в соответствии с данными первого набора параметров и вышеуказанных соотношений,

d1) устанавливают значения, по меньшей мере, одной из переменных величин при работе реактора в интервале между минимальным и максимальным ее значением для корректировки рассчитанной скорости течения расплава сополимера, выходящего из реактора, до заданного значения, причем в качестве указанных переменных величин в реакторе используют мольное отношение второго мономера к первому в паровой фазе реактора в интервале - 0,0005-0,5, мольное отношение водорода к первому мономеру в паровой фазе в реакторе в интервале ≈ 0,0005-0,08, мольное отношение второго металла к первому металлу, введенных в реактор, в интервале ≈ 14-200, скорость введения охлаждающей жидкости в каждую зону реактора в интервале ≈ 5-50 кг/с, отношение скорости введения рециклового пара к скорости введения охлаждающей жидкости в каждую зону реактора в интервале ≈ - 0,05-0,3 и температуру в реакторе в интервале ≈ 20-100oC.

При проведении гомополимеризации также осуществляют управление реакцией полимеризации как в стационарном, так и в нестационарных режимах, при котором:

a1) определяют соотношение между скоростью течения расплава полимерного продукта, выходящего из реактора, и первым набором параметров, который включает скорость введения охлаждающей жидкости и рецикловых паров в каждую зону реактора, теплоту полимеризации реактора, скрытую теплоту испарения охлаждающей жидкости в реакторе, общую массу полимерного продукта, накопившегося в реакторе, и фракцию массы указанного полимера в каждой зоне реактора, мольное отношение водорода к мономеру в паровой фазе в реакторе, мольное отношение второго металла к первому металлу, введенных в реактор, молекулярную массу мономера, и температуру и давление в реакторе;

b1) регулируют указанный первый набор параметров;

c1) проводят расчет скорости течения расплава полимера, выходящего из такого реактора, исходя из первого набора параметров и указанных соотношений;

c1) устанавливают значения, по меньшей мере одной из переменных величин при работе реактора в интервале между минимальным и максимальным ее значением для того, чтобы скорректировать рассчитанную скорость течения расплава полимера, выходящего из реактора, до заданного значения, прием в качестве переменных величин в реакторе включают мольное отношение водорода к мономеру в паровой фазе в реакторе в интервале ≈ 0,0005-0,08, мольное отношение второго металла к первому металлу, введенных в реактор, в интервале ≈ 14-200, скорость введения охлаждающей жидкости в каждую зону реактора в интервале ≈ 5-50 кг/с, отношение скорости введения рециклового пара к скорости введения охлаждающей жидкости в каждую зону реактора в интервале ≈ 0,05-0,3, и температуру в реакторе в интервале ≈ 20-100oC.

Краткое описание чертежей.

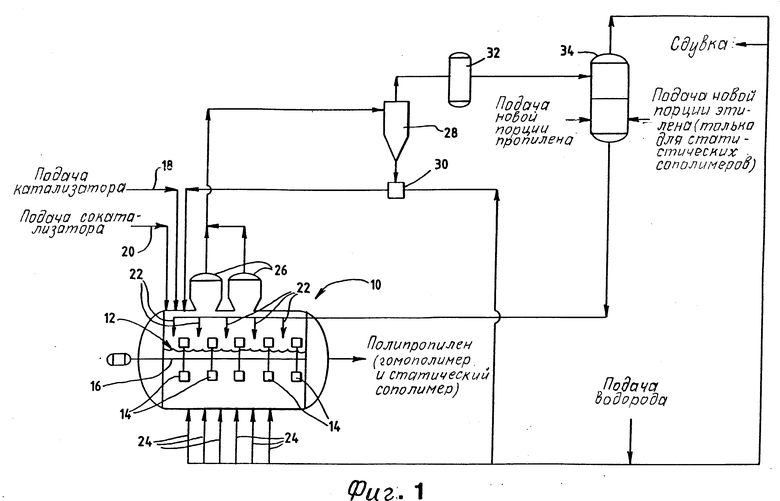

На фиг. 1 приведено схематическое изображение единственного горизонтального охлаждаемого реактора с перемешиваемым слоем, а также сопутствующего оборудования, используемых согласно настоящему изобретению для полимеризации или для сополимеризации пропилена и этилена с получением сополимера пропилена с этиленом.

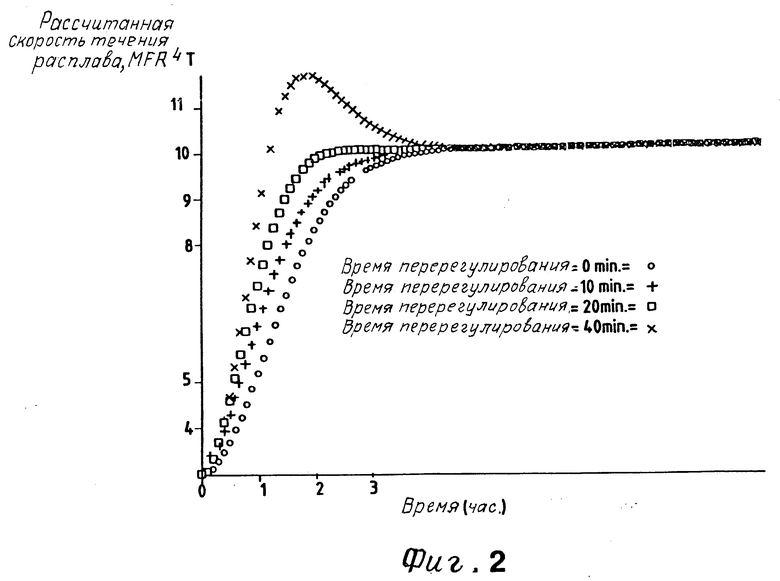

На фиг. 2 представлен график зависимости расчетных скоростей течения расплава полипропилена, извлекаемого из реактора от времени в переходный период, когда мольное отношение водорода к пропилену вначале увеличивается до уровня, при котором получаемый в стабильном режиме полипропилен характеризуется скоростью текучести расплава, равной 3, до уровня, при котором получаемый в стабильном режиме полипропилен характеризуется скоростью текучести расплава, равной 10. Следует иметь в виду, что в некоторых случаях могут быть опущены детали, не являющиеся необходимыми для уяснения настоящего изобретения. Кроме того, конечно, изобретение не ограничивается конкретными вариантами, описанными ниже.

Подробное описание предпочтительных вариантов изобретения.

Данное изобретение относится к способу управления процессом непрерывной газофазной полимеризации альфа-олефина в горизонтальном охлаждаемом реакторе с перемешиваемым слоем.

Способ по настоящему изобретению используют при работе с по меньшей мере одним горизонтальным реактором с круглым поперечным сечением, содержащим расположенный в центре вал, простирающийся вдоль каждого такого реактора, к которому прикреплены несколько расположенных рядом лопастей, практически не вызывающих поступательного движения полимера, содержащегося в таком реакторе, и расположенных перпендикулярно и на небольшом расстоянии от внутренних стенок реактора; приводные устройства для указанного вала в каждом таком реакторе; одно или несколько выпускных отверстий для отходящего газа, расположенных в верхней части каждого реактора; несколько впускных отверстий для возвращаемых в цикл паров, расположенных вдоль донной части реактора; одно или несколько отверстий для добавления катализатора и сокатализатора, расположенных вдоль каждого реактора; несколько впускных отверстий для охлаждающей жидкости, расположенных вдоль верхней части каждого реактора, через которые охлаждающая жидкость может быть введена в каждой такой реактор; и средства для отвода полученного продукта на одном или обоих концах каждого реактора, предпочтительно, на одном конце такого реактора.

Процесс полимеризации с использованием единственного горизонтального реактора для получения гомополимера, например полипропилена и статического сополимера, например сополимера пропилена с этиленом, схематически показан на фиг.1.

На фиг. 1 сосуд, в котором происходит полимеризация, представляет собой горизонтальный цилиндрический реактор 10, содержащий, например, порошкообразный полипропилен 12, перемешиваемый плоскими лопастями 14, установленными на центральном валу 16. Реактор 10 работает под внутренним давлением 200-400 ф/дюйм2 (14,06 - 28,12 кг/см2) и температуре 50-90oC.

Уровень порошка в реакторе 10 поддерживают на величине, равной ≈ 40-60% от общей высоты реактора, а катализатор и сокатализатор подают в реактор 10 по линиям 18 и 20. По одной из линий в реактор сверху может быть, также, введен модификатор, например, силан. Температуру в реакторе контролируют при помощи возвращаемого в цикл жидкого пропилена, который разбрызгивается на слой полимера в нескольких отверстиях 22. Охлаждающий жидкий пропилен испаряется после поглощения тепла реакции полимеризации. Рецикловый газ возвращается на дно реактора 10 через ряд впускных отверстий 24.

Свежий водород вводится в газовый компрессор (не показан) и в реактор для регулирования скорости текучести расплава.

Испарившийся пропилен покидает реактор через два больших приемника 26, связанных с верхней частью реактора 10. Приемники 26 сконструированы так, что позволяют выходить из реактора 10 только очень мелким частицам. Газы мелкие частицы полимера подают в циклон 28. Частицы полимера, отделившиеся от газа, затем возвращаются в реактор 10, в его верхнюю часть, при помощи эжектора 30. Газ поступает в конденсатор 32.

Отходящий из реактора газ частично конденсируется в горизонтальном конденсаторе 32. Газ и жидкость конденсатора 32 разделяются в сепараторе 34. Часть рециклового газа сдувается на контроль для удаления пропана, накопившегося в системе. Таким образом, в паровом пространстве реактора поддерживается постоянное парциальное давление пропилена. Оставшийся газ слегка подогревается в нагревателе (не показан) для предотвращения до его смешения с водородом и сжимается в компрессоре рециклового газа (не показан). Большая часть потока из компрессора рециклового газа поступает опять в реактор 10, а небольшая часть - в эжектор 30, который возвращает частицы полимера, удаленные из циклона 28. Свежая порция пропилена, содержащего небольшое количество пропана (примесь), подается в сепаратор 34. Охлаждающая жидкость возвращается в реактор 10 при помощи насоса (не показан), что обеспечивает постоянное давление в форсунках 22 для охлаждающей жидкости и постоянный уровень разбрызгиваемой жидкости. Порошок полипропилена периодически выгружают из реактора 10 на фильтр (не показан).

При получении статистических сополимеров поток этилена вводят в сепаратор 34, как это показано на фиг.1. Этилен вместе с пропиленом возвращается в реактор 10 при помощи компрессора. Какая-то часть этилена будет выходить из реактора 10 с газом, который сдувается для удаления накопившихся примесей (пропана и этана). Порошок статистического сополимера выгружают из реактора на фильтр (не показан).

Для цели данного изобретения описанный горизонтальный охлаждаемый реактор с перемешиваемым слоем рассматривается как ряд зон, причем каждая такая зона характеризуется во время нестабильных условий работы тем, что частицы полимера в ней имеют одинаковые свойства, и каждой такой зоне предшествует и после каждой такой зоны следует соседняя зона с частицами, обладающими одинаковыми свойствами, но отличными от свойств частиц в каждой рассматриваемой зоне. Таким образом, какое-либо свойство конкретного полимера остается постоянным в одной такой зоне, но изменяется при переходе из этой зоны в следующую. Таким образом, зоны рассматриваются как непрерывно работающие перемешиваемые реакторы в соответствии с подходом, детально рассмотренным в главе 9 "Nonideal Flow" в публикации O.Levenspiel, Chemical Reaction Engineering, John Wiley and Sons, New York, 1972, p.253-325. Число зон в описанном горизонтальном реакторе, используемом в способе по настоящему изобретению, определяется в соответствии с методами и расчетами на стр.290-304 указанной публикации.

В данном контексте, если это особо не оговаривается, термин "полимеризация" означает как гополимеризацию, так и сополимеризацию, а термин "полимер" обозначает гополимер и сополимер.

Способ по данному изобретению используют при стереоспецифической полимеризации альфа-олефинов, содержащих 3 и более атомов углерода, например, пропилена, бутена-1, пентена-1,4-метилпентена-1 и гексена-1, а также их смесей с этиленом. Способ по данному изобретению особенно эффективен при стереоспецифической полимеризации пропилена или его смесей с этиленом или высшим альфа-олефином. Согласно изобретению высококристаллические гомополимеры или сополимеры альфа-олефинов получают при контактировании, по меньшей мере, одного альфа-олефина с катализатором, описанным ниже, при определенных условиях. Такие условия включают температуру и время, давление (-ия) мономера (-ов), исключение загрязнения катализатора, использование агентов передачи цепи для контроля молекулярных весов полимера и другие условия, хорошо известные специалистам в данной области.

Согласно настоящему изобретению полимеризацию следует проводить при температурах, достаточно высоких для достижения разумных скоростей полимеризации и для избежания длительного времени пребывания в реакторе, но не настолько высоких, чтобы привести к образованию больших количеств статистических продуктов вследствие слишком больших скоростей полимеризации. Обычно используют температуры в интервале от 0 до 120oC, предпочтительно 20-95oC для обеспечения высокой производительности. Более предпочтительно осуществлять полимеризацию при температуре 50-80oC.

Полимеризацию альфа-олефина согласно данному изобретению осуществляют при давлении паров мономера, равном атмосферному или выше. Давление мономеров не должно быть ниже давления паров при температуре полимеризации альфа-олефина и обычно давление мономеров находится в интервале 20-600 ф/дюйм2(1,4-42,2 кг/см2).

Количество катализатора или компонента катализатора, используемых согласно данному изобретению, меняется в зависимости от размера реактора, полимеризующегося мономера, используемого катализатора и других факторов, хорошо известных специалисту.

Обычно, катализатор или компонент катализатора используют в количестве 0,2-0,02 мг на грамм образующегося полимера.

Катализаторы Циглера, используемые при получении полиолефинов, согласно данному изобретению, обычно содержат два основных компонента: (а) соединение переходного металла IV-VI групп Периодической системы элементов и (б) металлорганическое соединение или гибрид металла I-II группы периодической системы. Особенно предпочтительны такие, которые содержат в качестве компонента галоидные соединения титана или ванадия и металлорганическое соединение. Компоненты (а) и (б) могут быть на носителе или могут быть денатурированы с помощью денатурирующего агента, например, донора электронов. В качестве катализаторов Циглера, согласно данному изобретению, могут быть использованы соединения, описанные, например, в пат. США N 3257332, 3826792, 3113115, 3546133, 4125698, 4071672, 4071674, 3642746, 3051690, 3058963 и пат. Великобритании N 1140646. В то же время, как для полимеризации олефинов, в частности, пропилена, с получением твердых полимеров могут быть использованы различные металлорганические системы или твердые катализаторы, часто предпочтительно применять катализатор, который включает комбинацию алкилалюминия и галогенидтитана, предпочтительно, диалкилалюминийхлорид или бромид, включая смеси двух галогенидов, у которых алкильные группы содержат от 1 до 12 атомов углерода каждый, и хлорид титана. Наиболее предпочтительная каталитическая система представляет собой смесь диэтилалюминийхлорида и комплекса хлорида титана. Комплекс хлорида титана предпочтительно представляет собой тетрахлорид титана, восстановленный алюминием, образовавшийся при взаимодействии алюминия с тетрахлоридом титана. TiCl4, восстановленный алюминием, может рассматриваться как композиция TiCl3-χAlCl3, где χ - число в интервале от 0,1 до 1,0. Подходящим методом получения такого материала является восстановление тетрахлорида титана металлическим алюминием по формуле 3TiCl3-AlCl3. Эта реакция обычно осуществляется при повышенной температуре, например, при температуре 149-343oC, предпочтительно, при 191-232oC.

В общем, катализаторы, наиболее пригодные для способа по данному изобретению, являются очень активными и обеспечивают высокий выход в расчете на катализатор. В эту группу включены сокатализаторы или металлорганические соединения IA, IIA и IIIA групп Периодической системы и катализаторы на основе переходных металлов. Сокатализаторы алкилалюминия особенно пригодны и это могут быть триалкилалюминий или алкилалюминий галогенид, например, диалкилалюминийхлорид.

Катализатор на основе переходного металла может быть соединением металла IV или V группы, например, соединением титана или ванадия, соединением IV группы, например, окисью хрома или молибдена или может быть одним из описанных катализаторов, нанесенных на подложку на основе магния или такую подложку, как окись алюминия, двуокись кремния или двуокись кремния - окись алюминия. Предпочтительные катализаторы и сокатализаторы - это катализаторы, обеспечивающие высокий выход. Под высоким выходом подразумевается то, что это катализаторы и сокатализаторы, остатки которых не должны быть удалены из продуктов полимеризации.

Более конкретно, каталитическая система, используемая по данному изобретению, содержит катализатор или компонент катализатора, описанный ниже, и компонент сокатализаторра, содержащий металлалкил с металлом IIA или IIIA группы. Металлалкилы IIA и IIIA групп, пригодные для использования в качестве компонента сокатализатора, являются соединениями формулы MRm, где M - металл IIA или IIIA группы, каждый R - независимо друг от друга является алкилом C1-C20 и "m" соответствует валентности M.

Примерами таких металлов M являются магний, кальций, цинк, кадмий, алюминий и галлий. Примерами радикалов R являются метил, этил, бутил, гексил, децил, тетрадецил и эйкозил.

В качестве компонентов катализатора предпочтительны алкилы металлов IIA и IIIA групп - алкилы магния, цинка или алюминия, причем алкилы содержат 1-12 атомов углерода.

Конкретными примерами таких соединений являются Mg(CH3)2, Mg(C2H5)2, Mg(C2H5(C4H9), Mg(C4H9)2, Mg(C6H13)2, Mg(C12H25)2, Zn(CH3)2,

Zn(C2H5)2, Zn(C4H9)2, Zn(C4H9)(C8H17), Zn(C6H13)2), Zn(C6H13)3) and Al(C12H25)3.

Более предпочтительны алкилы магния, цинка или алюминия, содержащие 1-6 атомов C в алкиле. Лучшие результаты достигаются при использовании триалкилалюминия, содержащего 1-6 атомов C в алкиле и, в частности, триметилалюминий, триэтилалюминий и триизобутилалюминий или их смесь.

Если желательно, могут быть использованы алкилы металлов, имеющие один или несколько атомов галогена или гидридные группы, например, этилалюминийдихлорид, диэтилалюминийхлорид, этилалюминийсесквихлорид, диэтилалюминийгидрид, диизобутилалюминийгидрид и т.п.

В добавление к катализатору или компоненту катализатора и компоненту сокатализатора каталитическая система, используемая в способе по данному изобретению, обычно включает алифатический или ароматический органосилан. Подходящим классом органосиланов является или (1) R1(R2)xSi(OR4)y (OR5)zR1(R2)xSi(OR4)y (OR5)z, где R1 и R2 имеют одно и то же или разное значение и являются каждый изопропилом, изобутилом, вторбутилом, третбутилом, изопентилом, третпентилом, неопентилом, фенилом, томилом, нафтилом или циклоC(R3)2n-1, где циклоC - циклобутил, циклопентил, или циклогексилл, связанный с атомом кремния, и R3 - водород или C1-C5-алкил и является заместителем в циклоалифатическом кольце и где n=4, 5 или 6, когда циклоалифатическое кольцо - циклобутил, циклопентил или циклогексил соответственно, R4 и R5 - одинаковые или разные радикалы и каждый из них может быть метилом, изопропилом ил втор.- или третбутилом и где y=1, 2 или 3 и z=0 или 1, y+z=2 или 3 и x=3-(y+z). Предпочтительно z=0, y=2, R4 - метил или третбутил, x=1, и R1 и R2 - оба изопропилы, изобутилы, третбутилы, изопентилы, третпентилы или неопентилы.

Обычно в качестве силана, используемого как внешний модификатор, применяют диизопропилдиметоксисилан, диизобутилдиметоксисилан, ди-третбутилдиметоксисилан, третбутилтриметоксисилан, диизопентилдиметоксисилан, ди-третпентилдиметоксисилан, динеопентилдиметоксисилан, неопентилтриметоксисилан, изобутилизопропилдиметоксисилан, изобутилтретбутилдиметоксисилан и изопропилтретбутилдиметоксисилан и ди-п-толилдиметоксисилан. Предпочтительно в качестве внешнего модификатора использовать диизопропилдиметоксисилан или ди-третбутилдиметоксисилан.

Указанный силан присутствует в каталитической системе, применяемой по способу согласно данному изобретению, при молярном отношении металла сокатализатора к силану, равном от ≈1, предпочтительно от ≈3 до ≈50, предпочтительно до ≈30.

Таким образом, типичная каталитическая система для полимеризации или сополимеризации альфа-олефинов по способу, согласно данному изобретению, образуется при соединении титансодержащего катализатора или компонента катализатора на носителе, описанном ниже, и вышеуказанного алкилалюминия с вышеописанным силаном. Обычно атомные отношения алюминий - титан в таких каталитических системах находятся в интервале от ≈10 до ≈500 и, предпочтительно ≈30-400. Обычные мольные отношения алюминий силан в таких каталитических системах равны ≈3-30.

Компоненты титансодержащего катализатора, особенно пригодные для целей данного изобретения, наносятся на нерастворимые в углеводородах магнитсодержащие соединения, которые могут быть в комбинации с электронодонорным соединением в качестве внутреннего модификатора. Такие компоненты титансодержащего катализатора полимеризации олефинов на носителе обычно образуются при взаимодействии галогенида титана (IV), магнийсодержащего соединения и электронодонорного соединения (последнее не обязательно).

Кроме того, как описано ниже, такой титансодержащий продукт реакции на подложке далее может быть обработан или модифицирован измельчением или путем дальнейшей химической обработки дополнительным электронодонорным соединением или кислотой Льюиса.

Подходящие магнитсодержащие соединения включают галогениды магния; продукт реакции галогенида магния, например, хлорида или бромида магния с органическим соединением, например, спиртом или эфиром органической кислоты, или с металлорганическим соединением металлов I-III групп, алкоголяты магния или магниталкилы.

Одно подходящее магнитсодержащее соединение, описанное в пат. США N 4277370, основано на, по меньшей мере, одном алкоголяте магния, который может быть предварительно обработан, по меньшей мере, одним модификатором, например, минеральной кислотой или ангидридом серы, металлорганическим, халькогенидным производным сернистого водорода или органическими кислотами и их эфирами. Такое магнитсодержащее соединение может быть продуктом предварительной обработки, по меньшей мере, одного алкоголята магния, по меньшей мере, одного алкила металла II или IIIA группы, по меньшей мере, одним модификатором, таким как минеральная кислота или ангидрид серы, металлорганическое халькогенидное производное сернистого водорода, органические кислоты или эфиры органических кислот. Твердый алкоксид магния может быть размолот перед дальнейшей обработкой. В другом случае можно осуществить взаимодействие этоксида магния с ароматическим эфиром, например, фенилбензоатом перед дальнейшей обработкой кислотой Льюиса.

Другой приемлемый компонент катализатора описан в заявке США N 674966, поданной 26 декабря 1984 г. Компонент катализатора, описанный в этой заявке, получают при комплексообразовании алкилмагния с особым классом затрудненных ароматических эфиров, например, этил-2,6-диметилбензоатом, с последующей реакцией с совместимым осаждающим агентом, например, тетрахлоридом кремния и подходящим соединением титана (IV) в комбинации с органическим электронодонорным соединением в подходящем растворителе.

Другой подходящий и предпочтительный компонент катализатора описан в заявке США N 875180, поданной 17.06.1986 г., являющейся продолжением заявки США N 741858, поданной 6 июня 1985 г., которая, в свою очередь, была продолжением заявки США N 629910, поданной 9 июля 1984 г. и N 592910, поданной 23 марта 1984 г. (теперь вышеописанный пат. США N 4540679).

Подходящие компоненты твердого катализатора, описанные выше, являются только примерами многих твердых магнийсодержащих нерастворимых в углеводородах компонентов катализатора на основе галогенидов титана, пригодных согласно данному изобретению и известных из уровня техники.

Данное изобретение не ограничивается конкретными катализаторами на носителе или компонентами катализатора.

Соединения титана (IV), пригодные при приготовлении твердых титансодержащих компонентов катализатора, представляют собой галогениды и галоидалкоголяты титана, содержащие 1-20 атомов C на алкоголятную группу. Если желательно, можно использовать смеси соединений титана. Предпочтительны галогениды и галоидалкоголяты титана, содержащие 1-8 атомов C в алкоголятной группе. Примеры таких соединений включают TiCl4, TiBr4, Ti(OCH3)Cl3, Ti(OC2H5)Cl3, Ti(OC4H9)Cl3, Ti(OC6H5)Cl3, Ti(OC6H13)Br3, Ti(OC8H17)Cl3,

Ti(OCH3)2Br2, Ti(OC2H5)Cl2, Ti(OC6H13)2Cl2, Ti(OC8H17)2Br2, Ti(OCH3)3Br, Ti(OC2H5)3Cl, Ti(OC4H9)3Cl, Ti(OC6H13)3Br, Ti(OC8H17)3Cl. Наиболее предпочтительны тетрагалогениды титана, в частности, тетрахлорид титана (TiCl4).

Органические электронодонорные соединения, пригодные в качестве внутренних модификаторов при приготовлении стереоспецифических компонентов титансодержащих катализаторов на носителе, могут быть органическими соединениями, содержащими один или несколько атомов кислорода, азота, серы и фосфора.

Такие соединения включают органические кислоты, эфиры органических кислот, спирты, простые эфиры, альдегиды, кетоны, амины, аминоокиси, амиды, тиолы и различные эфиры и амиды фосфорных кислот и т.п. Если это желательно, можно использовать смеси органических электронодоноров. Конкретные примеры пригодных кислородсодержащих электронодонорных соединений включают органические кислоты и эфиры. Пригодные органические кислоты содержат от 1 до 20 атомов углерода и 1-4 карбоксильных группы. Предпочтительными электронодонорными соединениями, используемыми в качестве внутренних модификаторов, являются C1-C6-алкиловые эфиры ароматических моно- и дикарбоновых кислот и галоид-, гидроксил-, оксо-, алкил-, алкокси-, арил- и арилоксизамещенных ароматических моно- и дикарбоновых кислот. Среди них предпочтительны алкиловые эфиры бензойной и галоидбензойной кислот, у которых алкил содержит 1-6 атомов C, например, метилбензоат, метилбромбензоат, этилбензоат, этилхлорбензоат, этилбромбензоат, бутилбензоат, изобутилбензоат, гексилбензоат, циклогексилбензоат. Другие предпочтительные эфиры включают п-анизат и метил-п-толуат.

Особенно предпочтительным ароматическим эфиром является диалкилфталат, у которого алкил содержит от 2 до 10 атомов углерода. Примерами предпочтительных фталатов являются диизобутилфталат, этилбутилфталат, диэтилфталат и ди-н-бутилфталат.

Электронодонорный компонент, который может быть использован в качестве внутреннего модификатора при приготовлении твердого компонента катализатора используют в количестве ≈ 0,001-1,0 м на г-а титана, предпочтительно, ≈ 0,005-0,9 м на г-а титана. Лучшие результаты достигаются, когда это значение равно ≈ 0,01-0,8 м на г-а титана.

Хотя это и не требуется, твердый продукт реакции, полученный как описано, может контактировать с, по меньшей мере, одной жидкой кислотой Льюиса до начала полимеризации. Такие кислоты Льюиса, используемые согласно данному изобретению, являются жидкими при температурах обработки и имеют достаточную высокую кислотность Льюиса, чтобы удалять примеси, например, непрореагировавшие исходные вещества и слабо связанные с поверхностью твердого продукта реакции соединения. Предпочтительные кислоты, Льюиса включают галогениды металлов III-V групп, являющиеся жидкими при температурах до ≈ 170oC. Конкретными примерами таких соединений являются BCl3, AlCl3, TiCl4, TiBr4, SiCl4, GeCl4, SnCl4, PCl3 и SbCl3.

Предпочтительными кислотами Льюиса являются TiCl4 и SiCl4. Можно, если это желательно, применять смеси кислот Льюиса. Такие кислоты Льюиса можно использовать в современном разбавителе.

Способ управления протеканием вышеуказанной реакции полимеризации с получением полимерного продукта, имеющего заданные характеристики, по меньшей мере, одной величины скорости текучести расплава полимера и весового процентного содержания второго мономера, если он есть, согласно данному изобретению, для каждого реактора включает:

(a1) определение отношений между скоростью текучести расплава полимерного продукта, извлекаемого из такого реактора, и первым набором параметров, включающих скорости введения охлаждающей жидкости и рециклового пара в каждую зону такого реактора, теплоту полимеризации в таком реакторе, скрытую теплоту испарения охлаждающей жидкости в таком реакторе, общую массу конкретного полимерного продукта в таком реакторе и фракцию указанной общей массы полимера в каждой зоне такого реактора, мольное отношение водорода к первому мономеру, предпочтительно, пропилену, в паровой фазе в таком реакторе, мольное отношение второго мономера, предпочтительно этилена, к первому мономеру, предпочтительно, пропилену, в паровой фазе в таком реакторе, мольное отношение вышеуказанного второго металла к первому металлу, вводимому в такой реактор, молекулярные веса первого и второго мономеров, относительные реактивности первого и второго мономеров при образовании сополимера, если происходит сополимеризация, и температуру и давление в таком реакторе;

(b1) регулирование этого первого набора параметров;

(c1) расчет скорости текучести полимера, извлекаемого из такого реактора на основе первого набора параметров, регулируемых на стадии (b1) и отношений со стадии (a1),

и (d1) точного установления значения, по меньшей мере, одной из рабочих переменных величин в интервале от минимального до максимального его значения для того, чтобы установить рассчитанную скорость течения расплава полимера, выходящего из такого реактора на заданном значении, причем такие переменные величины представляют собой мольное отношение второго мономера к первому, если происходит сополимеризация, в паровой фазе в таком реакторе в интервале ≈ 0,0005-0,5, предпочтительно, для статистических полимеров в интервале ≈ 0,004 - 0,03 и, предпочтительно, для ударопрочных сополимеров в интервале ≈ 0,02 - 0,4; мольное отношение водорода к первому мономеру в паровой фазе в таком реакторе в интервале ≈ 0,0005 - 0,08, предпочтительно, ≈ 0,0002 - 0,08; мольное отношение второго металла к первому металлу, вводимый в такой реактор, в интервале ≈ 14 - 200, предпочтительно ≈ 60 - 120; скорость введения охлаждающей жидкости в каждую зону такого реактора в интервале ≈ 5 - 50 кг/с, предпочтительно, 15 - 35 кг/с; отношение скорости введения рециклового пара к скорости введения охлаждающей жидкости в каждую зону такого реактора в интервале ≈ 0,05 - 0,3, предпочтительно, ≈ 0,1 - 0,2 и температуру в каждом реакторе в интервале ≈ 20 - 100oC, предпочтительно ≈ 50 - 80oC.

Предпочтительно, способ по данному изобретению дополнительно для каждого используемого реактора включает:

(a2) определение отношений между процентным (весовым) количеством второго мономера в сополимере, если происходит сополимеризация, выходящим из реактора, и вторым набором параметров, включающим скорости введения охлаждающей жидкости и рециклового пара в каждую зону реактора, теплоту полимеризации в таком реакторе, скрытую теплоту испарения охлаждающей жидкости в таком реакторе, общую массу накопившегося в таком реакторе полимера и фракцию такого полимера в каждой зоне такого реактора, мольное отношение второго мономера к первому мономеру в паровой фазе в таком реакторе, относительные реактивности первого и второго мономеров при образовании сополимера и молекулярные веса первого и второго мономеров;

(b2) регулирование такого второго набора параметров;

(c2) расчет весового процентного количества второго мономера в сополимере, выходящем из такого реактора, исходя из второго набора параметров, регулируемых на стадии (b2) и отношений со стадии (a2),

и (d2) установление значения, по меньшей мере, одной из рабочих переменных величин в интервале между ее минимальным и максимальным значением для того, чтобы установить заданное значение весового процентного количества второго мономера в сополимере, выходящем из такого реактора, причем такие переменные величины представляют собой мольное отношение второго мономера к первому мономеру в паровой фазе в таком реакторе в интервале ≈ 0,0005 - 0,5, предпочтительно, ≈ 0,004 - 0,03 для статистических сополимеров, и предпочтительно, ≈ 0,2 - 0,4 для ударопрочных сополимеров; скорость введения охлаждающей жидкости в каждую зону такого реактора в интервале ≈ 5 - 50 кг/с, предпочтительно, 15 - 35 кг/с и отношение скорости введения рецикловых паров к скорости введения охлаждающей жидкости в каждую зону такого реактора в интервале ≈ 0,058 - 0,3, предпочтительно, ≈ 0,1 - 0,2.

Согласно наиболее предпочтительному варианту, согласно данному изобретению способ управления протеканием указанной реакции полимеризации для каждого используемого реактора включает:

(a3) определение температуры и давления в реакторе;

(b3) определение мольных отношений:

(1) водорода к первому мономеру в паровой фазе в таком реакторе,

(2) второго мономера к первому мономеру в паровой фазе в таком реакторе,

и (3) вышеуказанного второго металла к первому металлу, вводимым в такой реактор;

(c3) определение скоростей (в вес.ч. на единицу времени) введения охлаждающей жидкости и рецикловых паров в каждую зону такого реактора;

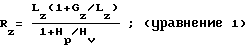

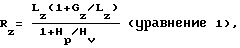

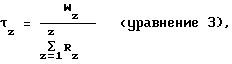

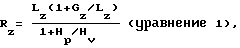

(d3) определение скорости образования полимерного продукта в каждой зоне такого реактора по уравнению:

где

z - порядковый номер в интервале от 1 до N;

Rz - скорость образования полимерного продукта в зоне Z;

Lz - скорость введения охлаждающей жидкости в зону Z;

Gz - скорость введения рециклового пара в зону Z;

Hv - теплота полимеризации в зоне Z;

Hv - скрытая теплота испарения охлаждающей жидкости в зоне Z;

(e3) определение массы накопившегося в каждой зоне полимерного продукта, - указанная масса полимера, исходя из части от общей массы накопившегося в реакторе полимера, находящейся в каждой такой зоне, и общей массы накопившегося в таком реакторе полимерного продукта по уравнению:

Wz = fzW ( уравнение 2),

где

W - общая масса накопившегося в реакторе полимера;

fz - указанная фракция (доля) в зоне Z такого реактора,

Wz - накопившегося в каждой зоне Z;

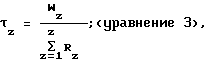

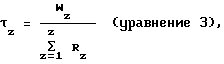

(f3) - определение константы времени для каждой зоны каждого реактора по уравнению:

где τz - константа времени в зоне Z;

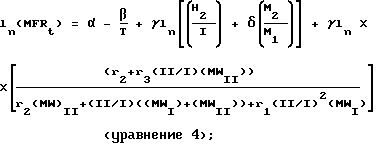

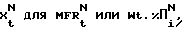

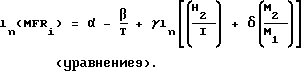

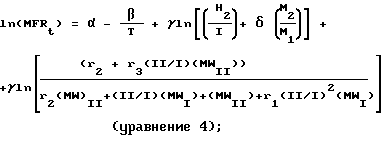

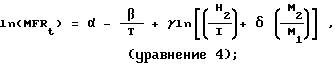

(g3) для полимерного продукта, образующегося мгновенно в таком реакторе в любой момент стабильной работы или переходного периода определение, по меньшей мере, одного значения относящейся к данному моменту скорости течения расплава полимера или относящегося к данному моменту весового процентного содержания мономера по уравнениям:

где MFRt - относящаяся к данному моменту скорость течения расплава полимера, образующегося в таком реакторе в данный момент;

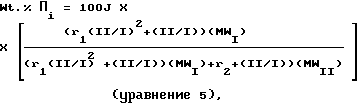

Wt. %Пi - относящееся к данному моменту времени процентное содержание второго мономера в полимерном продукте, образующемся в реакторе в этот момент,

T - температура в градусах Цельсия;

H2// - мольное отношение водорода к первому мономеру в паровой фазе в таком реакторе,

M2/M1 - мольное отношение второго металла к первому металлу, введенных в реактор;

II/I - мольное отношение второго мономера к первому, в паровой фазе в таком реакторе;

MWII - молекулярный вес второго мономера в паровой фазе в таком реакторе;

J - фракция ударопрочного сополимера, который представлен статистическим сополимерным компонентом;

α, β γ, δ, r1, r2 и r3 - константы, зависящие от вида каталитической системы и реактора, определяемые опытным путем.

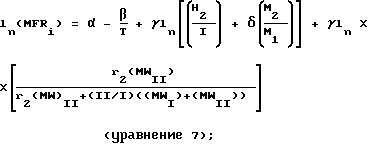

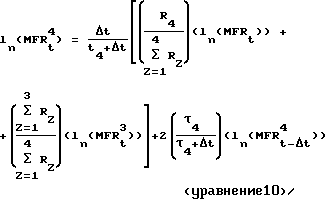

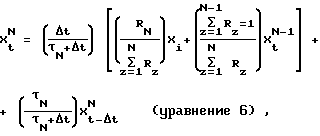

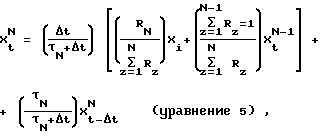

(h3) определение величины X для полимерного продукта, выходящего из последней зоны N такого реактора по уравнению:

где N - порядковый номер последней зоны такого реактора;

N-1 - порядковый номер предыдущей зоны;

X

Δt - временной интервал отбора образца;

Xi- относящаяся к данному моменту величина ln(MFRt) или Wt.%Пi, определенные по уравнениям 4 или 5 соответственно;

X

X

(i3) определение разности между  рассчитанными по уравнению 6, и заданной ее величиной и в зависимости от этой разности установление:

рассчитанными по уравнению 6, и заданной ее величиной и в зависимости от этой разности установление:

(1) по меньшей мере, одной переменной из: температуры, II/I, H2/I, M2/M1, Lz или Gz/Lz для MFR

(2) по меньшей мере, одной из переменных: II/I, Lz или Gz/Lz для Wt.%П

для того, чтобы уменьшить разность до заданного приемлемого значения.

Когда используются два последовательных реактора, зоны первого реактора нумеруются, начиная с Z=1 для зоны 1, а зоны второго реактора нумеруются, начиная с числа, следующего за номером последней зоны первого реактора. Таким образом, N - номер последней зоны в последнем реакторе.

Уравнения 1-6 применимы для систем, использующих или один реактор для полимеризации одного мономера, предпочтительно пропилена, с получением гомополимера или для полимеризации двух мономеров, предпочтительно пропилена и этилена, с получением сополимера, или два последовательных реактора, в которых первый мономер, предпочтительно пропилен, полимеризуется в первом реакторе с получением гомополимера, который затем передается во второй реактор, где статистический сополимер встраивается в указанный гомополимер путем сополимеризации первого мономера, предпочтительно пропилена, со вторым мономером, предпочтительно этиленом, с образованием ударопрочного сополимера.

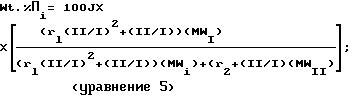

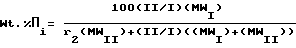

Когда для получения гомополимера или статистического сополимера используют один реактор, уравнения 4-5 упрощаются, преобразуясь в следующие уравнения 7 и 8 соответственно:

(уравнение 8).

Когда для образования гомополимера используют только один реактор, уравнением 7 упрощается, преобразуясь в уравнение 9:

Для производства указанных вычислений температуру полимеризации можно измерять при помощи термопар или RTD, давление в процессе полимеризации можно измерять при помощи датчика давления, число молей водорода, первого мономера и второго мономера в паровой фазе реактор можно определить методом газовой хроматографии пара, выходящего из реактора, число молей первого и второго металла, вводимых в реактор, можно определить расходомерами, расположенными на соответствующих линиях, ведущих в реактор, а также, состав вводимых катализатора и сокатализатора;

массу накопившегося в реакторе продукта можно определить из эмпирических корреляций от прямой пропорциональности общей накопившейся в реакторе массы W до амперной нагрузки, требуемой для приведения в движение вала в реакторе или других обычных подходящих приспособлений, а скорости введения охлаждающей жидкости и рециклового пара в реактор могут быть определены расходомерами на соответствующих линиях, ведущих в реактор.

Величины Hp и Hv в конкретном реакторе зависят от конкретных температуры, давления и типа реакции полимеризации в этом реакторе. Например, когда образуется гомополимер пропилена, Hp = 24,9 ккал/моль, пропилен обычно применяется как охлаждающая жидкость и имеет Hv, равную 3 ккал/моль. Когда получают сополимер пропилена и этилена, Hv зависит от конкретного состава образующегося сополимера и обычно равна 24,9 - 25,4 ккал/моль, в качестве охлаждающей жидкости обычно используют смесь пропилена и этилена, имеющую Hv, которая зависит от относительных количеств пропилена и этилена и обычно составляет 3-4 кал/моль.

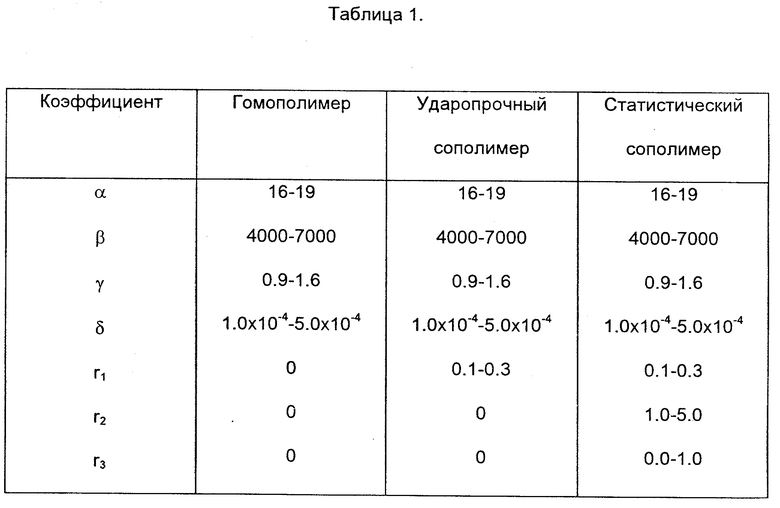

Величины α, β γ, δ, r1, r2 и r3 в уравнениях 4-9 для гомополимеров, статистических сополимеров и ударопрочных сополимеров представлены в таблице.

В процессе вышеуказанных измерений для каждой зоны конкретного реактора определяют константы и отношения Rz, Wz и τz с использованием уравнений 1, 2 и 3 соответственно и затем для такого реактора рассчитывают относящуюся к данному моменту величину, по меньшей мере, одного InMFRi или Wt.%IIi с использованием уравнений 4 или 5 соответственно. Эти величины затем используют в уравнении 6 для расчета величины X

Величина характеристики, рассчитанной по уравнению 6, затем сравнивается с заданным ее значением и в зависимости от величины разности между рассчитанным и заданным значением делается корректировка, чтобы уменьшить эту разность до приемлемого значения или ниже этого значения. Обычно эта корректировка определяется пропорционально интегральным регулятором или пропорциональным интегральным дифференциальным регулятором.

Вид переменных параметров, которые подвергаются регулированию, зависит от контролируемого свойства. В частности, когда осуществляется корректировка в зависимости от разности между рассчитанным и заданным значениями скорости течения расплава, регулируется значение по меньшей мере, одной из переменных: температуры, H2/II, II/I, MII/MI, Lz или Gz/Lz, предпочтительно, H2/I или MII/MI и, наиболее предпочтительно, H2/I, для уменьшения или сведения к минимуму этой разности. Например, для увеличения скорости течения расплава увеличивают отношение H2/I.

Когда осуществляется корректировка в зависимости от разности между рассчитанным и заданным значениями Wt.%II, регулируется значение, по меньшей мере, одной из величин: II/I, Lz или Gz/Lz, предпочтительно, II/I, для того, чтобы уменьшить или свети к минимуму эту разность. Например, для увеличения Wt.%II при постоянном значении MFR увеличивают II/I и снижают H2/I.

Уравнения 1 и 6 выведены на основе балансов массы и энергии вокруг каждой зоны каждого реактора. Уравнение 2 и 3 являются определениями, а уравнения 4 и 5 выведены из кинетической модели процесса полимеризации. Уравнение 1-6 иллюстрируют для каждого реактора соотношения между (a) скоростью течения расплава полимерного продукта (гомополимера или сополимера), выходящего из этого реактора и (b) первым набором параметров, включающих скорости введения охлаждающей жидкости и рецикловых паров в каждую зону такого реактора, теплоту полимеризации в таком реакторе, скрытую теплоту испарения охлаждающей жидкости в таком реакторе, общую массу накопившегося в таком реакторе продукта, и фракцию (долю) от общей массы такого продукта в каждой зоне такого реактора, мольное отношение водорода к первому мономеру в паровой фазе в таком реакторе, мольное отношение мономера к первому в паровой фазе в таком реакторе, мольное отношение второго металла к первому металлу, вводимых в реактор, молекулярные веса первого и второго мономеров, относительные реактивности первого и второго мономеров при образовании сополимера, если происходит сополимеризация, и температуру и давление в реакторе.

Уравнения 1-6 также иллюстрируют для каждого реактора соотношения между (a) весовым процентным содержанием второго мономера в сополимере, выходящем из реакторе, если происходит сополимеризация, и (b) вторым набором параметров, включающим: скорости введения охлаждающей жидкости и рециклового пара в каждую зону такого реактора, теплоту полимеризации в таком реакторе, скрытую теплоту испарения охлаждающей жидкости в таком реакторе, общую массу полимерного продукта, накопившегося в таком реакторе и долю этого продукта в каждой зоне такого реактора, мольное отношение второго мономера к первому мономеру в паровой фазе такого реактора, относительные реактивности первого и второго мономеров при образовании сополимера, если происходит сополимеризация, и молекулярные веса первого и второго мономеров.

Измеряемые величины Lz, Gz, W, τz , T, H2, I, II, Mi и MII, сообщенные или определенные величины Hp, Hv, MW1 и MWII и эмпирически определенные величины α, β γ, δ, r1, r2 и r3 - подставляются в уравнения 1-5 для определения величин Rz, Wz и τz и величин, характерных для данного момента MFR и Wt. %II для каждой зоны такого реактора.

Эти величины затем подставляются в уравнение 6 для расчета величины характеристики X

Так, для одного реактора, имеющего четыре зоны, ln(MFR

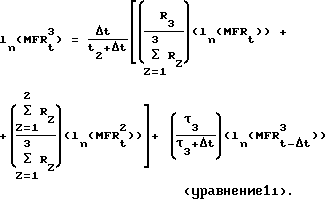

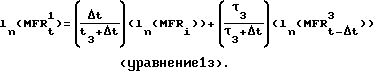

Однако, уравнение (10) включает вычисление характерной для данного момента величины In(MFRt) для зоны 3 реактора, что в свою очередь требует расчета характерных для данного момента величин In(MFRt) для каждой из первой и второй зон по уравнениям:

для зоны 3:

для зоны 2:

для зоны 1:

Когда, например, используют два реакторе, расчеты по уравнениям 1-6 должны быть сделаны для каждого реактора. Например, при производстве ударопрочного сополимера пропилена и этилена первый реактор используют для полимеризации пропилена с образованием гомополимера пропилена, который затем перемещают во второй реактор, где образуется статистический сополимер пропилена с этиленом в присутствии гомополимера из первого реактора, в результате чего образуется привитой ударопрочный сополимер.

В этом случае для первого реактора уравнения 4 преобразуется в уравнение 9, а уравнение 5 не применяется. Таким образом, результаты, полученные по уравнениям 1-3 и 9, применяют в уравнении 6 для расчета In(MFR

Значение In(MFR

(1) - фракции (1-j), умноженной на величину In(MFR

Рассмотрим теперь фиг.2 для иллюстрации важного преимущества способа по данному изобретению, этот рисунок представляет моделирование процесса получения гомомополимера пропилена в единственном горизонтальном охлаждаемом реакторе с перемешиваемым слоем, содержащим четыре зоны. Были проверены несколько вариантов увеличения отношения водорода к пропилену от величины, необходимой для получения марки гомополимера с MFR=3, до величины, необходимой для получения марки гомополимера с MFR=10.

На фиг.2 представлены зависимости величин In(MFR

В основном случае (без перерегулирования) упомянутое отношение водорода к пропилену было увеличено обычным образом от величины, необходимой для получения полимера с MFR=3 в стабильном режиме, до величины, необходимой для получения полимера с MFR=10 в стабильном режиме. В трех других случаях величина указанного отношения была увеличена до значения, превышающего величину, необходимую для получения полипропилена с MFR=10 в стабильном режиме, при попытке уменьшить время перехода на стабильный режим. Время перерегулирования, равное 10, 20 и 40 мин было использовано для иллюстрации того, что продолжительность перерегулирования должна быть оптимизирована для достижения снижения времени перехода от первого этапа стабильного режима получения полипропилена с MFR=3 до второго этапа стабильного режима получения полипропилена с MFR=10.

Выбирая величины изменения отношения водорода к пропилену из уравнения 9 как необходимые для получения характерного для данного момента значения MFR, равного 30, можно ясно видеть преимущество перерегулирования, заключающееся в уменьшении времени перехода, о чем свидетельствуют рассчитанные по уравнению 6 значения (MFR

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1990 |

|

RU2114864C1 |

| КАТАЛИЗАТОР ИЛИ КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 1993 |

|

RU2103277C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2009 |

|

RU2517711C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ПОЛИМЕРОВ С РЕГУЛИРУЕМЫМ КОМПОЗИЦИОННЫМ РАСПРЕДЕЛЕНИЕМ | 2005 |

|

RU2356912C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В СУСПЕНЗИОННОЙ ФАЗЕ | 2008 |

|

RU2469048C2 |

| ПОЛИМЕРИЗАЦИЯ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ С ПРИМЕНЕНИЕМ ДВОЙНОЙ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ | 2002 |

|

RU2304150C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2464282C2 |

| РЕГУЛИРОВАНИЕ РАСПРЕДЕЛЕНИЯ H В ГОРИЗОНТАЛЬНОМ РЕАКТОРЕ С ПЕРЕМЕШИВАНИЕМ СЛОЯ | 2011 |

|

RU2554093C2 |

| Полипропиленовая композиция с превосходной адгезией лакокрасочного покрытия | 2017 |

|

RU2721832C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2011 |

|

RU2572625C2 |

Изобретение относится к способу непрерывной парофазной полимеризации альфа-олефинов в горизонтальном охлаждаемом реакторе с перемешиваемым слоем, в частности к способу управления указанным процессом для получения твердого полимера с заданными свойствами. Способ управления протекания реакции (со) полимеризации, имеющей заданные характеристики по меньшей мере одной величины скорости текучести расплава и массового процентного содержания второго мономера при образовании сополимера для каждого реактора включает: (а1) определение отношения между скоростью текучести расплава полимерного продукта и набором параметров, включающих скорости введения охлаждающей жидкости и рециклового пара, скрытую теплоту испарения охлаждающей жидкости, общую массу конкретного полимерного продукта в реакторе и фракцию общей массы полимера в каждой зоне реактора, мольное отношение водорода к первому мономеру, мольное отношение второго металла сокатализатора к первому металлу катализатора каталитической системы и температуру и давление в реакторе, (b1) регулирование набора параметров; (с1) расчет скорости текучести полимера, выходящего из реактора на основе набора параметров, регулируемых на стадии (b1), и отношений со стадии (а1); и (d1) точного установления значения по меньшей мере одной из рабочих переменных величин в интервале от минимального до максимального значения для установления и корректировки рассчитанной скорости течения расплава полимера до заданного значения. До сих пор такой усовершенствованный метод управления непрерывным способом парофазной полимеризации в описанном горизонтальном охлаждаемом реакторе с перемешиванием не был известен. 2 с. и 9 з.п. ф-лы, 2 ил., 1 табл.

a1) определяют соотношения между скоростью течения расплава сополимерного продукта, выходящего из реактора, и первым набором параметров, который включает скорость введения охлаждающей жидкости и рецикловых паров в каждую зону реактора, теплоту сополимеризации реактора, скрытую теплоту испарения охлаждающей жидкости в реакторе, общую массу сополимерного продукта, накопившегося в реакторе, и фракцию массы сополимера в каждой зоне реактора, мольное отношение водорода к первому мономеру в паровой фазе в реакторе, мольное отношение второго мономера к первому мономеру в паровой фазе в реакторе, мольное отношение второго металла к первому металлу, введенных в реактор, молекулярные массы первого и второго мономеров, относительные реактивности первого и второго мономеров при образовании сополимера, и температуру и давление в реакторе;

b1) регулируют указанный первый набор параметров;

c1) проводят расчет скорости течения расплава сополимера, выходящего из реактора, в соответствии с данными первого набора параметров и вышеуказанных соотношений;

d1) устанавливают значения по меньшей мере одной из переменных величин при работе реактора в интервале между минимальным и максимальным ее значением для корректировки рассчитанной скорости течения расплава сополимера, выходящего из реактора, до заданного значения, причем в качестве указанных переменных мономера к первому в паровой фазе реактора в интервале ≈ 0,0005 - 0,5, мольное отношение водорода к первому мономеру в паровой фазе в реакторе в интервале ≈ 0,0005 - 0,08, мольное отношение второго металла к первому металлу, введенных в реактор, в интервале ≈ 14 - 200, скорость введения охлаждающей жидкости в каждую зону реактора в интервале ≈ 5 - 50 кг/с, отношение скорости введения рециклового пара к скорости введения охлаждающей жидкости в каждую зону реактора в интервале ≈ 0,05 - 0,3 и температуру в реакторе в интервале ≈ 20 - 100oC.

a2) определение соотношений между массовым процентным содержанием второго мономера в полимерном продукте, выходящем из реактора, и вторым набором параметров, включающим скорости введения охлаждающей жидкости и рециклового пара в каждую зону реактора, теплоту сополимеризации в реакторе, скрытую теплоту испарения охлаждающей жидкости в реакторе, общую массу полимерного продукта, накопившегося в реакторе, фракцию этой массы в каждой зоне реактора, мольное отношение второго мономера к первому мономеру в паровой фазе в реакторе, относительные реактивности первого и второго мономеров при образовании сополимера и молекулярные веса первого и второго мономеров;

b2) регулирование значений такого второго набора параметров;

c2) расчет массового процентного содержания второго мономера в сополимерном продукте, выходящем из такого реактора, исходя из второго набора параметров, указанных соотношений;

d2) установление значения по меньшей мере одной из переменных величин при работе реактора в интервале между минимальным и максимальным ее значением для того, чтобы скорректировать массовое процентное содержание второго мономера в сополимере, выходящем из реактора, до заданного значения, причем указанные переменные величины включают мольное отношение второго мономера к первому мономеру в паровой фазе в таком реакторе в интервале ~ 0,0005 - 0,5, скорость введения охлаждающей жидкости в каждую зону такого реактора в интервале ~ 5 - 50 кг/с и отношение скорости введения рециклового пара к скорости введения охлаждающей жидкости в каждую зону такого реактора в интервале ~ 0,05 - 0,3.

a3) определяют температуру и давление в реакторе;

b3) определяют следующие мольные соотношения: (1) водорода к первому мономеру в паровой фазе в таком реакторе, (2) второго мономера к первому мономеру в паровой фазе в таком реакторе, (3) второго металла к первому металлу, вводимых в реактор;

c3) определяют скорости введения каждой части охлаждающей жидкости и рециклового пара в каждую зону реактора в мас.ч. на единицу времени,

d3) определяют скорость образования сополимерного продукта в каждой зоне реактора по уравнению:

где z - порядковый номер в интервале от 1 до N;

Rz - скорость образования сополимерного продукта в зоне z;

Lz - скорость введения охлаждающей жидкости в зону z;

Gz - скорость введения рециклового пара в зону z;

Hp - теплота сополимеризации в зоне z;

Hv - скрытая теплота испарения охлаждающей жидкости в зоне z,

e3) определяют общую массу сополимерного продукта, накопившегося в каждой зоне такого реактора, исходя из фракции этой общей массы сополимерного продукта в каждой зоне такого реактора и общей массы сополимерного продукта, накопившегося в таком реакторе:

Wz = fzW (уравнение 2),

где W - общая масса накопившегося в реакторе сополимера,

fz - указанная фракция (доля) в зоне z такого реактора;

Wz - накопившегося в каждой зоне z,

f3) определяют константу времени для каждой зоны такого реактора

где τz - константа времени в зоне z;

3) определяют по меньшей мере одно из характерных для данного момента значений скорости течения расплава и массового процентного содержания второго мономера в сополимерном продукте, образующемся в данный момент в реакторе, в любой момент стабильного или переходного режима работы:

где MFRt - относящаяся к данному моменту скорость течения расплава сополимера, образующегося в таком реакторе в данный момент;

Wt. % Пi - относящиеся к данному моменту времени процентное содержание второго мономера в сополимерном продукте, образующемся в реакторе в этот момент;

T - температура;

H2/1 - мольное отношение водорода к первому мономеру в паровой фазе в таком реакторе;

M2/M1 - мольное отношение второго металла к первому металлу, введенных в реактор;

II/I - мольное отношение второго мономера к первому в паровой фазе в таком реакторе;

MW1 - молекулярный вес первого мономера;

MW11 - молекулярный вес второго мономера;

J - фракция ударопрочного сополимера, который представлен статистическим сополимерным компонентом;

α, β, γ, δ, r1, r2, и r3 - константы, зависящие от вида каталитической системы и реактора, определяемые опытным путем;

h3) определяют величину X для сополимерного продукта, выходящего из реактора:

где N - номер последней зоны такого реактора;

N - 1 - номер предшествующей зоны;

X

t - интервал времени отбора образцов,

Xi - характерная для данного момента ln(MFRt) или Wt.% Пi, определенная по уравнениям 4 и 5 соответственно;

X

X

и i3) определяют разность между X

(2) по меньшей мере одну из величин: II/I, L2, G2/L2 для Wt% П

a1) определяют соотношения между скоростью течения расплава полимерного продукта, выходящего из реактора, и первым набором параметров, который включает скорость введения охлаждающей жидкости и рецикловых паров в каждую зону реактора, теплоту полимеризации реактора, скрытую теплоту испарения охлаждающей жидкости в реакторе, общую массу полимерного продукта, накопившегося в реакторе, и фракцию массы указанного полимера в каждой зоне реактора, мольное отношение водорода к мономеру в паровой фазе в реакторе, мольное отношение второго металла к первому металлу, введенных в реактор, молекулярную массу мономера и температуру и давление в реакторе. b1) регулируют указанный первый набор параметров, c1) проводят расчет скорости течения расплава полимера, выходящего из реактора, исходя из первого набора параметров и указанных соотношений; d1) устанавливают значения по меньшей мере одной из переменных величин при работе реактора в интервале между минимальным и максимальным ее значением для того, чтобы скорректировать рассчитанную скорость течения расплава полимера, выходящего из реактора, до заданного значения, причем в качестве переменных величин в реакторе используют мольное отношение водорода к мономеру в паровой фазе в реакторе интервале ~ 0,0005 - 0,08, мольное отношение второго металла к первому металлу, введенных в реактор, в интервале ~ 14 - 200, скорость введения охлаждающей жидкости в каждую зону реактора в интервале ~ 5 - 50 кг/с, отношение скорости введения рециклового пара к скорости введения охлаждающей жидкости в каждую зону реактора в интервале ~ 0,05 - 0,3 и температуру в реакторе в интервале ~ 20 - 100oC.

a) определяют температуру и давление в реакторе;

b) определяют следующие мольные отношения: (1) водорода к первому мономеру в паровой фазе в таком реакторе, (2) второго металла к первому металлу, вводимых в реактор;

c) определяют скорости введения каждой части охлаждающей жидкости рециклового пара в каждую зону реактора в мас.ч. на единицу времени,

d) определяют скорость образования полимерного продукта в каждой зоне реактора по уравнению

где z - порядковый номер в интервале от 1 до N;

Rz - скорость образования полимерного продукта в зоне z;

Lz - скорость введения охлаждающей жидкости в зону z;

Gz - скорость введения рециклового пара в зону z;

Hp - теплота сополимеризации в зоне z;

Hv/- скрытая теплота испарения охлаждающей жидкости в зоне z,

e) определяют общую массу полимерного продукта, накопившегося в каждой зоне такого реактора, исходя из фракции общей массы сополимерного продукта в каждой зоне такого реактора и общей массы сополимерного продукта, накопившегося в таком реакторе:

Wz = fzW (уравнение 2),

где W - общая масса накопившегося в реакторе полимера;

fz - указанная фракция (доля) в зоне z такого реактора;

Wz - накопившегося в каждой зоне z;

f) определяют константу времени для каждой зоны такого реактора:

где τz - константа времени в зоне z;

g) определяют характерное для данного момента значение скорости течения расплава в полимерном продукте, образующемся в данный момент в реакторе, в любой момент стабильного или переходного режима работы

где MFRt - относящаяся к данному моменту скорость течения расплава сополимера, образующегося в таком реакторе в данный момент;

T - температура;

H2/1 - мольное отношение водорода к первому мономеру в паровой фазе в таком реакторе;

M2/M1 - мольное отношение второго металла к первому металлу, введенных в реактор;

MW1 - молекулярный вес первого мономера;

α, β, γ, δ - константы, зависящие от вида каталитической системы и реактора, определяемые опытным путем;

h) определение величины X для полимерного продукта, выходящего из реактора:

где N - номер последней зоны такого реактора;

N - 1 - номер предшествующей зоны;

X

t - интервал времени отбора образцов,

Xi - характерная для данного момента ln(MFRi) определенная по уравнению 4;

X

и i) определяют разность между X

10. Способ по п. 8, отличающийся тем, что первым мономером является пропилен.

| US 3356667 A, 1967 | |||

| Автомат для чистовой обработки конического конца стержня малого диаметра (например, пуансона, цапф оси) | 1959 |

|

SU124333A1 |

| EP 0328826 A, 1988 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭМАЛЕВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 0 |

|

SU398706A1 |

| EP 0257316 A, 1988 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ | 0 |

|

SU194311A1 |

Авторы

Даты

1998-11-20—Публикация

1993-05-27—Подача