Область техники, к которой относится изобретение

Настоящее изобретение относится к катализаторам полимеризации олефинов, включающим атом металла, связанный с по меньшей мере двумя атомами группы 15 (использовалась Периодическая система Менделеева в соответствии Международной патентной классификации от 1989 г.), и к их применению в газовой или суспензионной фазе при получении полиолефинов.

Предпосылки создания изобретения

Широкое промышленное внедрение металлоценовых катализаторов получения полиолефинов (причем металлоцен представляет собой каталитическое соединение переходного металла на основе циклопентадиенила) привело к возросшему интересу к созданию неметаллоценовых гомогенных катализаторов, в особенности для применения при проведении экономичных процессов в газовой или суспензионной фазе. Эта область техники вызывает больше чем академический интерес, поскольку новые, неметаллоценовые катализаторы для газовой или суспензионной фазы могут проложить более легкий, более экономически эффективный путь к доступным в настоящее время продуктам и обеспечивают также благоприятную возможность для разработки технологии и создания продуктов, которые превосходят то, что может быть достигнуто с помощью металлоценовых катализаторов для газовой или суспензионной фазы.

Среди неметаллоценовых катализаторов получения полиолефинов наибольшее внимание привлекли анионные полидентатные гетероатомные лиганды. Классы примечательных бидентатных анионных лигандов, которые образуют активные катализаторы полимеризации, включают лиганды серий N-N- и N-O-. Примеры неметаллоценовых катализаторов этих типов включают амидопиридины (Kempe, R., "Aminopyridinato Ligands - New Directions and Limitations", 80th Canadian Society for Chemistry Meeting, Windsor, Онтарио, Канада, 1-4 июня 1997 г., Kempe, R. и др., Inorg.Chem. 1996, том 35, 6742). Подобным же образом интерес представляют недавние сообщения Jordan и др. о катализаторах получения полиолефинов на основе гидроксихинолинов (Bei, X.; Swenson, D.C.; Jordan, R.F., Organometallics 1997, 16, 3282) даже несмотря на то, что каталитическая активность предложенных Jordan гидроксихинолиновых катализаторов низка.

Schrock и др. в US 5889128 описывают способ живой полимеризации олефинов в растворе с использованием инициаторов, включающих атом металла и лиганд, содержащий два атома группы 15 и атом группы 16 или три атома группы 15. Так, в частности, в примерах 9 и 10 представлена полимеризация этилена в растворной фазе с использованием {[NON]ZrMe} [MeB(С6Н5)3] или {[NON]ZrMe(PhNMe2)] [В(С6H4)3].

В ЕР-А1 893454 описаны не нанесенные на носитель амидные соединения переходных металлов, используемые в сочетании с активаторами для полимеризации олефинов в растворной фазе.

Согласно работе Repo и др., опубликованной в Macromolecules 1997, 30, 171-175, для полимеризации этилена применяли нанесенные и не нанесенные на носители варианты этиленбис(салипилидениминато)цирконийдихлорида в сочетании с метилалюмоксаном.

Таким образом, в данной области техники существует потребность в способах получения полиолефинов в газовой и суспензионной фазах с использованием новых и других каталитических систем, нанесенных на носители.

Краткое изложение сущности изобретения

Настоящее изобретение относится к каталитическому соединению и каталитической системе, включающей носитель, активатор и металлсодержащее каталитическое соединение.

Одним из объектов изобретения является каталитическая система, включающая носитель, активатор и металлсодержащее каталитическое соединение, включающее атом металла из групп с 3 по 14, связанный с по меньшей мере одной анионной уходящей группой, а также связанный с по меньшей мере двумя атомами группы 15, по меньшей мере один из которых также связан с атомом группы 15 или 16 посредством другой группы, которая может быть углеводородной С1-С20группой, гетероатомсодержащей группой, атомом кремния, германия, олова, свинца, фосфора или галогена, где атом группы 15 или 16 может быть ни с чем не связан или также связан с водородным атомом, группой, содержащей атом группы 14, с атомом галогена или гетероатомсодержащей группой и где каждый из двух атомов группы 15 также связан с циклической группой и может быть, что необязательно, связан с атомом водорода, галогена, гетероатомом, гидрокарбильной группой или гетероатомсодержащей группой.

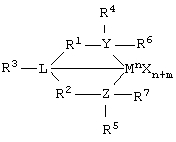

Настоящее изобретение относится к полимеризации олефинов в газовой и суспензионной фазах с использованием каталитической системы для полимеризации олефинов, включающей активатор, носитель и соединение переходного металла, отвечающее формуле:

в которой

М обозначает атом переходного металла групп с 3 по 12, или металла группы 13, или основной группы 14,

каждый Х независимо обозначает анионную уходящую группу,

n обозначает степень окисления М,

m обозначает формальный заряд лиганда YZL,

Y обозначает атом элемента группы 15,

Z обозначает атом элемента группы 15,

L обозначает атом элемента группы 15 или 16,

R1 и R2 каждый независимо обозначает углеводородную С1-С20группу, гетероатомсодержащую группу, атом кремния, германия, олова, свинца, фосфора или галогена,

R1 и R2 могут быть связанными между собой,

R3 отсутствует или обозначает атом водорода, группу, содержащую атом элемента группы 14, атом галогена или гетероатомсодержащую группу,

R4 и R5 каждый независимо обозначает арильную группу, замещенную арильную группу, циклическую алкильную группу, замещенную циклическую алкильную группу или полициклическую систему, а

R6 и R7 каждый независимо отсутствует или обозначает атом водорода, галогена или гетероатом, гидрокарбильную группу или гетероатомсодержащую группу.

Понятием "формальный заряд лиганда YZL" обозначают заряд всего лиганда без металла и уходящих групп X.

Выражение "R1 и R2 могут быть связанными между собой" означает, что R1 и R2 могут быть непосредственно связаны друг с другом или могут быть связаны между собой посредством других групп.

Предпочтительным активатором является алюминийалкил, алюмоксан, модифицированный алюмоксан, некоординационный анион, боран, борат или их сочетание.

Другим объектом изобретения является каталитическое соединение, представляющее собой соединение переходного металла, отвечающее вышеприведенной формуле.

Подробное описание изобретения

Настоящее изобретение относится к каталитическому соединению (металлсодержащий катализатор) и к каталитической системе, включающей носитель, активатор и металлсодержащий катализатор. Этот металлсодержащий катализатор проявляет неожиданную способность закрепляться на носителе, активироваться активатором, неожиданную устойчивость к нежелательным воздействиям и каталитическую активность при нанесении на носитель и активировании. Само каталитическое соединение описано ниже со ссылкой на его сочетание с активатором.

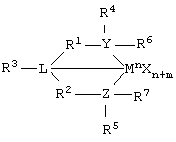

В предпочтительном варианте активатор объединяют с соединением, отвечающим формуле:

в которой

М обозначает атом переходного металла групп с 3 по 12, или металла группы 13, или основной группы 14, предпочтительно металла группы 4, 5 или 6, предпочтительнее циркония или гафния,

каждый Х независимо обозначает анионную уходящую группу, предпочтительно водородный атом, гидрокарбильную группу, гетероатом или атом галогена,

n обозначает степень окисления М, предпочтительно +3, +4 или +5, предпочтительнее +4,

m обозначает формальный заряд лиганда YZL, предпочтительно 0, -1, -2 или -3, предпочтительнее -2,

L обозначает атом элемента группы 15 или 16, предпочтительно азота,

Y обозначает атом элемента группы 15, предпочтительно азота или фосфора,

Z обозначает атом элемента группы 15, предпочтительно азота или фосфора,

R1 и R2 каждый независимо обозначает углеводородную С1-С20группу, гетероатомсодержащую группу, включающую до двадцати углеродных атомов, атом кремния, германия, олова, свинца, фосфора или галогена, предпочтительно С2-С6углеводородную группу, предпочтительно С2-С20алкильную, арильную или аралкильную группу, предпочтительнее линейную, разветвленную или циклическую С2-С20алкильную группу, R1 и R2 могут быть также связанными между собой,

R3 отсутствует или обозначает углеводородную группу, атом водорода, галогена, гетероатомсодержащую группу, предпочтительно линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 20 углеродных атомов, в более предпочтительном варианте R3 отсутствует или обозначает атом водорода,

R4 и R5 каждый независимо обозначает арильную группу, замещенную арильную группу, циклическую алкильную группу, замещенную циклическую алкильную группу, циклическую аралкильную группу, замещенную циклическую аралкильную группу или полициклическую систему, предпочтительно включающую до 20 углеродных атомов, предпочтительнее в пределах от 3 до 10 углеродных атомов, более предпочтительно С1-С20углеводородную группу, С1-С20арильную группу или С1-С20аралкильную группу, а

R6 и R7 каждый независимо отсутствует или обозначает атом водорода, галогена, гетероатом или гидрокарбильную группу, предпочтительно линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 20 углеродных атомов, а в более предпочтительном варианте отсутствует.

Аралкильную группу определяют как замещенную арильную группу.

В предпочтительном варианте группа L связана с одной из групп Y и Z, а одна из групп R1 и R2 связана с L, а не с Y или Z.

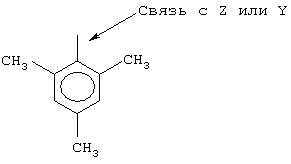

В другом варианте R3 и L не образуют гетероциклическое кольцо. В предпочтительном варианте каждый из R4 и R5 обозначает группу, отвечающую формуле:

в которой

с R8 по R12 каждый независимо обозначает водородный атом, С1-С40алкильную группу, гетероатом, гетероатомсодержащую группу, включающую до 40 углеродных атомов, предпочтительно линейную или разветвленную С1-С20алкильную группу, предпочтительнее метальную, этильную, пропильную или бутильную группу, две любые группы R могут образовывать циклическую группу и/или гетероциклическую группу. Циклическая группа может быть ароматической. В предпочтительном варианте каждый из R9, R10 и R12 независимо обозначает метальную, этильную, пропильную или бутильную группу, в предпочтительном варианте R9, R10 и R12 обозначают метальные группы, а R8 и R11 обозначают водородные атомы.

В предпочтительном варианте каждый из R4 и R5 обозначает группу, отвечающую формуле:

В этом варианте предпочтительным значением М является атом циркония или гафния, наиболее предпочтительно циркония; каждый из L, Y и Z обозначает атом азота; каждый из R1 и R2 обозначает -СН2-СН2-; R3 обозначает водородный атом; а R6 и R7 отсутствуют.

Такие соединения металлов получают по известным в данной области техники методам, таким, как те, что изложены в патенте US 5889128 и в приведенных в них ссылках, которые все включены в настоящее описание в качестве ссылок. Предпочтительный прямой синтез этих соединений включает реакцию нейтрального лиганда с MnXn (М обозначает атом металла из групп с 3 по 14, n обозначает степень окисления М, Х обозначает анионную группу, такую как галогенидная) в некоординационном или слабо координационном растворителе, таком как диэтиловый эфир, толуол, ксилол, бензол, метиленхлорид и/или гексан или другой растворитель, температура кипения которого превышает 60°С, при температуре от примерно 20 до примерно 150°С (предпочтительно от 20 до 100°С), предпочтительно в течение 24 ч или дольше, а затем обработку смеси избытком (таким, как четыре эквивалента) алкилирующего агента, такого как метилмагнийбромид, в диэтиловом эфире. Магниевые соли удаляют фильтрованием, а комплекс металла выделяют по стандартным методам.

В предпочтительном варианте выполнения настоящего изобретения предлагается способ получения соединения металла, включающий реакцию нейтрального лиганда с соединением, отвечающим формуле MnХn (где М обозначает атом металла из групп с 3 по 14, n обозначает степень окисления М, Х обозначает анионную уходящую группу), в некоординационном или слабо координационном растворителе при температуре примерно 20°С или выше, предпочтительно от примерно 20 до примерно 100°С, а затем обработку смеси избытком алкилирующего агента с последующим выделением комплекса металла. В предпочтительном варианте процесс проводят в растворителе, температура кипения которого превышает 60°С, в частности в диэтиловом эфире, толуоле, ксилоле, бензоле, метиленхлориде и/или гексане.

Далее объектом настоящего изобретения является способ получения продукта присоединения металла, включающий реакцию нейтрального лиганда с соединением, отвечающим формуле MnХn (где М обозначает Zr или Hf, n обозначает степень окисления М, Х обозначает атом галогена), в некоординационном или слабо координационном растворителе при температуре 20°С или выше, предпочтительно от примерно 20 до примерно 100°С, с последующим выделением продукта присоединения металла.

Более того, объектом настоящего изобретения является реакционный продукт взаимодействия нейтрального лиганда с соединением, отвечающим формуле MnХn (где М обозначает Zr или Hf, n обозначает степень окисления М, Х обозначает анионную уходящую группу), в некоординационном или слабо координационном растворителе при температуре 20°С или выше, предпочтительно от примерно 20 до примерно 100°С.

В предпочтительном варианте нейтральный лиганд отвечает формуле:

в которой

Y обозначает атом элемента группы 15, предпочтительно азота или фосфора,

Z обозначает атом элемента группы 15, предпочтительно азота или фосфора,

L обозначает атом элемента группы 15 или 16, предпочтительно азота,

R1 и R2 каждый независимо обозначает углеводородную С1-С20группу, гетероатомсодержащую группу, атом кремния, германия, олова, свинца, фосфора или галогена, R1 и R2 могут быть также связанными между собой,

R3 отсутствует или обозначает атом водорода, группу, содержащую атом элемента группы 14, атом галогена или гетероатомсодержащую группу,

R4 и R5 каждый независимо обозначает арильную группу, замещенную арильную группу, циклическую алкильную группу, замещенную циклическую алкильную группу или полициклическую систему, а

R6 и R7 каждый независимо отсутствует или обозначает атом водорода, галогена, гетероатом, гидрокарбильную группу или гетероатомсодержащую группу.

В предпочтительном варианте вышеуказанные соединения переходных металлов объединяют с одним или несколькими активаторами с получением каталитической системы для полимеризации олефинов. Предпочтительные активаторы включают алюминийалкильные соединения (такие как диэтилалюминийхлорид), алюмоксаны, модифицированные алюмоксаны, некоординационные анионы, атомы металлов и металлоидов группы 13 как некоординационные анионы, бораны, бораты и т.п. В объем настоящего изобретения входит применение в качестве активатора алюмоксана или модифицированного алюмоксана и/или также применение ионизирующих активаторов (нейтральных или ионогенных), таких как три(н-бутил)аммоний-тетракис(пентафторфенил)бор- и трисперфторфенилборметаллоидный предшественник, которые ионизируют нейтральное металлоценовое соединение. К другим эффективным соединениям относятся трифенилбор, триэтилбор, три-н-бутиламмонийтетраэтилборат, триарилборан и т.п. Иные эффективные соединения включают также алюминатные соли.

Существует множество способов получения алюмоксана и модифицированных алюмоксанов, неограничивающие примеры которых представлены в патентах US №№4665208, 4952540, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, 5391793, 5391529, 5693838, 5731253 и 5731451, в европейских публикациях ЕР-А 0561476, ЕР-В1 0279586 и ЕР-А 0594218 и в публикации РСТ WO 94/10180, которые все в полном объеме включены в настоящее описание в качестве ссылок.

Ионизирующие соединения могут включать активный протон или какой-либо другой катион, ассоциированный, но не координированный или только слабо координированный с оставшимся ионом ионизирующего соединения. Такие соединения и т.п. представлены в европейских публикациях ЕР-А 0570982, ЕР-А 0520732, ЕР-А 0495375, ЕР-А 0426637, ЕР-А 0500944, ЕР-А 0277003 и ЕР-А 0277004, в патентах US №№5153157, 5198401, 5066741, 5206197, 5241025, 5387568, 5384299 и 5502124 и в заявке US серийный номер 08/285380, поданной 3 августа 1994 г., которые все в полном объеме включены в настоящее описание в качестве ссылок. Другие активаторы включают те соединения, которые представлены в публикации РСТ WO 98/07515, такие как трис(2,2',2''-нонафтордифенил)фторалюминат, причем эта публикация в полном объеме включена в настоящее описание в качестве ссылки. По изобретению предусмотрено также применение сочетаний активаторов, например сочетаний алюмоксанов с ионизирующими активаторами (см., в частности, публикации РСТ WO 94/07928 и WO 95/14044 и патенты US 5153157 и 5453410, которые все в полном объеме включены в настоящее описание в качестве ссылок). Принимая во внимание цели настоящего изобретения, предусмотрено также применение таких методов активации, как с использованием облучения и т.п.

Обычно соединение переходного металла и активатор объединяют в соотношении от примерно 1000:1 до примерно 0,5:1. В предпочтительном варианте соединение переходного металла и активатор объединяют в соотношении от примерно 300:1 до примерно 1:1, предпочтительнее от примерно 10:1 до примерно 1:1; для боранов, боратов, алюминатов и т.д. в предпочтительном варианте это соотношение составляет от примерно 1:1 до примерно 10:1, а для алюминийалкильных соединений (таких как диэтилалюминийхлорид, объединенный с водой) предпочтительное соотношение равно от примерно 0,5:1 до примерно 10:1.

Способ полимеризации по изобретению

Катализаторы и каталитические системы, описанные выше, приемлемы для применения при осуществлении способа полимеризации по изобретению. Способ полимеризации по изобретению включает процесс в растворе, газовой фазе, суспензии или при их сочетании, наиболее предпочтительно процесс полимеризации в газовой фазе или суспензии.

По одному из вариантов настоящее изобретение предназначено для проведения реакций полимеризации или сополимеризации в суспензии или газовой фазе, включая полимеризацию одного или нескольких мономеров, содержащих от 2 до 30 углеродных атомов каждый, предпочтительно от 2 до 12 углеродных атомов, а более предпочтительно от 2 до 8 углеродных атомов. Изобретение особенно хорошо подходит для реакций сополимеризации, включая полимеризацию одного или нескольких таких мономеров как этилен, пропилен, бутен-1, пентен-1, 4-метилпентен-1, гексен-1, октен-1 и децен-1, 3-метилпентен-1, 3,5,5-триметилгексен-1, циклические олефины и их сочетания. К другим мономерам можно отнести виниловые мономеры, диолефины, такие как диены, полиены, норборненовый и норборнадиеновый мономеры. В предпочтительном варианте получают сополимер этилена, для чего в качестве сомономера используют по меньшей мере один альфа-олефин, содержащий от 4 до 15 углеродных атомов, предпочтительно от 4 до 12 углеродных атомов, более предпочтительно от 4 до 8 углеродных атомов, а наиболее предпочтительно от 4 до 7 углеродных атомов. По другому варианту с применением вышеописанного изобретения можно полимеризовать или сополимеризовать геминально дизамещенные олефины, описанные в WO 98/37109.

В еще одном варианте этилен или пропилен полимеризуют с по меньшей мере двумя разными сомономерами, получая тройной сополимер. Предпочтительные сомономеры представляют собой сочетание альфа-олефиновых мономеров, каждый из которых содержит от 4 до 10 углеродных атомов, более предпочтительно от 4 до 8 углеродных атомов, необязательно с по меньшей мере одним диеновым мономером. Предпочтительные тройные сополимеры включают сополимеры таких сочетаний как этилен/бутен-1/гексен-1, этилен/пропилен/бутен-1, пропилен/этилен/гексен-1, этилен/пропилен/норборнен и т.п.

В особенно предпочтительном варианте способ по настоящему изобретению предназначен для полимеризации этилена и по меньшей мере одного сомономера, содержащего от 4 до 8 углеродных атомов, предпочтительно от 4 до 7 углеродных атомов. Конкретными сомономерами являются бутен-1, 4-метилпентен-1, гексен-1 и октен-1, причем наиболее предпочтительны гексен-1 и/или бутен-1.

В процессе газофазной полимеризации, как правило, применяют непрерывный цикл, в одной части реакторной системы которого циркулирующий газовый поток, по-другому известный как рецикловый поток или псевдоожижающая среда, нагревается в реакторе за счет теплоты полимеризации. Это тепло отводят из рецикловой композиции в другой части цикла посредством охлаждающей системы вне реактора. Обычно в газофазном процессе получения полимеров с псевдоожиженным слоем через псевдоожиженный слой в присутствии катализатора в реакционных условиях непрерывно циркулирует газообразный поток, включающий один или несколько мономеров. Этот газообразный поток из псевдоожиженного слоя отводят и возвращают в реактор. Одновременно из реактора отводят полимерный продукт, а вместо полимеризованного мономера добавляют свежего мономера (см., например, патенты US №№4543399, 4588790, 5028670, 5317036, 5352749, 5405922, 5436304, 5453471, 5462999, 5616661 и 5668228, причем все они в полном объеме включены в настоящее описание в качестве ссылок).

Избыточное давление в реакторе в ходе проведения газофазного процесса можно варьировать от примерно 10 фунтов/кв.дюйм (69 кПа) до примерно 500 фунтов/кв.дюйм (3448 кПа), предпочтительно в интервале от примерно 100 фунтов/кв.дюйм (690 кПа) до примерно 400 фунтов/кв.дюйм (2759 кПа), более предпочтительно в интервале от примерно 200 фунтов/кв.дюйм (1379 кПа) до примерно 400 фунтов/кв.дюйм (2759 кПа), еще более предпочтительно в интервале от примерно 250 фунтов/кв.дюйм (1724 кПа) до примерно 350 фунтов/кв.дюйм (2414 кПа).

В ходе проведения газофазного процесса температуру в реакторе можно варьировать от примерно 30 до примерно 120°С, предпочтительно от примерно 60 до примерно 115°С, более предпочтительно в интервале от примерно 70 до примерно 110°С, а наиболее предпочтительно в интервале от примерно 70 до примерно 95°С.

На производительность катализатора или каталитической системы влияет парциальное давление основного мономера. Предпочтительное мольное процентное содержание основного мономера, этилена или пропилена, предпочтительно этилена, составляет от примерно 25 до 90 мольных %, а абсолютное парциальное давление этого мономера находится в интервале от примерно 75 фунтов/кв.дюйм (517 кПа) до примерно 300 фунтов/кв.дюйм (2069 кПа), что является типичным условием при проведении газофазного полимеризационного процесса.

В предпочтительном варианте реактор, применяемый при выполнении настоящего изобретения, и способ по изобретению обеспечивают возможность получения от более 500 фунтов полимера в час (227 кг/ч) до примерно 200000 фунтов/ч (90900 кг/ч) или больше полимера, предпочтительно больше 1000 фунтов/ч (455 кг/ч), более предпочтительно больше 10000 фунтов/ч (4540 кг/ч), еще более предпочтительно больше 25000 фунтов/ч (11300 кг/ч), еще предпочтительнее больше 35000 фунтов/ч (15900 кг/ч), однако еще более предпочтительно больше 50000 фунтов/ч (22700 кг/ч), а наиболее предпочтительно от больше 65000 фунтов/ч (29000 кг/ч) до больше 100000 фунтов/ч (45500 кг/ч).

Другие газофазные процессы, для проведения которых предназначен способ по настоящему изобретению, включают те, что представлены в патентах US №№5627242, 5665818 и 5677375 и в европейских публикациях ЕР-А 0794200, ЕР-А 0802202 и ЕР-В 0634421, которые все в полном объеме включены в настоящее описание в качестве ссылок.

В ходе проведения процесса суспензионной полимеризации обычно создают давление в интервале от примерно 1 до примерно 50 ат и даже выше и температуру в интервале от 0 до примерно 120°С. В процессе суспензионной полимеризации суспензию твердого порошкообразного полимера готовят в среде жидкого полимеризационного разбавителя, в который вводят этилен и сомономеры, а часто и водород совместно с катализатором. Суспензию, включающую разбавитель, из реактора периодически или непрерывно удаляют, летучие компоненты от полимера отделяют и необязательно после перегонки возвращают в реактор. В качестве жидкого разбавителя в полимеризационной среде, как правило, используют алкан, содержащий от 3 до 7 углеродных атомов, предпочтительно разветвленный алкан. Используемая среда в условиях полимеризации должна быть жидкой и относительно инертной. Когда применяют пропановую среду, процесс следует проводить при температуре и под давлением, которые превышают критические параметры реакционного разбавителя. Предпочтительной используемой средой является гексан или изобутан.

Предпочтительный метод полимеризации, применяемый в одном из вариантов выполнения изобретения, называют полимеризацией с продуктом в порошкообразной форме или суспензионным методом, в котором поддерживают более низкую температуру, чем та, при которой полимер переходит в раствор. Такой способ в данной области техники хорошо известен и изложен, например, в патенте US №3248179, который в полном объеме включен в настоящее описание в качестве ссылки. Предпочтительная температура в процессе с продуктом в порошкообразной форме находится в интервале от примерно 185°F (85°С) до примерно 230°F (110°С). Двумя предпочтительными методами суспензионной полимеризации являются те, которые осуществляют с применением реактора с циркуляцией, и методы с применением множества реакторов смешения, размещенных последовательно, параллельно или с сочетанием этих компоновок. Неограничивающие примеры суспензионных способов включают способы с реакторами непрерывного действия с циркуляцией или смешения. Кроме того, другие примеры суспензионных способов представлены в патенте US №4613484, который в полном объеме включен в настоящее описание в качестве ссылки.

В другом варианте суспензионный процесс проводят непрерывно в реакторе с циркуляцией. Катализатор в виде суспензии в изобутане или в форме сухого легкосыпучего порошка через одинаковые промежутки времени инжектируют в контур реактора, который сам заполнен циркулирующей суспензией растущих полимерных частиц в изобутановом разбавителе, содержащем мономер и сомономер. В качестве средства регулирования молекулярной массы можно добавлять необязательный водород. В зависимости от целевой плотности полимера в реакторе поддерживают манометрическое давление от примерно 525 до 625 фунтов/кв.дюйм (от 3620 до 4309 кПа) и температуру в интервале от примерно 140 до примерно 220°F (от примерно 60 до примерно 104°С). Тепло реакции отводят через стенку контура, поскольку значительная часть реактора выполнена в форме трубы с двойной рубашкой. Суспензию из реактора через одинаковые интервалы времени или непрерывно удаляют в последовательно размещенные нагретый сосуд для мгновенного однократного равновесного испарения под низким давлением, вращающуюся сушилку и продуваемую азотом колонну для удаления изобутанового разбавителя и всех непрореагировавших мономера и сомономеров. После этого полученный свободный от углеводородов порошок смешивают с другими компонентами для применения с различными целями.

В еще одном варианте реактор, применяемый в суспензионном способе по изобретению, и способ по изобретению обеспечивают возможность получения больше 2000 фунтов полимера в час (907 кг/ч), более предпочтительно больше 5000 фунтов/ч (2268 кг/ч), а наиболее предпочтительно больше 10000 фунтов/ч (4540 кг/ч). В другом варианте в суспензионном реакторе, применяемом в способе по изобретению, получают больше 15000 фунтов полимера в час (6804 кг/ч), предпочтительно от более 25000 фунтов/ч (11340 кг/ч) до примерно 100000 фунтов/ч (45500 кг/ч).

В другом варианте при осуществлении суспензионного способа по изобретению общее манометрическое давление в реакторе находится в интервале от 400 фунтов/кв.дюйм (2758 кПа) до 800 фунтов/кв.дюйм (5516 кПа), предпочтительно от 450 фунтов/кв.дюйм (3103 кПа) до примерно 700 фунтов/кв. дюйм (4827 кПа), более предпочтительно от 500 фунтов/кв.дюйм (3448 кПа) до примерно 650 фунтов/кв.дюйм (4482 кПа), а наиболее предпочтительно от примерно 525 фунтов/кв.дюйм (3620 кПа) до 625 фунтов/кв.дюйм (4309 кПа).

Тем не менее в еще одном варианте при осуществлении суспензионного способа по изобретению концентрация этилена в жидкой реакторной среде находится в интервале от примерно 1 до 10 мас.%, предпочтительно от примерно 2 до примерно 7 мас.%, более предпочтительно от примерно 2,5 до примерно 6 мас.%, а наиболее предпочтительно от примерно 3 до примерно 6 мас.%.

Предпочтительный вариант способа по изобретению состоит в том, что процесс, предпочтительно суспензионный или газофазный процесс, проводят в отсутствии или практически в отсутствии каких-либо очищающих добавок, таких как триэтилалюминий, триметилалюминий, триизобутилалюминий, три-н-гексилалюминий, диэтилалюминийхлорид, дибутилцинк и т.п. Этот предпочтительный способ представлен в публикации РСТ WO 96/08520 и патенте US №5712352, которые в полном объеме включены в настоящее описание в качестве ссылок. В другом предпочтительном варианте один или все катализаторы объединяют со стеаратом металла, взятом в количестве до 10 мас.% (предпочтительно со стеаратом алюминия, более предпочтительно с дистеаратом алюминия) в пересчете на массу катализатора, всего носителя и стеарата, предпочтительно от 2 до 3 мас.%. В другом варианте в реактор направляют раствор стеарата металла. Эти агенты можно смешивать с катализатором или можно подавать в реактор в растворе совместно или без каталитической системы или ее компонентов.

Катализатор и/или активатор можно помещать на носитель, осаждать на нем, вводить с ним в контакт, внедрять внутрь него, адсорбировать на нем или абсорбировать в него. Как правило, в качестве носителя может быть использован любой из твердых пористых носителей, включая микропористые носители. Типичные материалы носителей включают тальк; неорганические оксиды, такие как диоксид кремния, диоксид титана, хлорид магния, оксид магния, оксид алюминия, кремнийдиоксид/алюминийоксид; полимерные носители, такие как полиэтилен, полипропилен, полистирол, сшитый полистирол и т.п. В предпочтительном варианте носитель применяют в тонкоизмельченной форме. Перед применением в предпочтительном варианте носитель частично или полностью обезвоживают. Обезвоживания можно добиться физическим путем, кальцинированием, или химическим путем, превращением всех или части активных гидроксильных групп. Более полная информация о том, каким образом наносить катализаторы на носители, содержится в патенте US 4808561, в котором описано нанесение металлоценовой каталитической системы на носитель; применяемая при этом технология в общем применима для осуществления настоящего изобретения.

В предпочтительном варианте получаемый полиолефин, как правило, обладает индексом расплава, который определяют согласно стандарту ASTM D-1238, условие Е, при 190°С, 3000 г/10 мин или меньше. В предпочтительном варианте полиолефин представляет собой этиленовый гомополимер или сополимер. В предпочтительном варианте для некоторых целей применения, таких как изготовление пленок, формованных изделий и т.п., предпочтителен индекс расплава 100 г/10 мин или меньше. При изготовлении некоторых пленок и формованных изделий предпочтителен индекс расплава 10 г/10 мин. В предпочтительном варианте молекулярная масса получаемого полимера составляет 200000 Да или больше.

В предпочтительном варианте вышеописанную каталитическую систему используют для получения полиэтилена, обладающего плотностью в пределах от 0,88 до 0,970 г/см3 (как ее определяют по стандарту ASTM 2839) и индексом расплава 1,0 г/10 мин или меньше (как его определяют по стандарту ASTM D-1238, условие Е, при 190°С). В предпочтительном варианте получают полиэтилен, индекс расплава которого находится в пределах от 0,01 до 10 дг/мин. В некоторых вариантах предпочтительна, по-видимому, плотность от 0,915 до 0,940 г/см3, а в других вариантах предпочтительна плотность от 0,930 до 0,960 г/см3.

Далее полиолефины можно перерабатывать изготовлением пленок, формованных изделий, листовых материалов, проводов и кабелей и т.п. Пленки можно изготавливать по любому из обычных методов, известных в данной области техники, включая экструзию, совместную экструзию, послойное формование, раздувку и налив. Пленку можно изготавливать в процессе формования плоской или рукавной пленки, после которого возможно ориентирование в одноосном направлении или в двух взаимно перпендикулярных направлениях в плоскости пленки с одинаковыми или разными степенями вытяжки. Ориентацию можно осуществлять с одинаковыми в обоих направлениях или разными степенями вытяжки. Особенно предпочтительные методы формования пленок из полимеров включают экструзию и совместную экструзию на технологической линии с раздувкой или наливом.

Изготовляемые пленки могут, кроме того, включать добавки, такие как модификатор скольжения, средство против слипания, антиоксиданты, пигменты, наполнители, средство против помутнения, УФ-стабилизаторы, антистатики, вещества для улучшения технологических свойств, нейтрализаторы, смазки, поверхностно-активные вещества, пигменты, красители и зародыши кристаллизации. Предпочтительные добавки включают диоксид кремния, синтетический кремнезем, диоксид титана, полидиметилсилоксан, карбонат кальция, стеараты металлов, такие как стеарат кальция и стеарат цинка, тальк, BaSO4, диатомовую землю, воск, углеродную сажу, антипирены, низкомолекулярные смолы, углеводородные смолы, стеклянный бисер и т.п. Эти добавки могут содержаться в количествах, которые, как правило, эффективны, хорошо известны в данной области техники, в частности от 0,001 до 10 мас.%.

Настоящее изобретение далее относится к библиотеке множества соединений металлов, отвечающих вышеприведенной формуле. Такие библиотеки в дальнейшем могут быть использованы для одновременного параллельного сортирования катализаторов с применением сочетания библиотеки с одним или несколькими олефинами, предпочтительно с целью определить относительные возможности разных соединений.

Примеры

Mn и Mw определяли гельпроникающей хроматографией в приборе Waters 150°С. Прибор для ГПХ был оборудован дифференциальными детекторами показателя преломления. Колонки прибора для ГПХ калибровали проведением ряда экспериментов с полистирольными эталонами с узким молекулярно-массовым распределением, а молекулярные массы рассчитывали с использованием коэффициентов Марка-Хоувинка для испытываемого полимера.

Плотность определяли в соответствии со стандартом ASTM D-1505.

Индекс расплава (ИР), I2 и I21 определяли по стандарту ASTM D-1238, условие Е, при 190°С.

Соотношение индексов расплава (СИР) представляет собой соотношение между I21 и I2, которое определяли по стандарту ASTM D-1238.

Содержание сомономерных звеньев в массовых процентах определяли протонным ЯМР-анализом.

ММР означает соотношение Mw/Mn.

Пример 1: получение катализатора А

Получение [изо-PrNH(о-С6H4)]2О

В 250-миллилитровую одногорлую колбу загружали 10,0 г (50 ммолей) [H2N(o-C6H4)]2O, 15 мл ацетона, 25,0 г (382 ммоля) активированной Zn пыли и 100 мл ледяной уксусной кислоты. Колбу накрывали резиновой мембраной, соединенной посредством иглы с масляным барботером, а затем выдерживали при быстром перемешивании при 60°С в течение 24 ч. После охлаждения до комнатной температуры реакционную смесь выливали в 200 мл льда, 200 мл концентрированного водного NH3 и 150 мл метиленхлорида. Слои разделяли и водный слой экстрагировали 2 порциями по 100 мл метиленхлорида. Объединенные метиленхлоридные слои сушили над MgSO4. В результате удаления метиленхлорида под вакуумом в виде оранжевого масла получали сырой материал. Продукт в виде масла растворяли в 150 мл ацетона и добавляли 10 мл концентрированной HCl. В течение одной минуты начинали образовываться бесцветные кристаллы. Смесь оставляли стоять в течение ночи и фильтрованием выделяли бесцветное кристаллическое вещество, которое промывали ацетоном и сушили под вакуумом в течение ночи. К этому твердому веществу добавляли смесь 100 мл 10%-ного водного NaOH и 100 мл диэтилового эфира. Смесь перемешивали до растворения твердого вещества. Слои разделяли и водный слой экстрагировали 3 порциями по 50 мл диэтилового эфира. Объединенные органические слои сушили над MgSO4. Добавляли активированного угля с последующим фильтрованием через слой броунмиллерита. Под вакуумом удаляли диэтиловый эфир с получением в виде желтого масла 13,2 г продукта (выход: 93%). 1H-ЯМР (C6D6, δ): 6,98 (t, 2), 6,63 (d, 2), 6,55 (t, 2), 4,14 (широкий s, 2), 3,37 (широкий m, 2), 0,89 (d, 12). 13С-ЯМР (C6D6, δ): 144,8, 140,0, 125,1, 118,8, 117,1, 112,5, 44,4, 23,2.

Получение {[изо-PrN(о-С6H4)]2O} ZrCl2·С7H8

3,02 г (10,6 ммоля) [изо-PrNH(о-С6H4)]2О и 2,84 г (10,6 ммоля) Zr(NMe2)4 растворяли в 40 мл пентана. Раствор перемешивали при комнатной температуре в течение 3 ч. Под вакуумом удаляли все летучие компоненты с получением продукта в виде масла. К этому продукту в виде масла добавляли 40 мл толуола и 2,9 г (26,7 ммоля) Me3SiCl. Раствор быстро становился ярко-оранжевым, его оставляли стоять при комнатной температуре в течение 14 ч. Фильтрованием удаляли небольшие количества твердого вещества и добавляли 40 мл пентана. Раствор выдерживали при -25°С в течение 24 ч. Фильтрованием выделяли 4,11 г (выход: 72%) твердого вещества. В соответствии с 1Н-ЯМР - спектроскопией содержался один эквивалент толуола. 1Н-ЯМР (CD2Cl2, пики для толуола не приведены, δ): 7,67 (d, 2), 7,08 (t, 2), 6,83 (d, 2), 6,77 (t, 2), 4,66 (sept, 2), 1,52 (d, 12). 13С-ЯМР (CD2Cl2, пики для толуола не приведены, δ): 148,2, 143,4, 126,1, 117,7, 114,7, 113,8, 48,9, 20,0. Элементный анализ для C25H30Cl2N2OZr: вычисл.: С, 55,95; Н, 5,63; N, 5,22; обнаруж.: С, 55,84; Н, 5,61; N, 5,27.

К 1,239 г МАО (4,131 г раствора в толуоле концентрацией 30 мас.%, фирма Albemarle) и 4,274 г толуола в 250-миллилитровой круглодонной колбе добавляли 0,037 г {[изо-PrN(o-С6H3)]2O}ZrCl2·С7H8. Раствор перемешивали в течение 15 мин. Добавляли 3,098 г диоксида кремния (Davison 948, кальцинированный при 800°С) с последующим перемешиванием. Смесь сушили в течение ночи под вакуумом с получением 4,114 г готового катализатора, содержавшего 0,14 мас.% циркония при соотношении Al/Zr 310:1.

Пример 2: полимеризация этилена и гексена в суспензионной фазе

Полимеризацию в суспензионной фазе проводили в 1-литровом автоклавном реакторе, оборудованном механической мешалкой, внешней водяной рубашкой для регулирования температуры, снабженном мембранной линией для впуска и вентиляции и средством регулируемой подачи сухих азота и этилена. Реактор сушили и дегазировали при 160°С. Загружали 400 мл изобутана в качестве разбавителя, 35 мл 1-гексена и с помощью газонепроницаемого шприца добавляли 0,4 мл раствора триизобутилалюминия в гексане концентрацией 25 мас.% в качестве очищающего средства. Реактор нагревали до 60°С. Под давлением этилена вводили 0,256 г готового катализатора А и в реакторе создавали давление этилена 79 фунтов/кв.дюйм (545 кРа). Полимеризацию продолжали в течение 30 мин, поддерживая в реакторе температуру 60°С и постоянным током этилена давление 79 фунтов/кв.дюйм (545 кРа). Реакцию останавливали быстрым охлаждением и сбросом давления. Полимера не получали.

Пример 3: получение катализатора Б

К 1,902 г МАО (6,340 г раствора в толуоле концентрацией 30 мас.%, фирма Albemarle) и 6,521 г толуола в 250-миллилитровой круглодонной колбе добавляли 0,126 г {[(CD3)2MeCN(o-C6H3)]2O}ZrCl2. Раствор перемешивали в течение 15 мин. Добавляли 5,003 г диоксида кремния (Davison 948, кальцинированный при 600°С) с последующим перемешиванием. Смесь сушили в течение ночи под вакуумом с получением 6,869 г готового катализатора, содержавшего 0,35 мас.% циркония при соотношении Al/Zr 123:1. {[(CD3)2MeCN(o-C6H3)]2O}ZrCl2 готовили в соответствии с методом, описанным в работе Baumann, Journal of the American Chemical Society, том 119, c.3830, 1997.

Пример 4: полимеризация этилена и гексена в суспензионной фазе

Полимеризацию в суспензионной фазе проводили в 2-литровом автоклавном реакторе, оборудованном механической мешалкой, внешней водяной рубашкой для регулирования температуры, снабженном мембранной линией для впуска и вентиляции и средством регулируемой подачи сухих азота и этилена. Реактор сушили и дегазировали при 100°С. Загружали 800 мл гексана в качестве разбавителя, 90 мл 1-гексена и с помощью газонепроницаемого шприца добавляли 0,2 мл раствора триэтилалюминия в гептане концентрацией 25 мас.% в качестве очищающего средства. Реактор нагревали до 60°С. Под давлением азота вводили 0,400 г готового катализатора Б и в реакторе создавали давление азота 75 фунтов/кв.дюйм (517 кРа). Полимеризацию продолжали в течение 30 мин, поддерживая в реакторе температуру 60°С и постоянным током этилена давление 75 фунтов/кв.дюйм (517 кРа). Реакцию останавливали быстрым охлаждением и сбросом давления. Выделяли 8,8 г этилен-гексенового сополимера (Mw: 281700, ММР: 4,68, содержание гексеновых звеньев: 5,6 мас.%, активность: 229 г ПЭ/ммоль кат.·ат·ч).

Пример 5: получение катализатора В

К 2,034 г МАО (6,783 г раствора в толуоле концентрацией 30 мас.%, фирма Albemarle) и 7,216 г толуола в 250-миллилитровой круглодонной колбе добавляли 0,130 г {[(2,6-Ме2С6Н3)NCH2СН2]2O}ZrCl2. Раствор перемешивали в течение 15 мин. Добавляли 5,024 г диоксида кремния (Davison 948, кальцинированный при 800°С) с последующим перемешиванием. Смесь сушили в течение ночи под вакуумом с получением 7,131 г готового катализатора, содержавшего 0,35 мас.% циркония при соотношении Al/Zr 127:1. {[(2,6-Me2C6H3)NCH2CH2]O}ZrCl2 синтезировали в соответствии с методом, описанным в работе Aizenberg, Organometallics, том 17, с.4795, 1998.

Пример 6: полимеризация этилена и гексена в суспензионной фазе

Полимеризацию проводили аналогично примеру 4. С использованием 0,200 г готового катализатора В получали 37,4 г этилен-гексенового сополимера (Mw: 259900, ММР: 6,63, содержание гексеновых звеньев: 5,6 мас.%, активность: 1950 г ПЭ/ммоль кат.·ат·ч).

Пример 7: получение катализатора Г

Получение [(2,4,6-Me3C6H2)NHCH2CH2]2NH

В 2-литровую одногорлую колбу Шленка вводили вал магнитной мешалки и загружали 23,450 г (0,227 моля) диэтилентриамина, 90,51 г (0,455 моля) мезитилбромида, 1,041 г (1,14 ммоля) трис(дибензилиденацетон)дипалладия, 2,123 г (3,41 ммоля) рацемического 2,2'-бис(дифенилфосфино)-1,1'-динафтила, 65,535 г (0,682 моля) трет-бутоксида натрия и 800 мл толуола. Реакционную смесь нагревали до 95°С и перемешивали. По прошествии 4 дней реакцию завершали, о чем судили по данным протонной ЯМР-спектроскопии. Весь растворитель удаляли под вакуумом и остатки растворяли в 1 л диэтилового эфира. Раствор в диэтиловом эфире три раза промывали 1 л воды и 500 мл насыщенного водного NaCl и сушили над сульфатом магния. В результате удаления диэтилового эфира под вакуумом в виде красного масла получали вещество, которое сушили под вакуумом при 70°С в течение 12 ч с получением 71,10 г (выход: 92%) продукта. 1H-ЯМР, δ: 6,83 (s, 4), 3,39 (широкий s, 2), 2,86 (t, 4), 2,49 (t, 4), 2,27 (s, 12), 2,21 (s, 6), 0,68 (широкий s, 1). 13С-ЯМР, δ: 143,74, 131,35, 129,83, 129,55, 50,17, 48,56, 20,70, 18,51.

Получение {[(2,4,6-Me3C6H2)NCH2CH2]2NH}ZrMe2

В 500-миллилитровой круглодонной колбе 10,798 г (31,8 ммоля) [(2,4,6-Ме3С6Н2)NHCH2СН2]2NH растворяли в 250 мл толуола. Добавляли в твердом виде 7,411 г (31,8 ммоля) ZrCl4 и смесь выдерживали при 80°С с перемешиванием в течение 24 ч. Смесь охлаждали до комнатной температуры (нерастворимый продукт, {[(2,4,6-Me3C6H2)NHCH2CH2]2NH}ZrCl4, можно выделить фильтрованием и хранить для последующего использования) и при перемешивании в течение 30 мин по каплям добавляли 43,5 мл 3,0 М (130,3 ммоля) MeMgBr в диэтиловом эфире. Смесь перемешивали в течение 60 мин с последующим фильтрованием для удаления MgClBr. Под вакуумом удаляли толуол и диэтиловый эфир и твердые частицы экстрагировали 200 мл толуола. Объем толуола уменьшали до 10 мл и добавляли 2,50 мл пентана, что вызывало осаждение бледно-коричневого твердого вещества. Твердый продукт выделяли фильтрованием, промывали 50 мл холодного пентана и сушили под вакуумом с получением 15,201 г (выход: 86%) продукта. 1Н-ЯМР (С6D6, δ): 6,98 (s, 2), 6,96 (s, 2), 3,32 (m, 2), 3,12 (m, 2:), 2,54 (s, 6), 2,42 (s, 6), 2,36 (m, 4), 2,21 (s, 6), 1,16 (s, 1), 0,24 (a, 3), 0,07 (а, 3). 13С-ЯМР (С6D6, δ): 146,56, 136,07, 135,55, 134,23, 130,29, 129,98, 57,46, 51,27, 42,45, 39,63, 21,44, 19,39, 19,28. Элементный анализ для C24H37N3Zr: вычисл.: С, 62,83; Н, 8,13; N, 9,16; обнаруж.: С, 62,91; Н, 8,02; N, 9,04.

К 0,617 г МАО (2,058 г раствора в толуоле концентрацией 30 мас.%, фирма Albemarle) и 3,009 г толуола в 250-миллилитровой круглодонной колбе добавляли 0,080 г {[(2,4,6-Me3C6H2)NCH2]2NH}ZrMe2. Раствор перемешивали в течение 15 мин. Добавляли 3,000 г диоксида кремния (Davison 948, кальцинированный при 800°С) с последующим перемешиванием. Смесь сушили в течение ночи под вакуумом с получением 3,528 г готового катализатора, содержавшего 0,43 мас.% циркония при соотношении Al/Zr 61:1.

Пример 8: полимеризация этилена и гексена в суспензионной фазе

Полимеризацию в суспензионной фазе проводили в 1-литровом автоклавном реакторе, оборудованном механической мешалкой, внешней водяной рубашкой для регулирования температуры, снабженном мембранной линией для впуска и вентиляции и средством регулируемой подачи сухих азота и этилена. Реактор сушили и дегазировали при 160°С. Загружали 400 мл изобутана в качестве разбавителя, 35 мл 1-гексена и с помощью газонепроницаемого шприца добавляли 0,7 мл раствора триоктилалюминия в гексане концентрацией 25 мас.% в качестве очищающего средства. Реактор нагревали до 60°С. Под давлением этилена вводили 0,078 г готового катализатора Г и в реакторе создавали давление этилена 74 фунта/кв.дюйм (510 кРа). Полимеризацию продолжали в течение 30 мин, поддерживая в реакторе температуру 60°С и постоянным током этилена давление 74 фунта/кв.дюйм (510 кРа). Реакцию останавливали быстрым охлаждением и сбросом давления. Выделяли 59,2 г этилсн-гексенового сополимера (Mw: 578900, ММР: 5,40, содержание гексеновых звеньев: 11,8 мас.%, активность: 6530 г ПЭ/ммоль кат.·ат·ч).

Пример 9: получение катализатора Д

К 11,230 г МАО (37,434 г раствора в толуоле концентрацией 30 мас.%, фирма Albemarle) и 43,002 г толуола в 500-миллилитровой круглодонной колбе добавляли 0,742 г {[(2,4,6-Me3C6H2)NCH2CH2]2NH}ZrMe2 (синтезированного аналогично примеру 7). Раствор перемешивали в течение 15 мин. Добавляли 30,002 г диоксида кремния (Davison 948, кальцинированный при 600°С) с последующим перемешиванием. Смесь сушили в течение ночи под вакуумом с получением 41,002 г готового катализатора, содержавшего 0,35 мас.% циркония при соотношении Al/Zr 120:1.

Пример 10: газофазная полимеризация этилена и гексена

Вышеописанный катализатор Д использовали для изложенных ниже исследований сополимеризации этилена и гексена. Для определения эффективности катализатора, способности к внедрению сомономсрных звеньев (1-гексена) и способности регулировать молекулярную массу применяли газофазный реактор непрерывного действия с псевдоожиженным слоем, который работал под общим давлением 300 фунтов/кв.дюйм (2,07 МПа) и при скорости циркулировавшего газа 1,64 фута/с (0,5 м/с). Полимер обладал следующими свойствами: содержание гексеновых звеньев: 8,4 мас.%, ИР2: 0,31, ИР21: 13,53, СИР: 43,65, плотность: 0,9243 г/см3. Суммарные технологические данные сведены в таблицу I.

2 РФА - рентгеновский флуоресцентный анализ

Все документы, представленные в настоящем описании, к которым относятся все приоритетные документы и/или документы, в которых описаны методы испытания, включены в настоящее описание в качестве ссылок. Из вышеприведенных общего описания и конкретных вариантов выполнения настоящего изобретения очевидно, что в эти варианты можно вносить самые различные изменения, не выходя при этом из сущности и объема изобретения. Таким образом, их не следует рассматривать как ограничивающие объем изобретения.

Пример 11. Смешанные каталитические системы, включающие металлсодержащий катализатор с элементом группы 15 и металлоценовый катализатор с объемистым лигандом

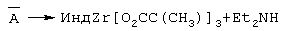

Получений инденилцирконийтриспивалата

Инденилцирконийтриспивалат, металлоценовое соединение с объемистым лигандом, может быть получено проведением следующих основных реакций:

где Инд обозначает инденил, a Et обозначает этил.

Получение лиганда [(2,4,6-Ме3С6Н2)NHCH2]2NH (лиганд I)

В 2-литровую одногорлую колбу Шленка в атмосфере сухого азота, не содержавшего кислорода, вводили вал магнитной мешалки и загружали 23,450 г (0,227 моля) диэтилентриамина, 90,51 г (0,455 моля) 20броммезитилена, 1,041 г (1,14 ммоля) трис(дибензилиденауетон)дипалладия, 2,123 г (3,41 ммоля) рацемического 2,2'-бис(дифенилфосфино)-1,1'-динафтила (рацемического ДИНАФ), 65,535 г (0,682 моля) третбутоксида натрия и 800 мл толуола. Реакционную смесь перемешивали и нагревали до 100°С. По прошествии 18 ч реакцию завершали, о чем судили по данным протонной ЯМР-спектроскопии. Все остальные операции можно было проводить на воздухе. Весь растворитель удаляли под вакуумом и остатки растворяли в 1 л диэтилового эфира. Раствор в диэтиловом эфире промывали 3 порциями по 250 мл воды, а затем насыщенным водным NaCl (180 г в 500 мл) и сушили над 30 г сульфата магния. В результате удаления под вакуумом диэтилового эфира в виде красного масла получали вещество, которое сушили под вакуумом при 70°С в течение 12 ч с получением 71,10 г (выход 92%) продукта. 1Н-ЯМР (C6D6, δ): 6,83 (s, 4), 3,39 (широкий s, 2), 2,86 (t, 4), 2,49 (t, 4), 2,27 (s, 12), 2,21 (s, 6), 0,68 (широкий s, 1).

Получение катализатора А (для этого раздела 11 примеров)

Толуольный раствор катализатора концентрацией 1,5 мас.%.

Примечание: все приведенные ниже операции проводили в перчаточной камере.

1. Взвешивали и помещали в 1-литровую колбу Эрленмейера, оборудованную валом мешалки с тефлоновым покрытием, 100 г очищенного толуола.

2. Добавляли 7,28 г тетрабензилциркония.

3. Раствор помещали на мешалку и перемешивали в течение 5 мин. Все твердые частицы переходили в раствор.

4. Добавляли 5,42 г приготовленного по вышеизложенному лиганда I.

5. Добавляли дополнительно 551 г очищенного толуола и давали смеси перемешиваться в течение 15 мин. Твердых частиц в растворе не оставалось.

6. Раствор катализатора выливали в чистый, продутый 1-литровый цилиндр Whitey для образца, маркировали, удаляли из перчаточной камеры и помещали в место хранения для проведения последующих операций.

Другой вариант получения соединения I

{[(2,4,6-Me3C6H2)NCH2]2NH}Zr(CH2Ph)2

В 500-миллилитровую круглодонную колбу в атмосфере сухого азота, не содержавшего кислорода, вводили вал магнитной мешалки, 41,729 г (91,56 ммоля) тетрабензилциркония (фирма Boulder Scientific) и 300 мл толуола. При перемешивании в течение 1 мин добавляли 32,773 г (96,52 ммоля) вышеупомянутого твердого лиганда I (целевое соединение выпадало в осадок). Объем суспензии уменьшали до 100 мл и с перемешиванием добавляли 300 мл пентана. Твердый желто-оранжевый продукт собирали фильтрованием и сушили под вакуумом (44,811 г, 80%-ный выход). 1H-ЯМР (С6D6, δ): 7,22-6,81 (m, 12), 5,90 (d, 2), 3,38 (m, 2), 3,11 (m, 2), 3,01 (m, 1), 2,49 (m, 4), 2,43 (s, 6), 2,41 (s, 6), 2,18 (s, 6), 1,89 (s, 2), 0,96 (s, 2).

Получение катализатора Б (для этого раздела 11 примеров)

Гексановый раствор катализатора Б концентрацией 1 мас.%.

Все операции проводили в перчаточной камере.

1. В 1-литровую колбу Эрленмейера, оборудованную валом мешалки с тефлоновым покрытием, помещали 1 л очищенного гексана.

2. Добавляли 6,67 г высушенного порошкообразного инденилцирконийтриспивалата.

3. Раствор помещали на магнитную мешалку и перемешивали в течение 15 мин. Все твердые частицы переходили в раствор.

4. Раствор выливали в чистый продутый 1-литровый цилиндр Whitey для образца, маркировали, удаляли из перчаточной камеры и помещали в место хранения для проведения последующих операций.

Полимеризация

1) Этилен-гексеновый сополимер получали в пилотной установке с 14-дюймовым (35,6 см) газофазным реактором, который работал при 85°С и под общим манометрическим давлением 350 фунтов/кв.дюйм (2,4 МПа) и был оборудован охлаждаемым водой теплообменником. Этилен вводили в реактор с расходом примерно 40 фунтов/ч (18,1 кг/ч), гексен вводили в реактор с расходом примерно 0,6 фунта/ч (0,27 кг/ч), а водород вводили в реактор с расходом 5 мфунтов/ч. В качестве свежего газа, смешиваемого с рецикловым, в реактор с расходом примерно от 5 до 8 фунтов/ч вводили азот. Производительность составляла примерно 27 фунтов/ч. Реактор оборудовали вентиляционным устройством с расходом рециклового газа 1900 фунтов/ч (это вентиляционное устройство представляет собой установку, применяемую для создания в газофазном реакторе с псевдоожиженным слоем зоны, обедненной частицами, как это подробно изложено в патенте US №5693727, который включен в настоящее описание в качестве ссылки). В потоке вентиляционного газа устанавливали конусообразное впрыскивающее сопло для катализатора, снабженное отверстием размером 0,041 дюйма (0,10 см). Перед пропусканием через впрыскивающее сопло в псевдоожиженный слой в технологической линии смешивали раствор катализатора А в толуоле концентрацией 1 мас.% и сокатализатор (ММАО-3А, 1 мас.% алюминия) (ММАО-3А представляет собой модифицированный метилалюмоксан в гептане, технически доступен на фирме Akzo Chemicals, Inc. под торговым наименованием Modified Methylalumoxane type 3А). Соотношение между ММАО и катализатором регулировали таким образом, чтобы молярное соотношение Al:Zr составляло 400:1. Во впрыскивающее сопло вводили также азот и изопентан в количестве, необходимом для поддержания стабильного среднего размера частиц. Получали мономодальный полимер, обладающий следующими номинальными свойствами: ИР21 0,28 дг/мин и плотность 0,935 г/куб.см. С учетом реакторного массового баланса остаточное содержание циркония составляло 1,63 мас.част./млн.

2) Этилен-гексеновый сополимер получали в пилотной установке с 14-дюймовым (35,6 см) газофазным реактором, который работал при 80°С и под общим манометрическим давлением 320 фунтов/кв.дюйм (2,2 МПа) и был оборудован охлаждаемым водой теплообменником. Этилен вводили в реактор с расходом примерно 37 фунтов/ч (19,8 кг/ч), гексен вводили в реактор с расходом примерно 0,4 фунта/ч (0,18 кг/ч), а водород вводили в реактор с расходом 12 мфунтов/ч. Этилен подавали таким образом, чтобы поддерживать в реакторе парциальное давление этилена 180 фунтов/кв.дюйм (1,2 МПа). Производительность составляла примерно 25 фунтов/ч. Реактор оборудовали вентиляционным устройством с расходом рециклового газа 1030 фунтов/ч (это вентиляционное устройство представляет собой установку, применяемую для создания в газофазном реакторе с псевдоожиженным слоем зоны, обедненной частицами). В потоке вентиляционного газа устанавливали конусообразное впрыскивающее сопло для катализатора, снабженное отверстием размером 0,055 дюйма (0,14 см). В течение примерно 15 мин в трубке 3/16 дюйма (0,48 см) из нержавеющей стали перемешивали раствор катализатора Б концентрацией 1 мас.% в гексановом катализаторе и 0,2 фунта/ч (0,09 кг/ч) гексена. В технологической линии смесь катализатора Б и гексена перемешивали с сокаталйзатором (ММАО-3А, 1 мас.% алюминия) в течение примерно 40 мин. В дополнение к этому раствору для регулирования размеров частиц добавляли изопентан и азот. Всю систему пропускали через впрыскивающее сопло в псевдоожиженный слой. Соотношение между ММАО и катализатором регулировали таким образом, чтобы молярное соотношение Al:Zr составляло 300:1. Получали бимодальный полимер, который обладал индексом расплава 797 г/10 мин. Плотность составляла 0,9678 г/куб.см. С учетом реакторного массового баланса остаточное содержание циркония составляло 0,7 мас.част./млн. Осуществляли анализы ГПХ и по методу обратной свертки с использованием 4 распределений Флаури (Floury), результаты которых представлены в таблице II.

3) Этилен-гексеновый сополимер получали в пилотной установке с 14-дюймовым (35,6 см) газофазным реактором, который работал при 80°С и под общим манометрическим давлением 320 фунтов/кв.дюйм (2,2 МПа) и был оборудован охлаждаемым водой теплообменником. Этилен вводили в реактор с расходом примерно 53 фунта/ч (24 кг/ч), гексен вводили в реактор с расходом примерно 0,5 фунта/ч (0,22 кг/ч), а водород вводили в реактор с расходом 9 мфунтов/ч. Этилен подавали таким образом, чтобы поддерживать в реакторе парциальное давление этилена 220 фунтов/кв.дюйм (1,52 МПа). Производительность составляла примерно 25 фунтов/ч. Реактор оборудовали вентиляционным устройством с расходом рециклового газа 990 фунтов/ч (это вентиляционное устройство представляет собой установку, применяемую для создания в газофазном реакторе с псевдоожиженным слоем зоны, обедненной частицами). В потоке вентиляционного газа устанавливали конусообразное впрыскивающее сопло для катализатора, снабженное отверстием размером 0,055 дюйма (0,14 см). В течение примерно 15 мин в трубке 3/16 дюйма (0,48 см) из нержавеющей стали перемешивали раствор катализатора Б концентрацией 1 мас.% в гексановом катализаторе и 0,2 фунта/ч (0,09 кг/ч) гексена. В технологической линии смесь катализатора Б и гексена перемешивали с сокатализатором (ММАО-3А, 1 мас.% алюминия) в течение примерно от 20 до 25 мин. В отдельной активационной трубке из нержавеющей стали раствор катализатора А в толуоле концентрацией 1 мас.% в течение примерно от 50 до 55 мин активировали сокатализатором (ММАО-3А, 1 мас.% алюминия). Оба независимо активированных раствора совмещали в течение примерно 4 мин в одной технологической линии. Содержание катализатора А в общем вводимом растворе составляло примерно от 40 до 45 мольных%. В дополнение к этому раствору для регулирования размеров частиц добавляли изопентан и азот. Всю систему пропускали через впрыскивающее сопло в псевдоожиженный слой. Соотношение между ММАО и катализатором регулировали таким образом, чтобы молярное соотношение Al:Zr составляло 300:1. Получали бимодальный полимер, который обладал индексом расплава 0,045 г/10 мин и показателем текучести 7,48 г/10 мин. Плотность составляла 0,9496 г/куб.см. С учетом реакторного массового баланса остаточное содержание циркония составляло 1,7 мас.част./млн.

Осуществляли анализы ГПХ и по методу обратной свертки с использованием 7-8 распределений Флаури, результаты которых представлены в таблице 11.

4) Этилен-гексеновый сополимер получали в пилотной установке с 14-дюймовым (35,6 см) газофазным реактором, который работал при 85°С и под общим манометрическим давлением 320 фунтов/кв.дюйм (2,2 МПа) и был оборудован охлаждаемым водой теплообменником. Этилен вводили в реактор с расходом примерно 50 фунтов/ч (22,7 кг/ч), некоторое количество гексена вводили в реактор с расходом примерно 0,7 фунта/ч (0,23 кг/ч), а водород вводили в реактор с расходом 11 мфунтов/ч. Этилен подавали таким образом, чтобы поддерживать в реакторе парциальное давление этилена 220 фунтов/кв.дюйм (1,52 МПа). Производительность составляла примерно 29 фунтов/ч. Реактор оборудовали вентиляционным устройством с расходом рециклового газа 970 фунтов/ч (это вентиляционное устройство представляет собой установку, применяемую для создания в газофазном реакторе с псевдоожиженным слоем зоны, обедненной частицами). В потоке вентиляционного газа устанавливали конусообразное впрыскивающее сопло для катализатора, снабженное отверстием размером 0,055 дюйма (0,14 см). В течение примерно 15 мин в трубке 3/16 дюйма (0,48 см) из нержавеющей стали перемешивали раствор катализатора Б концентрацией 1 мас.% в гексановом катализаторе и 0,2 фунта/ч (0,09 кг/ч) гексена. В технологической линии смесь катализатора Б и гексена перемешивали с сокатализатором (ММАО-3А, 1 мас.% алюминия) в течение примерно от 20 до 25 мин. В отдельной активационной трубке из нержавеющей стали раствор катализатора А в толуоле концентрацией 1 мас.% в течение примерно от 50 до 55 мин активировали сокатализатором (ММАО-3А, 1 мас.% алюминия). Оба независимо активированных раствора совмещали в течение примерно 4 мин в одной технологической линии. Содержание катализатора А в общем вводимом растворе составляло примерно от 40 до 45 мольных %. В дополнение к этому раствору для регулирования размеров частиц добавляли изопентан и азот. Всю систему пропускали через впрыскивающее сопло в псевдоожиженный слой. Соотношение между ММАО и катализатором регулировали таким образом, чтобы молярное соотношение Al:Zr составляло 300:1. Получали бимодальный полимер, который обладал индексом расплава 0,054 г/10 мин и показателем текучести 7,94 г /10 мин. Плотность составляла 0,948 г/куб.см. С учетом реакторного массового баланса остаточное содержание циркония составляло 1,1 мас.част./млн. Осуществляли анализы ГПХ и по методу обратной свертки с использованием 7-8 распределений Флаури, результаты которых представлены в таблице II.

5) Этилен-гексеновый сополимер получали в пилотной установке с 14-дюймовым (35,6 см) газофазным реактором, который работал при 85°С и под общим манометрическим давлением 320 фунтов/кв.дюйм (2,2 МПа) и был оборудован охлаждаемым водой теплообменником. Этилен вводили в реактор с расходом примерно 60 фунтов/ч (27,2 кг/ч), гексен вводили в реактор с расходом примерно 0,8 фунта/ч (0,36 кг/ч), а водород вводили в реактор с расходом 13 мфунтов/ч. Этилен подавали таким образом, чтобы поддерживать в реакторе парциальное давление этилена 220 фунтов/кв.дюйм (1,52 МПа). Производительность составляла примерно 34 фунта/ч. Реактор оборудовали вентиляционным устройством с расходом рециклового газа 960 фунтов/ч (это вентиляционное устройство представляет собой установку, применяемую для создания в газофазном реакторе с псевдоожиженным слоем зоны, обедненной частицами). В потоке вентиляционного газа устанавливали конусообразное впрыскивающее сопло для катализатора, снабженное отверстием размером 0,055 дюйма (0,14 см). В течение примерно 15 мин в трубке 3/16 дюйма (0,48 см) из нержавеющей стали перемешивали раствор катализатора Б концентрацией 1 мас.% в гексановом катализаторе и 0,2 фунта/ч (0,09 кг/ч) гексена. В технологической линии смесь катализатора Б и гексена перемешивали с сокатализатором (ММАО-3А, 1 мас.% алюминия) в течение примерно от 20 до 25 мин. В отдельной активационной трубке из нержавеющей стали раствор катализатора А в толуоле концентрацией 1 мас.% в течение примерно от 50 до 55 мин активировали сокатализатором (ММАО-3А, 1 мас.% алюминия). Оба независимо активированных раствора совмещали в течение примерно 4 мин в одной технологической линии. Содержание катализатора А в общем вводимом растворе составляло примерно от 40 до 45 мольных%. В дополнение к этому раствору для регулирования размеров частиц добавляли изопентан и азот. Всю систему пропускали через впрыскивающее сопло в псевдоожиженный слой. Соотношение между ММАО и катализатором регулировали таким образом, чтобы молярное соотношение Al:Zr составляло 300:1. Получали бимодальный полимер, который обладал индексом расплава 0,077 г/10 мин и показателем текучести 12,7 г/10 мин. Плотность составляла 0,9487 г/куб.см. С учетом реакторного массового баланса остаточное содержание циркония составляло 0,9 мас.част./млн. Осуществляли анализы ГПХ и по методу обратной свертки с использованием 7-8 распределений Флаури, результаты которых представлены в таблице II.

6) Этилен-гексеновый сополимер получали в пилотной установке с 14-дюймовым (35,6 см) газофазным реактором, который работал при 85°С и под общим манометрическим давлением 320 фунтов/кв.дюйм (2,2 МПа) и был оборудован охлаждаемым водой теплообменником. Этилен вводили в реактор с расходом примерно 60 фунтов/ч (27,2 кг/ч), гексен вводили в реактор с расходом примерно 0,8 фунта/ч (0,36 кг/ч), а водород вводили в реактор с расходом 13 мфунтов/ч. Этилен подавали таким образом, чтобы поддерживать в реакторе парциальное давление этилена 220 фунтов/кв.дюйм (1,52 МПа). Производительность составляла примерно 34 фунта/ч. Реактор оборудовали вентиляционным устройством с расходом рециклового газа 1100 фунтов/ч (это вентиляционное устройство представляет собой установку, применяемую для создания в газофазном реакторе с псевдоожиженным слоем зоны, обедненной частицами). В потоке вентиляционного газа устанавливали конусообразное впрыскивающее сопло для катализатора, снабженное отверстием размером 0,055 дюйма (0,14 см). В течение примерно 15 мин в трубке 3/16 дюйма (0,48 см) из нержавеющей стали перемешивали раствор катализатора Б концентрацией 1 мас.% в гексановом катализаторе и 0,2 фунта/ч (0,09 кг/ч) гексена. В технологической линии смесь катализатора Б и гексена перемешивали с сокатализатором (ММАО-3А, 1 мас.% алюминия) в течение примерно от 10 до 15 мин. Примерно за 5 мин до распылением в реакторе раствор катализатора А в толуоле концентрацией 1 мас.% добавляли в раствор активированного катализатора Б. Содержание катализатора А в общем вводимом растворе составляло примерно от 40 до 45 мольных %. В дополнение к этому раствору для регулирования размеров частиц добавляли изопентан и азот. Всю систему пропускали через впрыскивающее сопло в псевдоожиженный слой. Соотношение между ММАО и катализатором регулировали таким образом, чтобы конечное молярное соотношение Al:Zr составляло 300:1. Получали бимодальный полимер, который обладал индексом расплава 0,136 г/10 мин и показателем текучести 38,1 г /10 мин. Плотность составляла 0,9488 г/куб.см. С учетом реакторного массового баланса остаточное содержание циркония составляло 0,5 мас.част./млн. Осуществляли анализы ГПХ и по методу обратной свертки с использованием 7-8 распределений Флаури, результаты которых представлены в таблице II.

7) Этилен-гексеновый сополимер получали в пилотной установке с 14-дюймовым (35,6 см) газофазным реактором, который работал при 85°С и под общим манометрическим давлением 350 фунтов/кв.дюйм (2,4 МПа) и был оборудован охлаждаемым водой теплообменником. Этилен вводили в реактор с расходом примерно 42 фунта/ч (19,1 кг/ч), гексен вводили в реактор с расходомпримерно 0,8 фунта/ч (0,36 кг/ч), а водород вводили в реактор с расходом 13 мфунтов/ч. Этилен подавали таким образом, чтобы поддерживать в реакторе парциальное давление этилена 220 фунтов/кв.дюйм (1,52 МПа). Производительность составляла примерно 32 фунта/ч. Реактор оборудовали вентиляционным устройством с расходом рециклового газа 2010 фунтов/ч (это вентиляционное устройство представляет собой установку, применяемую для создания в газофазном реакторе с псевдоожиженным слоем зоны, обедненной частицами). В потоке вентиляционного газа устанавливали конусообразное впрыскивающее сопло для катализатора, снабженное отверстием размером 0,055 дюйма (0,14 см). В трубке 3/16 дюйма (0,48 см) из нержавеющей стали перемешивали раствор катализатора Б концентрацией 0,25 мас.% в гексановом катализаторе и 0,1 фунта/ч (0,05 кг/ч) гексена. В технологической линии смесь катализатора Б и гексена перемешивали с сокатализатором (ММАО-3А, 1 мас.% алюминия) в течение примерно 15 мин. Примерно за 15 мин до распыления в реакторе раствор катализатора А в толуоле концентрацией 0,5 мас.% добавляли в раствор активированного катализатора Б. Содержание катализатора А в общем вводимом растворе составляло примерно от 65 до 70 мольных %. В дополнение к этому раствору для регулирования размеров частиц добавляли изопентан и азот. Всю систему пропускали через впрыскивающее сопло в псевдоожиженный слой. Соотношение между ММАО и катализатором регулировали таким образом, чтобы значение конечного молярного соотношения Al:Zr составляло 500. Получали бимодальный полимер, который обладал индексом расплава 0,06 г/10 мин и показателем текучести 6,26 г/10 мин. Плотность была равной 0,9501 г/куб.см. С учетом реакторного массового баланса остаточное содержание циркония составляло 0,65 мас.част./млн. Осуществляли анализы ГПХ и по методу обратной свертки с использованием 7-8 распределений Флаури, результаты которых представлены в таблице II.

Изучение свойств пленки

1) 350 фунтов (159 кг) полиэтилена, полученного в соответствии с вышеприведенным примером 4 (называемого полимером А), в двухчервячном экструдере Вернера-Пфлейдерера ZSK-30 совмещали с 1000 част./млн продукта Irganox™ 1076 и 1500 част./млн продукта Irgafos™ 1068 при температуре плавления 220°С и формовали таблетки. Затем таблетки перерабатывали раздувкой в пленку толщиной 0,5 мила (13 мкм) в экструзионной линии изготовления пленки раздувкой Alpine. Экструзию проводили в следующих условиях: 160-миллиметровый трехслойный мундштук, толщина фильеры 1,5 мм, температура мундштука 400°F (204°C), ширина плоской поверхности слоя 48 дюймов (122 см), целевая температура плавления 410°F (210°C), производительность по экструзии 310 фунтов/ч (144 кг/ч), 420 фунтов/ч (191 кг/ч) и 460 фунтов/ч (209 кг/ч). Для сравнения в тех же условиях проводили эксперимент с продуктом ESCORENE™ HD7755.10 (обычный продукт, получаемый в последовательно размещенных реакторах фирмы Exxon Chemical Company, Хьюстон, шт. Техас). Все пленки кондиционировали в соответствии со следующими условиями: 23°С, 50%-ная влажность, в течение 40 ч. Данные представлены в таблице IIA, где ПрН означает продольное направление, ПпН означает поперечное направление, ESCORENE™ HD7755.10 представляет собой полиэтиленовый полимер, доступный на фирме Exxon Chemical Company, Хьюстон, шт. Техас, обладающий значениями ИР21 7,5 и СИР 125, Mw 180000, плотность 0,95 г/куб.см, полученный в двухреакторной системе.

2) Несколько барабанов образцов гранулированных материалов [полученных в соответствии с вышеописанным методом полимеризации при значении молярного соотношения катализаторов (катализатор А/катализатор) 2,3] галтовкой смешивали с 1000 част./млн продукта Irganox™ 1076, 1500 част./млн продукта Irgafos™ 1068 и 1500 част./млн стеарата кальция. После смешения галтовкой эту гранулированную смолу таблетировали на линии компаундирования Prodex 2  дюйма (6,35 см) при 400°F (204°C). Приготовленные таким образом таблетки перерабатывали экструзией в пленку на 50-миллиметровой линии изготовления пленки раздувкой Alpine, оборудованной 50-миллиметровым одночервячным экструдером (при соотношении длина/диаметр 18:1) со 100-миллиметровой кольцевой фильерой при толщине фильеры 1 мм. Экструзию проводили в следующих условиях: температура мундштука 400°F (204°C), производительность 100 фунтов/ч (46 кг/ч). Задавали следующий типичный температурный профиль для узлов цилиндр 1/цилиндр 2/переходной блок/нижний переходник/вертикальный переходник/основание мундштука/середина мундштука/ верхняя часть мундштука 380°F/400°F/400°F/400°F/400°F/400°F/410°F/410°F (193°C/204°C/204°C/204°C/204°C/204°C/210°C/210°C). Таблетированные образцы экструдировали с получением образца пленки толщиной 1,0 мил (25 мкм) при скорости работы линии 92 фута/мин (48 см/с) и образца пленки толщиной 0,5 мила (13 мкм) при скорости работы линии 184 фута/мин (96 см/с) при степени раздува (СР3) 4,0. В обоих случаях рукав пленки демонстрировал превосходную стабильность с типичной "шейкой" в форме винной стеклянной бутылки. Поддерживали ВМП (высота мутной полосы) раздуваемого рукава 36 дюймов (91,4 см) и 40 дюймов (101,6 см) в случае пленки толщиной соответственно 1,0 мил (25 мкм) и 0,5 мила (12,5 мкм). В аналогичных условиях экструдирования давление в экструзионной головке и нагрузка на электродвигатель были несколько более высокими, чем в случае продукта ESCORENE™ HD7755.10 (обычный продукт, получаемый в последовательно размещенных реакторах фирмы Exxon Chemical Company в Mt.Belvue, шт.Техас). Свойства полученной пленки представлены в таблице IIБ. Все образцы пленки кондиционировали в следующих условиях: 23°С, 50%-ная влажность, в течение 40 ч. Пленка толщиной 0,5 мила (12,5 мкм) проявляла ударопрочность dart 380 г, которая превосходила прочность пленки, полученной из продукта ESCORENE™ HD7755.10 (330 г).

дюйма (6,35 см) при 400°F (204°C). Приготовленные таким образом таблетки перерабатывали экструзией в пленку на 50-миллиметровой линии изготовления пленки раздувкой Alpine, оборудованной 50-миллиметровым одночервячным экструдером (при соотношении длина/диаметр 18:1) со 100-миллиметровой кольцевой фильерой при толщине фильеры 1 мм. Экструзию проводили в следующих условиях: температура мундштука 400°F (204°C), производительность 100 фунтов/ч (46 кг/ч). Задавали следующий типичный температурный профиль для узлов цилиндр 1/цилиндр 2/переходной блок/нижний переходник/вертикальный переходник/основание мундштука/середина мундштука/ верхняя часть мундштука 380°F/400°F/400°F/400°F/400°F/400°F/410°F/410°F (193°C/204°C/204°C/204°C/204°C/204°C/210°C/210°C). Таблетированные образцы экструдировали с получением образца пленки толщиной 1,0 мил (25 мкм) при скорости работы линии 92 фута/мин (48 см/с) и образца пленки толщиной 0,5 мила (13 мкм) при скорости работы линии 184 фута/мин (96 см/с) при степени раздува (СР3) 4,0. В обоих случаях рукав пленки демонстрировал превосходную стабильность с типичной "шейкой" в форме винной стеклянной бутылки. Поддерживали ВМП (высота мутной полосы) раздуваемого рукава 36 дюймов (91,4 см) и 40 дюймов (101,6 см) в случае пленки толщиной соответственно 1,0 мил (25 мкм) и 0,5 мила (12,5 мкм). В аналогичных условиях экструдирования давление в экструзионной головке и нагрузка на электродвигатель были несколько более высокими, чем в случае продукта ESCORENE™ HD7755.10 (обычный продукт, получаемый в последовательно размещенных реакторах фирмы Exxon Chemical Company в Mt.Belvue, шт.Техас). Свойства полученной пленки представлены в таблице IIБ. Все образцы пленки кондиционировали в следующих условиях: 23°С, 50%-ная влажность, в течение 40 ч. Пленка толщиной 0,5 мила (12,5 мкм) проявляла ударопрочность dart 380 г, которая превосходила прочность пленки, полученной из продукта ESCORENE™ HD7755.10 (330 г).

3) Несколько барабанов образцов гранулированных материалов [полимера В, полученного в соответствии с вышеописанным методом полимеризации при значении молярного соотношения катализатора (катализатор А/катализатор Б) 0,732, и полимера Г, полученного в соответствии с вышеописанным методом полимеризации при значении молярного соотношения катализаторов (катализатор А/катализатор Б) 2,6] галтовкой смешивали с 1000 част./млн продукта Irganox™ 1076, 1500 част./млн стеарата кальция и 1500 част./млн продукта Irgafos™ 1068, а затем таблетировали аналогично примеру 9. Все пленки кондиционировали в условиях 23°С при 50%-ной влажности в течение 40 ч. Пленка толщиной 0,5 мила (12,5 мкм) как из полимера В, так и из полимера Г проявляла ударопрочность 380 г, которая превосходила прочность пленки, полученной из продукта ESCORENE™ HD7755.10, составлявшую 330 г. Данные сведены в таблице IIB.

Линия Alpine, 2-дюймовый шнек: 4-дюймовый (10,2 см) мундштук, толщина фильеры 40 мил (1016 мкм), заданная температура мундштука 410°F (210°С).

Полимеризация

1. Соединение I можно было бы растворить в растворителе, предпочтительно в толуоле, с получением раствора целевой массовой процентной концентрации, а затем использовать в сочетании с другими каталитическими системами.

2. Катализатор А можно было бы применять в растворе в толуоле концентрацией 0,50 мас.%, а катализатор Б можно было бы применять в растворе в гексане концентрацией 0,25 мас.% при значении молярного соотношения между Б и А примерно 0,7, когда их обоих активируют раздельно, а затем смешивают (параллельная активация), или при значении молярного соотношения между Б и А от 2,2 до 1,5, когда активируют А, а затем добавляют Б (последовательная активация).

3. Повышение или понижение реакционной температуры соответственно для сужения или расширения Mw/Mn.

4. Варьирование продолжительности пребывания с целью повлиять на свойства продукта. Большие изменения могут оказывать значительное влияние. Продолжительность пребывания, равная от одного до пяти, предпочтительно четырем часам, позволяет, по-видимому, добиться хороших свойств продукта.

5. Распыление катализатора в реакторе таким путем, чтобы создать зону, обедненную частицами. Обедненную частицами зону можно создать пропусканием потока рециклового газа по 6-дюймовой трубе с расходом 50000 фунтов/ч. Катализатор можно подвергнуть тонкому распылению с помощью распылительной насадки с использованием азота в качестве распыляющего газа.

6. Активатор, предпочтительно ММАО-3А, может быть использован в концентрации 7 мас.% в изопентане, гексане или гептане с расходом при подаче, достаточным для достижения значения соотношения Al/Zr от 100 до 300.

7. Катализатор А в технологической линии смешивают с ММАО-3А, затем в технологической линии добавляют катализатор Б, после чего смесь вводят в реактор.

8. Катализатор А в технологической линии смешивают с ММАО-3А, и в технологической линии с ММАО-3А смешивают катализатор Б, после чего оба активированных катализатора смешивают в технологической линии и затем вводят в реактор.

В приведенных ниже примерах раздела 12 примеров использовали каталитическую систему, которая включала металлсодержащий катализатор с элементом группы 15, включающий бензильные уходящие группы.

Пример 12. Каталитические системы, включающие металлсодержащий катализатор с элементом группы 15 и бензильными уходящими группами

[(2,4,6-Ме3С6Н2)NHCH2СН2]2 или (NH лиганд)и

{[(2,4,6-Me3C6H2)NCH2CH2]2NH}Zr(CH2Ph)2 или (Zr-HN3) готовили аналогично изложенному в примере 11.

Получение {[(2,4,6-Me3C6H2)NCH2CH2]2NH}ZrCl2 или (ZrCl2-HN3)

В 250-миллилитровой круглодонной колбе 5,480 г Zr(NMe2)4 (20,48 ммоля) растворяли в 50 мл пентана. Добавляли в виде 50 мл пентанового раствора 6,656 г [(2,4,6-Me3C6H2)NHCH2CH2]2NH (20,48 ммоля) и раствор перемешивали в течение 2 ч. Смешанный амид {[(2,4,6-Me3C6H2)NCH2CH2]2NH}Zr(NMe2)2 идентифицировали протонным ЯМР-анализом, но не выделяли. 1Н-ЯМР (C6D6, δ): 6,94 (m, 4), 3,33 (m, 2), 3,05 (s, 6), 3,00 (m, 2), 2,59 (m, 4), 2,45 (a, 6), 2,43 (a, 6), 2,27 (s, 6), 2,20 (s, 6), 1,80 (m, 1). Под вакуумом удаляли растворитель. Остатки растворяли в толуоле и одной порцией добавляли 6,0 г ClSiMe3 (55 ммолей). Раствор перемешивали в течение 24 ч. Под вакуумом удаляли растворитель и твердые частицы суспендировали в пентане. Твердое вещество собирали фильтрованием и промывали пентаном (5,528 г, 54%-ный выход). Дихлорид {[(2,4,6-Me3C6H2)NCH2CH2]2NH}ZrCl2 идентифицировали протонным ЯМР-анализом. 1Н-ЯМР (С6D6, δ): 6,88 (s, 2), 6,81 (s, 2), 3,32 (m, 2), 2,86 (m, 2), 2,49 (s, 6), 2,47 (m, 4), 2,39 (s, 6), 2,12 (s, 6), NH был невидимым.

Получение катализатора А

К 2,05 г МАО (6,836 г раствора в толуоле концентрацией 30 мас.%, доступного на фирме Albemarle Corporation, Батон-Руж, шт. Луизиана) и 7,285 г толуола в 100-миллилитровой круглодонной колбе добавляли 0,145 г Zr-HN3. Раствор перемешивали в течение 15 мин. Добавляли 5,070 г диоксида кремния (Davison 948, кальцинированный при 600°С, доступный на фирме W.R.Grace, Davison Division, Балтимор, шт. Мэриленд) с последующим перемешиванием. Смесь сушили в течение ночи под вакуумом с получением 7,011 г готового катализатора, содержавшего 0,36 мас.% циркония при соотношении Al/Zr 122:1.

Получение катализатора Б

К 0,801 г МАО (2,670 г раствора в толуоле концентрацией 30 мас.%, доступного на фирме Albemarle Corporation, Батон-Руж, шт. Луизиана) и 4,679 г толуола в 100-миллилитровой круглодонной колбе добавляли 0,070 г Zr-HN3. Раствор перемешивали в течение 15 мин. Добавляли 2,130 г диоксида кремния (Davison 948, кальцинированный при 600°С, доступный на фирме W.R. Grace, Davison Division, Балтимор, шт. Мэриленд) с последующим перемешиванием. Смесь сушили в течение ночи под вакуумом с получением 2,899 г готового катализатора, содержавшего 0,35 мас.% циркония при соотношении Al/Zr 120:1.