1

Изобретение относится к упаковочному оборудованию, в частности к устройству для завертывания штучных изделий, преимущественно стаканчиков с мороженым, в упаковочный материал и может быть использовано в пищевой, легкой и других отраслях народного хозяйства.

Наиболее близким к предлагаериому по технической сущности и достигаемому результату является известное устройство для завертывания штучных изделий в виде усеченного конуса в ленточный упаковочный материал, содержащее рулонодержатель, механизм образования конуса из упаковочного материала, состоящий из двух расположенных один в другом конусов и рг мещенного в них ролика для протяжки упаковочного материала, механизм для подачи изделий, механизм для переноса 3aBopa4HBaeNbix изделий, режущий механизм для загибания торцов конуса упаковочного материала относительно торцов изделий и механизм выдачи завернутых изделий 1.

Недостатками известного устройства являются сложная кинематика, сложная конструкция и высокая seтaллoемкость устройства на единицу выпускаемой продукции, что обуславливается механизмом переноса заворачиваемых конусообразных стаканчиков от одной технологической операции завертывания к другой, выполненными в виде горизонтального поворота стола с расположенными вокруг него рабочими органами. В результате этого снижается надежность работы автомата. Механизм образования конуса из ленты упаковочного материала имеет недостаток, заключающийся в том, что при существующей кинематике этого устройства внутри внутреннего кону 5 са размещен вал привода дискового ножа, совершаюсцего планетарное вращательное движение при отрезке конуса от ленты упаковочного материала, внутри наружного конуса, в сужающемся его конце размещен прижимной ко-.iyc, служащий для прижима упаковочного материала к внутренней конусной поверхности наружного конуса во время отрезки образованного конуса от ленты

25 упаковочного материала и совершающий вертикальное возвратно-поступательное движение от привода устройства, в связи с чем для обеспечения нормальной работы дискового ножа не30 обходима высокая точность иэготовления наружного и прижимного конусов для совпсщения их торцовых поверхностей, т.е. образования плоскости в момент зажима упаковочного материала. Это необходимо для установки минимального зазора между дисKOBbiM ножом и торцами конусов, ибо 3 другом случае отрезка упаковочного материала не осуществляется и он мнется.

Цель изобретения - упрощение конструкции и повышение надежности работы устройства.

Цель достигается тем, что в предлагаемом устройстве механизм для переноса заворачиваег.ых изделий выполнен в виде укрепленного на горизонтальном валу ротора с радиально расположенными коническими гнездами для изделий, внутренний конус механизма образования конуса из упа1(тэвочного материала выполнен пустотелым, а ролик для протяАки упаковочно1о материала имеет форму сектора, причем режущий механизм выполнен в виде клиновидного ножа, установленного с возможностью возвратнопоступательного движения перпендикулярно продольной оси конуса.

При этом сектор имеет выступ с противоположной относительно оси его вращения стороны.

Кроме того, каждое гнездо ротора имеет продольную щель.

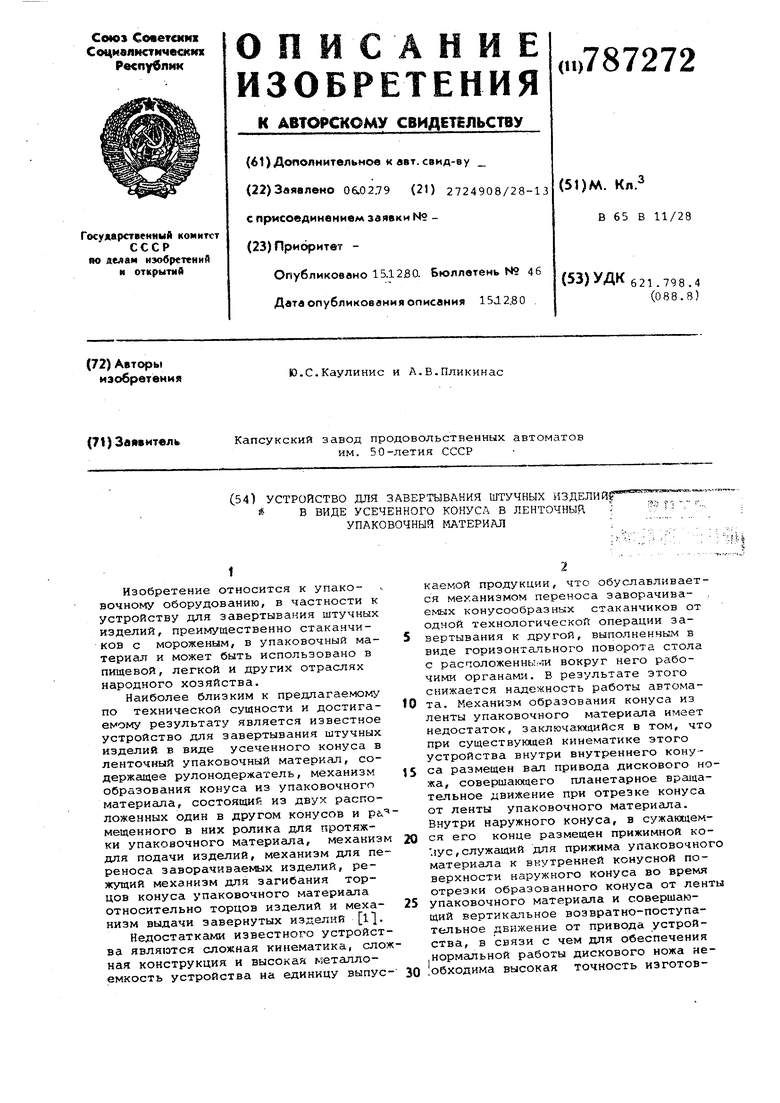

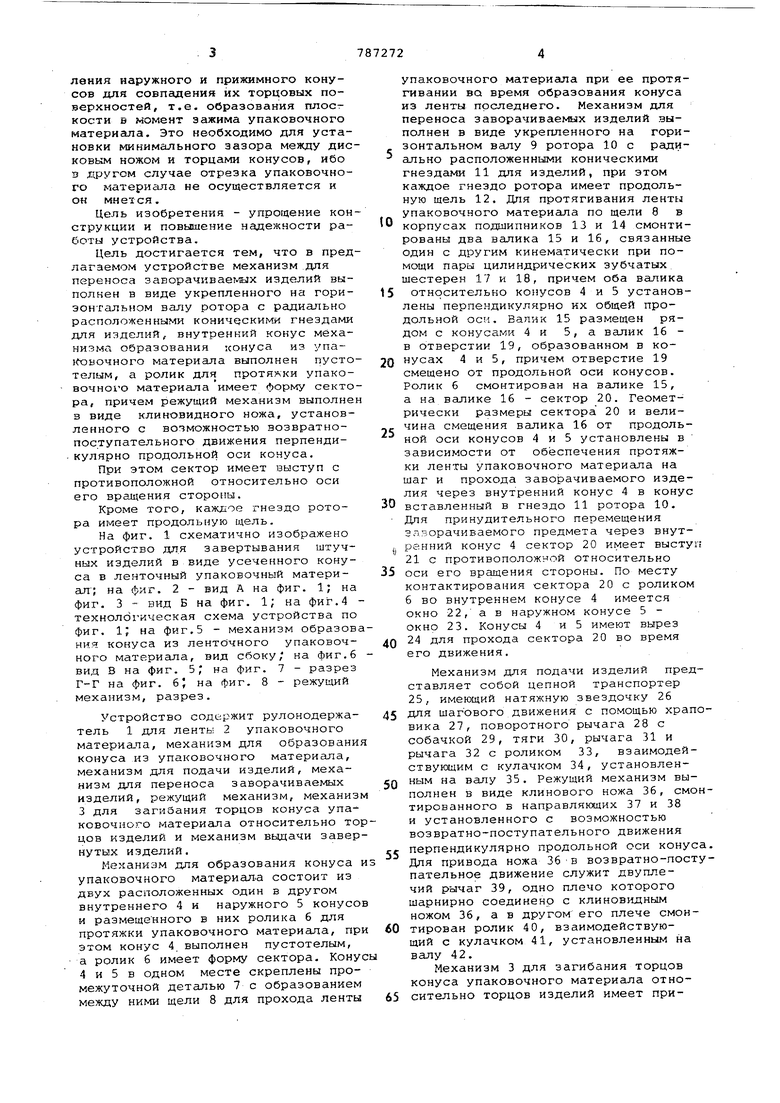

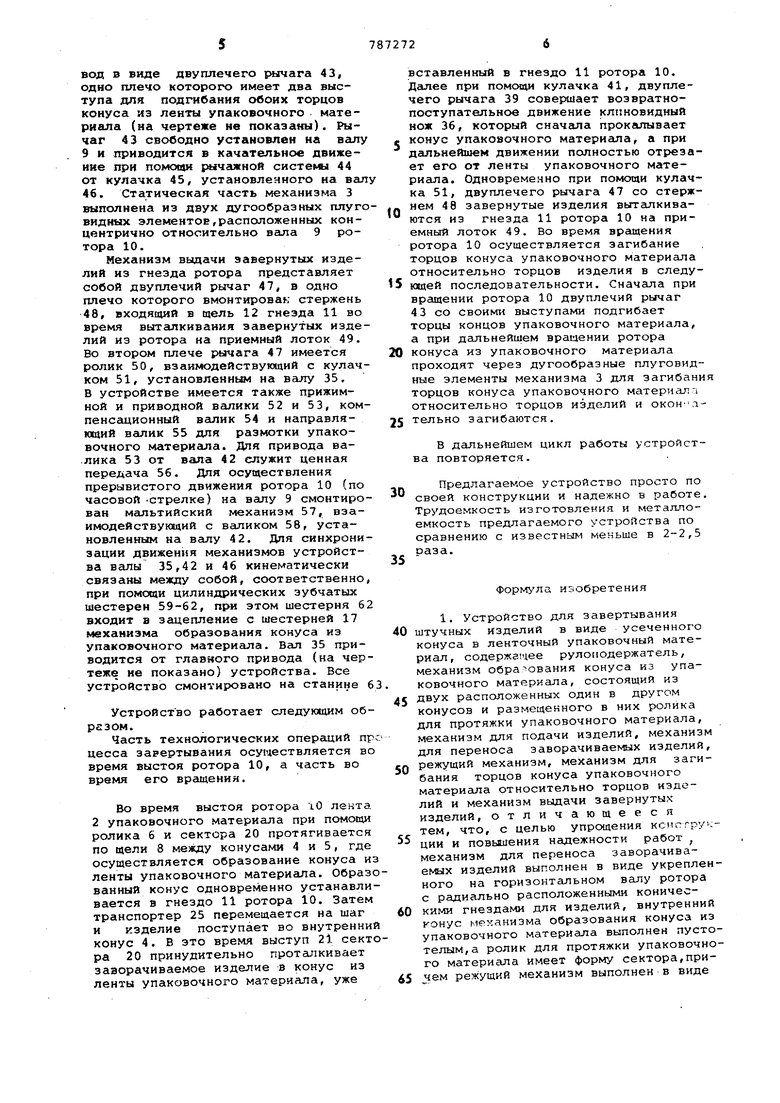

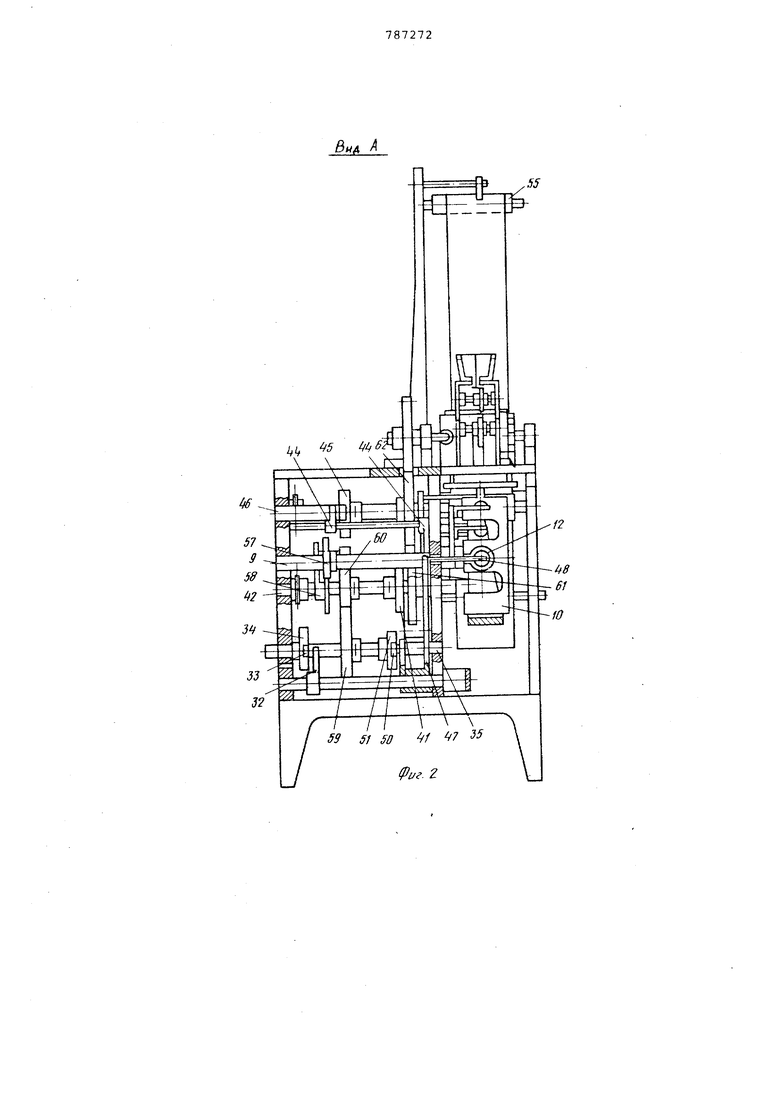

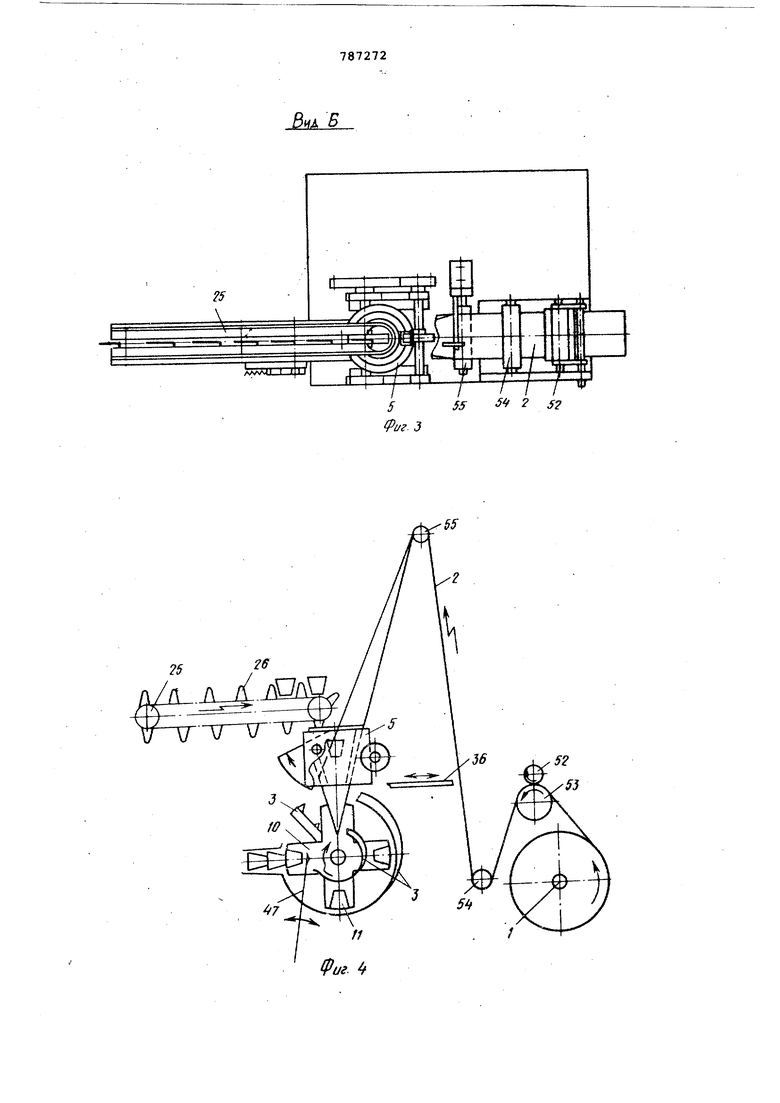

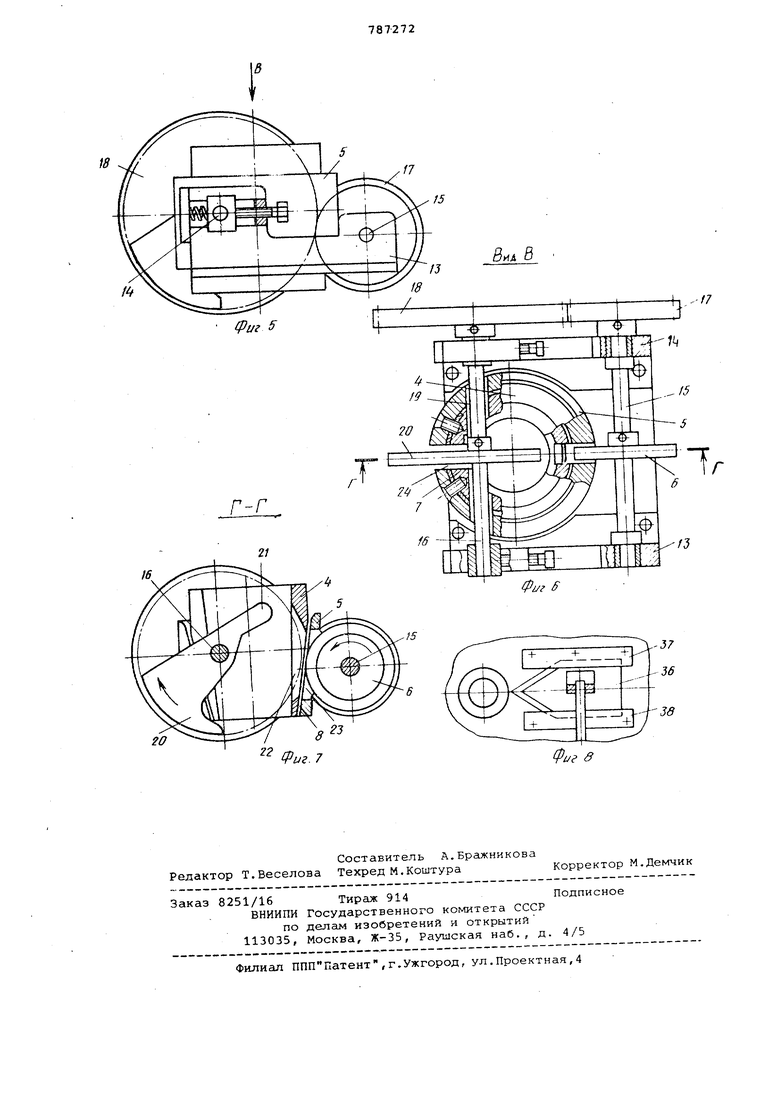

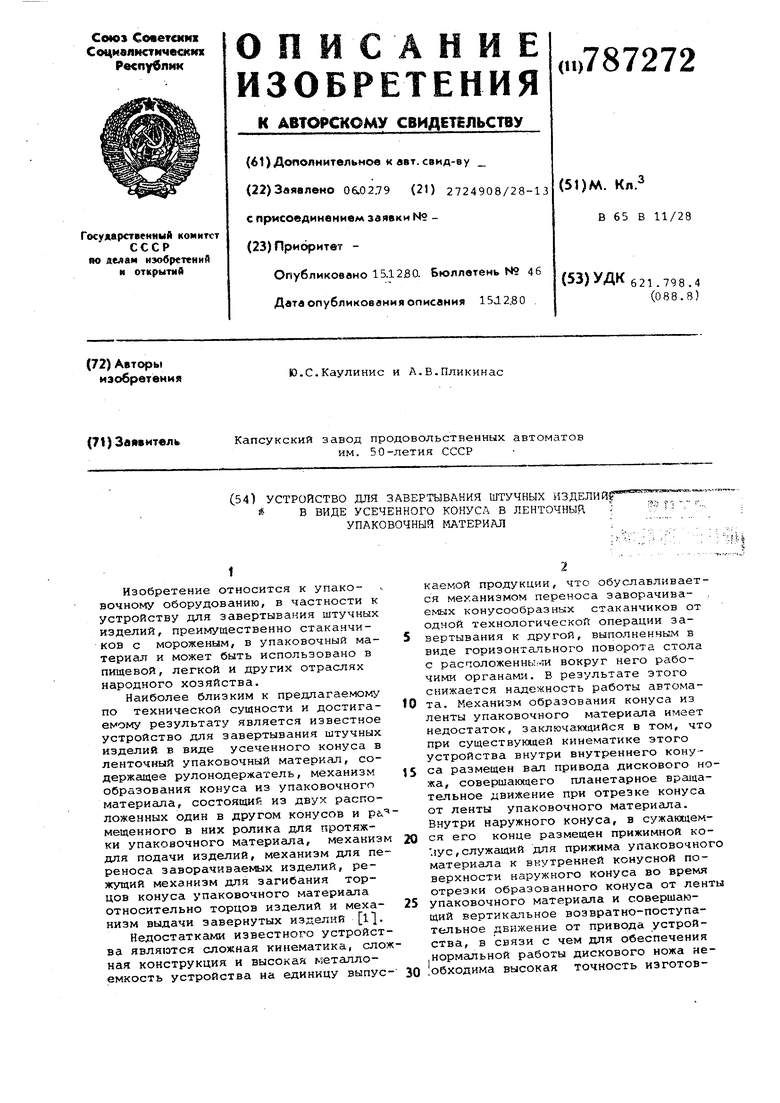

На фиг. 1 схематично изображено устройство для завертывания штучных изделий в виде усеченного конуса в ленточный упаковочный материал; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг.4 технологическая схема устройства по фиг. 1; на фиг.5 - механизм образования конуса из ленточного упаковочного материала, вид сбоку; на фиг.6 вид В на фиг. 5; на фиг. 7 - разрез Г-Г на фиг. 6J на фиг. 8 - режущий механизм, разрез.

Устройство содержит рулонодержатель 1 для ленты 2 упаковочного материала, механизм для образования конуса из упаковочного материала, механизм для подачи изделий, механизм для переноса заворачиваемых изделий, режущий механизм, механизм

3для загибания торцов конуса упаковочного материсша относительно торцов изделий и механизм выдачи завернутых изделий.

Механизм для образования конуса и упаковочного материала состоит из двух расположенных один в другом внутреннего 4 и наружного 5 конусов и размещенного в них ролика 6 для протяжки упаковочного материала, при этом конус 4. выполнен пустотелым, а ролик 6 имеет форму сектора. Конус

4и 5 в одном месте скреплены промежуточной деталью 7 с образованием между ними щели 8 для прохода ленты

упаковочного материала при ее протягивании во время образования конуса из ленты последнего. Механизм для переноса заворачиваемых изделий выполнен в виде укрепленного на горизонтальном валу 9 ротора 10 с радиально расположенными коническими гнездами 11 для изделий, при этом каждое гнездо ротора имеет продольную щель 12. Для протягивания ленты упаковочного материала по щели 8 в корпусах подшипников 13 и 14 смонтированы два валика 15 и 16, связанные один с другим кинематически при помощи пары цилиндрических зубчатых, шестерен 17 и 18, причем оба валика

относительно конусов 4 и 5 установлены перпендикулярно их общей продольной оси. Валик 15 размещен рядом с конусами 4 и 5, а валик 16 в отверстии 19, образованном в конусах 4 и 5, причем отверстие 19 смещено от продольной оси конусов. Ролик 6 смонтирован на вгшике 15, а на валике 16 - сектор 20. Геометрически размеры сектора 20 и величина смещения валика 16 от продольной оси конусов 4 и 5 установлены в зависимости от обеспечения протяжки ленты упаковочного материала на шаг и прохода заворачиваемого изделия через внутренний конус 4 в конус вставленный в гнездо 11 ротора 10. Для принудительного перемещения заворачиваемого предмета через внутренний конус 4 сектор 20 имеет высту 21 с противоположной относительно оси его вращения стороны. По месту контактирования сектора 20 с роликом 6 во внутреннем конусе 4 имеется окно 22, а в наружном конусе 5 окно 23. Конусы 4 и 5 имеют вырез 24 для прохода сектора 20 во время его движения.

Механизм для подачи изделий представляет собой цепной транспортер 25, имеющий натяукную звездочку 26 для шагового движения с помощью храпвика 27, поворотного рычага 28 с собачкой 29, тяги 30, рычага 31 и рычага 32 с роликом 33, взаимодействугадим с кулачком 34, установленным на валу 35. Режущий механизм выполнен в виде клинового ножа 36, смотированного в направляющих 37 и 38 и установленного с возможностью возвратно-поступательного движения перпендикулярно продольной оси конус Для привода ножа 36 - в возвратно-постпательное движение служит двуплечий рычаг 39, одно плечо которого шарнирно соединено с клиновидным ножом 36, а в другом его плече смонтирован ролик 40, взаимодействующий с кулачком 41, установленным на валу 42.

Механизм 3 для загибания торцов конуса упаковочного материала относительно торцов изделий имеет привод в виде двуплечего рычага 43, одно плечо которого имеет два выступа для подгибания своих торцов конуса из ленты упаковочного материала (на чертеже не покаэа1ш). Рычаг 43 свободно установлен на вешу 9 и приводится в качательное движение при помощи рычажной системы 44 от кулачка 45, установленного на вал 46. Статическая часть механизма 3 выполнена из двух дугообразных плуговидных элементов,расположенных концентрично относительно вала 9 ротора 10.

Механизм выдачи завернутых изделий из гнезда ротора представляет собой двуплечий рычаг 47, в одно плечо которого вмонтирован стержень 48, входящий в щель 12 гнезда 11 во время выталкивания завернутых изделий из ротора на приемный лоток 49. Во втором плече рычага 47 имеется ролик 50, взаимодействующий с кулачком 51, установленньа-1 на валу 35. В устройстве имеется также прижимной и приводной валики 52 и 53, компенсгщионный валик 54 и направляющий валик 55 для размотки упаковочного материала. Для привода валика 53 от вала 42 служит ценная передача 56. Для осуществления прерывистого движения ротора 10 (по часовой -стрелке) на валу 9 смонтирован мальтийский механизм 57, взаимодействукндий с валиком 58, установленным на валу 42. Для синхронизации движения механизмов устройства валы 35,42 и 46 кинематически связаны между собой, соответственно, при помощи цилиндрических зубчатых шестерен 59-62, при этом шестерня 62 входит в зацепление с шестерней 17 механизма образования конуса из упаковочного материала. Вал 35 приводится от главного привода (на чертеже не показано) устройства. Все устройство смонтировано на станине 6

Устройство работает следующим обрезом.

Часть технологических операций пр цесса завертывания осуществляется во время выстоя ротора 10, а часть во время его вращения.

Во время выстоя ротора гО лента 2 упаковочного материала при помощи ролика 6 и сектора 20 протягивается по щели 8 между конусами 4 и 5, где осуществляется образование конуса и ленты упаковочного материала. Образванный конус одновременно устанавливается в гнездо 11 ротора 10. Затем транспортер 25 перемещается на шаг и изделие поступает во внутренни конус 4. В зто время выступ 21 сектра 20 принудительно проталкивает заворачиваемое изделие в конус из ленты упаковочного материала, уже

вставленный в гнездо 11 ротора 10. Далее при помощи кулачка 41, двуплечего рычага 39 совершает возвратнопоступательное движение клиновидный нож 36, который сначала прокалывает конус упаковочного материала, а при дальнейшем движении полностью отрезает его от ленты упаковочного материала. Одновременно при помощи кулачка 51, двуплечего рычага 47 со стержнем 48 завернутые изделия выталкиваются из гнезда 11 ротора 10 на приемный лоток 49. Во время вращения ротора 10 осуществляется загибание торцов конуса упаковочного материала относительно торцов изделия в следу 5 квдей последовательности. Сначала при враццении ротора 10 двуплечий рычаг 43 со Своими выступами подгибает торцы концов упаковочного материала, а при Дсшьнейшем вращении ротора

20 конуса из упаковочного материала

проходят через дугообразные плуговидные элементы механизма 3 для загибани торцов конуса упаковочного материала относительно торцов изделий и оконМ25 тельно загибаются.

В ДсШьнейшем цикл работы устройства повторяется.

- Предлагаемое устройство просто по своей конструкции и надежно в работе Трудоемкость изготовления и металлоемкость предлагаемого устройства по сравнению с известньом меньше в 2-2,5 паза.

35

Формула изобретения

1, Устройство для завертывания

штучных изделий в виде усеченного конуса в ленточный упаковочный материал, содержащее рулоподержатель, механизм образования конуса из упаковочного материаша, состоящий из

двух расположенных один в другом конусов и размещенного в них ролика для протяжки упаковочного материала, механизм для подачи изделий, механизм для переноса заворачиваемых изделий,

режущий механизм, механизм для загибания торцов конуса упаковочного материала относительно торцов изделий и механизм выдачи завернутых изделий, отличающееся тем, что, с целью упрощения ксисгрукции и повышения надежности работ , механизм для переноса заворачиваемых изделий выполнен в виде укрепленного на горизонтальном валу ротора с радиально расположенными коническими гнездами для изделий, внутренний конус механизма образования конуса из упаковочного материала выполнен пустотелым, а ролик для протяжки упаковочного материала имеет форму сектора,причем режущий механизм выполнен в виде

клиновидного ножа,установленного с возможностью возвратно-поступательного движения перпендикулярно продольной оси конуса.

2.Устройство по п. 1, отличающееся тем, что каждое гнездо ротора имеет продольную щель.

3,Устройство по п.1, о т л и чающееся тем, что сектор

имеет выступ с противоположной относительно оси его враидения стороны.

Источники информации, принятые во внимание при экспертизе

1. Техническая документация автомата ОЗС линии ОЛС производства мороженого, серийно выпускаемого Капсукским заводом продавтоматов им. 50-летия СССР, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для завертывания в бумагу конических изделий с осевым отверстием | 1987 |

|

SU1532435A1 |

| Устройство для завертывания штучных изделий | 1979 |

|

SU787273A1 |

| Устройство для завертывания цилиндрических изделий | 1988 |

|

SU1597311A1 |

| Способ и устройство для завертывания бисквитов | 1939 |

|

SU62692A1 |

| ТЕХМЯЧЕС ,J BHi-flOTf, . | 1961 |

|

SU142183A1 |

| УСТРОЙСТВО для ЗАВЕРТЫВАНИЯ В БУМАГУ ШТУЧНЫХ ИЗДЕЛИЙосесоюон.АЯП'т'fi'U-''/''-•'---".'cruA я1..--1i.SS - Ял. i ,.Л1. ! .L>&n,4nБИБЛИОТЕКА | 1971 |

|

SU303247A1 |

| Устройство для завертывания цилиндрических изделий | 1978 |

|

SU745779A1 |

| Устройство для завертывания прямоугольных изделий в бумагу | 1980 |

|

SU889542A1 |

| Устройство для завертывания штучных изделий | 1972 |

|

SU524361A1 |

| Машина для завертывания мягких конфет | 1940 |

|

SU60046A1 |

, A

S5

Вч Б иг. 7

Авторы

Даты

1980-12-15—Публикация

1979-02-06—Подача