/ / / S .

- II / ,

«

30

. . 1

Изобретение относится к упаковочному оборудованию и может быть применено при упаковке цилиндрических деталей, например, пальцев трапа гусеничных цепей,

Цель изобретения - повышение пр оиз- водительности.

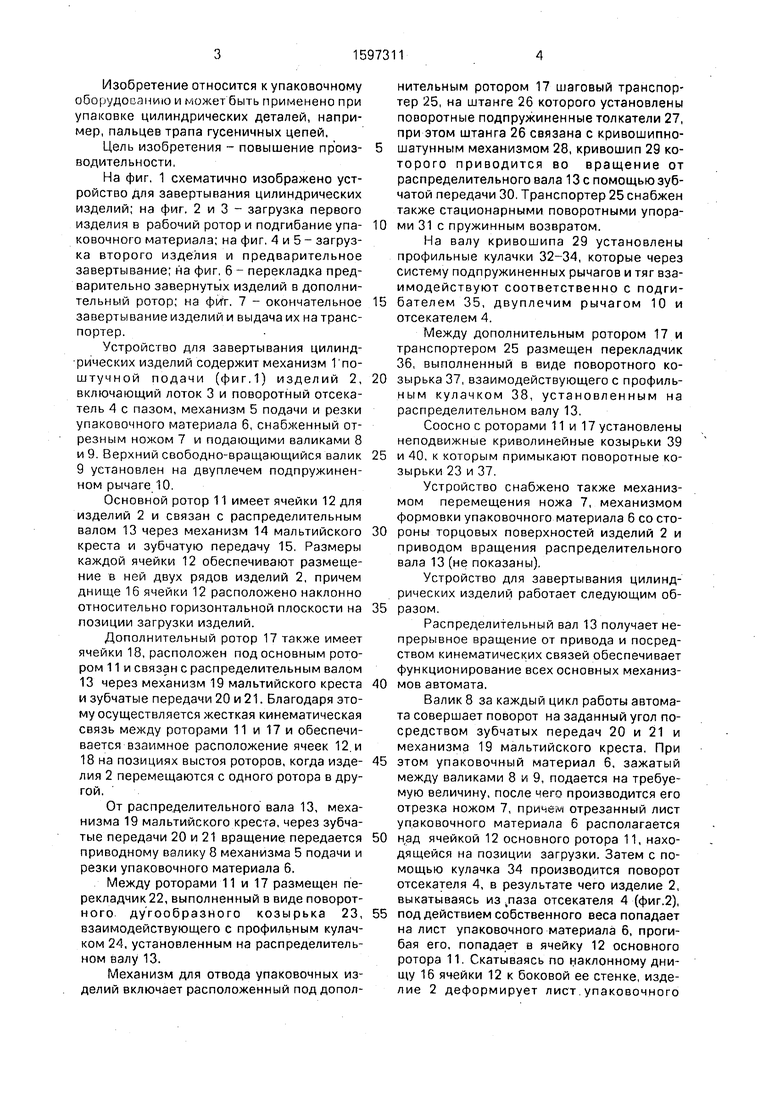

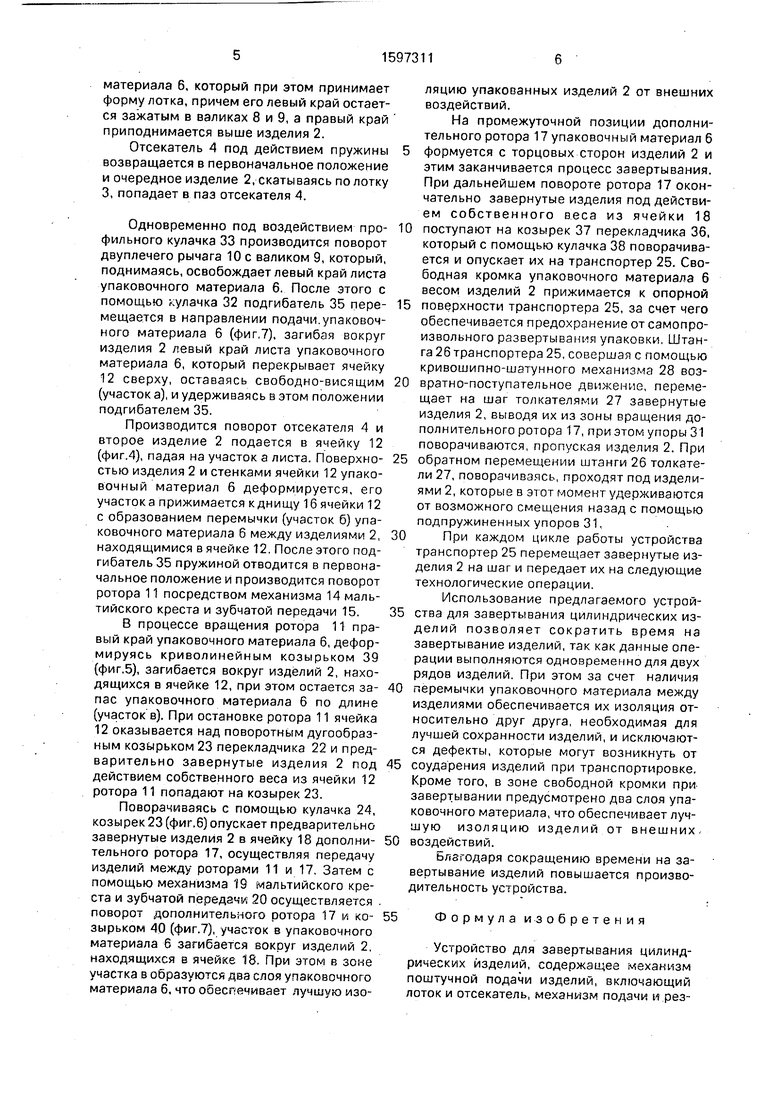

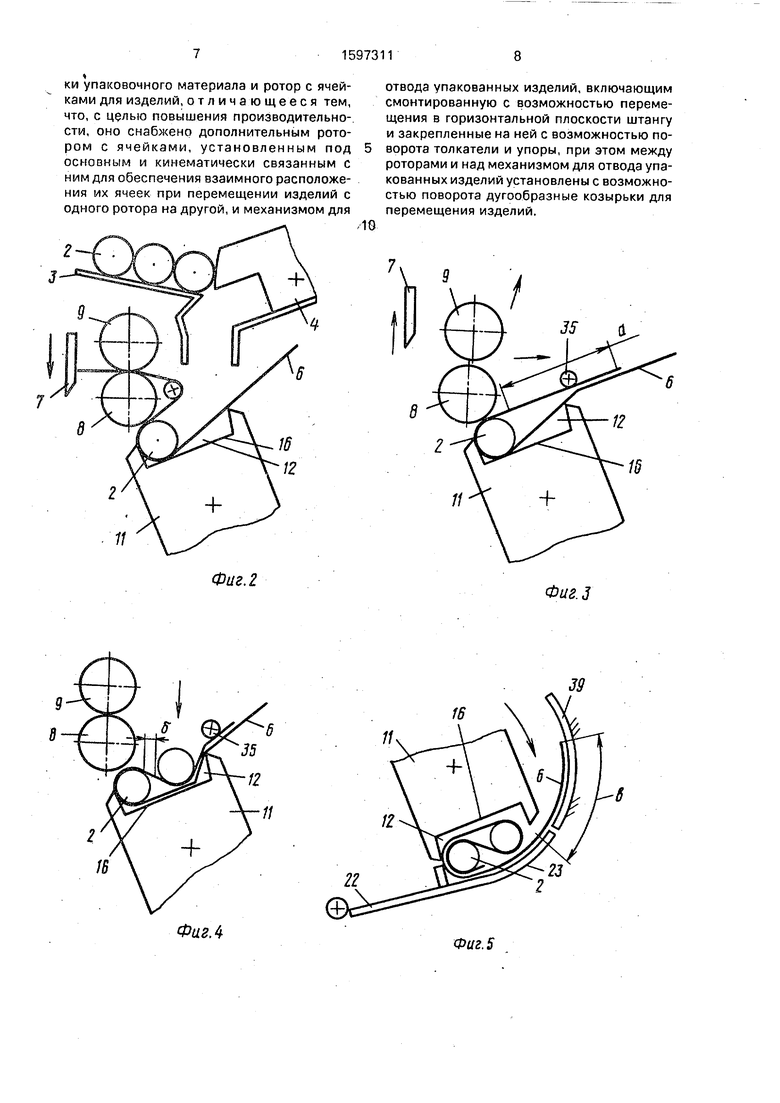

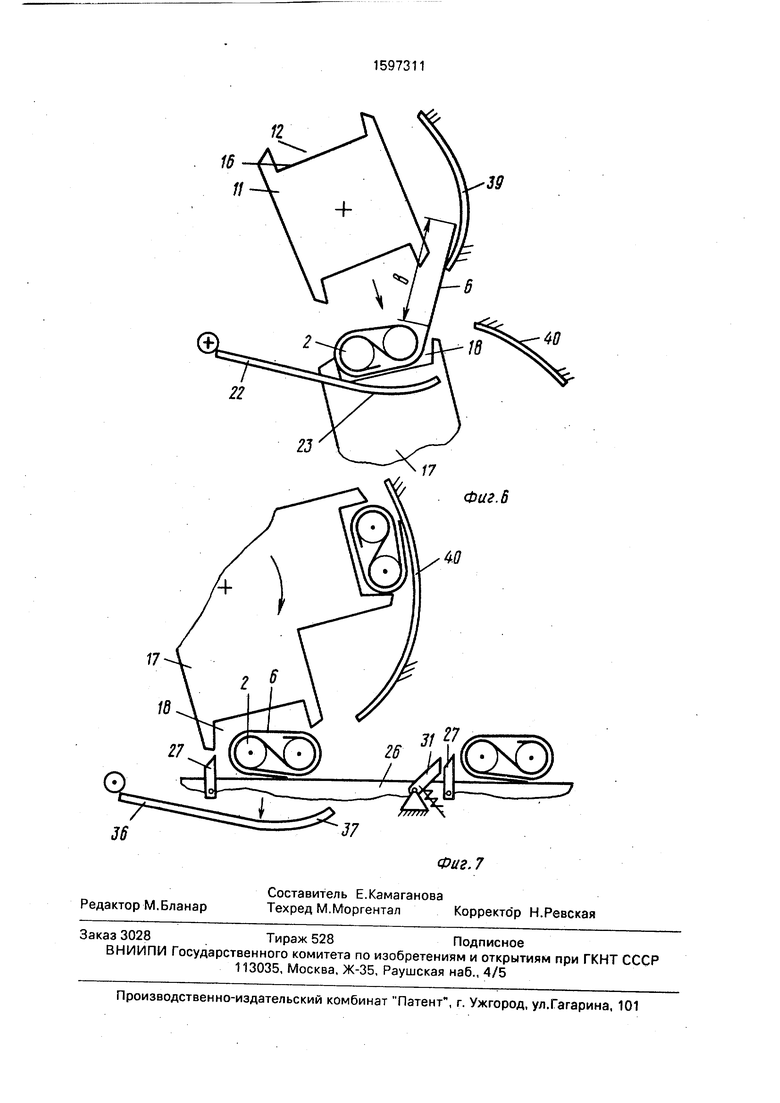

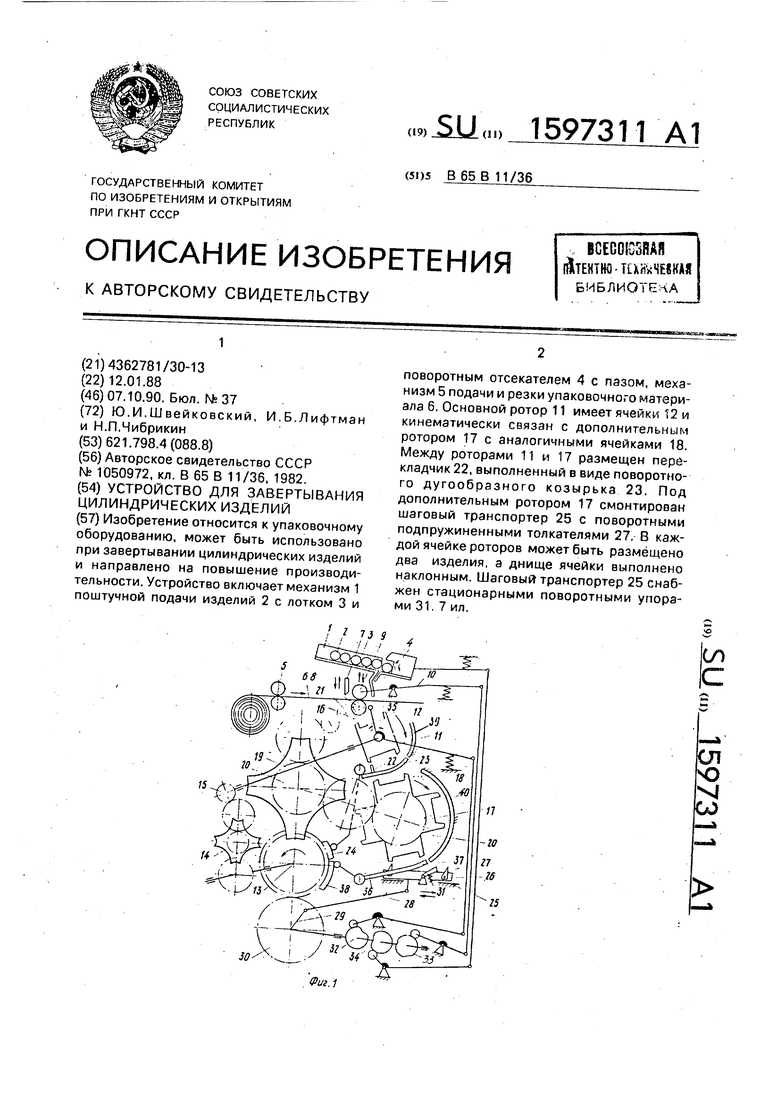

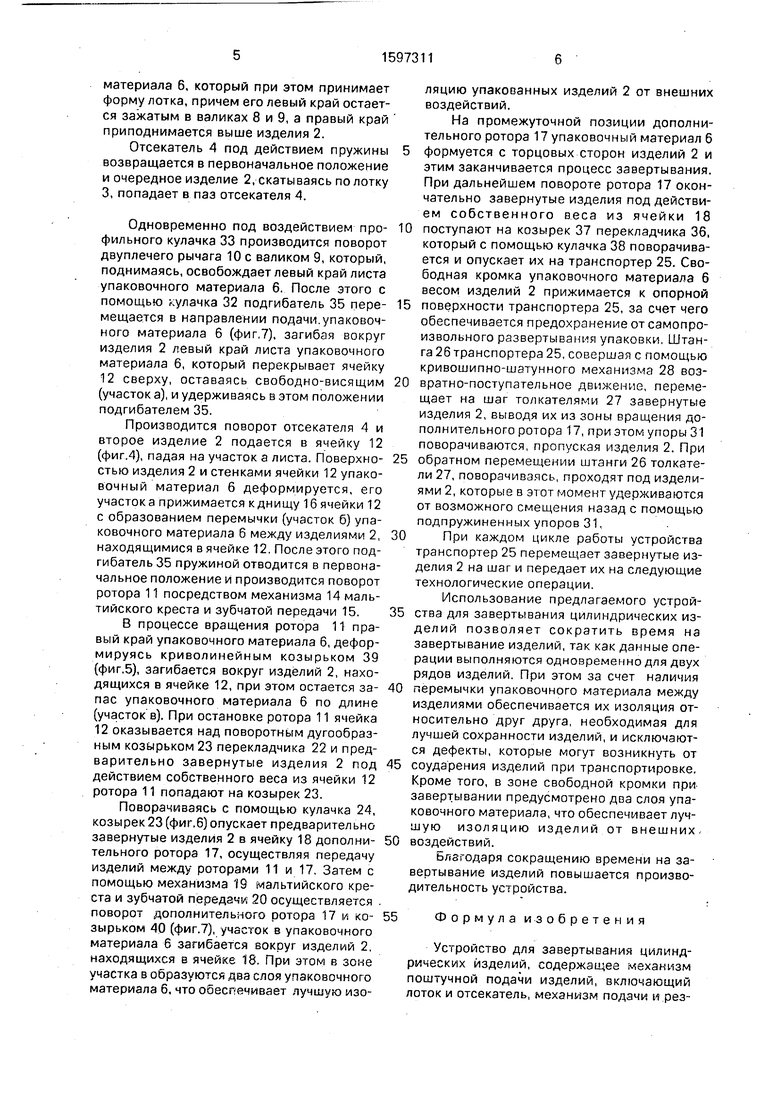

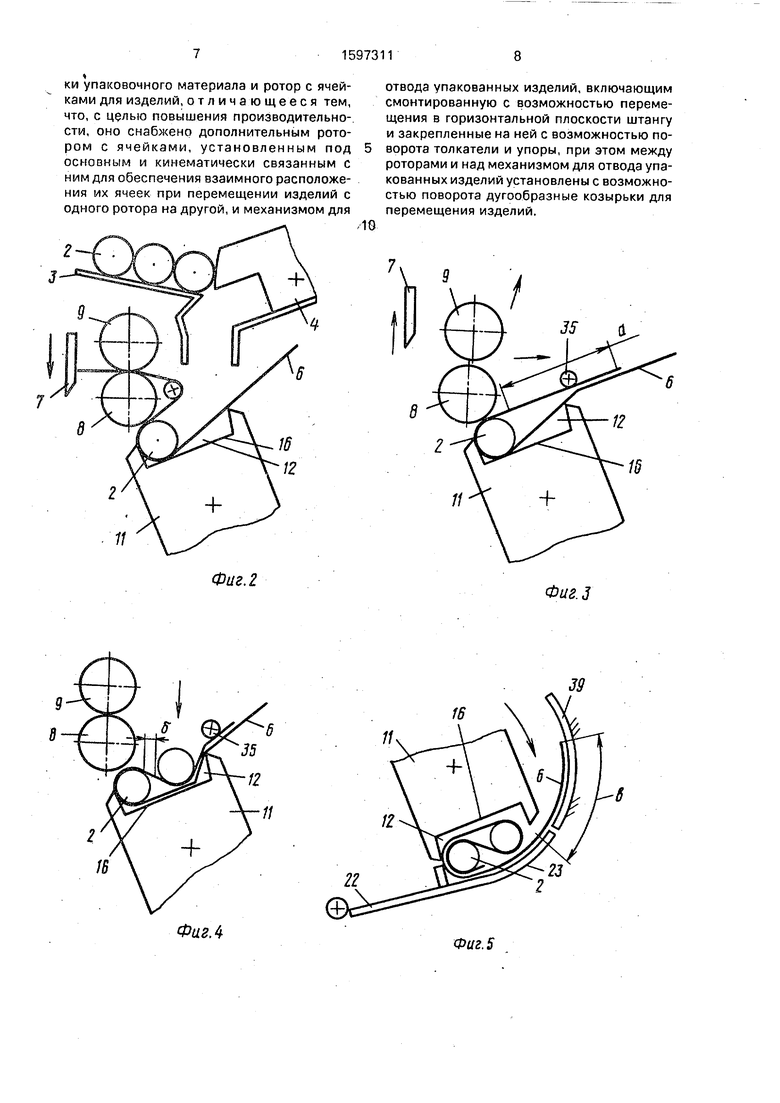

На фиг, 1 схематично изображено устройство для завертывания цилиндрических изделий; на фиг. 2 и 3 - загрузка первого изделия в рабочий ротор и подгибание упаковочного материала; на фиг. 4 и 5 - загрузка второго изделия и предварительное завертывание; на фиг. 6 - перекладка предварительно завернутых изделий в дополнительный ротор; на . 7 - окончательное завертывание изделий и выдача их на транспортер.

Устройство для завертывания цилиндрических изделий содержит механизм 1 поштучной подачи (фиг.1) изделий 2, включающий лоток 3 и поворотный отсека- тель 4 с пазом, механизм 5 подачи и резки упаковочного материала б, снабженный отрезным ножом 7 и подающими валиками 8 и 9. Верхний свободно-вращающийся валик 9 установлен на двуплечем подпружиненном рычаге 10.

Основной ротор 11 имеет ячейки 12 для изделий 2 и связан с распределительным валом 13 через механизм 14 мальтийского креста и зубчатую передачу 15. Размеры каждой ячейки 12 обеспечивают размещение в ней двух рядов изделий 2, причем днище 16 ячейки 12 расположено наклонно относительно горизонтальной плоскости на позиции загрузки изделий.

Дополнительный ротор 17 также имеет ячейки 18, расположен под основным ротором 11 и связан с распределительным валом 13 через механизм 19 мальтийского креста и зубчатые передачи 20 и 21. Благодаря зто- му осуществляется жесткая кинематическая связь между роторами 11 и 17 и обеспечивается взаимное расположение ячеек 12. и 18 на позициях выстоя роторов, когда изделия 2 перемещаются с одного ротора в другой.

От распределительного вала 13, механизма 19 мальтийского креста, через зубчатые передачи 20 и 21 вращение передается приводному валику 8 механизма 5 подачи и резки упаковочного материала 6.

Между роторами 11 и 17 размещен перекладчик 22, выполненный в виде поворот- ного дугообразного козырька 23, взаимодействующего с профильным кулачком 24,установленным на распределительном валу 13.

Механизм для отвода упаковочных изделий включает расположенный под дополнительным ротором 17 1иаговый транспортер 25, на штанге 26 которого установлены поворотные подпружиненные толкатели 27, при этом штанга 26 связана с кривошипношатунным механизмом 28, кривошип 29 которого приводится во вращение от распределительного вала 13 с помощью зубчатой передачи 30. Транспортер 25 снабжен также стационарными поворотными упора0 ми 31 с пружинным возвратом.

На валу кривошипа 29 установлены профильные кулачки 32-34, которые через систему подпружиненных рычагов и тяг взаимодействуют соответственно с подги5 бателем 35, двуплечим рычагом 10 и отсекателем 4.

Между дополнительным ротором 17 и транспортером 25 размещен перекладчик 36, выполненный в виде поворотного ко0 зырька 37, взаимодействующего с профиль- ным кулачком 38, установленным на распределительном валу 13.

Соосно с роторами 11 и 17 установлены неподвижные криволинейные козырьки 39

5 и 40. к которым примыкают поворотные козырьки 23 и 37.

Устройство снабжено также механизмом перемещения ножа 7, механизмом формовки упаковочного материала 6 со сто0 РОНЫ торцовых поверхностей изделий 2 и приводом вращения распределительного вала 13 (не показаны).

Устройство для завертывания цилиндрических изделий работает следующим об5 разом.

Распредели1ельный вал 13 получает непрерывное вращение от привода и посредством кинематических связей обеспечивает функционирование всех основных механиз0 мов автомата.

Валик 8 за каждый цикл работы автомата совершает поворот на заданный угол посредством зубчатых передач 20 и 21 и механизма 19 мальтийского креста. При

5 зтом упаковочный материал 6, зажатый между валиками 8 и 9, подается на требуемую величину, после чего производится его отрезка ножом 7, npMHeivi отрезанный лист упаковочного материала 6 располагается

0 над ячейкой 12 основного ротора 11, находящейся на позиции загрузки. Затем с помощью кулачка 34 производится поворот отсекателя 4, в результате чего изделие 2, выкатываясь из паза отсекателя 4 (фиг.2),

5 под действием собственного веса попадает на лист упаковочного материала 6, прогибая его, попадает в ячейку 12 основного ротора 11. Сжатываясь по наклонному днищу 16 ячейки 12 к боковой ее стенке, изделие 2 деформирует лист.упаковочного

материала 6. который при этом принимает форму лотка, причем его левый край остается зажатым в валиках 8 и 9, а правый край приподнимается выше изделия 2.

Отсекатель 4 под действием пружины возвращается в первоначальное положение и очередное изделие 2, скатываясь полотку 3, попадает в паз отсекателя 4.

Одновременно под воздействием профильного кулачка 33 производится поворот двуплечего рычага 10 с валиком 9, который, поднимаясь, освобождает левый край листа упаковочного материала 6. После этого с помощью кулачка 32 подгибатель 35 перемещается в направлении подачи.упаковочного материала 6 (фиг,7), загибая вокруг изделия 2 левый край листа упаковочного материала 6, который перекрывает ячейку 12 сверху, оставаясь свободно-висящим (участок а), и удерживаясь в этом положении подгибателем 35.

Производится поворот отсекателя 4 и второе изделие 2 подается в ячейку 12 (фиг.4), падая на участок а листа. Поверхностью изделия 2 и стенками ячейки 12 упаковочный материал 6 деформируется, его участок а прижимается к днищу 16 ячейки 12 с образованием перемычки (участок б) упаковочного материала 6 между изделиями 2, находящимися в ячейке 12. После этого подгибатель 35 пружиной отводится в первоначальное положение и производится поворот ротора 11 посредством механизма 14 мальтийского креста и зубчатой передачи 15.

В процессе вращения ротора 11 правый край упаковочного материала 6, деформируясь криволинейным козырьком 39 (фиг.5), загибается вокруг изделий 2, находящихся в ячейке 12, при этом остается запас упаковочного материала 6 по длине (участок в). При остановке ротора 11 ячейка 12 оказывается над поворотнь1м дугообразным козырьком 23 перекладчика 22 и предварительно завернутые изделия 2 под действием собственного веса из ячейки 12 ротора 11 попадают на козырек 23.

Поворачиваясь с помощью кулачка 24, козырек 23 (фиг.6) опускает предварительно завернутые изделия 2 в ячейку 18 дополнительного ротора 17, осуществляя передачу изделий между роторами 11 и 17. Затем с помощью механизма 19 мальтийского креста и зубчатой передачи 20 осуществляется , поворот дополнительного ротора 17 и козырьком 40 (фиг.7), участок в упаковочного материала б загибается вокруг изделий 2. находящихся в ячейке 18. При этом в зоне участка в образуются два слоя упаковочного материала 6, что обеспечивает лучшую изо

ляцию упакованных изделий 2 от внешних воздействий.

На промежуточной позиции дополнительного ротора 17 упаковочный материал 6 5 формуется с торцовых сторон изделий 2 и этим заканчивается процесс завертывания. При дальнейшем повороте ротора 17 окончательно завернутые изделия под действием собственного веса из ячейки 18 10 поступают на козырек 37 перекладчика 36. который с помощью кулачка 38 поворачивается и опускает их на транспортер 25. Свободная кромка упаковочного материала 6 весом изделий 2 прижимается к опорной 15 поверхности транспортера 25, за счет чего обеспечивается предохранение от самопроизвольного развертывания упаковки, Штанга 26 транспортера 25, совершая с помощью кривошипно-шатунного механизма 28 воз- 20 вратно-поступательное движение, перемещает на шаг толкателями 27 завернутые изделия 2, выводя их из зоны вращения дополнительного ротора 17, при этом упоры 31 поворачиваются, пропуская изделия 2. При 25 обратном перемещении штанги 26 толкатели 27,поворачиваясь, проходят под изделиями 2, которые в этот момент удерживаются от возможного смещения назад с помощью подпружиненных упоров 31, 30При каждом цикле работы устройства

транспортер 25 перемещает завернутые изделия 2 на шаг и передает их на следующие технологические операции.

Использование предлагаемого устрой- 35 ства для завертывания цилиндрических изделий позволяет сократить время на завертывание изделий, так как данные операции выполняются одновременно для двух рядов изделий. При этом за счет наличия 0 перемычки упаковочного материала между изделиями обеспечивается их изоляция относительно друг друга, необходимая для лучшей сохранности изделий, и исключаются дефекты, которые могут возникнуть от 5 соударения изделий при транспортировке. Кроме того, в зоне свободной кромки при- завертывании предусмотрено два слоя упаковочного материала, что обеспечивает лучшую изоляцию изделий от внешних- 0 воздействий.

Благодаря сокращению времени на завертывание изделий повышается производительность устройства.

55 Формула из обретения

Устройство для завертывания цилиндрических изделий, содержащее механизм поштучной подачи изделий, включающий лоток и Отсекатель, механизм подачи и резки упаковочного материала и ротор с ячейками для изделий, отличающееся тем, что, с целью повышения производительно-, сти, оно снабжено дополнительным ротором с ячейками, установленным под основным и кинематически связанным с ним для обеспечения взаимного расположения их ячеек при перемещении изделий с одного ротора на другой, и механизмом для

отвода упакованных изделий, включающим смонтированную с возможностью перемещения в горизонтальной плоскости штангу и закрепленные на ней с возможностью поворота толкатели и упоры, при этом между роторами и над механизмом для отвода упакованных изделий установлены с возможностью поворота дугообразные козырьки для перемещения изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЗАВЕРТЫВАНИЯ ШТУЧНЫХ ПРЕДМЕТОВ | 1972 |

|

SU335164A1 |

| Устройство для завертывания штучных изделий в виде усеченного конуса в ленточный упаковочный материал | 1979 |

|

SU787272A1 |

| Способ завертывания деталей | 1986 |

|

SU1324936A1 |

| Устройство для завертывания кондитерских изделий | 1970 |

|

SU663288A3 |

| Устройство для завертывания в бумагу штучных изделий | 1982 |

|

SU1060542A1 |

| Устройство для завертывания прямоугольных предметов | 1976 |

|

SU644669A1 |

| Автомат для упаковывания сахара-рафинада | 1991 |

|

SU1822835A1 |

| Установка для колки и упаковки заверткой сахара-рафинада | 1977 |

|

SU726165A1 |

| Устройство для завертывания штучных изделий | 1972 |

|

SU524361A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ БОБИН С ШЕЛКОМ В БУМАГУ | 1968 |

|

SU208514A1 |

Изобретение относится к упаковочному оборудованию, может быть использовано при завертывании цилиндрических изделий и направлено на повышение производительности. Устройство включает механизм 1 поштучной подачи изделий 2 с лотком 3 и поворотным отсекателем 4 с пазом, механизм 5 подачи и резки упаковочного материала 6. Основной ротор 11 имеет ячейки 12 и кинематически связан с дополнительным ротором 17 с аналогичными ячейками 18. Между роторами 11 и 17 размещен перекладчик 22, выполненный в виде поворотного дугообразного козырька 23. Под дополнительным ротором 17 смонтирован шаговый транспортер 25 с поворотными подпружиненными толкателями 27. В каждой ячейке роторов может быть размещено два изделия, а днище ячейки выполнено наклонным. Шаговый транспортер 25 снабжен стационарными поворотными упорами 31. 7 ил.

11

Фиг, 2

11

ФагЛ

Фиг. J

f6

23

Фиг. 5

16

Авторы

Даты

1990-10-07—Публикация

1988-01-12—Подача