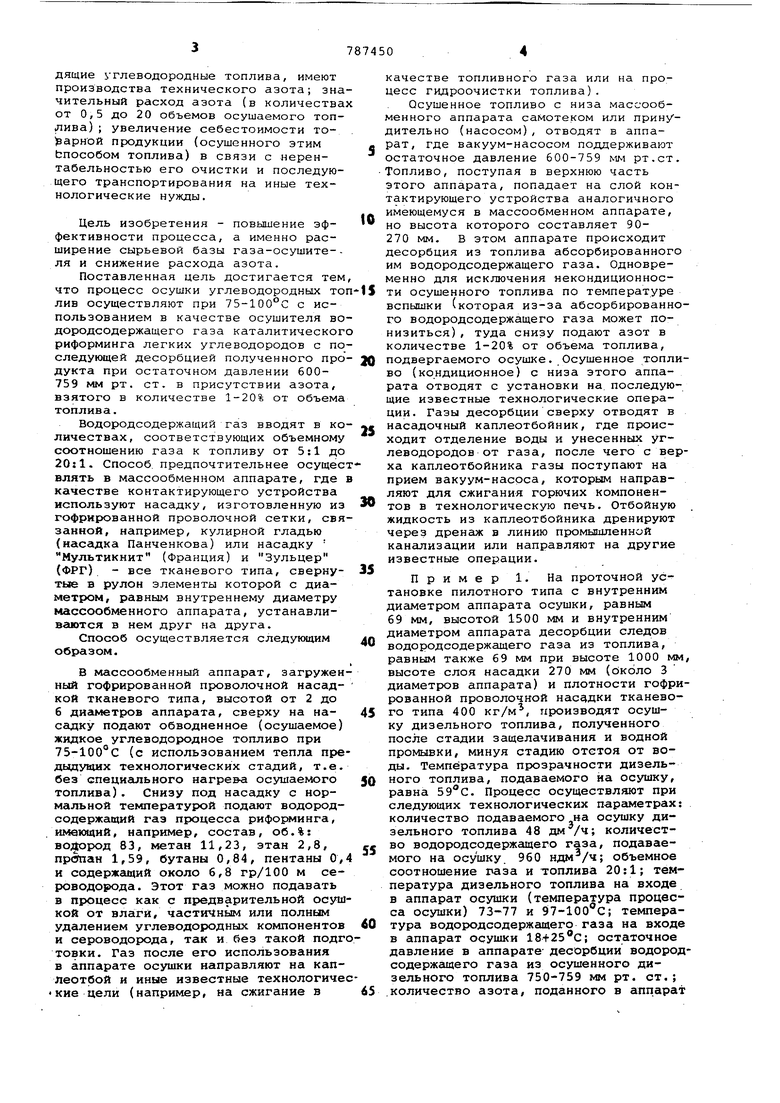

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано при интенсификации процессов осушки топлив и улучшения их качества. Известен способ осушки жидких угле водородных топлив продувкой надтопли ного пространства наружньо. воздухом Недостатком такого способа является его низкая производительность, большой расход газа-осушителя, невысокая степень осушки, особенно при повышенной атмосферной влажности и температуре, невысокое качество продукта, являющееся следствием протека ния реакции окисления при обработке топлива воздухом, повышенная пожароопаснбсть и загрязнение воздушного бассейна отработанным в процессе осу ки воздухом в связи с нерентабельнос тью как его унифицирования, так и очистки перед выбросом в атмосферу. Наиболее близким к предложенному по сущности- и достигаемому результату является способ непрерывной абсорбционной осушки жидких углеводородов от эмульсионной воды противоточной продувкой их газом-осушителем азотом или воздухом, по которому угл водород, осушенный в первой колонне, , подается на доосушку во вторую. Газосушитель, использованный во второй колонне, подается в первую с предварительной осушкой либо без нее. Газосушитель после использования в процессе снова возвращается в процесс (на рециркуляцию) либо отводится с установки. Способ осуществляется при температурах от О до 60°С, технологических давлениях от 0,1 до 10 атм (предпочтительнее при 0,9-3,0 атм) и объемном соотношении газа к жидкому углеводороду от 0,5:1 до 20:1. Относительная влажность газа-осушителя 0-50% (предпочтительнее от О до30%). Этот способ более, чем в 10 раз превосходит по производительности указанный барботажный способ осушки топлив. Для его осуществления требуется более, чем в 30 раз меньшая производственная площадь и объем аппаратуры, а в случае использования азота вместо воздуха исключаются окислительные процессы, в связи с чем значительно повышается качество топлива 2 . Недостатками этого способа являются ограниченность (дефицитность) сырьевой базы газа-осушителя аз.ота, так как не все предприятия, производящие углеводородные топлива, имеют производства технического азота; зна чительный расход азота (в количества от 0,5 до 20 объемов осушаемого топлива) ; увеличение себестоимости товарной продукции (осушенного этим Ьпособом топлива) в связи с нерентабельностью его очистки и последующего транспортирования на иные технологические нужды. Цель изобретения - повышение эффективности процесса, а именно расширение сырьевой базы газа-осушите-ля и снижение расхода азота. Поставленная цель достигается тем что процесс осушки углеводородных To лив осуществляют при 75-100с с использованием в качестве осушителя во дородсодержащего газа каталитическог риформинга легких углеводородов с по следующей десорбцией полученного про дукта при остаточном давлении 600759 мм рт. ст. в присутствии азота, взятого в количестве 1-20% от объема топлива. Водородсодержащий газ вводят в ко личествах, соответствующих объемному соотношению газа к топливу от 5:1 до 20:1. Способ предпочтительнее осущес влять в массообменном аппарате, где качестве контактирующего устройства используют насадку, изготовленную из гофрированной проволочной сетки, свя занной, например, кулирной гладью (насадка Панченкова) или насадку Мультикнит (франция) и Зульцер (ФРГ) - все тканевого типа, свернутые в рулон элементы которой с диаметЕЮМ, равным внутреннему диаметру массообменного аппарата, устанавливаются в нем друг на друга. Способ осуществляется следующим образом. В массообменный аппарат, загружен ный гофрированной проволочной насадкой тканевого типа, высотой от 2 до 6 дигилетров аппарата, сверху на насадку подают обводненное (осушаемое) жидкое углеводородное топливо при 75-100°С (с использованием тепла пре дыдувщх технологических стадий, т.е. без специального нагрева осушаемого топлива). Снизу под насадку с нормальной температурой подают водородсодержащий газ процесса риформинга, имеющий, например, состав, об.% во;а(ород 83, метан 11,23, этан 2,8, првпан 1,59, бутаны 0,84, пентаны 0, и содержащий около 6,8 гр/100 м сероводорода. Этот газ можно подавать в ПЕиэцесс как с предварительной осуш кой от влаги, частичньам или полным удалением углеводородных компонентов и сероводорода, так и без такой подг товки. Газ после его использования в аппарате осушки направляют на капЛеотбой и иные известные технологиче кие цели (например, на сжигание в качестве топливного газа или на процесс гидроочистки топлива). Осушенное топливо с низа массообменного аппарата самотеком или принудительно (насосом), отводят в аппарат, где вакуум-насосом поддерживают остаточное давление 600-759 мм рт.ст. Топливо, поступая в верхнюю часть этого аппарата, попадает на слой контактирующего устройства аналогичного имеющемуся в массообменном аппарате, но высота которого составляет 90270 мм. В этом аппарате происходит десорбция из топлива абсорбированного им водородсодержащего газа. Одновременно для исключения некондиционности осушенного топлива по температуре вспышки (которая из-за абсорбированного водородсодержащего газа может понизиться) , туда снизу подают азот в количестве 1-20% от объема топлива, подвергаемого осушке. Осушенное топливо (кондиционное) с низа этого аппарата отводят с установки на последующие известные технологические операции. Газы десорбции сверху отводят в иасадочный каплеотбойник, где происходит отделение воды и унесенных углеводородов от газа, после чего с верха каплеотбойника газы поступают на прием вакуум-насоса, которым направляют для сжигания горючих компонентов в технологическую печь. Отбойную жидкость из каплеотбойника дренируют через дренаж в линию промышленной канализации или направляют на другие известные операции. Пример 1. На проточной установке пилотного типа с внутренним диаметром аппарата осушки, равным 69 мм, высотой 1500 мм и внутренним диаметром аппарата десорбции следов водородсодержащего газа из топлива, равным также 69 мм при высоте 1000 1им, высоте слоя насадки 270 мм (Около 3 диаметрюв аппарата) и плотности гофрированной проволочной насадки тканевого типа 400 кг/м, производят осушку дизельного топлива, полученного после стадии защелачивания и водной промывки, минуя стадию отстоя от воды. Температура прозрачности дизельного топлива, подаваемого на осушку, равна . Процесс осуществляют при следующих технологических параметрах: количество подаваемого на осушку дизельного топлива 48 количество водородсодержсццего газа, подаваемого на осушку. 960 объемное соотношение газа и топлива 20:1; температура дизельного топлива на входе в аппарат осушки (температура процесса осушки) 73-77 и 97-100 С; температура водородсодержащего газа на входе в аппарат осушки 18f25 c; остаточное давление в аппарате десорбции водородсодержащего газа из осушенного дизельного топлива 750-759 мм рт. ст.; количество азота, поданного в аппарат десорбции водородсодержащего газа из осушенного дизельного топлива, 8,89,8 (20% от объема дйзтоплива Эффективность обработки дизельног (топлива водородсодержащим газом оцен &ают по изменению следующих физико имических характеристик, являющихся критериальнЕлми для процессов осушки жидких углеводородов- химически неактивными газами: температуре прозрачности, температуре вспьники, кислотности, фильтруемости и содержанию фактических смол. Все прочие характе ристики качества дизельного топлива остгиотся неизменными (так как способ осуществляется в некаталитических и умеренных технологических параметрах) . Пример 2. На установке, характеристики которой даны в примере 1, осуществляют осушку дизельного то лива, идентичного по качеству описанному в примере 1. Процесс проводя при следующих технологических параметрах: количество подаваемого на осушку дизельного топлива 48 дм/ч; количество водородсодержащего газа, подаваемого на осушку, 960 ндм/ч; объемное соотношение газа и топлива 20:1; температура дизельного топлива на входе в аппарат осушки 92-95 С; температура водородсодержащего газа на входе в аппарат осушки 18-25 С; остаточное давление в аппарате десорбции водородсодержащего газа из осушенного дизельного топлива 600 2 мм рт.ст.; количество азота, подаваемого в аппарат десорбции водородсодержащего газа из осушенного дизельного топлива, 0,5 (около 1% от объема дизельного топлива) Пример 3. На установке, характеристики которой даны в примере 1, осуществляют осушку дизельного топлива, идентичного по качеству использованному в примерах 1 и 2. Процесс производят при следующих технологических параметрах: количество подаваемого на осушку дизельного топлива 48 дм /ч; количество водородсодержащего газа, подаваемого на осушку 240 ндм ч; объемное соотношение газа и топлива 5:1; температура дизельного топлива на входе в аппарат осушки 92-95 С; температура водородсодержащего газа на входе в аппарат осушки 18-25 с; остаточное давление в аппарате десорбции водородсодержащего газа из осушенного дизельного топлива 75712 мм рт. ст. Данные изменения критериальных физико-химических характеристик (изменения качества) дизельного топлива приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2091402C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2394754C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497573C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2012 |

|

RU2502717C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ОБРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2015 |

|

RU2593262C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| Способ регенерации адсорбента | 2017 |

|

RU2657342C1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| Способ регенерации молекулярных сит | 1969 |

|

SU362633A1 |

Полученные при осушке дизельныз теплив данные по качеству соотаетствуют требованиям на экспортное дизельное топливо (высшая категория качест- 60 ва) марки ДЛЭ ТУ 38 001162-78, а по сравнению с дизельным топливом, осушенньси барботированием его воздухом, Кислотность снижается от 35 до 100%, коэффициент фильтруемости увеличиваг 6S

тся от 40 до 80% содержание фактических смол снижается от 29 до 37%. Кроме того, предложенный способ позволяет исключить стадию отстоя дизельного топлива после щелочной и водной обработки и снизить затраты щелочи. Способ приемлем для осушки любых дизельных и реактивных топлив, а также нефти. Формула изобретения Способ осушки жидких углеводородных топлив путем продувки их газомосушителем, при повышенной температу ре, отличающийся тем, чт с целью повышения эффективности процесса, его осуществляют при 75-100°С с использованием в качестве осушителя водородсодержащего газа каталитического риформинга легких углеводородов с последующей десорбцией полученного продукта при остаточном давлении 600-759 мм рт. ст. в присутст78 ВИИ азота,.взятого в количестве 1-20% от объема топлива. Источники информации, принятые во внимание при экспертизе 1.Сб. 3-я Научно-техническая конференция по проблемам Эксплуатационные свойства авиационных топлив смазочных материалов и технических жидкостей. Тезисы докладов. Киев, 1973, с. 95-96. 2.Патент Великобритании 1442110, кл. С 5 Е, опублик. 1976 (прототип).

Авторы

Даты

1980-12-15—Публикация

1979-01-08—Подача