Изобретение относится к смазочно охлаждающим жидкостям, применяелвлм при обработке металлов резанием и давлением.

Наиболее распространенными вилами смазочно-охлаждающих жидкостей, (СОЖ) при механической обработке металлов являются углеводородные жидкости, в . частности минеральные масла и керосин, в которые добавляют различные хлор-, серу-, азот- и фосфорсодержащие органические соединения 11. В настоящее время нашли применение СОЖ на основе минеральных масел, хлорированного парафина и элементарной серы, в которые дополнительно входят диалки.лдитиофосфаты металлов, антиоксиданты и ингибиторы коррозии (СОЖ МР-1) 2, или растительный или животный жир и многозольный сульфрнат щелочноземельного металла З.

Наиболее близкой по составу и назначению к предлагаемой является смазочно-охлаждающая жидкость на основе минерального масла, бариевой солй фенолформальдегидной конденсации, бариевой соли диалкиларилдитиофосфQpнoй кислоты с добавлением серусодержащей присадки - эфиров тиокарбаминовой кислоты (СОЖ ИХП-1) Г.

Однако известная СОЖ не обеспечивает требуемой стойкости режущего инструмента и качества обрабатываес мой поверхности. В результате из-за низких смазочных свойств жидкость не обеспечивает высокой производительности процесса.

JQ Целью изобретения является повышение стойкости режущего инструмента, производительности обработки и качества обрабатываемой поверхности.

Цель достигается тем, что смазоч15но-охлаждающая жидкость для меха.нической обработки металлов, содержащая минеральное масло, бариевую соль диалкилари.пдитиофосфорной кислоты и серусодержащую присадку, в ка20честве последней жидкость содержит 2,2-тиобис(4-метил-6-а -метилбензилфенол)и дополнительно содержит хло:рированный парафин при следующем содержании компонентов, мае.%:

25

Бариевая соль

диалкиларилдитиофосфорной кислоты 2-3

Хлорированный

30

парафин1-3

2,2-Тиобис(4. метил-б-в метилбензилфенол) 2-4 Минеральное масло Остальное

Присадку 2,2-тиобис(4-метил-6-о 5 -метилбензилфенол) получают путем алкилирования крэзола стиролом в о-положении и дешьнейщим осернением полученного соединения SCI. Целевой продукт представляет собой смолооб- jg раэную массу желтого цвета и имеет следующие характеристики: п ° 1|б043, -dj 1,0995 г/см, выход продукта 88,5 мас.%.

I Структура полученного соединения 4 с доказана методом МК-спектроскопии. В ИК-спектре данного соединения полоса поглощения в области 870 свидетельствует о наличии дизамещенного крезола, узкий одиночный сигнал в области 3540 см характеризует экранированный фенол. Слабая полоса поглощения в области 665 см- характе-. ризует - С - S - связь.

Предлагаемый состав СОЖ имеет следукмцие физико-химические характе- 25 ристики: вязкость кинематическая при 50°С (14-15), .10 м7с, плотность при 20°С 0,87-0,88 г/см, общая щелочность 1,2 мг. КОН/Г, температура вспышки в открытом тигле, 170-i80c. 30

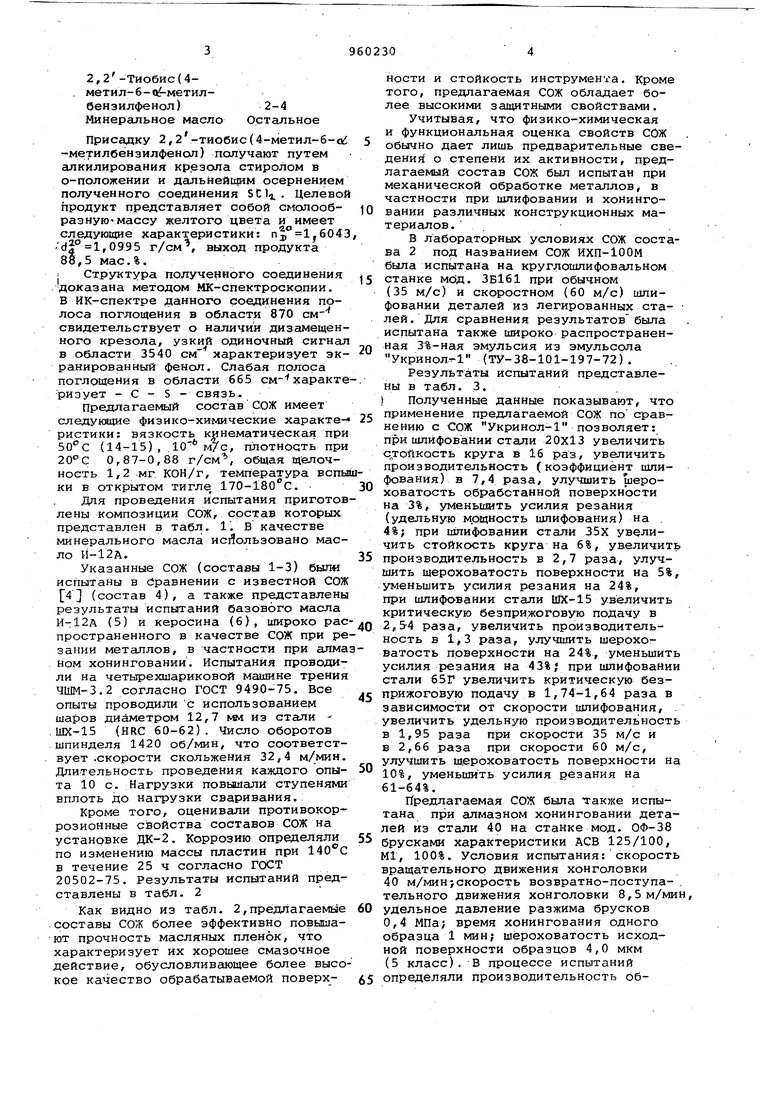

Для проведения испытания приготовлены композиции СОЖ, состав которых представлен в табл. 1. В качестве минерального масла исйользовано масло И-12А.35

Указанные СОЖ (составы 1-3) был« испытаны в Сравнении с известной СОЖ 4 (состав 4), а также представлены результаты испытаний базового масла И-12А (5) и керосина (6), широко рас- л пространенного в качестве СОЖ при резании металлов, в частности при алмазном хонинговании. Испытания проводили на четырехшариковой машине трения ЧШМ-3.2 согласно ГОСТ 9490-75. Все опыты проводили с использованием шаров диаметром 12,7 NM из стали ШХ-15 {HRC 60-62). Число оборотов шпинделя 1420 об/мин, что соответствует .скорости скольжения 32,4 м/мин. Длительность проведения каждого опы- 50 та 10 с. Нагрузки повышали ступенями вплоть до нагрузки сваривания.

Кроме того, оценивали противокоррозионные свойства составов СОЖ на установке ДК-2. Коррозию определяли 55 по изменению массы пластин при 140 С в течение 25 ч согласно ГОСТ 20502-75. Результаты испытаний представлены в табл. 2

Как видно из табл. 2,предлагаемьае 60 оставы СОЖ более эффективно повышат прочность масляных пленок, что арактеризует их хорошее смазочное ействие, обусловливающее более высоое качество обрабатываемой поверх- 5

ности и стойкость инструмента. Кроме того, предлагаемая СОЖ обладает более высокими защитными свойствами.

Учитывая, что физико-химическая и функциональная оценка свойств СОЖ обычно дает лишь предварительные сведения о степени их активности, предлагаемый состав СОЖ был испытан при механической обработке металлов, в частности при шлифовании и хонинговании различных конструкционных материалов.

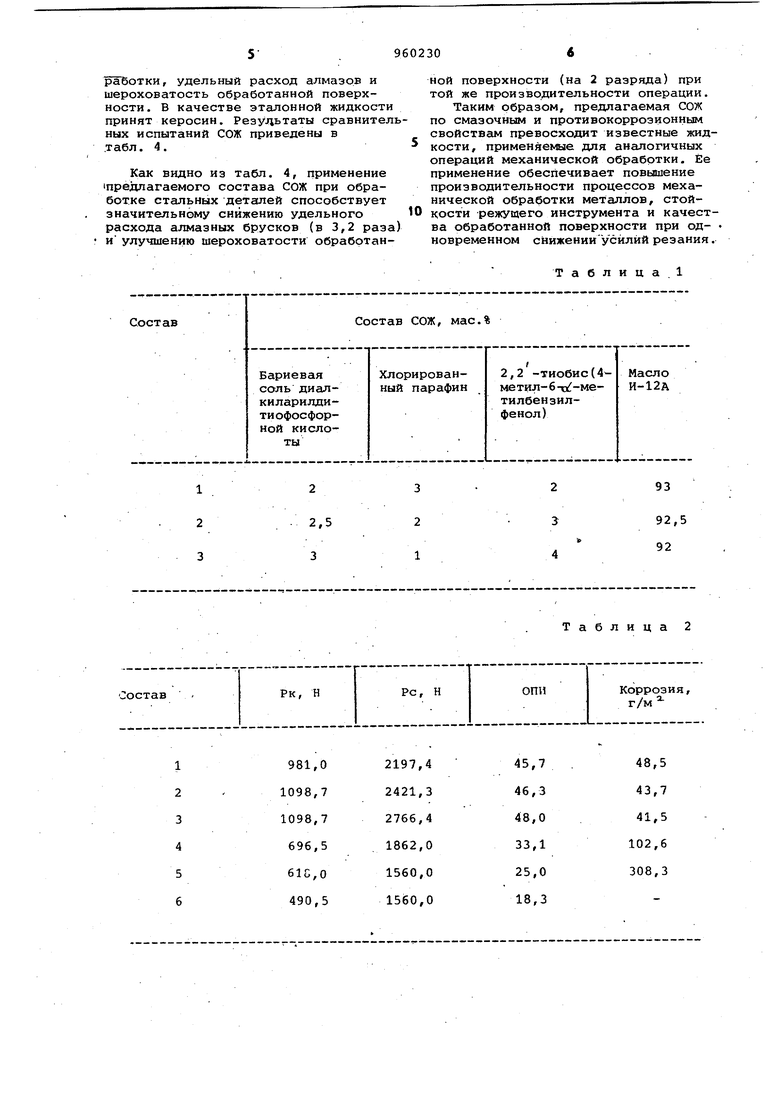

В лабораторных условиях СОЖ состава 2 под названием СОЖ ИХП-iOOM была испытана на круглошлифовальном станке мсЗД. ЗБ161 при обычном (35 м/с) и скоростном (60 м/с) шлифовании деталей из легированных сталей. Для сравнения результатов была испытана также широко распространенная 3%-ная эмульсия из эмульсола Укринол-1 (ТУ-38-101-197-72).

Результаты испытаний представлены в табл. 3.

Полученные данные показывают, что применение предлагаемой СОЖ по сравнению с СОЖ Укринол-1 позволяет: п;ри шлифовании стали 20x13 увеличить c,ToftKocTb круга в 16 раз, увеличить производительность (коэффициент шлифования) в 7,4 раза, улучшить шероховатость обработанной поверхности на 3%, уменьишть усилия резания (удельную мрщность шлифования) на . 4%; при шлифовании стали 35Х увеличить стойкость круга на 6%, увеличит производительность в 2,7 раза, улучшить шероховатость поверхности на 5% уменьшить усилия резания на 24%, при шлифовании стали ШХ-15 увеличить критическую безприжоговую подачу в 2,S4 раза, увеличить производительность в Ij3 раза, улучшить шероховатость поверхности на 24%, уменьшит усилия резания на 43%; при шлифовани стали 65Г увеличить критическую безприжоговую подачу в 1,74-1,64 раза в зависимости от скорости шлифова ния, увеличить удельную производительност в 1,95 раза при скорости 35 м/с и в 2,66 раза при скорости 60 м/с, улучшить шероховатость поверхности н 10%, уменьшить усилия резания на 61-64%.

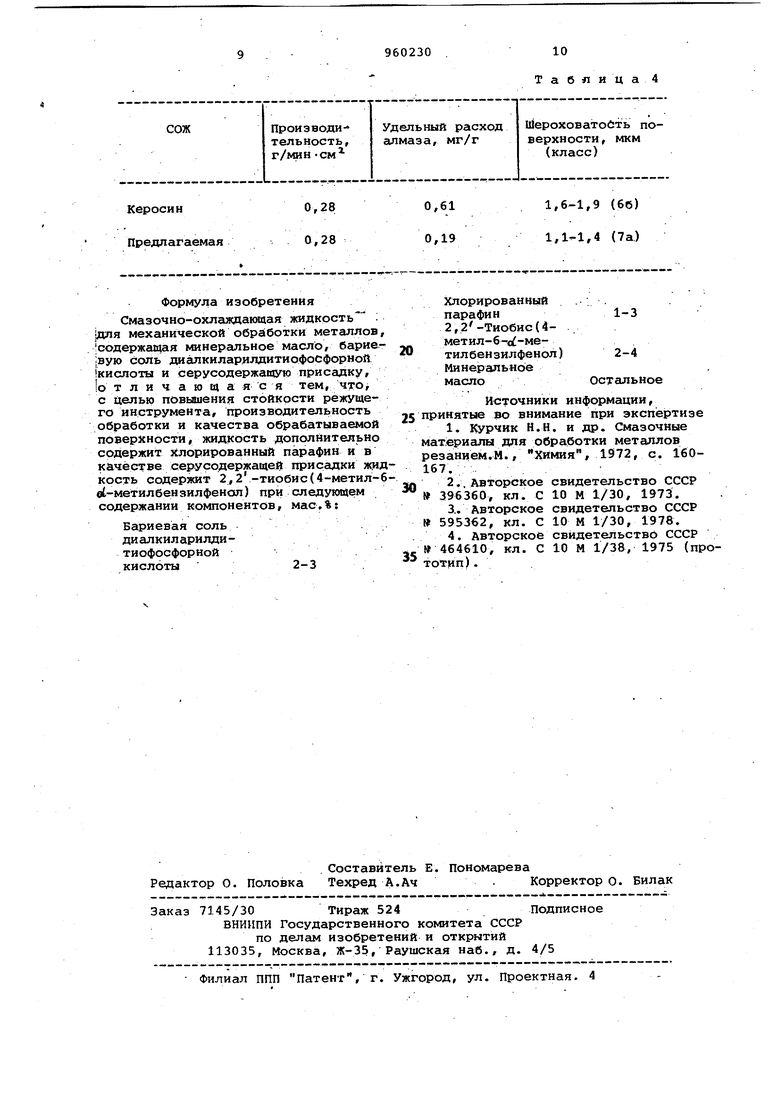

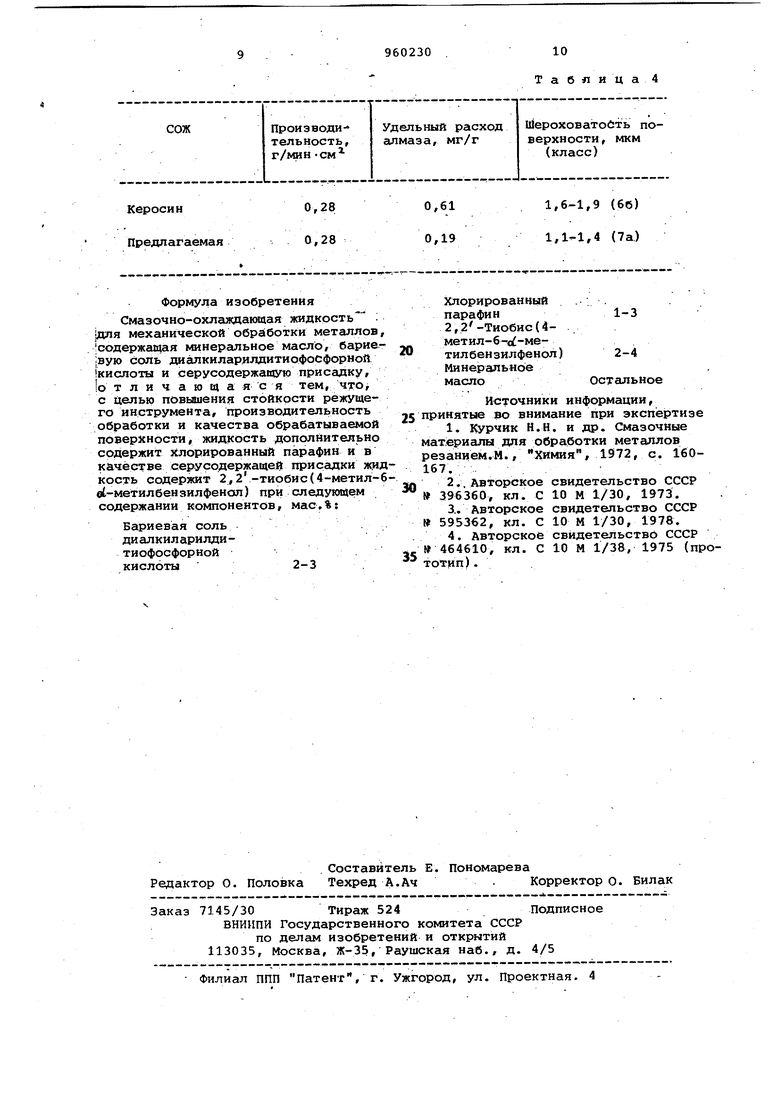

П редлагаемая СОЖ была также испытана при алмазном хонинговании деталей из стали 40 на станке мод. ОФ-38 брусками характеристики АСВ 125/100, Ml, 100%. Условия испытания: скорост вращательного движения хонголовки 40 м/мин;скорость возвратно-поступательного движения хонголовки 8,5м/ми удельное давление разжима брусков 0,4 МПа; время хонингования одного образца 1 мин; шероховатость исходной поверхности образцов 4,0 мкм (5 класс). В процессе испытаний определяли производительность обраВотки, удельный расход алмазов и шероховатость обработанной поверхности. В качестве эталонной жидкости принят керосин. Реэудьтаты сравнительных испытаний СОЖ приведены в табл. 4.

Как видно из табл. 4, применение предлагаемого состава СОЖ при обработке стальных деталей способствует значительному снижению удельного расхода алмазных брусков (в 3,2 раза) и улучшению шероховатости обработанной поверхности (на 2 разряда) при той же производительности операции. Таким образом, предлагаемая СОЖ по смазочным и противокоррозионным свойствс1м превосходит известные жидкости, применяемые для аналогичных операций механической обработки. Ее применение обеспечивает повышение производительности процессов механической обработки металлов, стойкости режущего инструмента и качества обработанной поверхности при одновременном сниженииУсилий резания.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1150257A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2001 |

|

RU2201955C2 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1992 |

|

RU2016053C1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1984 |

|

SU1198106A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1975 |

|

SU540905A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1987 |

|

SU1456461A1 |

| Концентрат смазочно-охлаждающей жидкости для механической обработки металлов | 1979 |

|

SU787452A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1129227A1 |

| Смазочно-охлаждающая жидкость для обработки металлов | 1982 |

|

SU1097648A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ СРЕДСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1993 |

|

RU2044764C1 |

СоставСо Бариевая соль диалкиларилдитиофосфорной кислоты12 22,5 33 :остав .Рк, Н

981,0

1098,7

1098,7

696,5

61С,0

490,5

48,5

45,7

43,7 46,3 48,0

41,5 33,1

102,6

308,3 25,0 18,3 тав СОЖ, мас.% Хлорирован- 2,2 -тиобис(4 Масло ный парафин метил-6-а -ме- И-12А тилбензилфенол) 3293 2J92,5 14 .Таблица2 PC, Н ОПИ Коррозия,

Формула изобретения

Смазочио-охлаждакицая жидкость |для механической обработки металлов, 1содержащая минеральное масло, барие|вую соль диалкиларилдитиофосфорноП кисло1ы и серусодержачую присадку, о т л и ч а ю щ а я с я тем, что с целью повьвиения стойкости режущего инструмента, производительность обработки и качества обрабатываемой поверхности, жидкость дополнительно содержит хлорированный парафин и в качестве серусодержащей присгщки я дкость содержит 2,2-тиoбиc(4-мeтил-6вt-мeтилбeнзилфeнaп) при следующем содержании компонентов,

Бариевая соль

диалкиларилдитиофосфорной

кислоты 2-3

Таблица4

Хлорированный

1-3

парафин

2,2-Тиобис(4метил-6-с -метилбензилфенол)

2-4

Минеральное остальное

масло

Источники информации, 25 принятые во внимание при экспё1ртизе

30 № 396360, кл. С 10 М 1/30, 1973.

тотип).

Авторы

Даты

1982-09-23—Публикация

1981-03-30—Подача