(54) СПОСОБ ИЗГОТОВЛЕНИЯ БЕРДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления берда | 1975 |

|

SU629256A1 |

| Способ изготовления ткацкого берда с по меньшей мере двумя изменяющимися по плотности зонами зубьев | 1988 |

|

SU1527342A1 |

| БЕРДО ТКАЦКОГО СТАНКА | 2007 |

|

RU2348746C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕРДА К РУЧНОМУ ТКАЦКОМУ СТАНКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031994C1 |

| СПОСОБ РЕМОНТА БЕРДА ТКАЦКОГО СТАНКА И ШАБЛОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2257432C2 |

| Бердо к ткацкому станку для выработки изделий переменной ширины | 2017 |

|

RU2661825C1 |

| Батан к двухполотенному ткацкому станку | 1981 |

|

SU1288223A1 |

| Способ ремонта клееного берда | 1986 |

|

SU1423648A1 |

| Приспособление для удаления статических электрических зарядов с нитей в ткацких станках | 1945 |

|

SU68072A1 |

| Бердо для выработки изделий переменной ширины к ткацкому станку | 1975 |

|

SU556203A1 |

1

Изобретение относится к текстильной промышленности и касается способа изготовления берда ткацкого станка.

По основному авт. св. № 629256 известен способ изготовления берда преимуодественно при машинной свивке заготовки берда 1. Этот способ изготов-. ления осуш,ествляют путем закрепления концов зубьев пайкой в одном гребне, который является верхним по отношению к заправочной линии ткацкого станка, с последующим закреплением концов зубьев в Другом гребне полимером.

Известный способ изготовления берда позволяет предотвратить возникновение отклонения по шагу зубьев, что достигается первоначальным закреплением концов зубьев в одном гребне пайкой,при этом противоположные концы зубьев не закреплены и высокая температура пайки не вызывает изгиба зубьев. Далее при закреплении концов зубьев во втором гребне полимером указанного явления также не возникает, несмотря на то, что система при этом становится статически неопределимой в связи с тем, что закрепление полимером производят при низкой температуре.

Кроме того, в случае отклонений по шагу зубьев, возникших при эксплуатации берда, обеспечивается возможность ремонта берда, в частности, непосредственно на станке со стороны гребня, верхнего по отношению к заправочной линии ткацкого станка.

Данный способ изготовления берда позволяет получить качественные берда в случае машинной свивки заготовки. При этом зазоров между витками перевивочного элемента и зубьями нет и при пайке не происхо 0 Дит усадки берда по рабочей ширине в верхнем гребне.

В случае же изготовления берд по технологии, согласно которой производят свивку предварительной заготовки с использованием вспомогательного перевивочного элемента, например, хлопчатобумажного шнура, который в дальнейшем удаляют, затем осуществляют ручную вставку перевивочных элементов и слачков, в предварительно свитую заготовку, при этом для удобства монтажа

2JJ используют перевивочный элемент меньшего диаметра, чем по первой технологии, между витками перевивочного элемента и зубьями образуются зазоры, что при найке приводит к усадке берда по рабочей щирине в верхнем гребне. Величина этой усадки различна и зависит от многих причин. В результате берда преимущественно низких и средних номеров теряют товарный вид - зубья располагаются веерообразно, что отрицательно сказывается на сроке службы берда и уровне обрывности основных нитей.

Технология изготовления берд с ручной вставкой перевивочных элементов применяется до настоящего времени в связи с тем, что производительность мащин для свивки предварительной заготовки с использованием вспомогательного перевивочного элемента на 50-60% выще, чем при использовании мащинной свивки заготовки берда.

Цель изобретения - повыщение качества изготовления берда.

Указанная цель достигается тем, что перед закреплением концы зубьев, соединяемые пайкой, размещают с шагом, большим щага размещения зубьев, соединенных полимером, причем зубья берда устанавливают в гребнях с различным шагом путем введения между ними перевивочных элементов различных диаметров, при этом диаметр перевивочного элемента в нижнем гребне меньше диаметра перевивочного элемента в верхнем гребне на 0,2-1,0%.

Это обеспечивает компенсацию возникающей усадки верхнего гребня берда по рабочей щирине на 2-4 мм. Необходимый диаметр перевивочного элемента во втором гребне (под заправочной линией) для конкретных условий осуществления способа, для каждого типа, исполнения и номера берда определяется методом трехпробных закреплений концов зубьев в верхнем гребне связующим с температурой плавления 200- 400°С. Перед закреплением концов зубьев в верхнем гребне рабочая щирина берда по верхнему гребню больще рабочей ширины берда в противоположном гребне на величину усадки, а после закрепления - рабочая ширина берда становится одинаковой в обоих гребнях за счет усадочных деформаций перевивочного элемента и связующего в верх нем гребне.

Под повышением качества, в случае изготовления берда по технологии с ручной вставкой перевивочных элементов и слачков понимается устранение веерообразного расположения зубьев путем обеспечения после изготовления одинаковой рабочей ширины берда в обоих гребнях, что приводит к необходимой перпендикулярности зубьев по отношению к перевивочным элементам и слачкам.

Повышение качества изготовления берда приводит к улучшению условий для прохождения через бердо основных нитей при эксплуатации берда, что снижает уровень обрывности основных нитей и увеличивает срок службы берда.

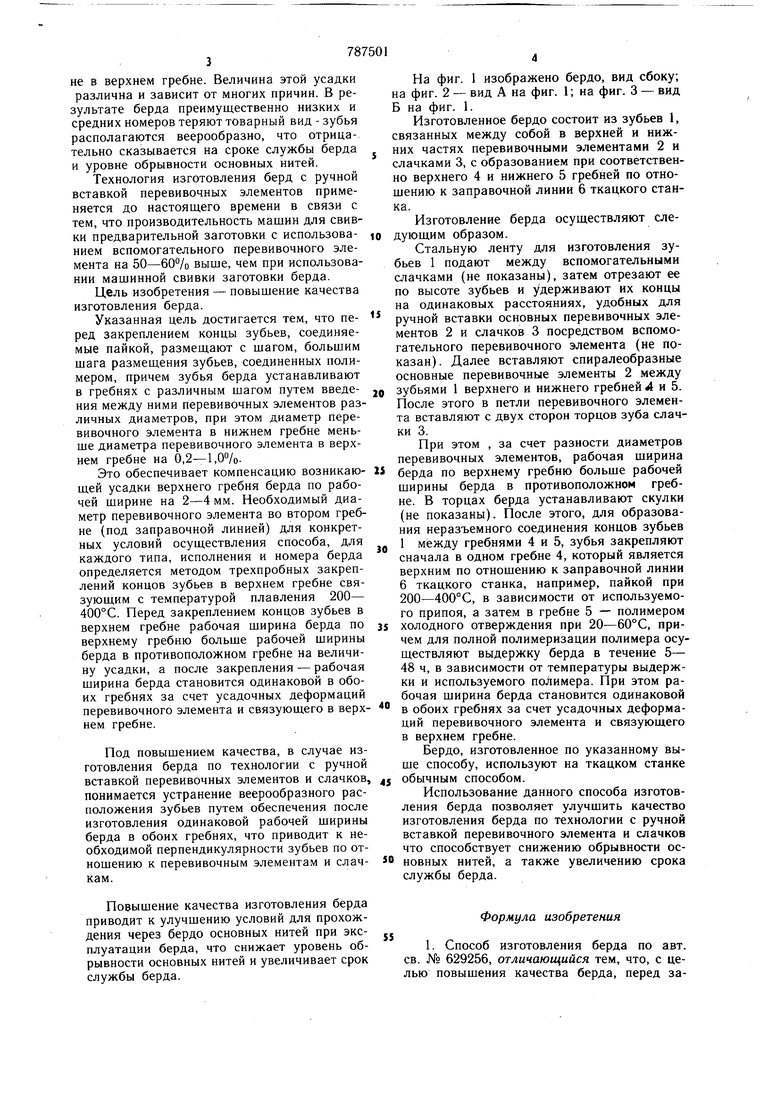

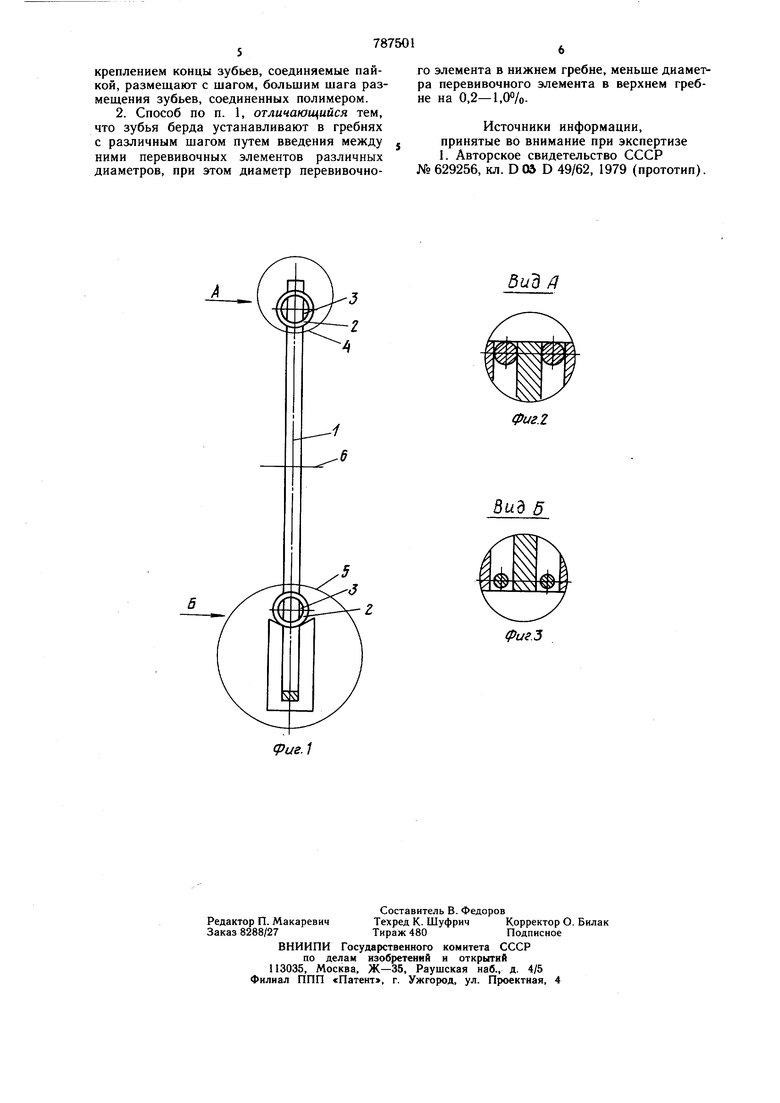

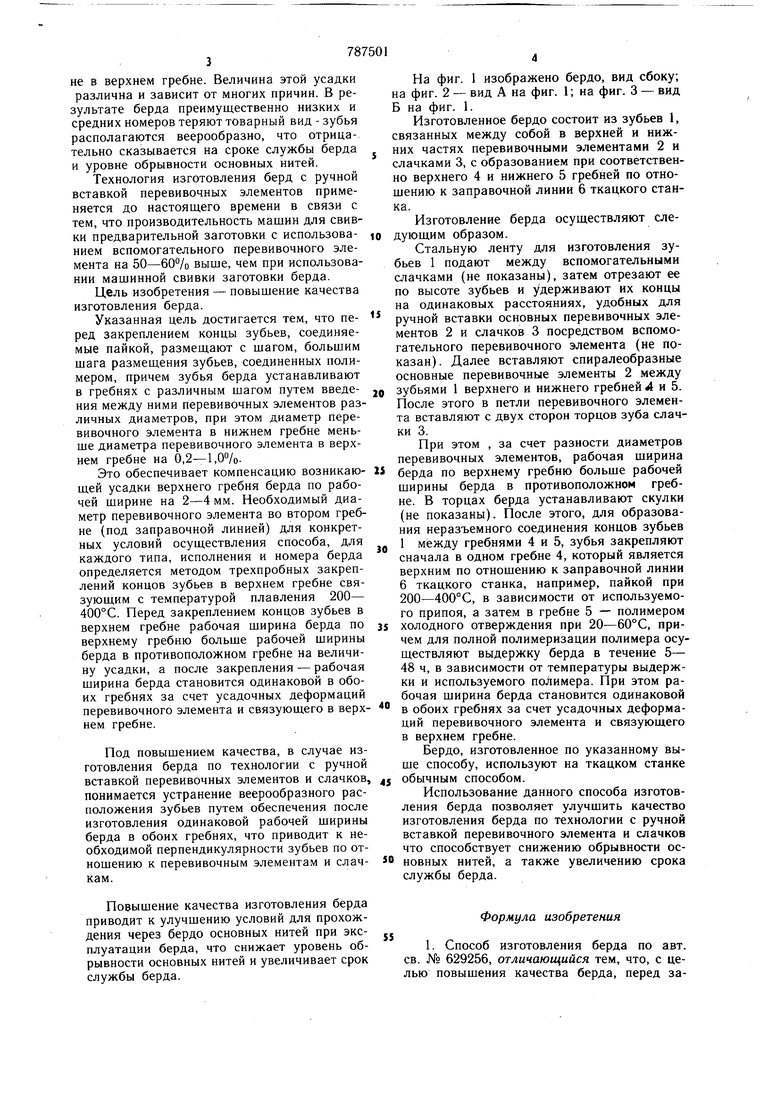

На фиг. 1 изображено бердо, вид сбоку; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Изготовленное бердо состоит из зубьев 1, связанных между собой в верхней и нижних частях перевивочными элементами 2 и слачками 3, с образованием при соответственно верхнего 4 и нижнего 5 гребней по отношению к заправочной линии 6 ткацкого станка.

Изготовление берда осуществляют следующим образом.

Стальную ленту для изготовления зубьев 1 подают между вспомогательными слачками (не показаны), затем отрезают ее по высоте зубьев и удерживают их концы на одинаковых расстояниях, удобных для ручной вставки основных перевивочных элементов 2 и слачков 3 посредством вспомогательного перевивочного элемента (не показан). Далее вставляют спиралеобразные основные перевивочные элементы 2 между зубьями 1 верхнего и нижнего гребней 4 и 5. После этого в петли перевивочного элемента вставляют с двух сторон торцов зуба слачки 3.

При этом , за счет разности диаметров перевивочных элементов, рабочая ширина берда по верхнему гребню больше рабочей ширины берда в противоположном гребне. В торцах берда устанавливают скулки (не показаны). После этого, для образования неразъемного соединения концов зубьев 1 между гребнями 4 и 5, зубья закрепляют сначала в одном гребне 4, который является верхним по отношению к заправочной линии 6 ткацкого станка, например, пайкой при 200-400°С, в зависимости от используемого припоя, а затем в гребне 5 - полимером холодного отверждения при 20-60°С, причем для полной полимеризации полимера осуществляют выдержку берда в течение 5- 48 ч, в зависимости от температуры выдержки и используемого полимера. При этом рабочая щирина берда становится одинаковой в обоих гребнях за счет усадочных деформаций перевивочного элемента и связующего в верхнем гребне.

Бердо, изготовленное по указанному выше способу, используют на ткацком станке обычным способом.

Использование данного способа изготовления берда позволяет улучшить качество изготовления берда по технологии с ручной вставкой перевивочного элемента и слачков что способствует снижению обрывности основных нитей, а также увеличению срока службы берда.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 629256, кл. D( D 49/62, 1979 (прототип).

5ид/

Вид 5

фиг.З

Авторы

Даты

1980-12-15—Публикация

1977-03-04—Подача