Изобретение относится к ткацкому производству текстильной промышленности, может быть использовано для производства всех видов тканей с закладной кромкой и выполнено в паяном или клееном виде.

Известно ткацкое бердо, содержащее зубья, расположенные с шагом согласно номеру берда (количество зубьев на 10 см) и закрепленные перевивочной проволокой в металлических накладках. По краям зубья берда закреплены скулками. Шаг и толщина зубьев выполнены одинаковыми по всей ширине берда [1].

Однако данная конструкция берда имеет ряд недостатков и не полностью отвечает современным требованиям, а именно:

- имеет высокую металлоемкость в рабочей зоне берда, что приводит к уменьшению расстояния между зубьями берда и тем самым к повышенной обрывности в процессе ткачества;

- номер берда и толщина зубьев берда одинаковы от одного края до другого без учета динамических нагрузок по зонам формирования тканей, а именно: плотность по утку в кромках в два раза выше, чем в фоне, поэтому и основную нагрузку несут кромочные зубья берда;

- при выработке плотных тканей с высоким коэффициентом связанности происходит осевая деформация зубьев берда, особенно в крайних зубьях берда, что приводит к повышенному истиранию основных нитей и высокой обрывности по краям.

За прототип принято секционное бердо ткацкого станка, состоящее из секций берд с различным шагом зубьев, соединение которых осуществляется в пазу батана ткацкого станка с помощью прижимной пластины с выступом и П-образной профильной планкой. Номера берд секций крайних зон секционного берда возрастают от центральной части к краям, а шаг зубьев убывает к центральной части по кривой второго порядка [2].

Недостатком прототипа является его узкое использование - только для тканей типа корд. Кроме того, бердо, состоящее из отдельных секций, создает трудности при их установке на ткацком станке, т.к. при стыковке секций шаг зубьев может быть увеличен. Основное назначение берда - поддержание плотности ткани по основе по всей ширине заправки, однако данная конструкция не позволяет создать благоприятные условия прохождения нитей основы в зоне берда.

Техническим результатом изобретения является повышение производительности оборудования до 20% путем сохранения оптимального натяжения основных нитей за цикл работы станка и предотвращение критических динамических нагрузок на нити основы, а также улучшение качества продукции за счет более свободного распределения нитей основы в зубьях берда и уменьшения связанных нитей.

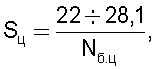

Указанный технический результат достигается тем, что в берде ткацкого станка, содержащем расположенные в металлических накладках с помощью перевивочной проволоки зубья, закрепленные по краям скулками и установленные с постоянным шагом в центральной части берда и с увеличивающимся шагом по его краям, согласно изобретению бердо выполнено цельным, по краям берда, на расстоянии 1,1÷1,3 см зубья расположены с номером берда, равным 0,53 Nб.ц, где Nб.ц - номер берда центральной части, 0,53 - коэффициент усиления берда, толщина зубьев центральной части берда выполнена как отношение величины линейного заполнения металлом на 100 мм берда 22÷28,1 к номеру берда, а толщину зубьев по краям берда определяют через соотношение толщины зубьев центральной части к коэффициенту усиления берда 0,53, при этом высота берда в свету выполнена меньшей на 10÷26,6% в зависимости от типа станка.

Технический результат, заключающийся в повышении производительности оборудования до 20% путем сохранения оптимального натяжения основных нитей за цикл работы станка и предотвращения критических динамических нагрузок на нити основы, а также в улучшении качества продукции достигается по следующим причинам:

1. Толщина зубьев берда уменьшена относительно прототипа на 15÷28% и зависит от номера берда. Это позволяет увеличить расстояние между зубьями берда и тем самым уменьшить динамические и истирающие нагрузки на нити основы, следовательно, снизить обрывность нитей основы и повысить производительность ткацкого станка.

2. Номер берда по краям определяется как произведение

Nб.кр = Nб.ц ·0,53. Уменьшение номера берда в кромках позволило уменьшить наполнение кромок волокнистым материалом и более правильно распределить нити основы в зоне кромок, т.е. по кромкам берда на расстоянии 1,1÷1,3 см от края берда с левой и правой стороны, что снижает динамические нагрузки на нить и стабилизирует прямолинейность нитей основы по краям берда, что, в свою очередь, уменьшает истирание и, следовательно, обрывность.

3. Толщина зуба берда по краям увеличена относительно центральной части и определяется как отношение Sкр.=Sц/0,53. Усиление берда по краям более прочной конструкцией создает условия стабильной фиксации заправочной ширины суровой ткани без деформации зубьев берда из-за усадки ткани по утку, что повышает производительность оборудования.

4. Уменьшение высоты в свету до 26,6% позволит увеличить жесткость зубьев берда и тем самым компенсировать использование зубьев берда с меньшей толщиной, что, в свою очередь, способствует снижению обрывности нитей и повышению производительности оборудования.

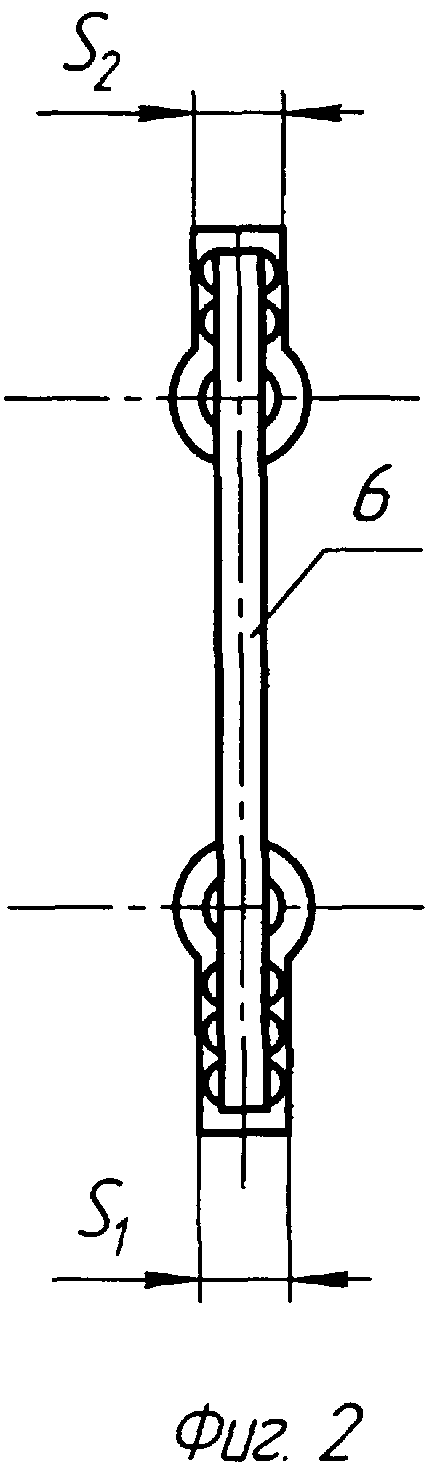

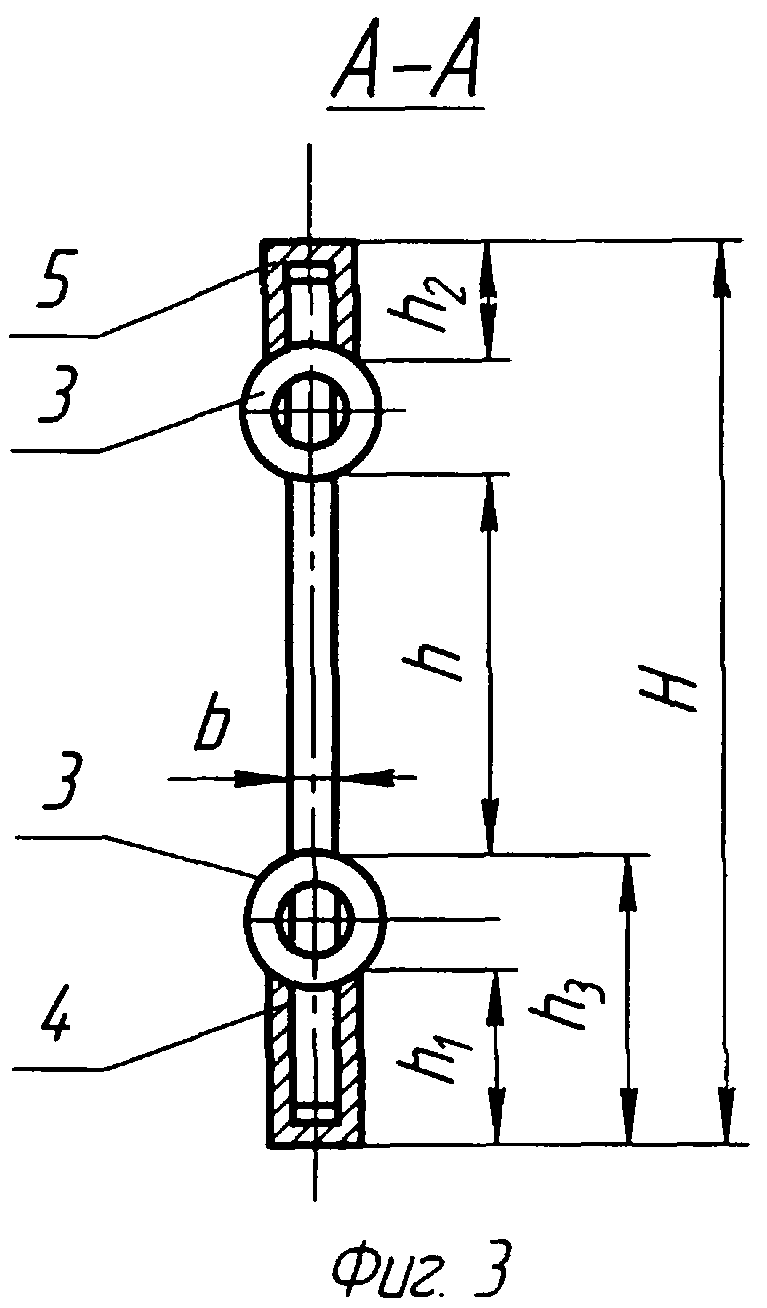

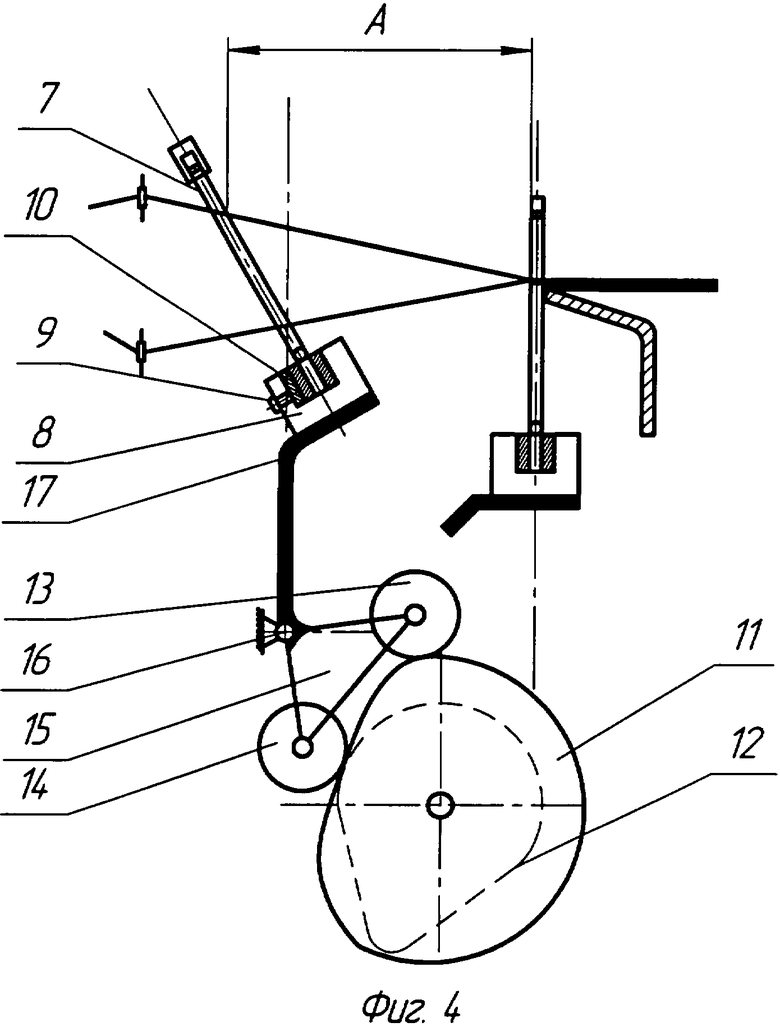

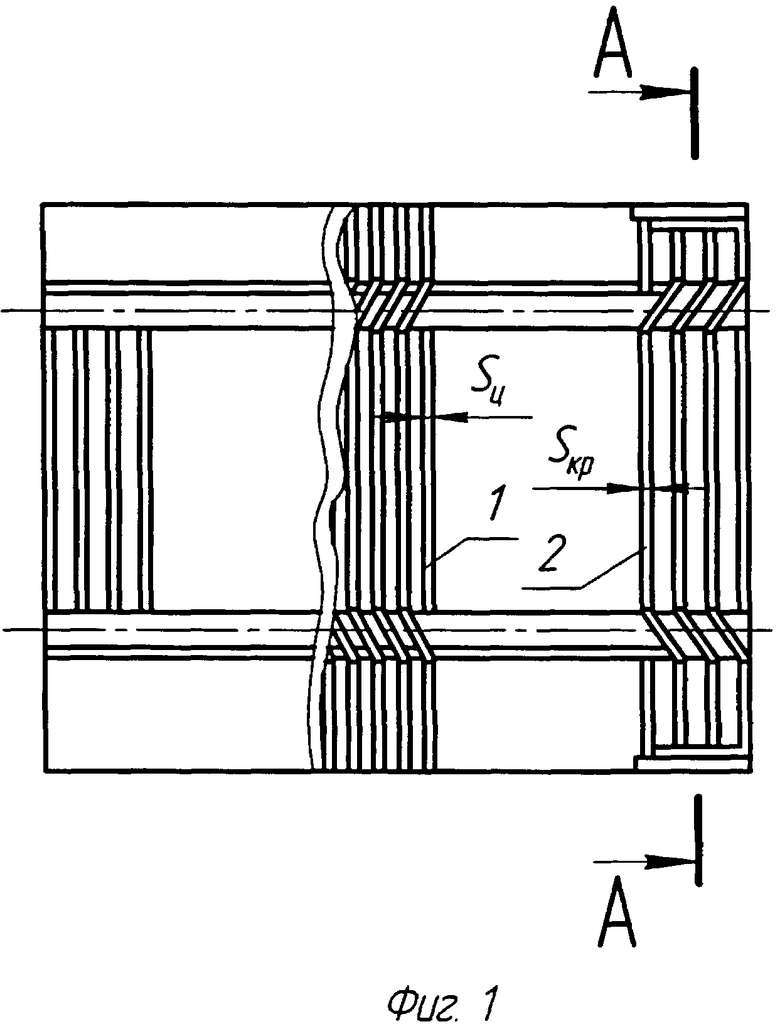

На фиг.1 показано заявляемое бердо ткацкого станка, фронтальная проекция; на фиг.2 - то же, профильная проекция; на фиг.3 - сечение по А-А; на фиг.4 представлена кинематическая схема заявляемого устройства.

Заявляемое бердо ткацкого станка может быть изготовлено паяным или клееным. Бердо представляет собой цельную металлическую конструкцию, состоящую из зубьев 1 центральной части и зубьев 2, расположенных по краям берда. Зубья 1 и 2 перевиты проволокой 3 и закреплены в металлических накладках нижней 4 и верхней 5. По краям берда установлены металлические скулки 6.

Бердо изготовлено согласно расчету с толщиной зубьев 1 в центральной части как отношение  где Sц - толщина зубьев 1 центральной части, 22-28,1 - величина линейного заполнения металлом (из которого изготовлены зубья берда) на 100 мм берда, Nб.ц=120 - номер берда центральной части принимаем из технического расчета ткани (см. с.6 описания). Величину линейного заполнения металлом на 100 мм берда центральной части (З м.ц) определяют:

где Sц - толщина зубьев 1 центральной части, 22-28,1 - величина линейного заполнения металлом (из которого изготовлены зубья берда) на 100 мм берда, Nб.ц=120 - номер берда центральной части принимаем из технического расчета ткани (см. с.6 описания). Величину линейного заполнения металлом на 100 мм берда центральной части (З м.ц) определяют:

З м.ц = Nб.ц · Sц=120·0,23=27,6 мм/на 100 мм берда,

где Nб.ц - номер берда центральной части,

Sц - толщина зуба берда центральной части.

Базовой величиной линейного заполнения является 25,1, которая определена экспериментальным путем.

Допустимое отклонение от базовой величины линейного заполнения - 12%, т.е. величина Зм.ц находится в диапазоне 22÷28,1.

При значении величины линейного заполнения большем 28,1 мм/100 мм берда уменьшение трения в зоне хода берда будет незначительным (например, по отношению к прототипу), при уменьшении величины линейного заполнения <22 мм/100 мм берда конструкция берда становится неустойчивой, что приведет к быстрому износу.

По краям берда величина номера берда Nкр расчетная, как и величина толщины зуба берда по краям, поэтому проводим проверочный расчет линейного заполнения металлом (из которого изготовлены зубья по краям берда) на 100 мм берда:

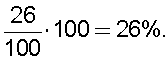

Зм.кр=Nб.ц·Sкр.= 65·0,4=26 мм/100 мм берда по краям.

Величина Зм.ц и Зм.кр может быть выражена в мм или в %.

Пример: Зм.кр=26 мм/100 мм берда или

Номер берда по краям определен как произведение 0,53·N,б.ц, где N,б.ц - номер берда центральной части, 0,53 - коэффициент усиления берда, определенный экспериментальным путем. Причем с этим номером берда зубья расположены по краям берда на расстоянии 1,1÷1,3 см. [3, с.466, 470]. Толщина зубьев 2 по краям берда определена как отношение толщины зубьев к коэффициенту 0,53, а высота берда в свету выполнена меньшей на 10÷26,6% и зависит от типа станка и технологичности выработки.

Бердо ткацкого станка 7 (фиг.4) установлено в брусе 8 батана прямоугольного сечения, выполненного из алюминиевого сплава и имеющего продольный паз, в котором с помощью винтов 9 через стальную пластину 10 крепится бердо 7. Кулачки 11 и 12 вращаются на валу 0. Кулачок 11 контактирует с роликом 13, а кулачок 12 - с роликом 14. Ролики установлены на угловом рычаге 15, расположенном на подбатанном валу 16. На подбатанном валу закреплены лопасти 17, на которых установлены брус 8 и бердо 7. При вращении главного вала ткацкого станка вращаются вал 0 с кулачками 11 и 12. Угловой рычаг 15 через ролики 13 и 14 совершает качательное движение через лопасти 17 и брус 8, движение получает бердо ткацкого станка 7 на величину хода берда А.

Приводим технический расчет ткани «Бумазея» артикул 1144 (см. табл.1)

Расчет коэффициента заполнения узлом промежутка между зубьями берда:

1. Величина узла равна (2÷2,25)·dу.ц,

где dу.ц - диаметр нити условный,

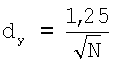

,

,

где N - номер пряжи.

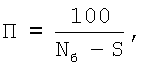

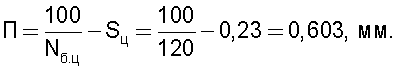

2. Промежуток между зубьями берда:

где Nб - номер берда согласно техническому расчету ткани;

S - толщина зубьев берда.

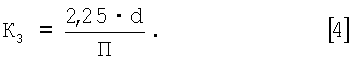

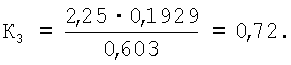

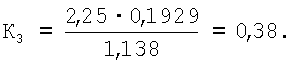

3. Коэффициент заполнения узлом промежутка между зубьями берда:

Если К3>1, прохождение узла через бердо затрудняется и необходимо изменить номер берда.

К3 всегда должен быть меньше 1 и чем меньше величина, тем благоприятнее условия прохождения нитей основы в зоне берда.

Пример расчета берда на базе ткани «Бумазея», артикул 1144:

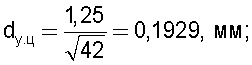

1. Определяем условный диаметр нитей основы центральной части

где No.ц - номер основной пряжи в центральной части.

2. Определяем промежуток между зубьями берда центральной части:

3. Определяем коэффициент заполнения узлом промежутка между зубьями берда центральной части:

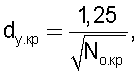

4. Определяем условный диаметр нитей основы по краям берда:

где No.кр - номер основной пряжи по краям;

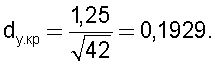

5. Определяем промежуток между зубьями берда по краям

где Sкр - толщина зуба по краям берда.

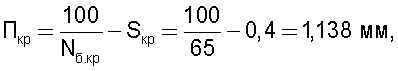

6. Определяем коэффициент заполнения узлом промежутка между зубьями берда по краям:

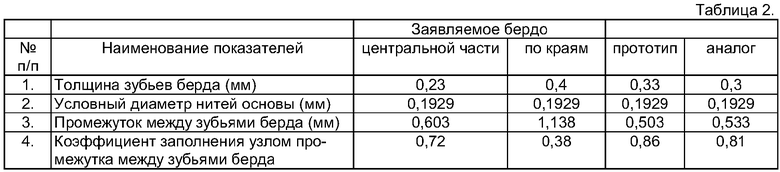

Данные расчета сводим в таблицу 2 сравнения

В приведенной таблице сравнения технологичность берда оценивается по коэффициенту заполнения узлом промежутка между зубьями берда. В заявляемой конструкции промежуток между зубьями увеличивается на 16,3% в центральной части и на 56% по краям берда по сравнению с прототипом, тем самым созданы условия для повышения производительности ткацкого станка и улучшения качества суровой ткани.

Пример обозначения берда ткацкого станка.

Бердо центральной части (Nб.ц), тип 1, исполнение 1, номер берда 120 с числом зубьев 1098, высотой берда 85 мм, высотой берда в свету 50 мм.

Бердо центральной части 1.1-120·1098·85·50.

Бердо по краям берда: тип 1, исполнение 1, номер берда 65 с числом зубьев 8×2, высотой 85 мм, высотой берда в свету 50 м.

Бердо по краям 1.1-65·(8×2)·85·50.

Для оформления заказа на изготовление берда данные расчетов заносим в таблицу 3.

Согласно полученному расчету было изготовлено бердо паяное для ткацкого станка СТБ-220, работающее в 2 полотна, вырабатывающего ткань «Бумазея» артикула 1144.

Испытания берда проводились на Кинешемском текстильном комбинате «Томна», г.Кинешма Ивановской области.

После проведения испытаний в промышленной заправке находилось 20 ткацких станков СТБ-220, которые работали в 2 полотна, артикул 1144.

По данным лаборатории, обрывность пряжи в центральной части составила 0,32 (прототип 0,51), по краям берда - 0,29 (прототип 0,62), производительность на ткацком станке составила 4,65 м/г на одно полотно (прототипа - 3,72 м/г). Увеличение производительности при выработке суровой ткани артикула 1144 составило 18% (средний показатель на 20 станков).

Устройство работает следующим образом.

В процессе переработки в ткань основа на ткацком станке проходит через направляющие органы станка через глазок ламелей основонаблюдателя, глазок галев ремиз (на чертежах не показаны) и между зубьями 1 и 2 берда 7. Наибольшее затруднение при перемещении основа испытывает в зоне берда, так как здесь очень незначительна разница между размером поперечного сечения узла или любого другого утолщения пряжи и расстоянием между зубьями 1 и 2 берда 7.

При подходе узла (утолщения) в зону хода берда 7 проходимость нити затрудняется. Это вызывает рост натяжения нити, что чаще всего приводит к обрыву. При этом обрыв происходит на участке с нарушенной ослабленной структурой нити.

Чем меньше разница между размером узла на пряже и расстоянием между зубьями берда, тем больше трение нитей о зубья берда, натяжение нитей, в результате чего повышается обрывность нитей.

В заявляемой конструкции берда зубья центральной части выполнены более тонкими и увеличено расстояние между зубьями П (см. таблицу 2).

Бердо по краям на расстоянии 1,1÷1,3 см с левой и правой сторон усилено более прочной конструкцией за счет уменьшения номера берда на коэффициент усиления 0,53 и увеличена толщина зубьев по краям как отношение толщины зубьев центральной части к коэффициенту усиления берда 0,53.

Это обусловлено тем, что в процессе ткачества кромочные нити испытывают более высокие динамические нагрузки, чем нити основы в центральной части:

- плотность по утку по краям берда в 2 раза выше, чем в центральной части за счет закладной кромки, т.е. конец обрезанной уточной нити закладывается в ткань;

- вследствие усадки ткани по утку в процессе формирования ткани на ткацком станке происходит смещение левого и правого края заправки к центру, что приводит к деформации зубьев берда и усиленному истиранию кромочных нитей основы.

Во время работы ткацкого станка бердо испытывает высокие динамические нагрузки, поэтому в целях компенсации использования более тонких зубьев в конструкции берда увеличена жесткость зубьев. В связи с чем в заявляемой конструкции уменьшена высота берда в свету на 10÷26,6%. Величина уменьшения зависит от типа ткацкого станка.

Заявляемая конструкция берда позволяет повысить производительность оборудования и труда, снизить трудоемкость процесса, улучшить качество вырабатываемой продукции с одновременным снижением отходов.

Источники информации

1. ТУ 9671-012-00300558-06 Берда паяные для ткацких станков.

2. А.с. 1640240 СССР, МКИ 5 D03D 49/62 Секционное бердо ткацкого станка. В.А.Кузнецов, В.Н.Федосеев, Е.В.Доронин, В.П.Иванов (СССР) № 4491885/12, заявл.10.10.88, опубл. 07.04.91, бюл. №13. - 2 с.: ил.2.

3. Букаев П.Т. Хлопкоткачество: справочник / П.Г.Букаев, Э.П.Оников, Л.А.Мальков и др., под общей редакцией П.Г.Букаева - 2-е изд. - М.: Легпромбытиздат, 1987. - 576 с.

4. Маркова Б.А. Переработка химических волокон и нитей: справочник / Б.А.Маркова, Н.Ф.Сурнина; под общей редакцией Б.А.Марковой и Н.Ф.Сурниной - М.: Легпромбытиздат, 1989. - 744 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ НА ТКАЦКОМ СТАНКЕ | 2002 |

|

RU2213818C1 |

| Ткань | 2020 |

|

RU2728082C1 |

| Бердо к ткацкому станку для выработки изделий переменной ширины | 2017 |

|

RU2661825C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ УРАБОТКИ УТОЧНЫХ НИТЕЙ В ТКАНИ НА ТКАЦКОМ СТАНКЕ | 2009 |

|

RU2410687C1 |

| Ткань | 1979 |

|

SU918352A1 |

| Секционное бердо ткацкого станка | 1988 |

|

SU1640240A1 |

| РУКАВНАЯ ТКАНЬ ДЛЯ АРМИРОВАНИЯ БЕСКОНЕЧНЫХ ПРИВОДНЫХ РЕМНЕЙ | 2013 |

|

RU2525813C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОТНЫХ ТЕХНИЧЕСКИХ ТКАНЕЙ НА БЕСЧЕЛНОЧНОМ ТКАЦКОМ СТАНКЕ | 1990 |

|

SU1697467A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОСЛОЙНЫХ ТКАНЕЙ | 1996 |

|

RU2084568C1 |

| Способ формирования ткани на ткацком станке | 1978 |

|

SU701182A1 |

Изобретение относится к ткацкому производству текстильной промышленности и касается берда ткацкого станка. Бердо содержит расположенные в металлических накладках с помощью перевивочной проволоки зубья, закрепленные по краям скулками и установленные с постоянным шагом в центральной части берда и с увеличивающимся шагом по краям. Бердо выполнено цельным. По краям берда расположены зубья с номером берда, равным 0,53 Nб.ц, где Nб.ц - номер берда центральной части, 0,53 - коэффициент усиления берда. Толщина зубьев центральной части берда выполнена как отношение величины линейного заполнения металлом на 100 мм берда 22÷28,1 к номеру берда. Толщину зубьев по краям берда определяют через соотношение толщины зубьев центральной части к коэффициенту усиления берда 0,53, при этом высота берда в свету выполнена меньшей на 10÷26,6% в зависимости от типа станка. Изобретение позволяет повысить производительность оборудования до 20% путем сохранения оптимального натяжения основных нитей за цикл работы станка и предотвращения критических динамических нагрузок на нити основы, а также улучшить качество продукции за счет более свободного распределения нитей основы в зубьях берда и уменьшения связанных нитей. 4 ил., 3 табл.

Бердо ткацкого станка, содержащее расположенные в металлических накладках с помощью перевивочной проволоки зубья, закрепленные по краям скупками и установленные с постоянным шагом в центральной части берда и с увеличивающимся шагом по краям, отличающееся тем, что бердо выполнено цельным, по краям берда, на расстоянии 1,1÷1,3 см зубья расположены с номером берда, равным 0,53 Nб.ц., где Nб.ц. - номер берда центральной части, 0,53 - коэффициент усиления берда, толщина зубьев центральной части берда выполнена как отношение величины линейного заполнения металлом на 100 мм берда 22÷28,1 к номеру берда, а толщину зубьев по краям берда определяют через соотношение толщины зубьев центральной части к коэффициенту усиления берда 0,53, при этом высота берда в свету выполнена меньшей на 10÷26,6% в зависимости от типа станка.

| Секционное бердо ткацкого станка | 1988 |

|

SU1640240A1 |

| Способ изготовления берда | 1977 |

|

SU787501A2 |

| JP 2006104634 A, 20.04.2006 | |||

| Интерферометр для контроля формы оптических поверхностей крупногабаритных деталей | 1984 |

|

SU1245872A1 |

| EP 1431434 A2, 23.06.2004 | |||

| US 6401762 В1, 11.06.2002 | |||

| KR 20040012466 A, 11.02.2004. | |||

Авторы

Даты

2009-03-10—Публикация

2007-09-26—Подача