1

Изобретение относится к целлюлозно-бумс1Жной про1«йлшленности, к способам получения волокнистых масс с использованием сброса давления, предназначенных для выработки бумаги, кар-5 тона и древесно-волокнистых плит.

Известен способ получения волокнистой массы путем пропитки раздробленной щепы жидким аммиаком в две ступени, из которых на первой ступени «О пропитку ведут при комнатной температуре, на второй - используют подогрев до 94-150С при повышении давлениядо 70 ати. Мгновенный сброс давления из закрь1той области в зону со 15 значительно меньшим давлением приводит к расщеплению пропитанной щепы на волокна и пучкиволокон, которые пром шают, размалывают, отбеливают и используют по назначению l, 20

Недостатком такого способа является применение сжиженного аммиака, что связано с большим расходом последнего и необходимостью регенерации его.25 Обработка щепы в две ступени затрудняет интенсификацию процесса. Кроме того, используемый сжиженный аммиак не обеспечивает эффективного расщепления щепы на волокна.30

Известен способ получения волокнистой массы путем пропитки древесной щепы, которую ведут в одну ступень, смесью водных растворов аммиака и гипохлорида натрия при 150-210с .

Смесь аммиака и гипохлорита при определенном их соотношении обладает восстановительными свойствами. В результате протекания ряда реакций образуется гидразин, способствующий повышению выхода волокнистой массы и обеспечивающий удовлетворительные ре-. зультаты по расщеплению щепы на волокна.

Недостатком этого способа является необходимость большого гидромодуля пропитки, поскольку количество образующегося восстановителя-гидразина находится в прямой зависимости от количества гипохлорита натрия и аммиака. Кроме того, в известном способе используют хлорсодержащий реагент, что связано с необходимостью операций и оборудования для его приготовления, образующийсяЖе в процессе взаимодействия аммиака и гипохлорита гидразин является токсичным реагентом.

Недостатком известного способа является также низкое ка ество волокнистой массы.

Цель изобретения - повышение физико-механических показателей волокнистой массы.

Поставленная цель достигается тем что пропитку древесной щепы водным раствором аммиака ведут Б присутстви гидросульфита.натрия и хелаткого соединения, в качестве которого используют трилон Б или фосфат щелочного мталла. Соотношения аммиака и гидросульфита натрия поддерживают от 8:1 до 2:1. Хелатное соединение вводят в количестве 0,01-0,5%, а гидросульфит натрия в количестве 1-5% от массы абсолютно сухой древесины.

Массу с концентрацией 20-30% после сброса давления подвергают размол в присутствии перекиси водорода, щелочи и силиката натрия с последующей кисловкой массы до рН 5-7. Затем массу расмалывают при концентрации 6-20% до степени помола , изготовляют отливки и определяют физикомеханические показатели.

Способ осуществляют следующим образом..

Древесную щепу, например березовую, загружают в камеру, нагретую до 150-155°С, через специальное загрузоное устройство подают водный 25%-ный раствор aNBuiHaKa, гидромодуль от 1:2 до 1:3, а также гидросульфит натрия в количестве 1,0-5,0% и трилон Б в количестве 0,01-0,5% от абсолютно сухой древесины. Камеру нагревают 56 мин до 170-175°С и давления 20 22 ати. При достижении указанных параметров герметизирующее устройство открывается и пластифицированная щепа через сопло выбрасывается в зону со значительно меньшим давлением. Щепа при этом разделяется на волокна и пучки волокон.

Затем грубую декомпрессионную массу концентрацией 20-30% в присутствии перекиси водорода, щелочи и силиката натрия пропускают через рафинер с целью разделения массы на волокна.

После сепарирования массу кислуют (уксусной, сернистой, азотной или другой кислотой) до рН 5-7 и осуществляют размол массы концентрацией 6-30% до степени помола .

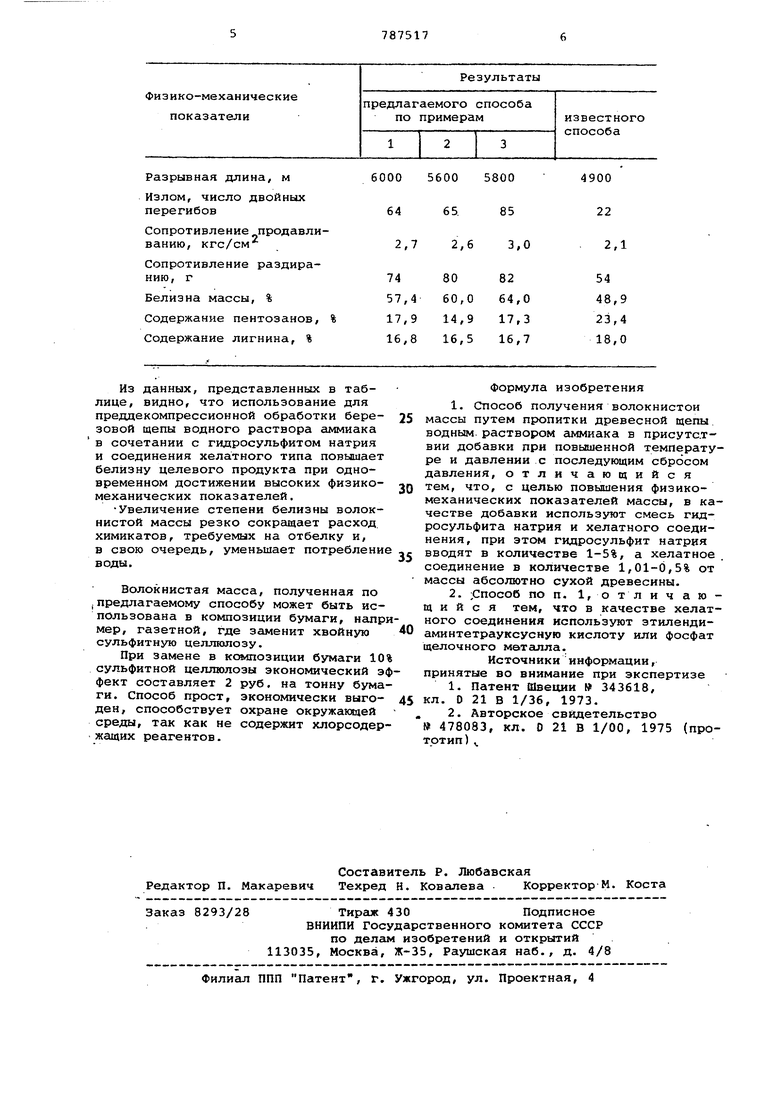

Пример 1.В лабораторных условиях 112 г воздушно сухой березовой щепы (составляет 100 г абсолютно сухой древесины) стандартных размеро за; ружают в предварительно нагретую до ISOc камеру. Камеру закрывают и через дозирующее устройство подают 200 мл25%-го водного раствора аммиака, 1,0 г гидросульфита натрия и 0,01 г трилона Б. Камеру нагревают в течение 5 мин до и давления 20 ати. После этого производят мгновенный сброс давления и щепа через

сопловое устройство в виде пучков и отдельных волокон выбрасывается из камеры. Массу концентрацией 20% сепарируют на дисковом рафинере СпроутВальдрон в присутствии 2 г перекиси водорода, 2 г соды и 0,02 г силиката 5 нйтрия.

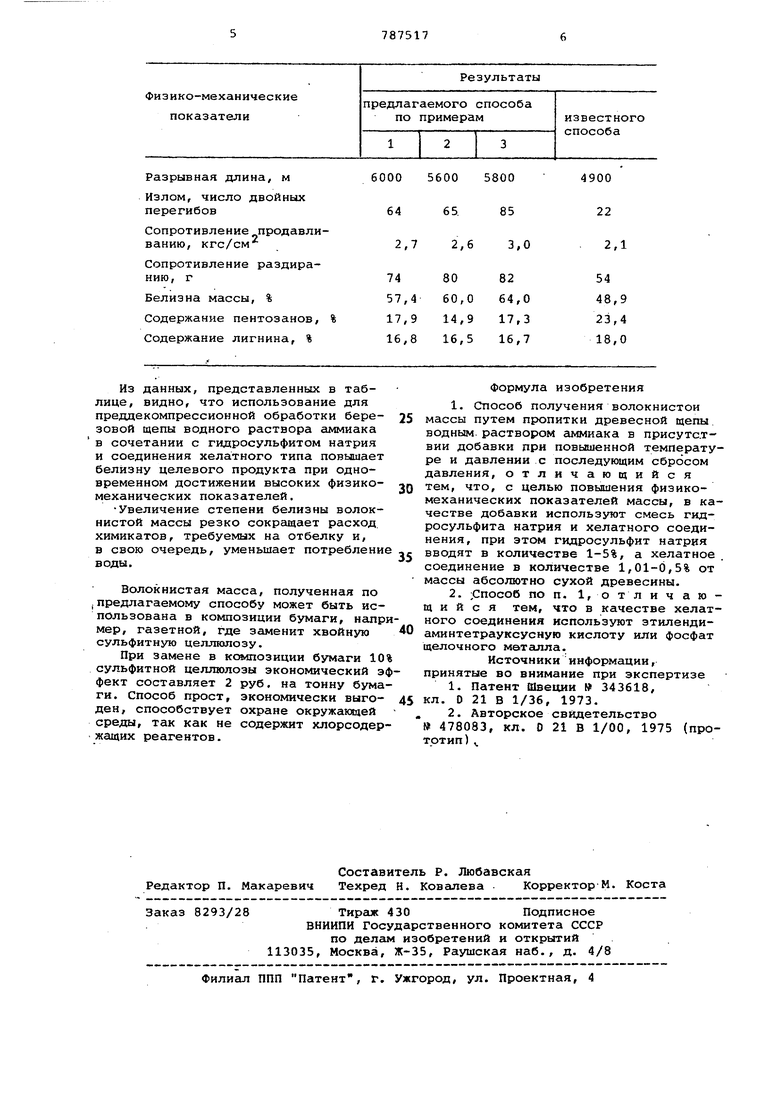

После сепарирования массу кислуют раствором сернистого ангидрида до . и ведут размол при концентрации массы 6% до степени помола . На 0 листоотливном аппарате изготавливают образцы бумаги весом 100 г/м . Показатели, характеризующие волокнистую массу, приведены в таблице.

Пример 2. Услойия получения 5 волокнистой массы те же, то и в приMejpe 1. Отличие в том, что в дозирующее устройство подают 250 мл водного раствора аммиака, 5 г гидросульфита натрия и 0,2 г тринатрийфосфата. 0 Массу концентрацией 25% сепарируют на дисковом рафинере в присутствии 3 г перекиси водорода, 1 г соды и 0,02 г силиката натрия. После сепарирования кислуют массу раствором уксусс ной кислоты до и ведут размол при концентрации массы 20% до степени помола . На листоотливном аппарате изготавливают образцы бумаги весом 100 г/м. Показатели, характеризующие волокнистую массу, приведены в таблице.

.Пример 3. Условия получения волокнистой массы те же, что и в примере 1. Отличие в том, что в дозируюJ щее устройство подают 300 мл водного раствора аммиака, 2,5 г гидросульфита натрия и 0,5 г пирофосфата калия. Массу концентрацией 30% сепарируют на дисковом рафинере в присутствии 2,5 г

0 перекиси водорода, 1,5 г соды и

0,02 г силиката натрия..После сепарирования массу кислуют раствором уксусной кислоты до рН б и ведут размол при концентрации 15% до степени

помола . На листоотливном аппарате изготовляют образцы бумаги весом 100 г/м . Показатели, характеризующие волокнистую массу, приведены в таблице.

Пример 4. Парсшлельно получали волокнистую массу аналогично режиму, описанному в известном способе.

Массу концентрацией 20% сепарируют на дисковом, рафинере в присутствии 5 2 г перекиси водорода, 2 г соды и 0,02 г силиката натрия. После сепарирования массу кислуют раствором сернистого ангидрида до и ведут размол при концентрации массы 15% до Q степени помола . Показатели, характеризующие волокнистую массу, приведены в таблице.

Разрывная длина, м

Излом, число двойных перегибов

Сопротивление продавливанию, кгс/см

5600 5800

4900 65. 85

22 2,1 2,6 3,0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| Способ получения беленой древесной массы | 1990 |

|

SU1724763A1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| СПОСОБ И ХИМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ВОЛОКНИСТОЙ МАССЫ | 2010 |

|

RU2530386C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2230845C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Способ получения волокнистого полуфабриката | 1978 |

|

SU670650A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

Из данных, представленных в таблице, видно, что использование для преддекомпрессионной обработки березовой щепы водного раствора аммиака в сочетании с гидросульфитом натрия и соединения хелатного типа повышает белизну целевого продукта при одновременном достижении высоких физикомеханических показателей. Увеличение степени белизны волокнистой массы резко сокращает расход химикатов, требуемых на отбелку и, в свою очередь, уменьшает потреблени воды. Волокнистая масса, полученная по .предлагаемому способу может быть использована в композиции бумаги, напр мер, газетной, где заменит хвойную сульфитную целлюлозу. При замене в композиции бумаги 10 сульфитной целлюлозы экономический э фект составляет 2 руб. на тонну бума ги. Способ прост, экономически выгоден, способствует охране окружающей среды, так как не содержит хлорсодер жащих реагентов. Формула изобретения 1.Способ получения волокнистой массы путем пропитки древесной щепы. водным раствором аммиака в присутствии добавки при повышенной температуре и давлении с последующим сбросом давления, отличающийся тем, что, с целью повышения физикомеханических показателей массы, в качестве добавки используют смесь гидросульфита натрия и хелатного соединения, при этом гидросульфит натрия вводят в количестве 1-5%, а хелатное соединение в количестве 1,01-0,5% от массы абсолютно сухой древесины. 2. Способ по п. 1,отличающ и и с я тем, что в качестве хелатного соединеиия используют этилендиаминтетрауксусную кислоту или фосфат щелочного матёшла. Источники информации, принятые во виимаиие при экспертизе 1. Патент 01веции 343618, кл. О 21 в 1/36, 1973. 2. Авторское свидетельство 478083, кл. О 21 В 1/00, 1975 (прототип)

Авторы

Даты

1980-12-15—Публикация

1977-12-30—Подача