(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ И РАЗДАЧИ СМЕСИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система связи электронно-вычислительной машины с пневматическими регуляторами | 1980 |

|

SU953625A1 |

| Устройство для автоматического управления процессом кристаллизации сахара в вакуум-аппарате периодического действия | 1981 |

|

SU1017737A1 |

| Устройство для управления контуром регулирования | 1980 |

|

SU892418A2 |

| Устройство для дозирования жидких химикатов | 1980 |

|

SU954960A2 |

| Система дистанционного управления дизелем | 1984 |

|

SU1245738A1 |

| Система связи электронно-вычислительной машины с пневматическими регуляторами | 1985 |

|

SU1341617A1 |

| Система связи электронно-вычислительной машины с пневматическими регуляторами | 1980 |

|

SU935876A1 |

| Пневматическое устройство сигнализации состояния двухпозиционного исполнительного механизма | 1981 |

|

SU972540A1 |

| Пневмоэлектронная система централизованного контроля и управления | 1986 |

|

SU1363135A1 |

| Устройство для регулирования расхода газа | 1982 |

|

SU1118968A1 |

Изобретение относится к устройст вам для автоматического управления приготовлением смеси из нескольких компонентов и раздачи ее по аппара- 5 там и может найти применение в химической промьшшенности, например, в производстве бариевых солей, а . также в других производствах.

По основному авт.св. №433081 из- |Q вестно устройство для автоматического управления процессом приготовления и раздачи смеси из нескольких компонентов, включающее регуляторы расхода смеси с задатчиками и датчи- j ками расхода поступающей в перерабатывающие аппараты смеси исполнительными механизмами и регулирующими органами, регуляторы расхода компонентов смеси с датчиками расхода компо- 2Q нентов, сумматор производительности перерабатывающих аппаратов, командный регулятор, причем выходы задатчиков расхода поступающей в перерабатывающие аппараты смеси и через 25 цемпфер к выходам датчика расхода смеси, поступающей в последний перерабатывгиощий аппарат,, подключены к сумматору производительности перерабатывающих аппаратов, выход которого ,-oeдинeн с входом регулятора расхода одного из компонентов на грануляцию через командный регулятор и реле соотношения, а вход регулятора расхода второго компонента на грануляцию соединен через реле соотношения с выходом датчика расхода первого компонента, а выходы регуля Т9ров расхода смеси в перерабатывающие аппараты соединены через: исполнительные механизмы с регулирующими органами перерабатывающих аппаратов, выход которого соединён с входом регулятора расхода одного из компонентов на грануляцию через командный р.егулятор и реле соотношения, а вход регулятора расхода второго компонента на грануляцию соединен через реле соотношения с выходом датчика расхода первого компонента l.

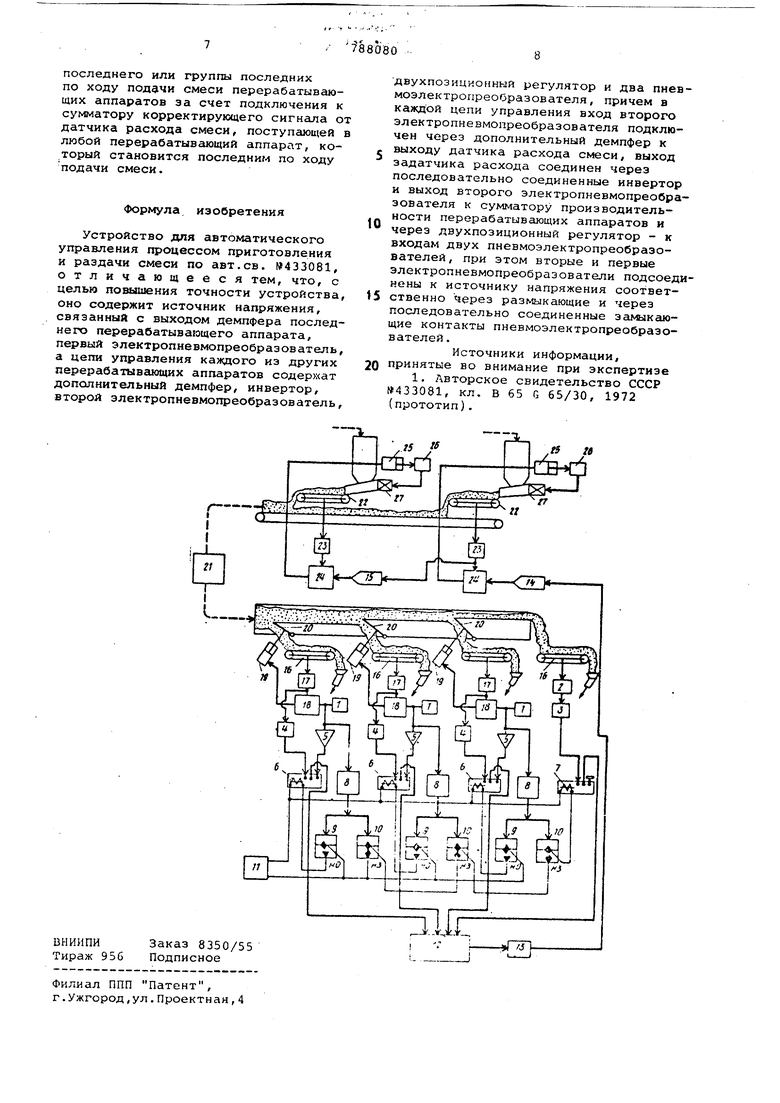

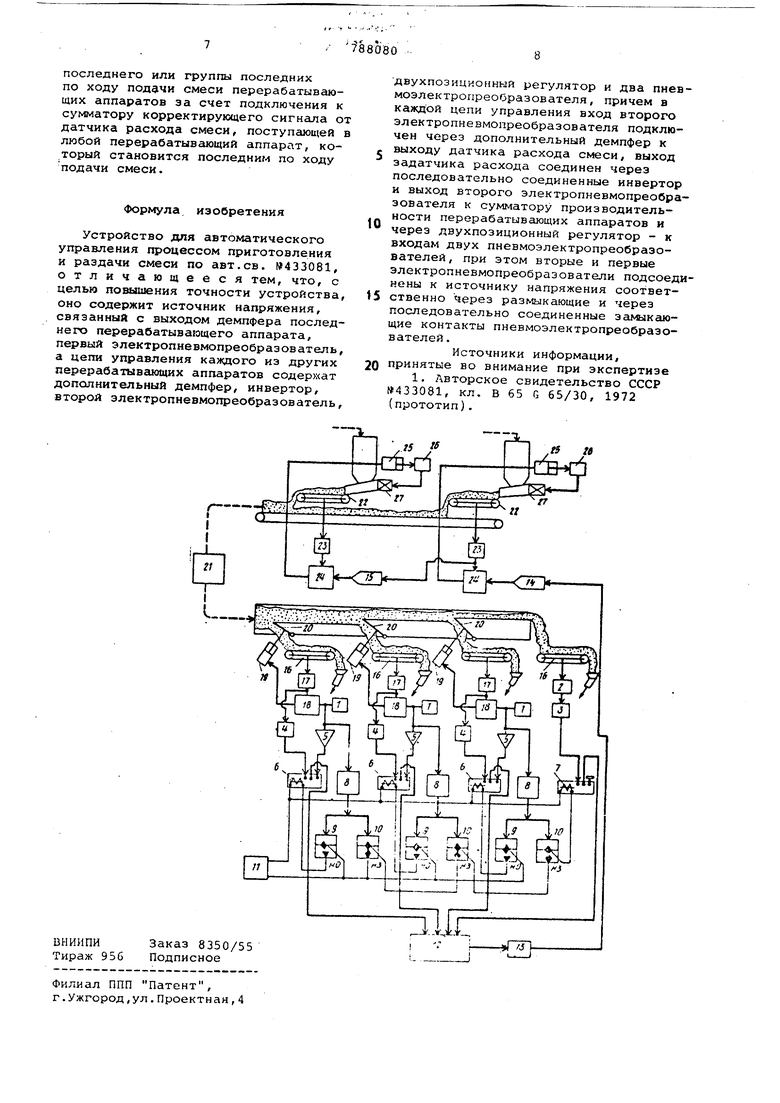

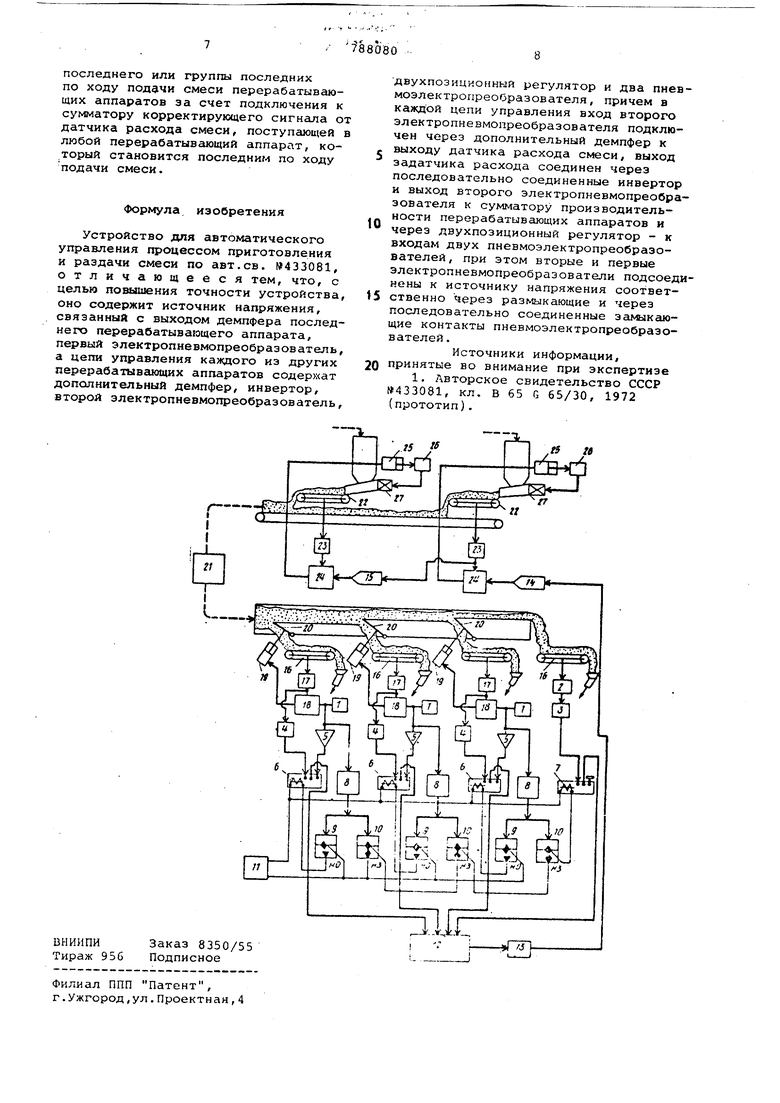

Недостатком известного устройства является то, что оно не обеспечивает точности дозирования смеси в случае остановки последнего по ходу подачи смеси перерабатывающего аппарата за счет непосредственного подключения выходов задатчиков расхода к сумматору. Так, если послелннй перерзбатывающий аппарат находится в работе, известное устройство реализует комбинированный принцип управления. При этом на выходе сумматора формируется сигнал ,ъaд где х - сигнал на выходе сумматора; сигнал на выходе эадатчиков расхода гранулирован ной смеси, х. - сигнал на выходе демпфера Если же последний перерабатывающи аппарат отключен, то устройство реал зует разомкнутый принцип управления. В этом случае корректирующий сигнал Ьтсутствует. На выходе сумматора формируется сигнал c- /i-iaaтак как х О. Возможен также случай, когда при остановке последнего по ходу подачи Шихты перерабатывающего аппарата на ленточных весах остается некоторое количество смеси и на выходе-датчика расхода формируется ложный сигнал о расходе смеси, поступающей в последний перерабатывающий аппарат, а на выходе сумматора формируется сигнал v,,пло-л. СЛОЖНЫЙ сигнал на выходе датчика расхода смеси, поступающий в последний перерабатывакхдий аппарат Это приводит к тому, что при ост новках последнего по ходу подачи ши ты перерабатывающего аппарата подав мое .на распределение количество ших ты больше или меньше количества ших необходимого для загрузки в перерабатывающие аппараты. Цель изобретения - повьаление точ ности дозировки смеси в перерабатыв щие аппараты. Цель достигается тем, что в устройство дПя автоматического управле ния процессом приготовления и разда смеси введены электропневмопреобраз ватели, коммутирующие выходы датчик и задатчиков расхода поступающей в перерабатывающие аппараты смеси, и пиевмоэлектропреобразователи. Пневматические выходы электропневмопрео разователей подключены к сумматору производительности перерабатывающих аппаратов, а их пневматические вход подключены через демпферы к выходам датчиков расхода поступающей в перерабатывающие аппараты смеси, выходы задатчиков расхода через инвер торы соединены со вторыми пневматическими входами электропневмопреобразователей и через двухпозиционные регуляторы с пневматическими входами двух пневмоэлектропреобразователей, один из которых имеет нормально открытый контакт, а второй - нормгшьно закрытый, электропневмопреобразователи подключены к источнику питания через нормально открытые контакты пневмоэлектропреобразователей, а электрический вход электропневмопреобразователя, коммутирующего выход датчика расхода смеси, поступающей в последний перерабатывёшиций аппарат, подключен к источнику питания последовательно соединенные нормально закрытые контакты пневмоэлектропреобразователей. Подключение выходов датчиков и задатчиков расхода поступающей в перерабатывающие аппараты смеси к сумматору производительности перерабатывающих аппаратов через систему злектропневмопреобразователей и.пневмоэлектропреобразователей обеспечивает подключение к сумматору корректирующего сигнала от датчика расхода смеси, поступающей в любой перерабатывающий аппарат, который становится последним по ходу подачи смеси, чем достигается точное дозирование смеси в перерабатывающие аппараты в случае остановки последнего или группы последних аппаратов. На чертеже представлена функциональная схема устройства для автоматического управления процессом приготовления и раздачи смеси в производстве бариевых солей (тонкими линиями показаны электрические цепи, жирными линиями - пневматические цепи, пунктиром - технологические потоки). Устройство содержит контуры регулирования расхода компонентов на грануляцию и расхода гранулированной смеси в перерабатывающие аппараты, задатчики 1 расхода гранулированной смеси, поступающей в перерабатывающие аппараты, датчик 2 расхода поступающей в последний перерабатывающий аппарат смеси, демпферы 3 и 4, инверторы 5, электропневмопреобразователи 6 и 7, двухпозиционные р.егуляторы 8, пневмоэлектропреобразователи 9 и 10, источник 11 напряжения(питания,) сумматор 12 производительности перерабатывающих аппаратов, командный регулятор 13, реле 14 и 15 соотношения. Контур регулирования расхода гранулированной смеси в перерабатывающие аппараты содержит ленточные весы 16, датчики 17 расхода, вторичный прибор с регулятором 18, исполнительный механизм 19, воздействующий на регулирующий орган - срезающий плужок 20. Электропневмопреобразователи б коммутируют выходы датчиков 17 и задатчиков 1 расхода поступающей в перерабатывающие аппараты смеси, а электропневмопреобраэователь 7 коммутирует выход датчика 2 расхода см си, поступающей в последний перерабатывакхдий аппарат. Пневматические выходы электропневмопреобраэователе 6и 7 подключены к сумматору 12, пневматические входы пневмоэлектропреобразователей 6 через демпфеЕкл 4 и вход электропневмопреобразователя 7через демпфер 3 подключены к выходгм соответствум чих датчиков 17 и 2 расхода поступгисяцей в перерабатывающие аппараты смеси. Выходы задатчиков 1 расхода через инверторы 5 соединены со вторыми входами элек ропневмопреобразователей б и через двухпозиционные регулято; ы 8 - с пневматическими входам двух пневмоэлектропреобразователей 9 и 10. Пневмоэлектропреобразователи 9 имеют нормально открытые контакты, а Пневмоэлектропреобразователи 10 нормешьио закрытые контакты. Электр пневмопреобраэователи б через нормгшьно открытые контакты пневмозлек ропреобразователей 9 подключены к источнику 11 питания. Электрический вход электропневмопреобразовате ля 7, коммутирующего выход датчика 2 расхода смеси, поступакицей в последний перерабатывающий аппарат, подключен к источнику 11 питания через нормёшьно закрытые контакты пневмоэлектропреобразователей 10. Контур регулирования расхода компонентов на грануляцию (в гранулятор 21) состоит из автоматических ленточных весов 22, датчика 23 расхода, вторичного прибора с регулято ром 24, исполнительного механизма 25, потенциал-регулятора 26 и вибратора 27. К выходу сукматора 12 производительности перерабатывающих аппаратов подсоединен вход регулято ра 24 расхода одного из компонентов на грануляцию через командный регулятор 13 и реле 14 соотнетыения. Вход регулятора 24 второго компонен та Hci, грануляцию соединен через реле 15 соотношения с выходом датчика 23 расхода первого компонента. На выходе электропневмопреобразо вателя 6 формируется сигнал еслик -.з 1 1-Ч-ьа где-Х о сигнги на выходе инверто ра 5; сигнал на выходе демпфера 4. На выходе электропневмопреобразо вателя 7 формируется сигнал Д если -,Чае 1 если 4-, 1 На выходе сумматора 12 формирует. сигнал у х t - -Л-гп На выходе двухпоэиционного peгyл J тора 8 формируется сигнал если 1,,ае 1 (0 О если 1 Устройство работает следующим образом. В случае работы всех перерабатыви. щих аппаратов и постоянной их загрузки устройство работает в установившемся режиме. Суммарный рдсход грану лированной смеси, поступеиоцей в перерабатывающие аппараты, равен суммарному расходу компонентов смеси, поступающему на грануляцию. При этом в качестве корректирующего сигнала в cyN iaTop 12 через демпфер 3 и электропневмопреобразователь 7 посту пает сигнал Х, от датчика 2 веса. В случае остановки последнего (ил1: группы последних) по ходу подачи смеси перерабатывающего аппарата на выходе задатчика 1 расхода гранулированной смеси, поступающей в предпоследний перерабатывающий аппарат, устанавливается сигнал равный ,. 1. Срезгиощий плужок 20 полностью перекрывает транспортерную ленту и вся оставшаяся смесь поступает в предпоследний перерабатывающий аппарат. Сигналх,-., 1 с выхода задатчика 1 поступает на вход двухпозиционного регулятора 8. исходной сигнал двухпозиционного регулятора 8., i поступает на входы пневмоэлектропреобразователей 9 и 10. Нормально открытый контакт пневмозлектропреобразователя 9 замыкается и на катушку электропневмопреобразователя 6 Поступает напряжение от источника 11 питания. Нормсшьно закрытый контакт пневмоэлектропреобразователя 10 замыкается и электрический вход электропневмопреобразо вателя 7 отключается от источника 11 питания. При этом в качестве корректирующего сигнала в сумматор 12 поступает сигнал х от датчика 17 расхода смеси в предпоследний перерабатывающий аппарат. Аналогичные переключения происходят в том случае, если Л70бой из перерабатывающих аппаратов становится последним по ходу подачи смеси. В этом случае в качестве корректирующего сигнала в сумматор 12 подается сигнал от да чика расхода смеси, поступающей в аппарат, который стал последним по коду подачи смеси. Технико-экономические преимущества предлагаемого устройства состоят в том, что оно обеспечивает точност) дозирования смеси в случае остановки

Авторы

Даты

1980-12-15—Публикация

1976-03-01—Подача