Изобретение относится к области цветной металлургии и, в частности, к технологии переработки продуктов .j. рафинирования олова.

Известен способ переработки мышьяковистых съемов рафинирования олова, включающий смешивание их с оловосодержащим концентратом, окислительный обжиг при 600-800°С и восстановительную плавку.

Недостатком способа является легкая спекаемость и сплавляемость шихты, что приводит к снижению отгонки . мышьяка и дополнительным потерям олоЁа.

Целью изобретения является повышение выделения мышьяка и снижение потерь олова.

XI

Поставленная цель достигается тем, 00 00 что съемы смешивают с материалом, содержащим окись марганца и обжиг сначала ведут при , а затем

XI повышают температуру до 600-800°С, о причем в качестве материала, содержа00щего окись марганца используют оборотный огарок,в количестве 5-15%, а

в качестве оловосодержащего конценттаЛ .Рата, концентрат содержащий не более 30% двуокиси кремния и частиц размером менее 0,1 мм не более 20%.

Способ осуществляется следующим образом.

Съемы , содержащие интерметалли.-, ческие соединения железа, мышьяка и свободное олово, смешивают с материалом, содержащим окись марганца и нагревают шихту в окислительной атмосфере до температуры бОО-ВОО С. При этом,начиная с температуры 300°С, окись марганца окисляет олово на поверхности интерметаллических соединений, предотвращая сцепляемость частиц в спеки. Последующее повышение температуры более ЗСО/С ведет к окислению олова в более глубоких слоях частиц и одновременно с этим идет отгонка трехокиси мышьяка« При содержании металлического олова 1-6% температуру повышают до бОО-ООО С, при которой завершается отгонка трехокиси мышьяка.

В качестве материала«содержащего окись марганца для смешивания со съемами можно использовать оборотный огарой в количестве 5-15%, содержащий окись марганца. Съемы можно также смешивать с марганецсодержащим материалом, например, марганцовистые съемы рафинирования олова и смес перед,обжигом предварительно окислят при температуре , При этом происходит окисление марганца до окиси.

Для повышения отгонки мышьяка и снижения спекаемости целесообразно съемы смешивать с зернистым концентратом, содержащим kQ-5u% олова, двуокиси кремния менее 30% и фракцию с размером частиц менее 0,1 мм в количестве не более 20%. Низкая концентрация мелкодисперсной высокоактивной двуокиси кремния не приводит к заметному образованию шпинделей, образующейся окиси олова с двуокисью кремния и не ведет к спеканию шихты. От сутствие спеков и высокоактивной двуокиси кремния приводит в свою очередь к эффективной отгонки трехокиси мы1иьяка.

П р и м е р 1. Навеску 100 г центробех ного рафинирования олова, содержащих 15% мышьяка, 60% олова смешивают с 100 г концентрата, содержащего 0% олов.а, 1,5% мышьяка и 20 г окиси марганца и нагревают на воздухе до температуры в течение 30 мин.

Получают 200 г сыпучего огарка, содержащего 0,3% мышьяка. Степень вывода мышьяка 97%. Потери олова при

обжиге и плавке огарка составляет 1,1%.

П р и м е р 2. Навеску 100 г съемов Рафинирования олова, содержащих 15% мышьяка, 60% олова смешивают, с 100 г концентрата, содержащего 0% олова, 1,5% мышьяка, 30 V огарка содержащего 6% окиси марганца, ,6 олова и нагревают на воздухе до температуры 750°С в течение 30 мин. Получают 213 г сыпучего огарка, содержащего 0,27% мышьяка. Степень вывода мышьяка 97%. Потери олова при обжиге и плавке огарка составлят 1,0%.

П р и м е р 3. Мышьяковистые съем центробежного рафинирования олова весом 2,5 т, содержащего 12% мышьяка, б5% олова 0,8 т марганцовистых съемов рафинирования, содержащих 75% олова, 5% марганца, 2% мышьяка, 6 т оловянного концентрата, содержащего 1,5% мышьяка, 50% олова, 20% двуокиси кремния, 10% фракции размером частиц менее 0,1 мм, 90% фракции размером частиц более 0,1 мм, смешивают и обжигают в подовой печи при температуре 400°С в течение 15 минут, заг тем 20 минут нагревают при температуре 500 С. При этом олово окисляется и достигается содержания металлического олова 3%. Затем температура повышается до 700°С и материал обжиг гается в течение 20 мин.

Получают 8,8 т сыпучего огарка, , содержащего 0,16%. Степень вывода мышьяка в возгон 96,5%. Потери олова при обжиге и восстановительной , плавке огарка составляет 0,8%.

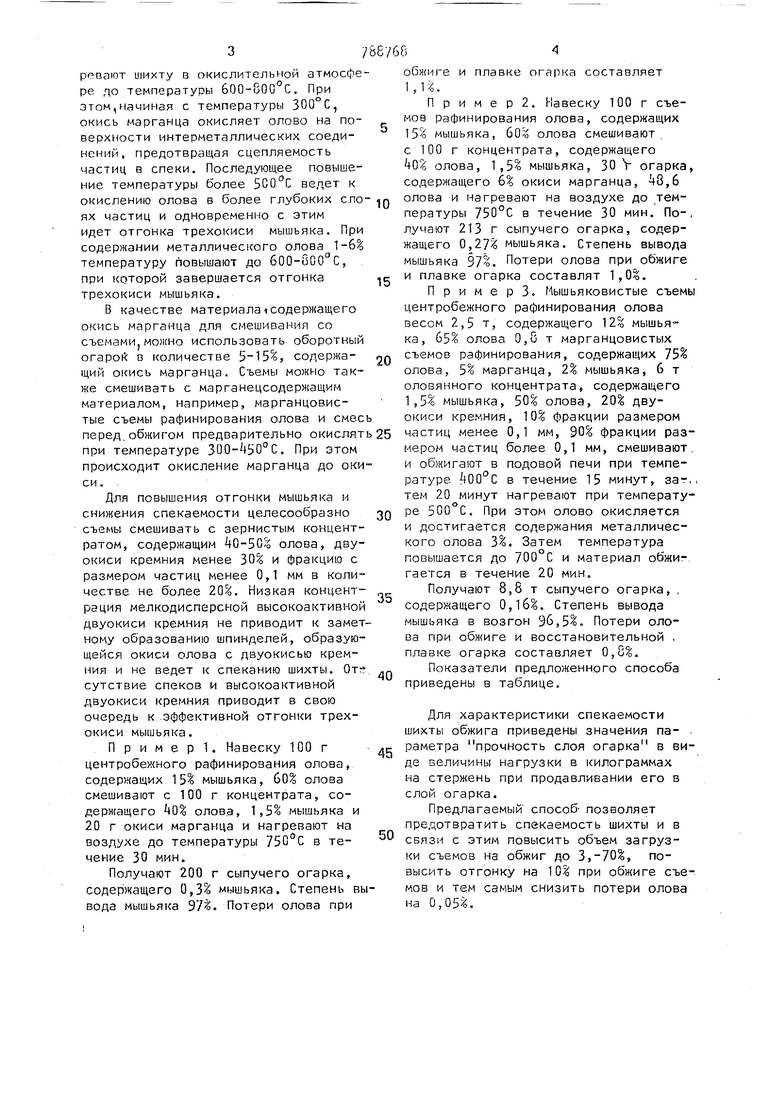

Показатели предложенного способа приведены в таблице.

Для характеристики спекаемости шихты обжига приведены значения параметра прочность слоя огарка в виде величины нагрузки в килограммах на стержень при продавливании его в слой огарка.

Предлагаемый способ позволяет предотвратить спекаемость шихты и в связи с этим повысить объем загрузки съемов на обжиг до 3,-70%, повысить отгонку на 10% при обжиге съемов и тем самым снизить потери олова на 0,05%.

5 788768 Результаты опытов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ НЕКОНДИЦИОННОГО ОЛОВОСОДЕРЖАЩЕГО ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1993 |

|

RU2073734C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ ЖЕЛЕЗО-МЫШЬЯКОВИСТЫХ СПЛАВОВ | 1994 |

|

RU2094495C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ СУЛЬФИДНЫХ ХВОСТОВ И АППАРАТ ОБЖИГА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2529349C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ ШЛАКОВ | 1997 |

|

RU2115749C1 |

| Способ выделения олова из чернового свинца с рафинированием от примесей | 2019 |

|

RU2729521C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ ЗОЛОТОМЫШЬЯКОВИСТЫХ РУД | 2012 |

|

RU2485189C1 |

| Способ удаления мышьяка из сульфидного сырья | 1982 |

|

SU1057566A1 |

| Способ переработки сульфидных концентратов, содержащих драгоценные металлы | 2017 |

|

RU2687613C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТЫХ КОНЦЕНТРАТОВ | 1972 |

|

SU420687A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ СУЛЬФИДНЫХ ХВОСТОВ И АППАРАТ ОБЖИГА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2602204C2 |

1. СПОСОБ ПЕРЕРАБОТКИ МШЬЯКОВИСТЫХ СЪЕМОВ РАФИНИРОВАНИЯ ОЛ08А, - включающий смешивание их с оловосодержащим концентратом,окислительный обжиг при 600-800°С и восстановительную плавку огарка, отличающ и и с я тем, что, с целью повышения выделения мышьяка и снижения потерь олова, съемы смешивают с материалом, содержащим окись марганца и обжиг ведут сначала при 300-А50°С, а затем повышают температуру до 600800°С. 2. Способ поп.1,отличающ и и с я тем, что в качестве материала, содержащего окись марганца, используют оборотный огарок в количестве 5-15% от веса съемов, а в качестве оловосодержащего концентрата концентрат, содержащий не более 30% окиси кремния и частиц размером менее 0,1 мм не более 20%, сл

5% окиси марганца (для сравнения с п.2)

96

О,

0,8

0,18

97

| Долгов А.В | |||

| и Сутурин С.Н | |||

| Рафинирование металлов на погружных , центрифугах, ж | |||

| Цветные металлы, 1977, № 7, с.5-7. |

Авторы

Даты

1992-10-07—Публикация

1979-06-13—Подача