Изобретение относится к пирометаллургическому извлечению цветных металлов, в частности к переработке оловосодержащих железо-мышьяковистых сплавов, например гартлингов и шпейз.

Известен способ переработки оловосодержащих железо-мышьяковистых сплавов, включающий плавку со свинцом под слоем шлака при 1000-1350oC. Он позволяет получить свинцово-оловянные сплавы припои, но характеризуется низким извлечением олова и не предусматривает выделение мышьяка в целевой продукт.

Известен способ переработки оловосодержащих железо-мышьяковистых сплавов совместно с металлическими сплавами (или их смесями) из группы, включающей ферро- и силикосплавы марганца и хрома, и свинцом. Этот способ по технической сущности наиболее близок к предлагаемому. Сущность способа-прототипа заключается в том, что перед плавкой со свинцом к перерабатываемому сплаву добавляют 10-40% ферро- и (или) силикосплавов хрома и марганца или их смесей. Ферросплав вводят в оловосодержащий железо-мышьяковистый сплав либо путем добавления в расплав, либо путем подшихтовки их перед расплавлением перерабатываемых железо-мышьяковистых сплавов. Добавление металлических сплавов и свинца к перерабатываемому сплаву и плавление шихты осуществляют под слоем шлака при температурах 1100-1450oC руднотермических или индукционных печах. Способ характеризуется достаточно высокой степенью извлечения в свинец олова (75-95%) и низкой мышьяка (1,5-4,9%), но также не предусматривает выделение мышьяка в целевой продукт.

Задача изобретения повышение комплексности переработки оловосодержащих железо-мышьяковистых сплавов и селективное извлечение в целевые продукты: соответственно олова в свинцово-оловянный и мышьяка в свинцово-мышьяковистый сплавы.

Задача достигается тем, что в способе переработки оловосодержащих железо-мышьяковистых сплавов, включающем переплав исходного сырья с металлическими кремнийсодержащими материалами и свинцом с получением свинцово-оловянного и железо-мышьяковистого сплавов, согласно изобретению переплав ведут в несколько стадий, при этом кремнийсодержащие материалы вводят в количестве, обеспечивающем содержание кремния в шихте 8-20% затем образовавшийся свинцово-оловянный сплав удаляют, а в оставшийся железо-мышьяковистый сплав порциями загружают свинец, причем каждую новую загрузку свинца осуществляют после удаления свинцово-мышьяковистого сплава предыдущей стадии и догрузки кремнийсодержащих материалов до содержания, равного исходному. В качестве исходного сырья используют, например, гартлинги и шпейзы.

Новыми в предложенном техническом решении являются неоднократный переплав оловосодержащего железо-мышьяковистого сплава с последовательно заменяемыми порциями свинца и расход материалов, содержащих металлический кремний.

Выражением положительного эффекта (в сравнении с прототипом) являются селективное извлечение из оловосодержащего железо-мышьяковистого сплава более 90% мышьяка и 30% сурьмы в целевой свинцово-мышьяковистый сплав.

В предлагаемом техническом решении повышение извлечения олова и мышьяка из сплава на основе железа в свинцовый сплав достигается за счет растворения в перерабатываемом сплаве кремния, который образует с железом прочные связи и оказывает за счет этого влияние на увеличение активности олова и мышьяка в исходном сплаве.

Первоначально в свинец преимущественно переходит олово, так как в сравнении с мышьяком его сродство к свинцу больше, а к железу меньше. Это позволяет при плавлении перерабатываемого сплава с первой порцией свинца и кремнийсодержащим материалом получать свинцово-оловянный сплав припой, а затем в результате плавок образовавшегося железо-мышьяковистого сплава с новыми порциями свинца переводить в свинцовые сплавы, большую часть мышьяка, и получать свинцово-мышьяковистые сплавы, пригодные, например, для производства аккумуляторных пластин. Попутно в товарные продукты извлекается также сурьма.

Ограничение вводимого в шихту в первой экстракционной плавке количества материалов, содержащих металлический кремний (30-75% Si) и обеспечивающих содержание кремния в шихте 8-20% связано с необходимостью селективного перевода в свинцовый сплав олова и ограничение перехода в него мышьяка до концентраций не более 1-2% что определяется требованиями, предъявляемыми к свинцово-оловянным сплавам, пригодным для производства припоев. При реализации процесса с содержанием кремния в шихте менее 8% не достигается необходимая степень извлечения олова (не менее 70%) в свинцово-оловянный сплав на первой ступени экстракции. Осуществление процесса с расходом, соответствующим содержанию кремния в шихте более 20% приводит к излишнему переходу в свинцово-оловянный сплав мышьяка.

Использование в переплаве материалов, содержащих от 30 до 75% металлического кремния, диктуется необходимостью обеспечения, с одной стороны, максимальной степени усвоения кремния перерабатываемым сплавом (исключение окисления) и, с другой, форсирования процесса переработки и экономии шихтовых материалов и энергоресурсов. В условиях сплавления шихтовых материалов под слоем шлака может быть достигнута высокая степень ассимиляции перерабатываемого сплава и компонентов, содержащего менее 30% кремния (ферросилиций, силикомарганец, силикохром и т.д.). Однако даже для обеспечения минимального расхода кремния, соответствующего содержанию Si в шихте 8% таких кремний-содержащих сплавов необходимо ввести в шихту в количестве более 50% по отношению к массе перерабатываемого сплава, что приведет к уменьшению в садке доли оловосодержащего железо-мышьяковистого сплава и, следовательно, снижению производительности агрегата и увеличению энергозатрат.

Использование материалов, содержащих более 75% кремния, не обеспечивает более интенсивную переработку сырья из-за потерь кремния, вследствие окисления, до его растворения в исходном оловосодержащем железо-мышьяковистом сплаве. При введении в шихту материалов, содержащих более 75% кремния, через слой жидкого шлака, они не будут быстро погружаться в расплаве из-за близких величин плотности этих сплавов и шлака. Заметное количество кремния окисляется в кремнийсодержащих сплавах, содержащих более 75% кремния, в процессе плавки также и при подшихтовке этого материала к кристаллическому оловосодержащему железо-мышьяковистому сплаву перед расплавлением.

Повышение комплексности переработки оловосодержащих железо-мышьяковистых сплавов и селективное извлечение из них в целевые продукты олова и мышьяка путем плавления перерабатываемого сырья с металлическими кремнийсодержащими материалами и последовательно заменяемыми порциями свинца не обнаружено в патентной и технической литературе.

Предлагаемый способ переработки оловосодержащих железо-мышьяковистых сплавов осуществляют при температурах 1000-1450oC в рудно-термических, индукционных или тигельных электропечах. Для предотвращения окисления и снижения расходов материалов, содержащих металлический кремний, окисление олова и мышьяка перерабатываемого сплава и испарения их в оксидной и сульфидной форме, процесс ведут под слоем шлака.

Изобретение проверено и испытано на оловосодержащих железо-мышьяковистых сплавах, полученных после восстановительной плавки оловосодержащих рудных концентратов.

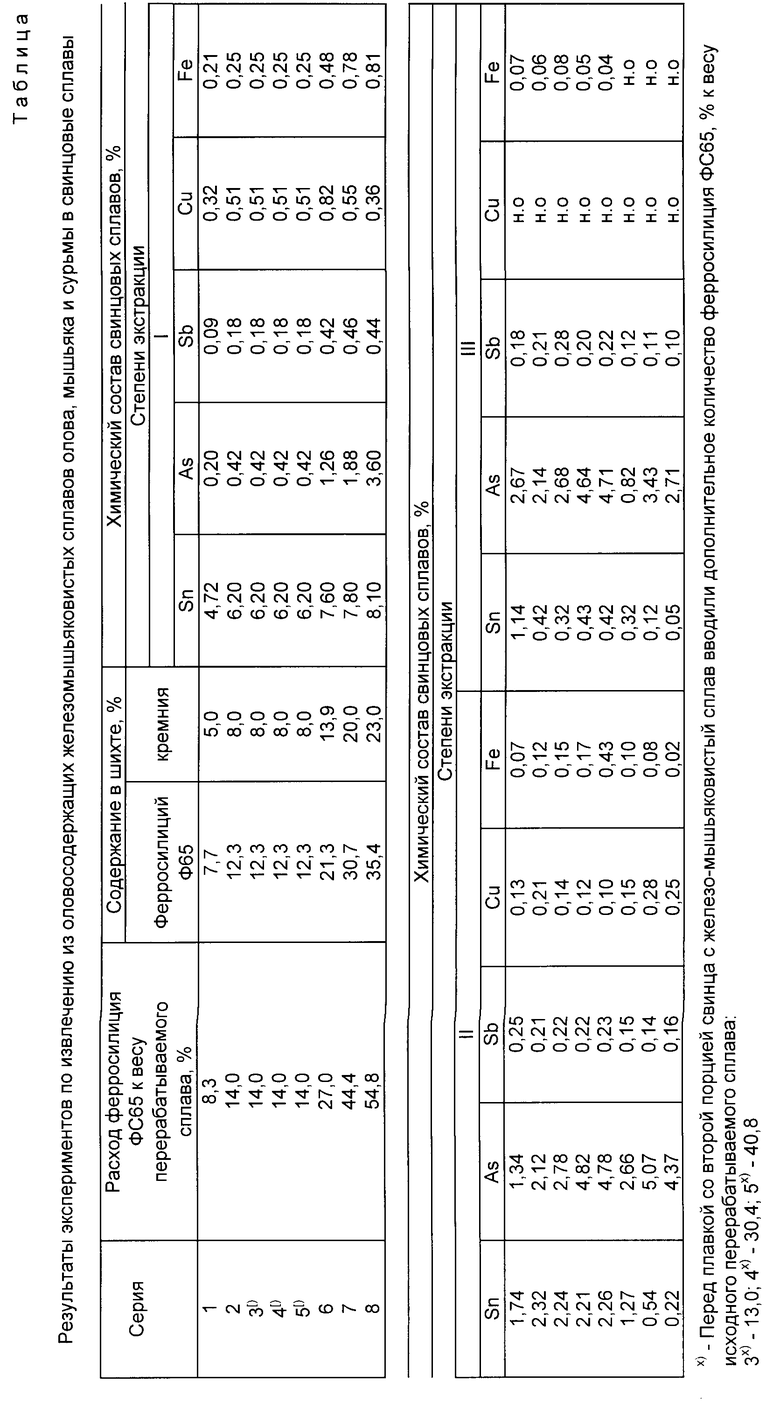

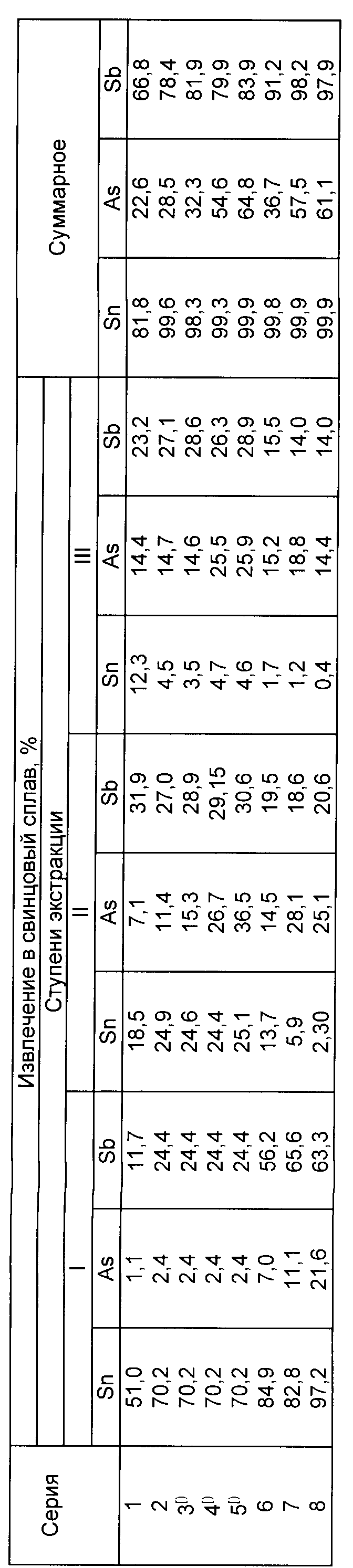

Пример 1. Шихту, состоящую из 64,6-92,3% шпейзы (навеска 100 г) состава, 9,6 олова, 19,1 мышьяка, 0,8 сурьмы, 2,0 меди, 1,4 серы, 51,6 железа и 7,7-36,4% ферросилиция марки Ф665 (содержание кремния в шихте 5 23%), расплавляли в лабораторных условиях под слоем шлака (31,4 SiO2, 31,4 CaO, 15,7 Al2O3, 21,4 Na2O,) в графитовых тиглях при температуре 1350oC. После расплавления и гомогенизации металлического расплава в него через слой жидкого шлака загружали свинец в количестве 100% от веса шпейзы. По окончании плавления свинца и выдержки в течение 30 мин тигель с расплавом охлаждали и извлекали из него продукты плавки. Полученный после первой плавки со свинцом сплав на основе железа последовательно, под слоем шлака, переплавляли со второй и третьей новыми порциями свинца, равными по массе первой порции. В экспериментах с содержанием в шихте 8% кремния (3-5 серии опытов) перед плавкой перерабатываемого сплава со второй порцией свинца в расплав дополнительно вводили еще 13-40% ферросилиция этой же марки по отношению и массе перерабатываемого сплава.

Данные таблицы свидетельствуют о том, что плавление шихты, состоящей из железосодержащего железо-мышьяковистого сплава и ферросилиция и отвечающей содержанию кремния в ней 8-20% с порциями свинца, последовательно заменяемыми на новые, позволяет извлечь в свинцово-мышьяковистый сплав на второй и последующих ступенях экстракции более 90% мышьяка. При этом на первой ступени экстракции обеспечивается преимущественное извлечение олова (более 70%) в свинцово-оловянный сплав, концентрация мышьяка (< 2%) в котором соответствует требованиям, предъявляемым к черновым припоям. Суммарное извлечение сурьмы из перерабатываемого сплава составило 78-98% что заметно больше, чем в способе-прототипе.

При содержании в исходной шихте менее 8% кремния на первой ступени экстракции (серия 1) в свинцово-оловянный сплав извлекается менее 70% олова. Увеличение содержания кремния в шихте более 20% (серия 8) приводит к избыточному росту концентрации мышьяка в свинцово-оловянном сплаве и, следовательно, его непригодности для дальнейшей переработки на черновой припой и, соответственно, к снижению степени селективного извлечения мышьяка в свинцово-мышьяковистый сплав.

Пример 2. Кристаллический гартлинг, состава, 18,99 олова, 17,40 мышьяка, 4,10 серы, 1,53 меди, 34,28 железа, 1,00 сурьмы расплавляли со смесью сплавов кремния с железом, марганцем и хромом (ФС75, СМн20 и ФСХ48 в соотношении 2: 1:1) при температуре 1200-1400oC под слоем шлака в руднотермической печи. Содержание кремния в шихте поддерживали в количестве 10 18% После расплавления и гомогенизации металлического расплава в него через слой жидкого шлака вводили 90 100% свинца от веса гартлинга.

По окончании плавления свинца и выдержки расплава в течение 20-30 мин а печи пробивали летку и сливали в ковш образовавшийся свинцово-оловянный сплав. В оставшийся железо-мышьяковистый сплав загружали через шлак дополнительное количество ферросилиция ФС75 и новую порцию свинца в количестве 80-100% от веса исходного перерабатываемого сплава. После выдержки расплава в течение 20 мин через летку удаляли из печи свинцово-мышьяковистый сплав и вводили третью порцию свинца. В полученном после первой плавки свинцово-оловянном сплаве (припое) содержалось 11,0-15,2% олова, 0,8-1,7% мышьяка, 0,2-0,6% сурьмы. Извлечение Sn, As и Sb соответственно составило здесь 73-89% 1,3-2,5% и 31-56%

В свинцово-мышьяковистые сплавы суммарное извлечение составило: олова 10-25% мышьяка более 90% сурьмы 32-44% При этом отношение мышьяк олово в свинцово-мышьяковистых сплавах было большим 1, что позволяет их использовать без дополнительных операций по корректировке состава в производстве аккумуляторных пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ МЕДНО-СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И СУРЬМУ | 1999 |

|

RU2154682C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ СВИНЦА, СОДЕРЖАЩИХ СУРЬМУ, ОЛОВО И МЕДЬ | 1996 |

|

RU2114200C1 |

| РУДНО-ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1994 |

|

RU2090809C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ СВИНЦОВО-ОЛОВЯННЫХ СПЛАВОВ | 1999 |

|

RU2154688C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ЦИНКОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И МЕДЬ | 1997 |

|

RU2130501C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАРТЛИНГА ПЛАВКОЙ СО СВИНЦОМ | 1973 |

|

SU406924A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ И РЕДКИЕ МЕТАЛЛЫ | 2001 |

|

RU2191835C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2211252C2 |

| Способ переработки оловянных материалов, содержащих мышьяк | 1988 |

|

SU1573040A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА ИЗ ОТХОДОВ | 1994 |

|

RU2094509C1 |

Использование: пирометаллургическое извлечение цветных металлов, в частности переработка оловосодержащих железо-мышьяковистых сплавов, например гертлингов и шпейз. Сущность изобретения: способ включает плавку исходного сырья с металлическими кремнийсодержащими материалами и свинцом с получением свинцово-оловянного и железо-мышьяковистого сплавов. Новым является то, что процесс ведут путем неоднократного последовательного переплава, при этом сначала кремнийсодержащие материалы вводят в количестве, обеспечивающем содержание кремния в шихте 8 - 20%, затем образовавшийся свинцово-оловянный сплав удаляют, а в оставшийся железо-мышьяковистый сплав порциями загружают свинец, причем каждую новую порцию свинца задают после удаления свинцово-мышьяковистого сплава предыдущей стадии. Технический результат: способ позволяет повысить комплексность переработки оловосодержащих железо-мышьяковистых сплавов и селективно извлекать в целевые продукты соответственно более 70% олова - в свинцово-оловянный сплав и более 90% мышьяка - в свинцово-мышьяковистый сплав. 1 з.п. ф-лы, 1 табл.

| Способ переработки оловосодержащих железо-мышьяковистых сплавов | 1974 |

|

SU478063A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-27—Публикация

1994-10-12—Подача