(54) ТЕПЛОМАССООБМЕННАЯ ТАРЕЛКА

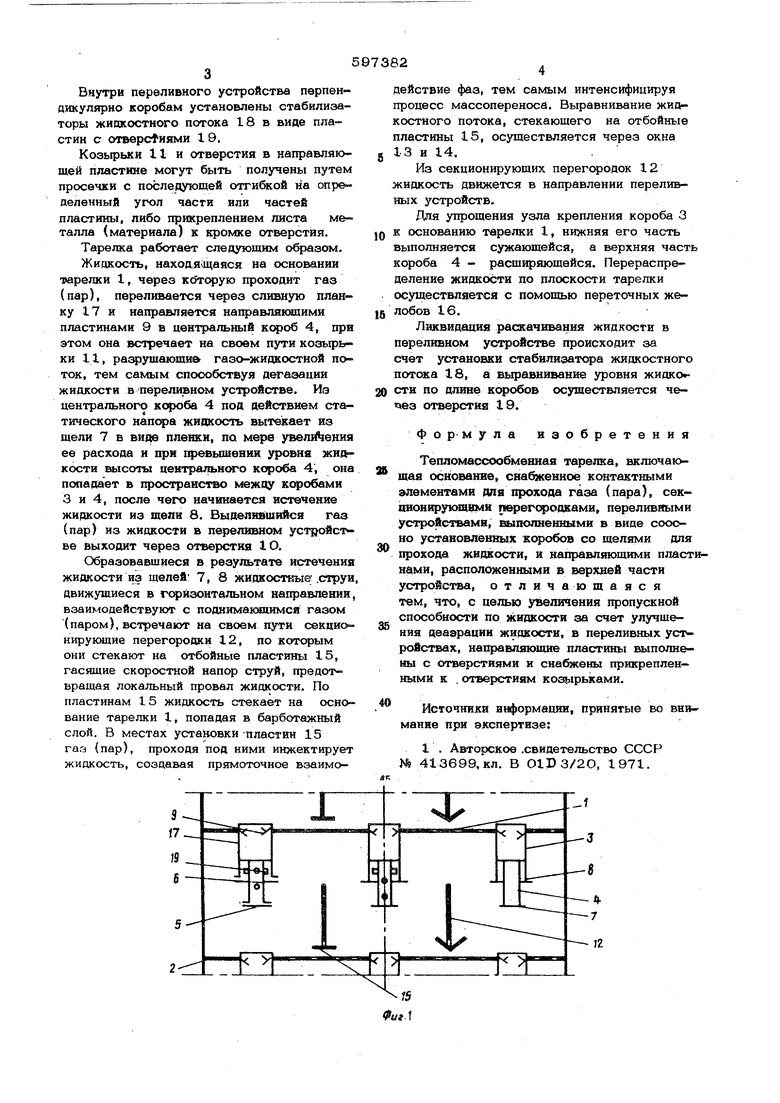

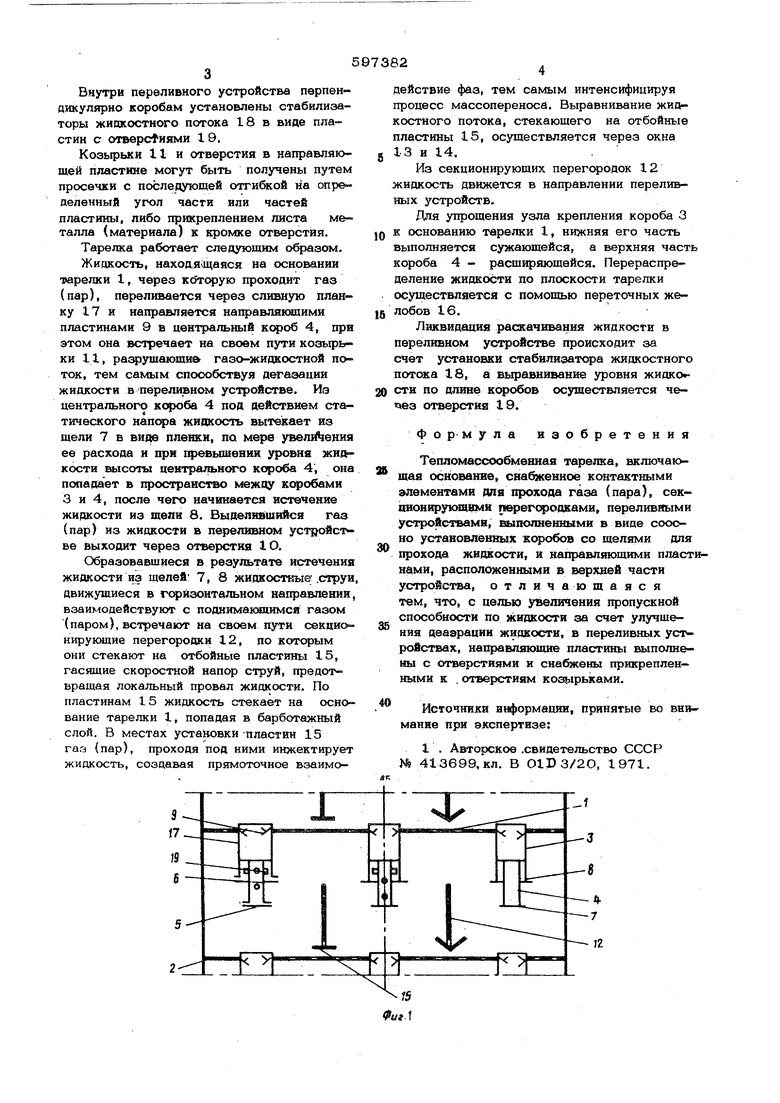

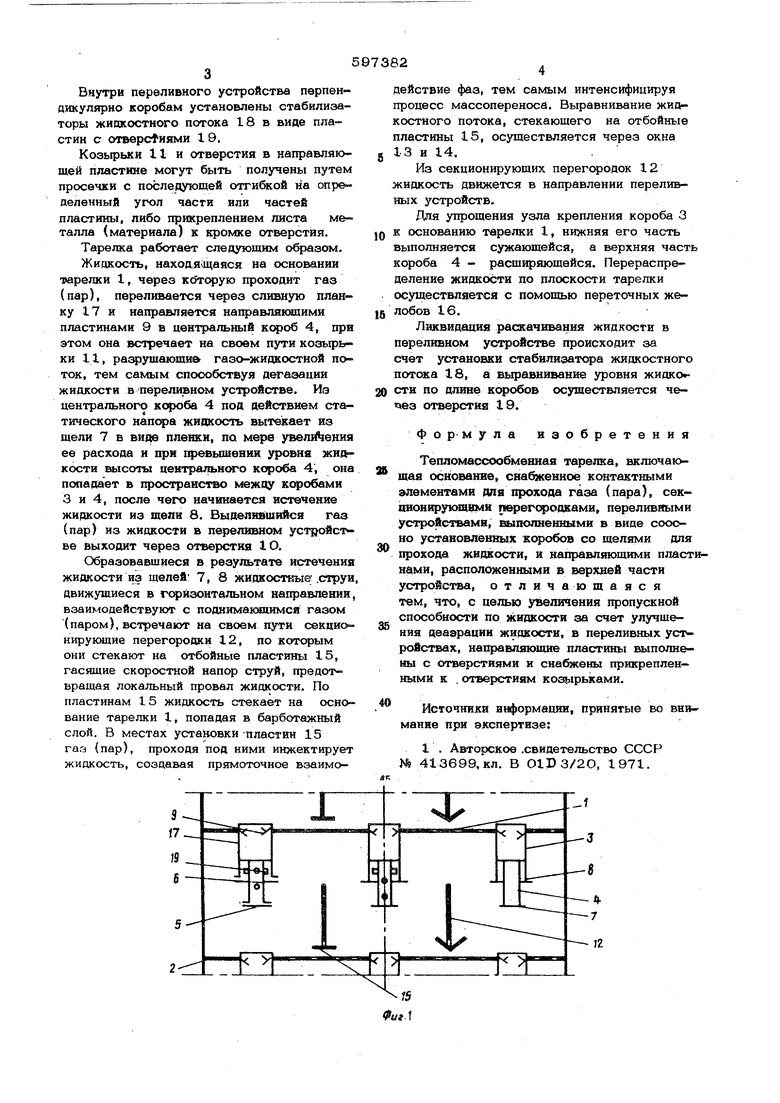

Внутри переливного устройства перпендикулярно коробам установлены стабилизаторы жидкостного потока 18 в виде пластин с отверстиями 1 9.

Козьфьки 11 и отверстия в направляющей пластине могут быть получены путем просечки с последующей отгибкой на определенный угол части или частей пластины, либо прикреплением листа металла (материала) к кромке отверстия. Тарелка работает следующим образом. Жидкость, находя щаяся на основании тарелки 1, через кбтсфую проходит газ (пар), переливается через сливную планку 17 и направляется направляницими пластинами 9 в центральный 4, при этом она встречает на своем пути козьфьки 11, ра ушаюши газо-жидкостной по° ток, тем самым способствуя дегазации жидкости в переливном устройстве. Из центрального 4 под действием статического напева жидкость вытекает из щели 7 в виде пленки, по мере ее расхода и при гфевышении уровня жи кости ш 1соты центрального короба 4, она попадает в пространство между ксфобами 3 и 4, после чего начинается истечение жидкости из шепи 3. Выдел шийся газ (пар) из жидкости в переливном устройс-рве выходит через отверстия 10.

Образовавшиеся в результате истечения жидкости из щелей 7, 8 жидкостные .струи движушиеся в горизонтальном направ юнии взаимодействуют с поднимакядимся газом (паром), встречают на своем пути секционирующие перегородки 12, по которым они стекают на отбойные пластины 15, гасящие скоростной напор струй, предотвращая локальный провал жидкости. По пластинам 15 жидкость стекает на основание тарелки 1, попадая в барботажный слой. В местах установки пластин 15 гаа (пар), проходя под ними инжектирует жидкость, создавая прямоточное взаимодействие фаз, тем самым интенсифицируя процесс массопереноса. Выравнивание жидостного потока, стекающего на отбойные пластины 15, осуществляется через окна

13 и 14,.

Из секционирующих перегородок 12 идкость движется в направлении переливных устройств.

Для упрощения узла крепления короба 3

к основанию тарелки I, нижняя его часть выполняется сужающейся, а верхняя часть короба 4 - расщиряющейся. Перераспределение жидкости по плоскости тарелки осуществляется с помощью переточных жеЛобов 16.

Ликвидация раскачивания жидкости в переливном устройстве происходит за счет установки стабилизатора жидкостного потока 18, а выравнивание уровня жидко сти по длине осуществляется чеtiea отверстия 19.

Формула изобретения

Теш1омас хюбменная тарелка, включающая осн жание, снабженное контактными элементами для прохода газа (пара), секоионирукоавмн п егородками, переливными устройствамв, выполненными в виде соосно уставовлёввых коробов со щелями для прохода жидкости, и направляющими пластк ми, расположенными в верхней части устройства, о т л и ч а ю щ а я с я тем, что, с целью увеличения пропускной способности по жщщости за счет улучшения деаэрации жидкости, в переливных уст ройствах, направляющие пластины выполнены с отверстиями и снабжены прикрепленными к . отверстиям козьфьками.

Источники информации, принятые во внимание при экспертизе:

I . Авторское .свидетельство СССР Jvfe 413699, кл. В О1РЗ/2О, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1986 |

|

SU1391691A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1057047A1 |

| Аппарат для тепломассообмена | 1985 |

|

SU1291170A1 |

| Тарелка для процессов абсорбции и мокрого пылеулавливания | 1981 |

|

SU965443A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1986 |

|

SU1346177A1 |

| Аппарат для контактирования газа и жидкости | 1985 |

|

SU1274749A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1329806A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1414401A1 |

| Тепломассообменный аппарат | 1985 |

|

SU1263272A1 |

| Тарелка для тепломассообмена и мокрого пылеулавливания | 1984 |

|

SU1255156A1 |

Авторы

Даты

1978-03-15—Публикация

1975-10-24—Подача