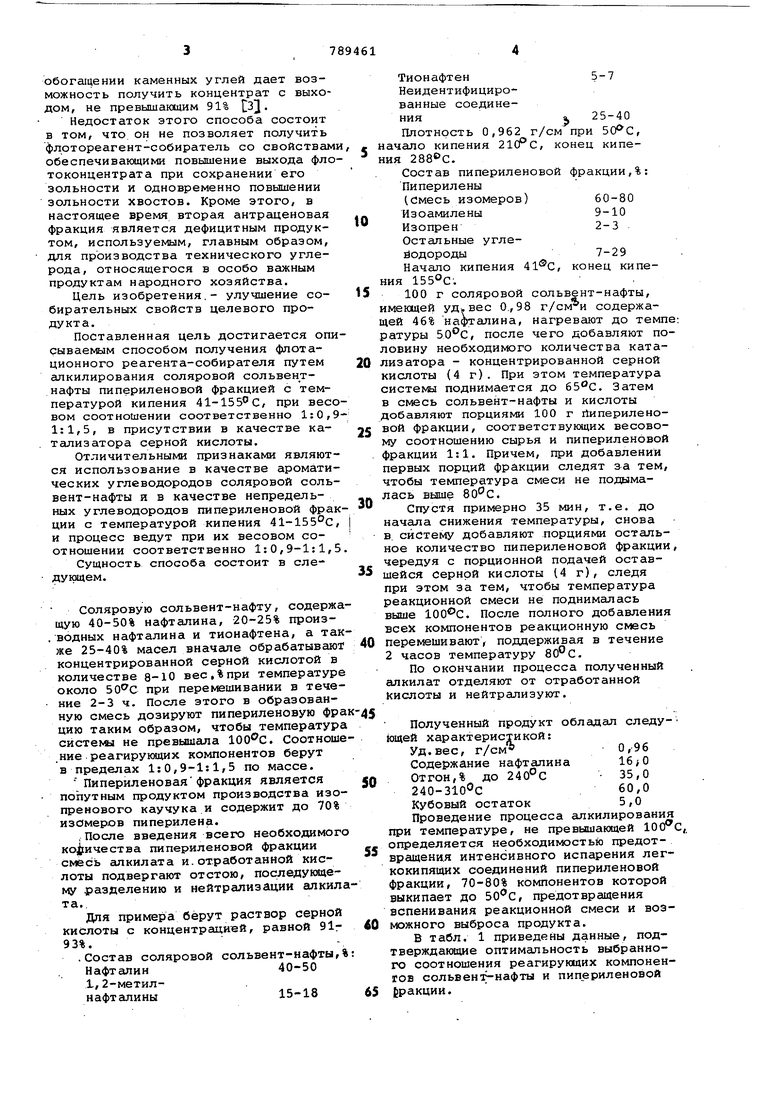

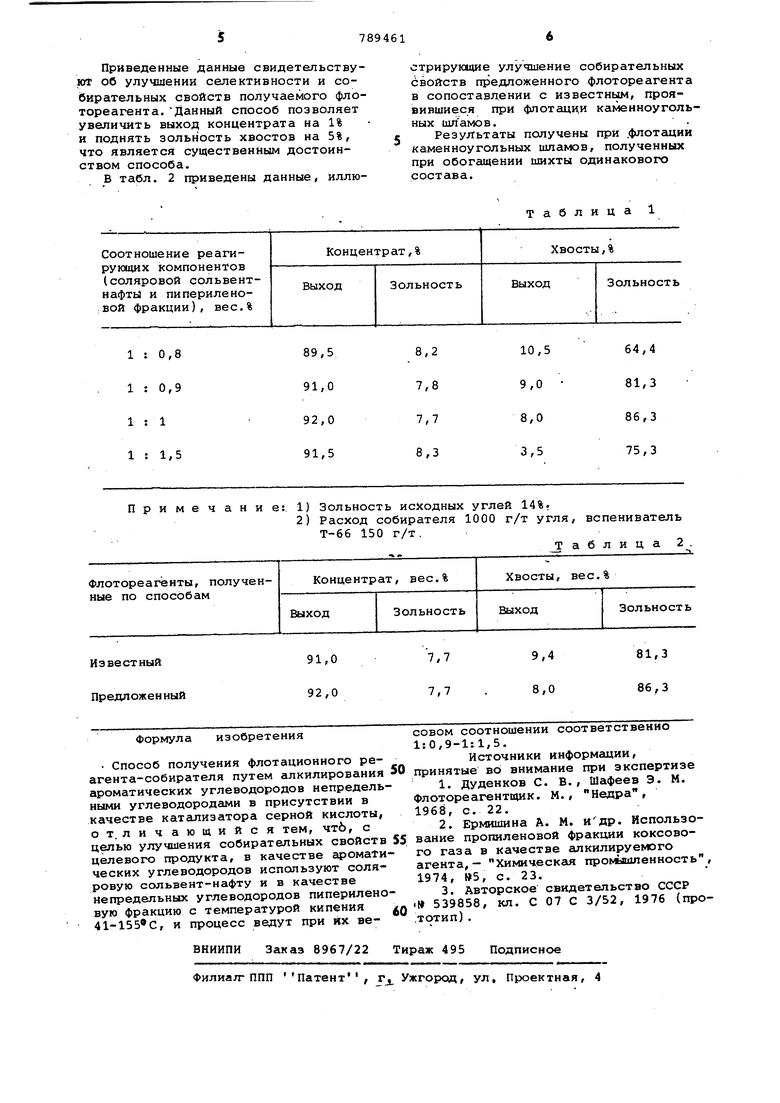

(54) СПОСОБ ПОЛУЧЕНИЯ ФЛОТАЦИОННОГО РЕАГЕНТА-СОБИРАТЕЛЯ Изобретение относится к технике получения флотореагентов-собирателей на основе ароматических углеводородо и может быть использовано в коксохимической про1 иц1ленности, В настоящее время на углеобогатительных фабриках в качестве реаген та-собирателя используют керосин, который обладает хорошей адгезией к углю l , к недостаткам его следует отнести большой расход при флотации (в.о 3 кг/т угля), трудность получения флотоконцентрата с выходом более 39% хвостов флотации с зольностью более 75%, относительно высокая селективность действия, нестабильност состава - практически каждое нефтяное месторождение имеет свой состав углеводородов, значительная уд ленность месторождений нефти и, со ответственно, заводов-поставщиков керосина от угольных бассейнов, где он потребляется в качестве реагента собирателя. Известен способ получения флотореагента-собирателя путем алкилиров ния смеси бензола и толуола в соотношении 1:4 пропиленовой фракцией, .содержащей до 25% циклопентадиена, в присутствии серной кислоты плотностью 1,8 г/см, при температуре 4.070 С 2 . Флотореагент-собиратель, полученный по этому способу, позволяет получить выход концентрата до уровня 89,2% против 89% в случае применения в качестве флотореагента-собирателя керосина. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения флотгщионного реагента-собирателя путем алкилирования ароматических углеводородов непредельными углеводородами в присутствии .в качестве катализатора серной кислоты. Согласно известному способу в качестве ароматических углеводородов используют смесь толуола, и второй антраценовой фракции при весовом отношении 1:1, непредельных углеводородов - пропилен, изобутилен и др. олефины. Процесс проводят при температуре в присутствии серной кислоты. При зтом получают флотореагентсобиратель,применение которого при обогшцении каменных углей дает возможность получить концентрат с выходом, не превышакхиим 91% . Недостаток этого способа состоит в том, что он не позволяет получить флртореагент-собиратель со свойствам обеспечивающими повышение выхода фло токонцентрата при сохранении его зольности и одновременно повышении зольности хвостов. Кроме этого, в настоящее время вторая антраценовая фракция является дефицитным продуктом, используемым, главным образом, для производства технического углерода, относящегося в особо важным продуктам народного хозяйства. Цель изобретения.- улучшение собирательных свойств целевого продукта. Поставленная цель достигается опи сываемым способом получения флотационного реагента-собирателя путем алкилирования соляровой сольвентнафты пипериленовой фракцией с температурой кипения 41-155 С, при весо вом соотношении соответственно 1:0,9 1:1,5, в присутствии в качестве катализатора серной кислоты. Отличительными признаками являются использование в качестве ароматических углеводородов соляровой сольвент-нафты и в качестве непредельных углеводородов пипериленовой фрак ции с температурой кипения 41-155°С и процесс ведут при их весовом соотношении соответственно 1:0,9-1:1,5 Сущность способа состоит в следующем. Соляровую сольвент-нафту, содерж щую 40-50% нафталина, 20-25% произ. водных нафталина и тионафтена, а та же 25-40% масел вначале обрабатываю концентрированной серной кислотой в количестве 8-10 вес,% при температур около при перемешивании в тече ние 2-3 ч. После этого в образованную смесь дозируют пипериленовую Фр цию таким образом, чтобы температур систе№1 не превышала . Соотнош ние реагирующих компонентов берут в пределах 1:0,9-1:1,5 по массе. Пипериленоваяфракция является попутным продуктом производства изо пренового каучука и содержит до 70% изомеров пиперилена. .После введения всего необходимог количества пипериленовой фракции смесь алкилата и.отработанной кислоты подвергают отстою, последующему разделению и нейтрализации алкил та.. Для примера берут раствор серной кислоты с концентрацией, равной 91г 93%. .Состав соляровой сольвент-нафты, Нафталин40-50 1,2-метилнафталины15-18Тионафтен Неидентифицированные соединенияПлотность 0,962 г/см при , начало кипения 21оРс, конец кипения 288С. Состав пипериленовой фракции,%: Пиперилены (смесь изомеров)60-80 Изоамилены9-10 Изопрен2-3 Остальные углейодороды7-29Начало кипения 41®С, конец кипения 1550с. 100 г соляровой сольвент-нафты, имеющей уд вес 0., 98 содержащей 46% нафталина, нагревают до темпе: ратуры , после чего добавляют половину необходимого количества катализатора - концентрированной серной кислоты (4 г). При этом температура системы поднимается до 65°С. Затем в смесь сольвент-нафты и кислоты добавляют порциями 100 г йипериленовой фракции, соответствующих весовому соотношению сырья и пипериленовой фракции 1:1. Причем, при добавлении первых порций фракции следят за тем, чтобы температура смеси не подымалась выше 8о-С. Спустя примерно 35 мин, т.е. до начала снижения температуры, снова в. систему добавляют порциями остальное количество пипериленовой фракции, чередуя с порционной подачей оставшейся серной кислоты (4 г), следя при этом за тем, чтобы температура реакционной смеси не поднималась выше 100®С. После полного добавления всех компонентов реакционную смесь перемешивают, поддерживая в течение 2 часов температуру . По окончании процесса полученный алкилат отделяют от отработанной кислоты и нейтрализуют. Полученный продукт обладал следующей характеристикой: Уд.вес, ,96 Содержание нафталина16 О Отгон,% до 240°С- 35,0 240-3100с60,0 Кубовый остаток5,0 Проведение процесса алкилирования при температуре, не превышающей ,, определяется необходимостью предотвращения интенсивного испарения легкокипящих соединений пипериленовой фракции, 70-80% компонентов которой выкипает до 50с, предотвращения вспенивания реакционной смеси и возможного выброса продукта. В табл. 1 приведены данные, подтверждающие оптимальность выбранного соотношения реагирующих компонентов сольвент-нафты и пип ериленовой | ракции.

Приведенные данные свидетельствуют об улучшении селективности и собирательных свойств получаемого флотореагента.Данный способ позволяет увеличить выход концентрата на 1% и поднять зольность хвостов на 5%, что является существенным достоинством способа.

В табл. 2 приведены данные, иллюстрирующие улучшение собирательных Свойств предложенного флотореагента в сопоставлении с известным, проявившиеся при флотаци.и каменноугольных шламов.

Результаты получены при .флотации каменноугольных шламов, полученных при обогащении шихты одинакового состава.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения флотационного реагента-собирателя | 1975 |

|

SU539858A1 |

| Способ получения поглотителя для извлечения бензольных углеводородов и нафталина | 1977 |

|

SU681033A1 |

| Собиратель-вспениватель для флотации угольных шламов | 1983 |

|

SU1165469A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1992 |

|

RU2031730C1 |

| РЕАГЕНТ-СОБИРАТЕЛЬ ДЛЯ ФЛОТАЦИИ УГЛЯ | 1998 |

|

RU2160168C2 |

| Способ флотации угля | 1984 |

|

SU1199268A1 |

| Способ флотации угля | 1982 |

|

SU1080874A1 |

| Способ флотации угля и графита | 1983 |

|

SU1162494A1 |

| Способ флотации высокозольных углей | 1988 |

|

SU1579569A1 |

| Способ получения сольвента | 1980 |

|

SU981343A1 |

Примечание:. ) Зольность исходных углей 14%. 2) Расход собирателя 1000 г/т угля, вспениватель Т-66 150 г/т. Таблица 2

Авторы

Даты

1980-12-23—Публикация

1978-04-10—Подача