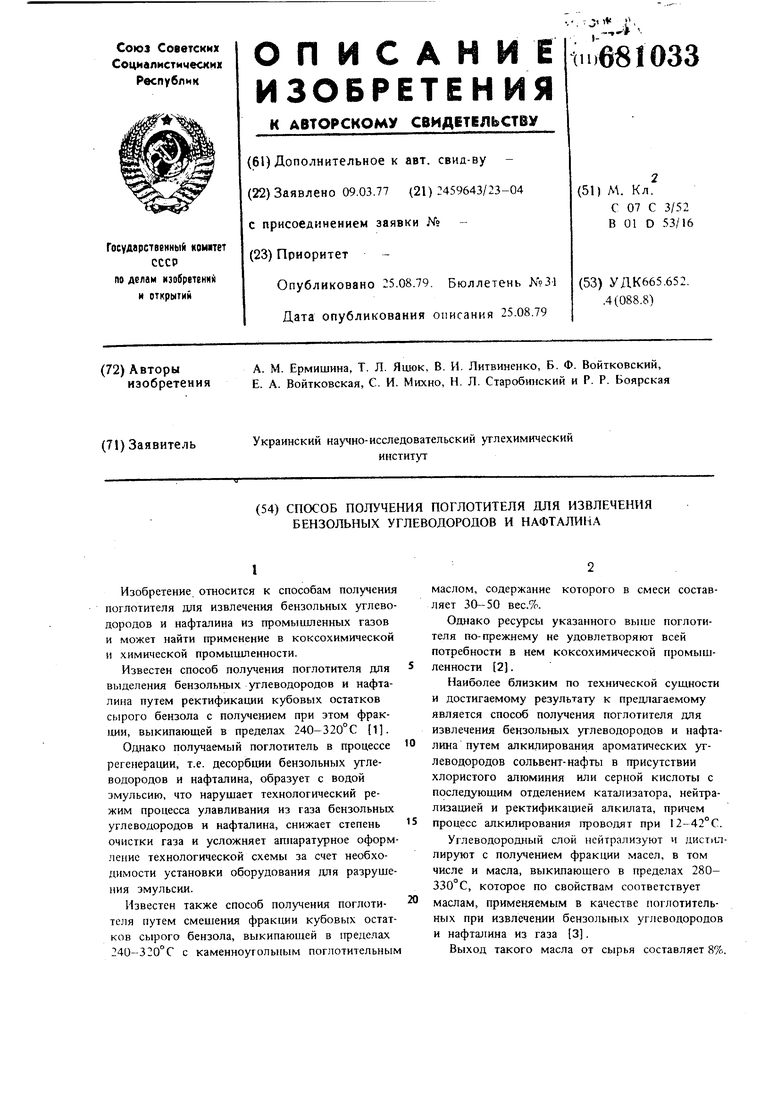

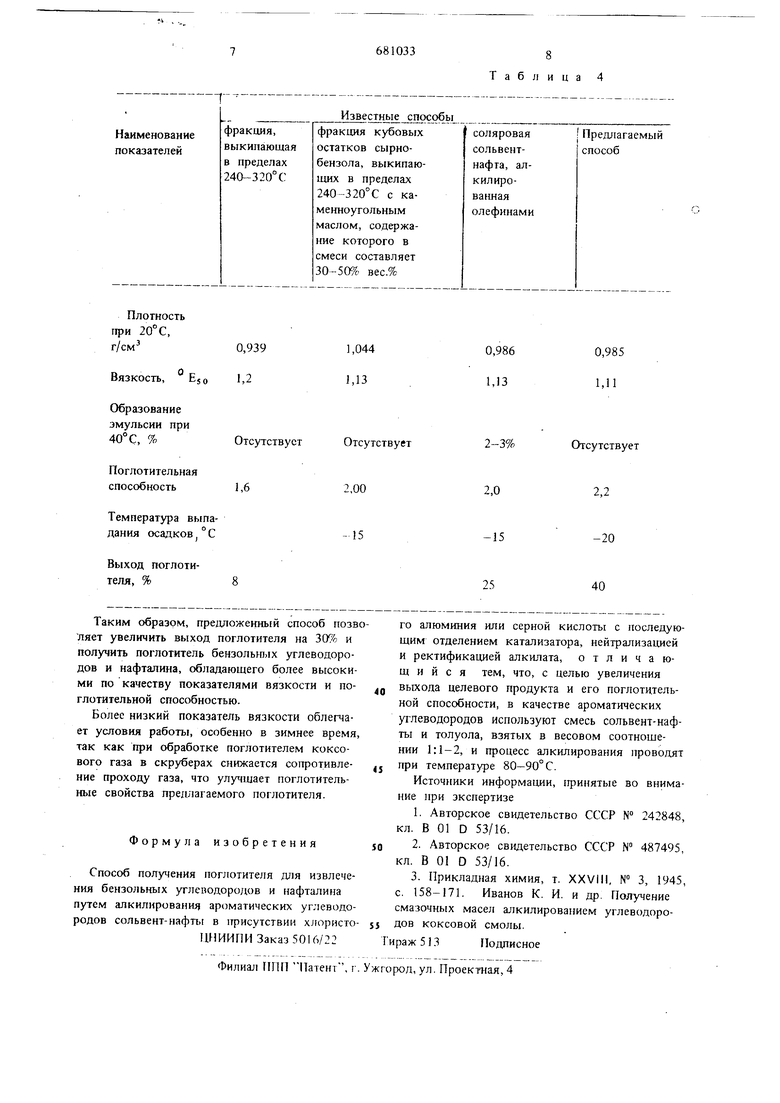

Недостаток этого способа состоит в низком выходе получаемого поглотителя. Цель изофетения - увеличение выхода целевого продукта и улучшение его поглотитель ной способности. Поставленная цель достигается предлагаемым способом получения поглотителя для извлечения бензольных углеводородов и нафта лина путем алкйлирования ароматических углеводородов сольвент-нафты в присутствии хлористого алк№шиия или серной кислоты с последующим отделением катализатора нейтрализацией и ректификации алкилата с использованием в качестве ароматических углеводородов смеси сольвент-нафты и толуола, взятых в весовом соотношении 1:1-2, и процесс алкйлирования щюводят при 80-90° С. Отличительн 1МИ признаками являются использование в качестве ароматических углеводородов смеси сольвент-наф1Ы и толуола в весовом соотношении 1:1-2 и проведение про цесса влкилирования щ)и 80-90С. Предлагаемый способ осуществляют следующим образом. Соляровую сольвент-нафту и толуол смешквают в отношении 1:1-2 и при перемешивании дозируют в течение 1 ч катализатор алки лировшгая, напримф серную кислоту. Вместо толуола может быть использован ксилол или кубовые остатки от щюизводства зтилбензола, содержащие в ароматическом кольце по две, три этильные группы. Продолжительность 1фоцесса алкйлирования составляет -2 ч. Полученный при этом продукт с к:1слотностъю 1,5-2% далее подвергают нейтрализации 2%-ной щелочью и дистилляции с получением фракций, выкипающих в следующих пределах с выходом от ресурсов, %: I до 90° С - 30-40 II до 90-180°С - 5-10 IIIдо 180-240°С - 3-5 IVдо 240-300 С - 30-40 Фракция, выкипающая до 90°С, содержит, в основном, бензол и направляется в бензоль кое отделение иа переработку. Фракция, выкипающая до 90-180° С, содержит толуол, поэтому ее передают в исходное сырье. Фракция, выкипающая до 180-240°С, содержит ароматические углеводороды, в основном нафталин и его производаые, и также возвращается в исходное сырье. Фракция-, выкипающая до 240-300С, целевой продукт - поглотитель для бензольных углеводородов и нафталина. Использование в качестве алкилирующего агента толуола в сочетании с соляровой сольбент-нафтой в присутствии катализатора приводит к перемещению алкилъных радикалов толуола на ароматические углеводс оды, содфжанщеся в сольвент-нафте. Предлагаемый способ позволяет повысить выход целевого продукта до 30-40 вес.%, Для обоснования выбранных интервалов технологического режима были проведены опыты, результаты которых приведены в табл. 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения флотационного реагента-собирателя | 1978 |

|

SU789461A1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2014 |

|

RU2572514C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2103326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2091437C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКОГО СОЛЬВЕНТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2254356C1 |

| Способ выделения бензольных углеводородов из коксового газа | 1983 |

|

SU1097584A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ | 1996 |

|

RU2139842C1 |

| Способ получения технического нафталина | 1977 |

|

SU654599A1 |

| Способ очистки коксового газа от бензольных углеводородов и нафталина | 1980 |

|

SU941405A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 2016 |

|

RU2640043C1 |

Выход Т фракции

тг II - тт И1 - tv - х) Температура процесса во всех опытах поддерживается 80°С.

Таблица Г

23 30 3-5

32-33

20

3 43

42-45

15

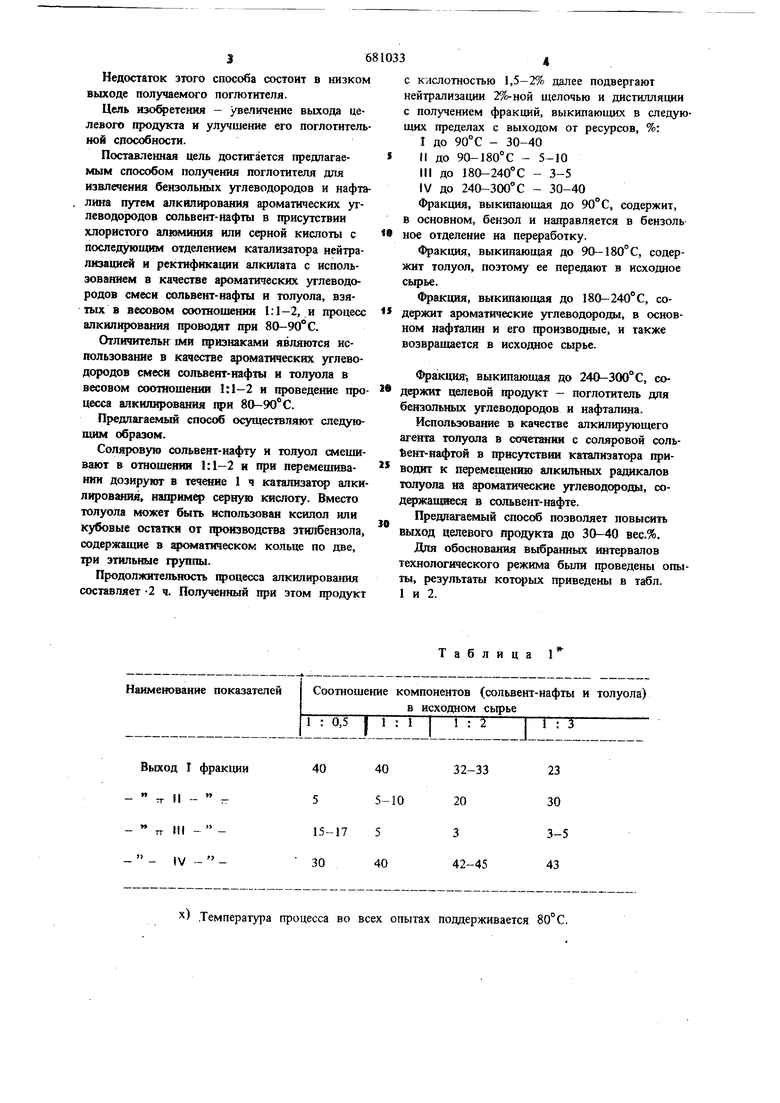

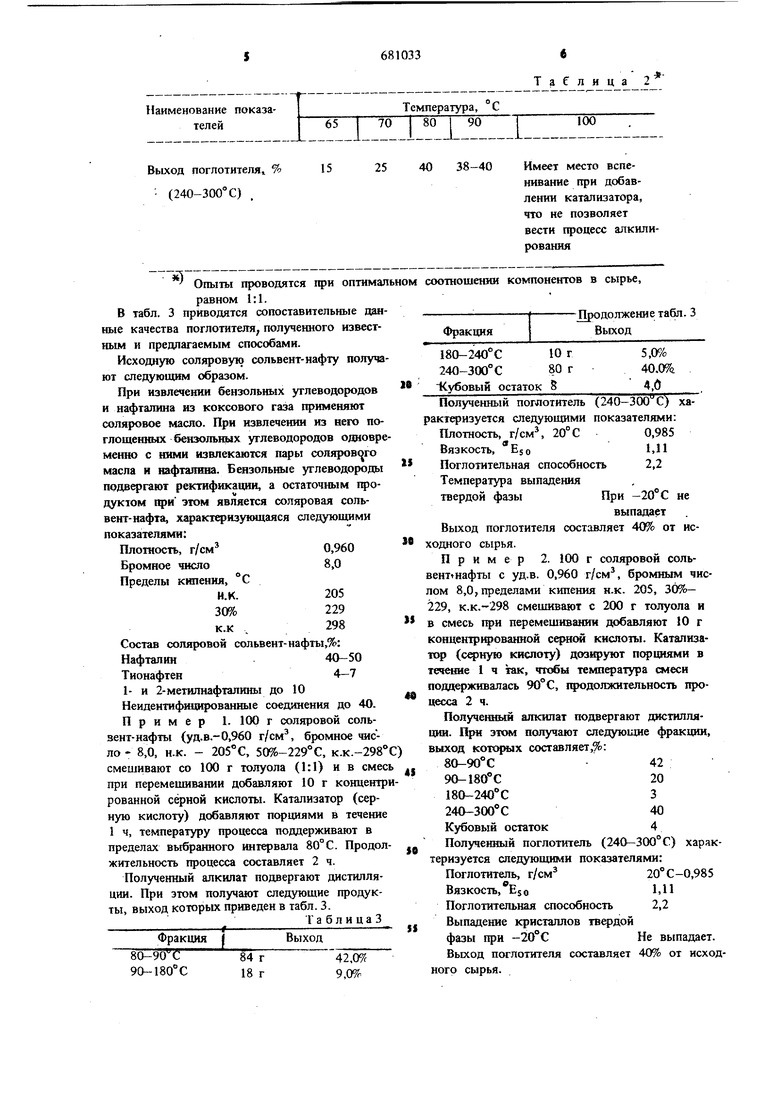

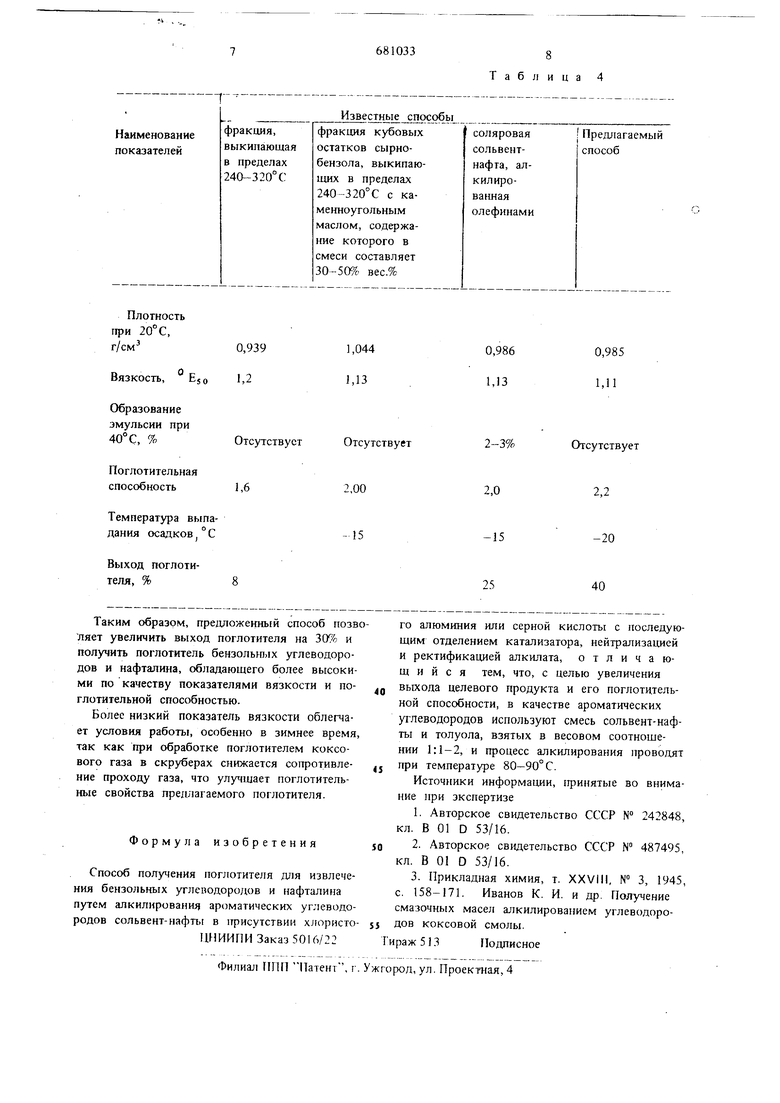

Выход поглотителя % - (240-300° С) Опыты проводятся при оптима равном 1:1. В табл. 3 приводятся сопоставительные дан ные качества поглотителя, полученного известным и предлагаемым способами. Исходную соляровую сольвент-нафту получа ют следующим образом. При извлечении бензольных углеводородов и нафталина из коксового газа применяют соляровое масло. При извлечении из него по глощенных бензольных углеводородов одновр менно с ними извлекаются пары соляровс го масла и нафталана. Бензольные углеводороды подвергают ректификащш, а остаточным щ одуктом ври этом является соляровая сольвент-нафта, характеризующаяся следующими показателями: Плотность, ,960 Бромное число8,0 Пределы кипения, С Н.К.205 30%229 К.К ,298 Состав соляровой сольвент-нафты,%: Нафталин4О-50 Тионафтен4-7 1- и 2-метилнафталины до 10 Неидентифищфованиые соединения до 40. Пример 1. 100 г соляровой сольвент-нафты (УД.В.-0,960 г/см, бромное число - 8,0, н.к. - ZOSC, 50%-229°С, к.к.-298 смешивают со 100 г толуола (1:1) ив смес при перемешивании добавляют 10 г концентр рованной серной кислоты. Катализатор (серную кислоту) добавляют порциями в течение 1 ч, температуру процесса поддерживают в пределах выбранного интервала 80°С. Продол жительность процесса составляет 2 ч. Полученный алкилат подвергают дистилляции. Прн этом получают следующие продукты, выход которых приведен в табл. 3. Г а б л и ц а 3 фракция I ijjiI 80-90 с 90-180° С

38-40

Имеет место вспенивание при добавлении катализатора, что не позволяет вести процесс алкилированиясоотношении компонентов в сырье. Полученный поглотитель (240-300 С) хаактеризуется следующими показателями: Плотность, г/см, 20°С0,985 Вязкость, ESO1,11 Поглотительная способность2,2 Температура выпадения твердой фазыПри -20°С не выпадает Выход поглотителя составляет 40% от исходного сырья. Пример 2. 100 г соляровой сольвент нафты с уд.в. 0,%0 г/см, бромным числом 8,0, пределами кипения н.к. 205, 30%- 229, К.К.-298 смешивают с 200 г толуола и в смесь при перемешивании добавляют 10 г концентр1фованной сектой кислоты. Катализатор (сфную кислоту) дозируют порциями в течение I ч так, чтобы температура смеси поддерживалась 90°С, щюдолжнтельность процесса 2 ч. Полученный алкилат подвергают дистилляции. При згом получают следующие фракции, которых составляет,%: 80-90С42 90-180С20 180-240 С3 240-300 С40 Кубовый остаток4 Получешалй поглотитель (240-300°С) характеризуется следующими показателями: Поглотитель, г/см20° С-0,98 5 Вязкость, ESO1,11 Поглотительная способность2,2 Выпадение кристаллов твфдой фазы при -20°СНе выпадает. Выход поглотителя составляет 40% от исходного сырья.

1,2

Вязкость,

1,11

1,13

Авторы

Даты

1979-08-25—Публикация

1977-03-09—Подача