(54)

СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА

1

Изобретение относится к нефтехимическим процессам алкилирования ароматических углеводородов олефинами в присутствии катализатора на основе AtCf. и направлено на усовершенствование системы рециркуляции бензола и условий проведения самого процесса алкилирования.

Хлористый алюминий используют давно в качестве катализатора при алкилировании ароматических углеводородов олефинами. Обычно количество применяемого катализатора составляет вес.% из расчета на бензол или ароматический углеводород и включает в себя и свежий, и возвратный катализатор, что приводит вследствие образования осадки и. рецикла катализатора к крекингу, дегидрированию и прочим нежелательным реакциям.

Поэтому были созданы усовершенствованные процессы синтеза, характерной особенностью которых является проведение реакции с использованием определенного растворимого количества катализатора за один проход, т.е. без образования осадка и рецикла катализатора, но с использованием более высоких мольных соотношений (до 4:1) ол«фин:бензол, значительного времени пребывания продукта в зоне алкилирования (1-3 ч) и более высоких температур (до 1302рО С), что значительно снижает эффект уменьшения концентрации Afct в зоне реакции l .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ полу10чения изопропилбензола путем азеотропной ректификации технического бензола с отделением углеводородной фракции от полученного азеотропа и последукяцим алкилированием оставшеISгося бензола пропиленом при повышенных температуре и давлении в присутствии хлористого алюминия. В способе регламентируются условия работы колонны азеотропной осушки бензола и

20 предусмотрен возврат углеводородного слоя после отделения воды.р.

Цель изобретения - увеличение вы-хода и чистоты целевого продукта.

Поставленная цель достигается тем,

25 что в способе получения изопропилбензола путем азеотропной ректификации технического бензола с отделением углеводородной фракции от полученного азеотропа и последующим алкили30 рованием бензола йропиленом при повЫШрнных температуре и давлении в присутствии хлористого алюминия, отделенную углеводородную фракцию подают на ректификацию с отбором в виде истиллята добензольной фракции в оличестве 7-10 вес.% от исходной глеводородной фракции и в виде кубового продукта бензола, который подают на алкилирование.

Алкилирование проводят при температуре ЭБ-ИЗ с и давлении 0,41,0 атм.в течение 8-14 мин.

Соблюдение указанных условий апкилирования способствует достижению минимального выхода всех побочных продуктов (и что особенно важно минимального выхода такого нежелательного побочного продукта, как н-пропилбензол), способствует сохранению высоких каталитических свойств возвратного комплекса и снижению химических потерь бензола и пропилена.

Система рециркуляции возвратного бензола предусматривает выход накапливающихся со временем в бензоле нежелательных примесей неароматических углеводородов и особенно сернистых соединений (сероуглерода и тиофена), концентрируюцихся в углеводородном конденсате азеотропа с колонны азеотропной ректификации бензола, в составе добензольной фракции с дистиллятом ректификационной колонны, сырьем для которой служит углеводородный конденсат с колонны азеотропной ректификации бензола. Это обеспечивает высокое качество возвратного бейзола по сероуглероду и тиофену, что значительно снижает выход, пропил-, тиофенов в алкилате(Образующихся при алкилировании тиофена пропиленом на Atcf-j,, обеспечивает высокое качество тов.арного изопропилбензола по содер- i жанию сернистых соединений, ив то же время снижает вследствие уменьшения количества CSrj в алкилате растворимость Afcf в последнем, уменьшает вынос А1С1„, на систему разложения, в результате в процессе алкилирования возвращается дополнительно активный каталитический комплекс, что обеспечивает снижение общего расхс да .

Углеводородную фракцию азеотропа с колонны азеотропной осушки бензола (б т/ч) подают в колонну вьщеления/ добензольной .фракции. Дистиллят, отираемый сверху колонны, содержит неароматические и сернистые соединения и немного бензола (5-10 вес.%). Бензол, освобожденный от сернистых

и неароматических соединений, отбирается из куба колонны.

Необходимая степень извлечения неароматических и сернистых соединений регулируется количеством отбираемого сверху колонны дистиллята.

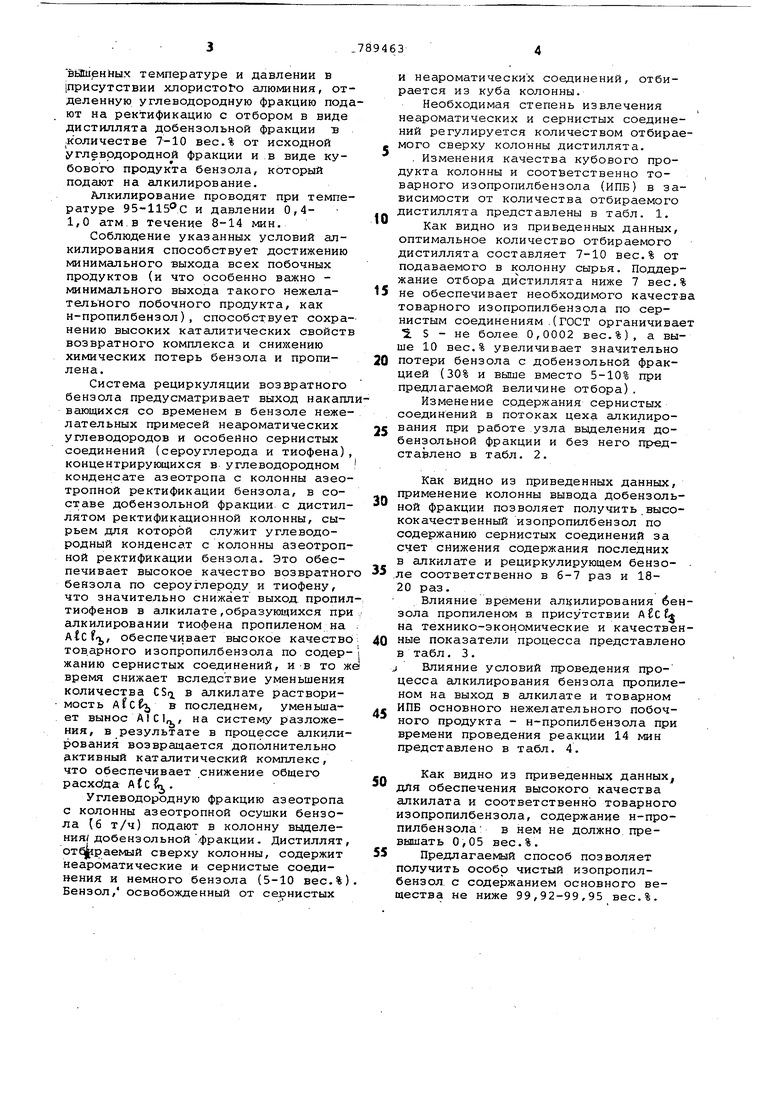

. Изменения качества кубового продукта колонны и соответственно товарного изопропилбензола (ИПБ) в зависимости от количества отбираемого дистиллята представлены в табл. 1.

Как видно из приведенных данных, оптимальное количество отбираемого дистиллята составляет 7-10 вес.% от подаваемого в колонну сырья. Поддержание отбора дистиллята ниже 7 вес.%

5 не обеспечивает необходимого качества товарного изопропилбензола по сернистым соединениям .(гост органичивает 5. S - не более 0,0002 вес.%), а выше 10 вес.% увеличивает значительно

0 потери бензола с добензольной фракцией (30% и выше вместо 5-10% при предлагаемой величине отбора).

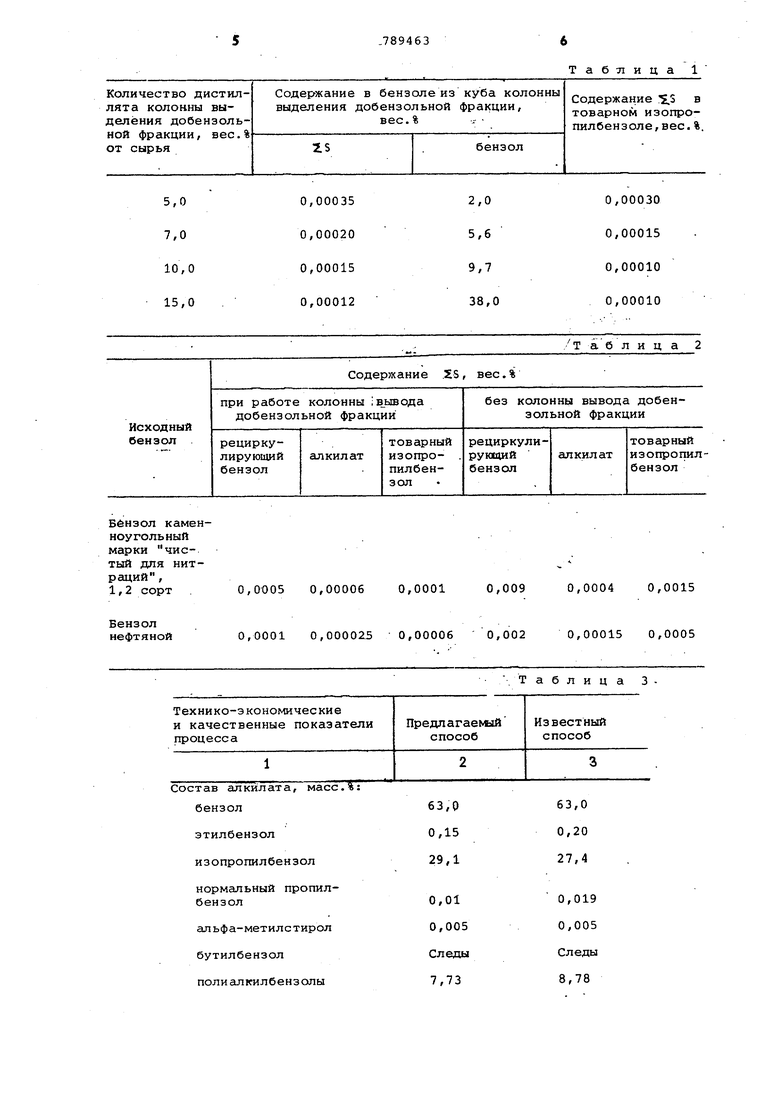

Изменение содержания сернистых соединений в потоках цеха алкилиро5 вания при работе узла выделения добензольной фракции и без него представлено в табл. 2.

Как видно из приведенных данных, применение колонны вывода добензольной фракции позволяет получить высококачественный изопропилбензол по содержанию сернистых соединений за счет снижения содержания последних в алкилате и рециркулирующем бензо-

.ле соответственно в 6-7 раз и 1820 раз.

Влияние времени алвилирования бензола пропиленом в присутствии Afcfj на технико-экономические и качественные показатели процесса представлено в табл. 3 .

J Влияние условий проведения процесса алкилирования бензола пропиленом на выход в алкилате и товарном ИПБ основного нежелательного побочкого продукта - н-пропилбензола при времени проведения реакции 14 мин представлено в табл. 4.

Как видно из приведенных дaнныx

для обеспечения высокого качества алкилата и соответственно товарного изопропилбензола, содержание н-пропилбензола: в нем не должно превышать 0,05 Бес.%.

5 Предлагаемый способ позволяет получить особо чистый изопропилбензол с содержанием основного вещества не ниже 99,92-99,95 вес.%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| Способ получения изопропилбензола алкилированием бензола пропиленом | 2021 |

|

RU2770585C1 |

| Способ получения изопропилбензола трансалкилированием диизопропилбензолов с бензолом | 2021 |

|

RU2779556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ МЕТА-ДИАЛКИЛБЕНЗОЛОВ | 2011 |

|

RU2459796C1 |

| ПОЛУЧЕНИЕ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2015 |

|

RU2704975C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛПРОИЗВОДНЫХ БЕНЗОЛА | 1972 |

|

SU338517A1 |

| Способ получения этилбензола | 1979 |

|

SU825466A1 |

| СПОСОБ ВЫДЕЛЕНИЯ О-КСИЛОЛЬНОГО КОНЦЕНТРАТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2255957C1 |

Вбнзол каменноугольныймарки чистый для нитрации , 1,2 сорт 0,0005 0,00006 0,0001 Бензол 0,0001 0,000025 0,00006 нефтяной

Состав алкилата, масс.%: бензол

этилбензол изопропилбензол

нормальный пропилбензол

ал ьфа-метилс тирол бутилбензол полиалкилбензолы

Содержание .SS, вес,%

.Таблица 3 0,0004 0,0015 0,00015 0,0005 2

Селективность, масс.% Расход А I С 1 , кг/т ИПБ

Содержание примесей в товарном изопропилбенэоле, мае с.%:

этилбенэол нормальный пропилПродолжение табл, 3

75,27

78,66 6,5-7,2 4,2-4,5

0,02

0,01

Авторы

Даты

1980-12-23—Публикация

1977-09-02—Подача