Изобретение относится к области нефтехимического синтеза и может быть использовано при производстве этилбензола алкилированием бензола этиленом в присутствии катализаторов Фриделя-Крафтса. Известен способ получения этнлбензола алкилированием бензола этиле- ном l . Однако в способе получения и выделения этипбензола не предусмотрен вывод из системы образующихся при алкилировании парафиновых углеводородов (преимущественно гексана). Большое на копление и рецикл пар |финовых углеводородов с возвратным бензолом в алкилатор является причиной образования дополнительного количества смол, что приводит к увеличению расходшяс коэф4н1циентов по бензолу и этилену. Наиболее близким по техни 1еекой сущности и достигаемому результату к предлагаемому является способ 1шлучения этилбензола, включающий алкили рование бензола этиленом в присутствии хлористого алюминия, отделение целевого продукта ректн1 кацией от непрореагировавшего бензола и углеводородных примесей, азеотропную осушку смесн исходного бензола с непрореагировавшим бензолом и углеводородными примесями, с выделением осушенного бензола, рециркулируемого на алкшшрование, и фракции, содержашей воду, углеводородные примеси и бензол, котО рую подвергают конденсацин с получением углеводородного и водного слоев. В данном способе бензольный слой подвергают ректификации s дополнительной колонне, с выделением углеводородных примесей, которые выводят пз системы, а кубовый остаток объединяют с осушенным бензолом и направляют на алкилирование 2, Установка дополнительной ректифккационной колонны для выделения парафиновых углеводородов требует допол1а:тельных капитальных и экспяуатащг окивых затрат. Кроме того в ректификационной колонне азеотропной осушки содержание углеводород 1шк примесей в кубовом остатке 0,2 вес.% при их концентря а1и в дистилляте 5-6 вес.% , работе без орошения такое разделение невозможно. Содержание влаги в осушенном бензоле, подаваемом на алкилирование, способом пред- . усмотрено в количестве 0,01 вес.%. Такая высокая коицентращ1я влаги в осушенном бензоле приводит к сшшенш селективности процесса и перерасходу катализатора (хлористого алюминия и хлористого этила). Вследствие высоко о содержания парафиновых углеводо родов в возвратном бензоле и относи тельно низкой их конц трации в выводимой из cHCTe &i фракции, расход бензола при выводе из системы парафиновых углеводородов составляет 48,3 кг/т этилбензола.

Цель изобретения - снижение расхода бензола и катализатора.

Поставленная цель достигается тем что в способе получения этилбензола, включаиядем алкилирование бензола этиленом в присутствии хлористого алюминия, отделение целевого продукта ректификацней от непрореагировавшего бензола и углеводородных примесей, азеотропную осушку смеси исходного бензола с непрореагировавшим бензолом и углеводородными примеся ш, с вьщелекием осушениого бензола, рециркулируемого на алкилирование и фракции содержащей воду, углеводородшле примеси и бензол, которую подверг дат конденсации с получением водного и углеводородного слоев, последний рециркулируют на азеотропну осушку и после достижения в нем углеводородных примесей 15-50 вес.%, несковденсиро ваннбые пары, содержащие углеводород.ные примеси, подают на абсорбционное выделение.

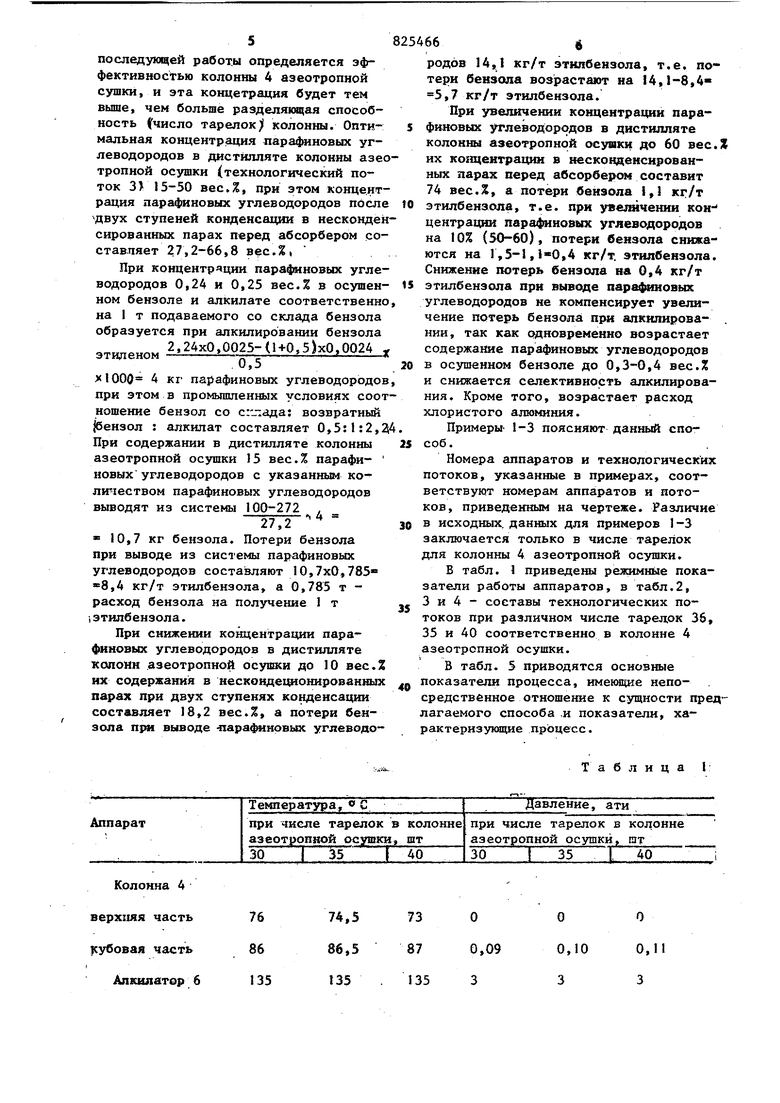

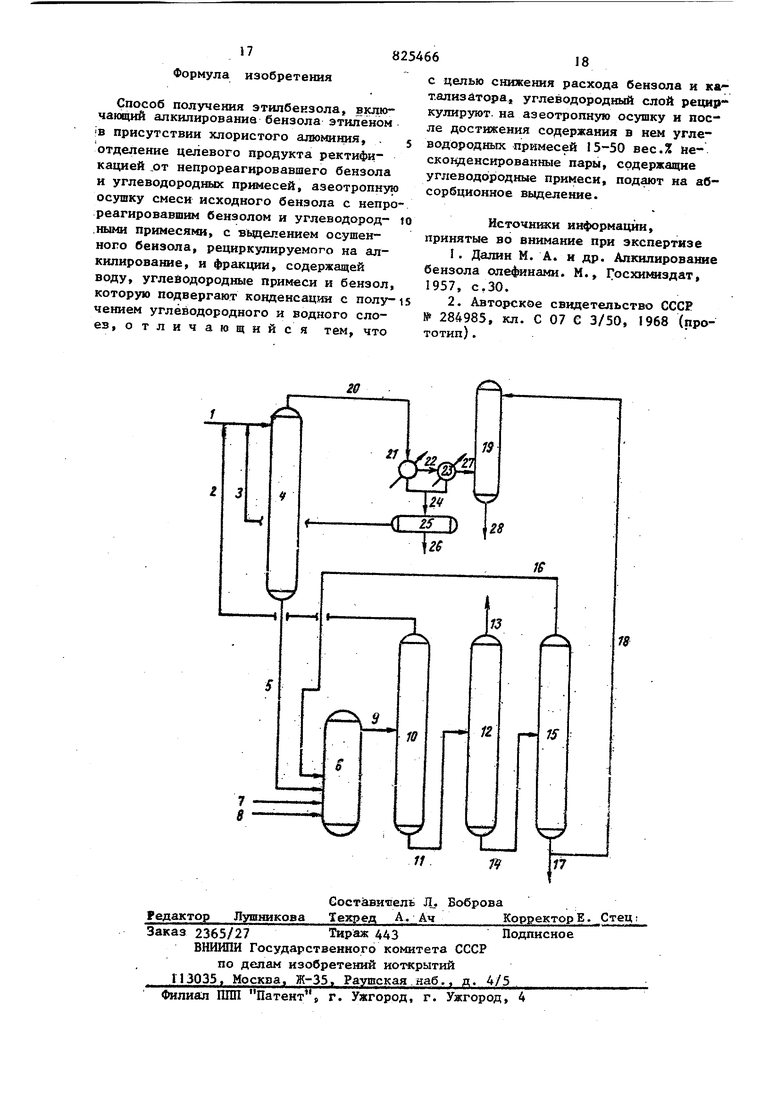

На чертеже изображена технологическая схема сйоео&а получения этилбензола.

По линиям i, 2, 3 в колонну 4 азеотропной осушки подают соответственно бензол со склада, возвратный бензол и углеводородную часть дистиллята указанной колонны. По линии 5 осушенный бензол направляют в апкилатор 6, куда также по линии 7 и 8 вводят катализаторный комплекс и этилен. Алкилат по линии 9 отводят

в колюгшу 10 В1|Щеления возвратного бензола, кубовой остаток которой по линии 11 подают в колонну 12 вьщеления этиябенэола-ректификата. Этилбензол выводят яа дальи 1шую переработку по линии 13, а кубовый продукт колонны по линии 14 направляют в колояиу 5 Ейьщелетшя полиалкилбеизолов,

ДИСТШШЯТ, которой по ЛИ{ШИ 16 ВОЗвращают s алкилатор б, а кубовье остаток частично по линии 17 выводяt из системы, а частично по линии 18 подают на орошение абсорб ера 19.

QO аянак 20 пары из колоншл 4 азео-г

5 тропной ocyarscH направляют в конденсатор 21, где в качестве хладоагента используют оборотную воду, и по линии 22 в конденсатор 23, где в качестве хладоагента применяют захоложеннзда воду. Сконденсированные углеводороду и воду по линии 24 подают в ртстойншс 25, нз которого воду по , НИИ 26 выводят из cиcтe ed, а углеводорода по лшшш 3 возвращают в колонну 4. Нвскощ1(енсиро8анкые пары по линии 27 Нешрадля1от в абсорбер 19, а насьщениый абсо рбент выводят из системы по лишвт 23.

В период яуска установки пары, выходяедае из колон.иы 4 по линии 20, полностью конденсируют в конденсаторах 21 и 23, и практически весь конденсат по линии 3 возвращают в колонну. С верхней части колонны в это время отбирают лишь иебольшое количество воды по линии 26. Во время работы колонны 4 в период пуска на себя, т.е. с практ Ечески полным возвратом скоиденс1фова${Ш| к паров, в циркулируемом контуре (колонна 4, конденсаторы 21 и 23, сборник 25, колонна 4) происходит накопление парафиновых углезодо родов. Время работы колонны на себя определяется емкостью аппаратов и трубопроводов в .циркулирующем контуре, числом тарелок в колонне-4 и |составля«т 30-150 г. После достижения концентрации парафиновых углево.дородов в осушенном бензоле 0.,24 вес.% уменьшают расходы хладоагентана кон денсдторы 21 и 23 и несконденсированные па|ш начинают подавать в абсорбер 19, куда также направляют по линии 1В абсорбент.

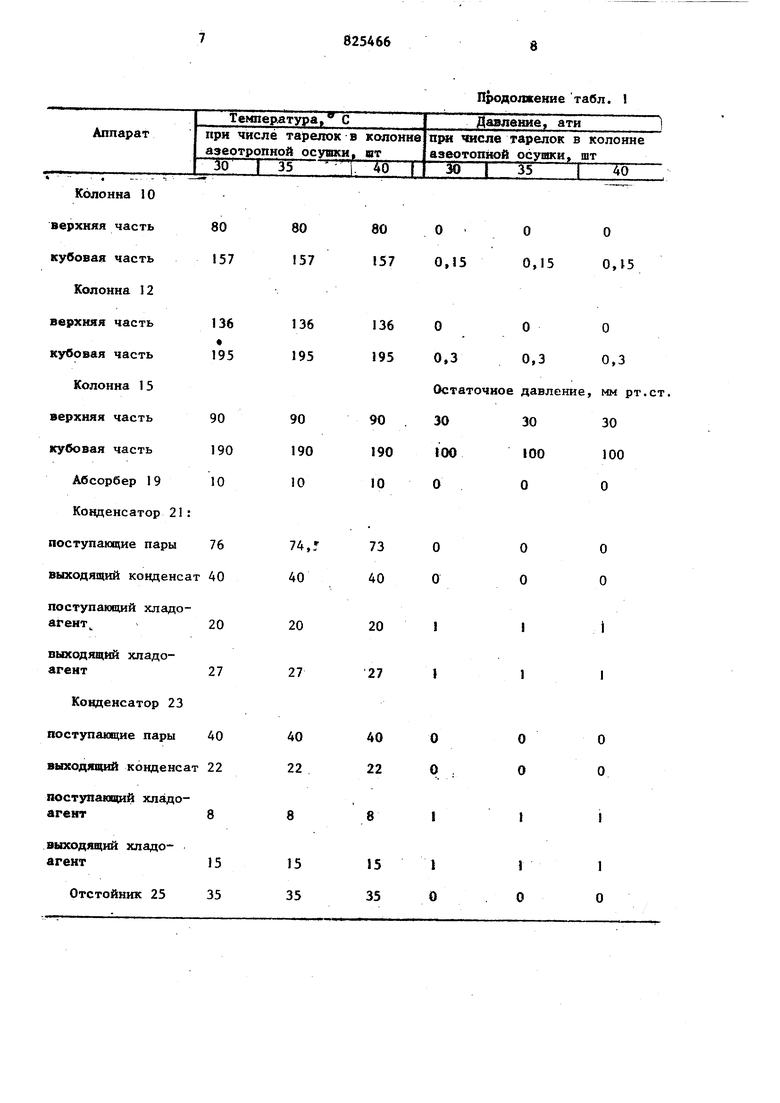

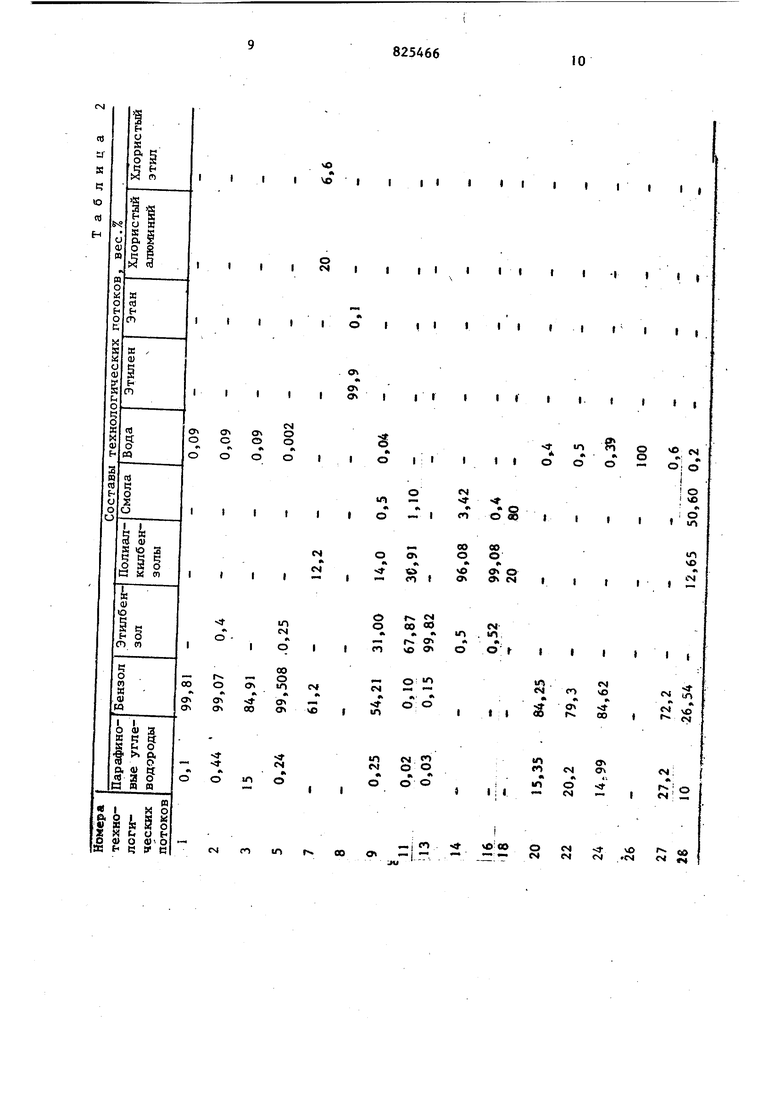

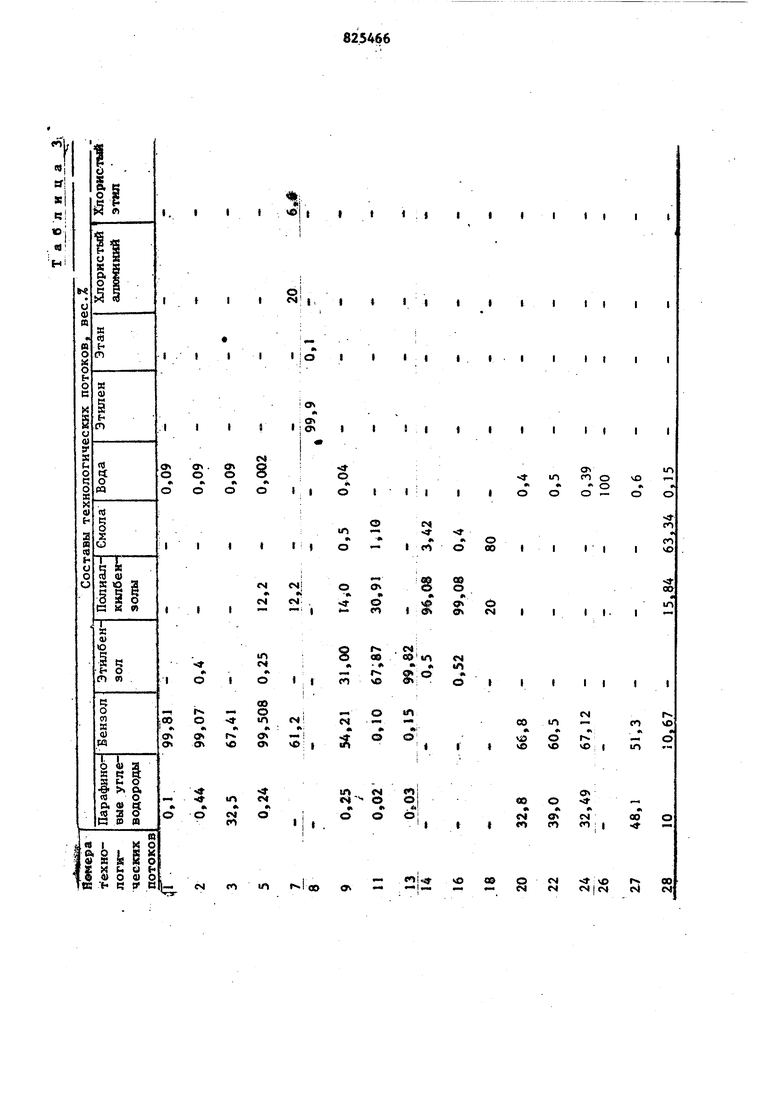

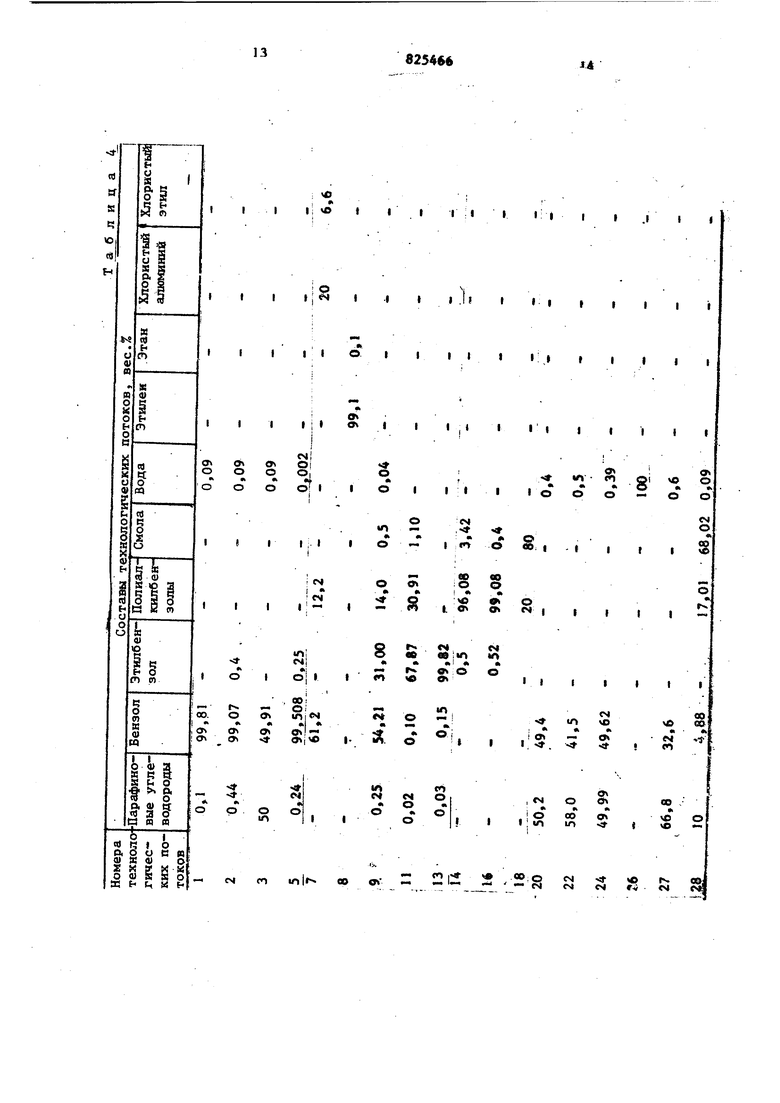

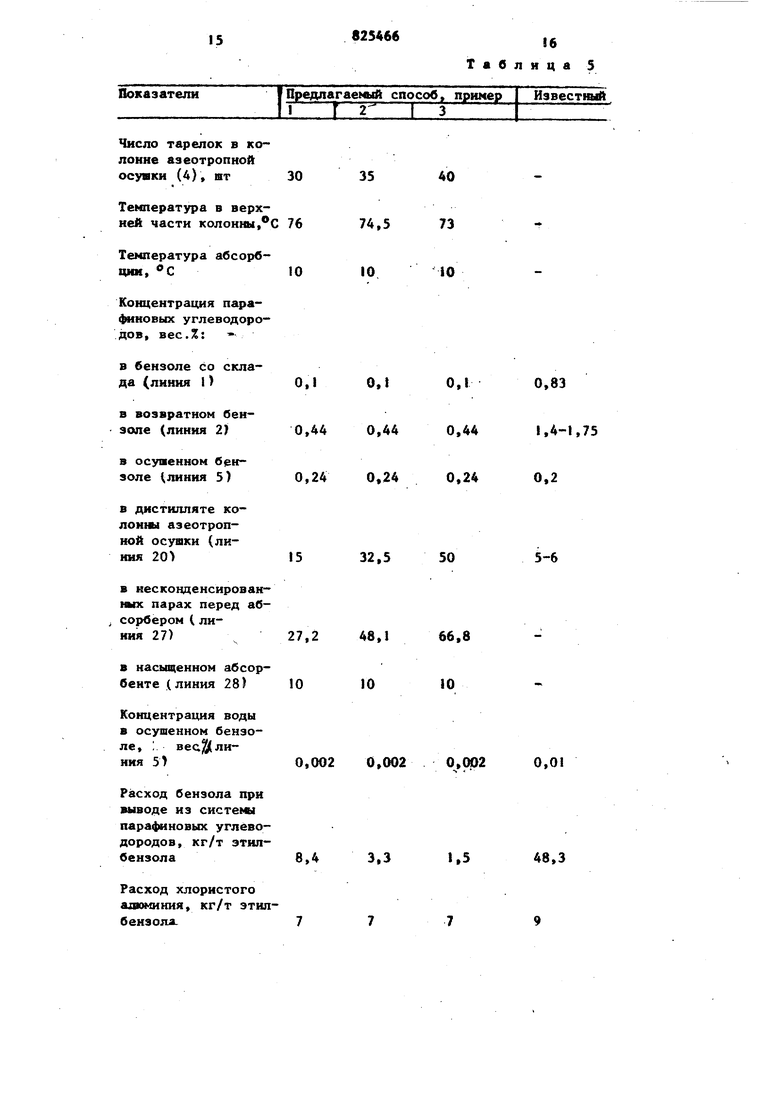

Коицеитрация парафиновых углаводо5 родов в циркулирующем контуре и подаваемых в абсорбер по линии 27 несконденсированных парах в момент вклюIчения в работу абсорбера и во время последующей работы определяется эффективностью колонны 4 азеотропной сушки, и эта концетрация будет тем выше, чем больше раэделякщая способность (число тарелок) колонны. Оптимальная концентрация лара||ниновых углеводородов в дистилляте колонны азе тропной осушки (технологический поток 3 15-50 вес.%, при этом концент рация парафиновых углеводородов посл двух ступеней конденсации в несконде сированных парах перед абсорбером со ставляет 27,2-66,8 вес.%| При концентрации парафиновых угле водородов 0,24 и 0,25 вес.% в осушен ном бензоле и алкилате соответственн на I т подаваемого со склада бензола образуется при алкилировании бензола 2,24x0,0025-(1+0,5)хО,0024 этиленом 0,5 xtOOO 4 кг парафиновых углеводородо при этом в промышленных условиях соо ношение бензол со сг-пада: возвратный ензол : алкилат составляет 0,5:i:2, При содержании в дистилляте колонны азеотропной осушки 15 вес.% парафиновых углеводородов с указанным коли1еством парафиновых углеводородов выводят из системы 100-272 10,7 кг бензола. Потери бензола при выводе из сисаемы парафиновых углеводородов составляют 10,7x0,,4 кг/т этилбензола, а 0,785 т расход бензола на получение 1 т , этилбензола. При снижении концентрации парафиновых углеводородов в дистилляте колонн азеотропной осушки до 10 вес. их содержания в нескондещюнированных парах при двух ступенях конденсации составляет 18,2 вес.%, а потери бензола пря выводе лара шновых углеводоТаблица I 666 родов 14,1 кг/т этклбензола, т.е. потери бензола возрастают на I4,1-8,4« 5,7 кг/т этилбензола. При увеличении концентрации парафиновых углеводородов в дистилляте колонны азеотропной осушки до 60 вес.Х их ко щентрацин в несконденсированных парах перед абсорбером составит 74 вес.%, а потери бензола кг/т этилбензола, т.е. при увеличении кон- центрацни парафиновых углеводородов на 10% (50-60), потери бензола снижаются на 1,5-1,,4 кг/т, зтилбензола. Снижение потерь бензола на 0,4 кг/т этилбензола при выводе парафиновых углеводородов не компенсирует увеличение потерь бензола при алкилирова- . НИИ, так как одновременно возрастает содержание парафиновых углеводородов в осушенном бензоле до 0,3-0,4 вес.% и снижается селективность алкилирования. Кроме того, возрастает расход хлористого алюминия. Примеры- 1-3 поясняют данный способ. Номера аппаратов и технологических потоков, указанные в примерах, соответствуют номерам аппаратов и потоков, приведенньо4 на чертеже. Различие в исходных, данных для примеров 1-3 заключается только в числе тарелок для колонны 4 азеотропной осушки. В табл. 1 приведены режимные показатели работы аппаратов, в табл.2, 3 и 4 - составы технологических потоков при различном числе тарелок 36, 35 и 40 соответственно в колонне 4 азеотропной осушки. В табл. 5 приводятся основные показатели процесса, имекяцие непосредственное отношение к сущности предлагаемого способа .и показатели, характеризукнцие процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших алкилбензолов | 1980 |

|

SU863582A1 |

| Способ получения низших алкилбензолов | 1978 |

|

SU789464A1 |

| Способ получения низших алкилбензолов | 1985 |

|

SU1305151A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА | 2004 |

|

RU2267476C1 |

| Способ получения этилбензола | 1980 |

|

SU925923A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА ОТГОНКОЙ ЭТАНА | 2004 |

|

RU2320629C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛАЕ::;:;:СО;ОЗНАЯn^T^f .-?< - '. - v-v?,*fs'-r I? « г*!>&il,li.i?«'i; лйЙ'И iWin БЧБЛИОТТКА | 1970 |

|

SU284985A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233827C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233826C1 |

Колонна 4 верхняя часть 76 74,5 73 рубовая часть 86 86,5 87 Алкилатор 6 135 135 . 135 О О О 0,09 0,10 0,11 3 3 3

Колонна 10 верхняя часть кубовая часть

Колонна 12 верхняя часть кубовая часть

Колонна 15 верхняя часть кубовая часть

Абсорбер 19

Конденсатор 21 поступающие пары В{|1ходящий конденса

поступающий хладоагент

выходящий хладоагент

Конденсатор 23 поступающие пары выходящий конденса

поступанщий хладоагент

выходящий хладоагент

Отстойник 25

Продолжениетабл.

15

Число тарелок в ко-

лоиие азеотропной

осушки (4), шт

Температура в верхней части колоины,С

TefOiepaTypa абсорбции, С

Коицентрация парафиновых углеводородов, вес.%:

в бензоле со склада (линия I)

в возвратном бензоле (линия 2)

в осушенном бензоле линия 5)

в дистилляте колонны азеотропной осушки (линия 20)

в несконденсированных парах перед абсорбером ( линия 27) ,

в насыщенном абсорбенте ( линия 28)

0,002 0,002

Расход бензола при выводе из систеМ) парафиновых углеводородов, кг/т этилбензола

Расход хлористого ашоминия, кг/т этипбеизоял.

825466

16

Таблица 5

40 73 10

5-6

50

66,8 10

0,01

0,002

48,3

1,5

17 Формула изобретения

Способ получения этилбеизола, включакщий алкилирование бензола этиленом В присутствии хлористого алюминия, . отделение целевого продукта ректификацией ,от непрореагировавшего бензола и углеводородных примесей, азеотропную осушку смеси исходного бензола с непрореагировавшим бензолом и углеводород.Hbifoi примесями, с вьщелением осушенного бензола, рециркулируемого на алкилирование, и фракции, содержащей воду, углеводородные примеси и бензол, которую подвергают конденсацш с получением углеводородного и водного слоев, о тличающийся тем. что

825466

18

с целью снижения расхода бензола и ка т.ализАтора, углеводородный слой рециркулируют. на азеотропную осушку и после достижения содержания в нем углеводородных примесей 15-50 вес.% нескоеденсированные пары, содержащие углеводородные примеси, подают на абсорбционное выделение.

Источншси информации, принятые во внимание при экспертизе

№ 284985, кл. С 07 С 3/50, 1968 (прототип) .

Авторы

Даты

1981-04-30—Публикация

1979-05-17—Подача