Настоящее изобретение относится к органическому синтезу, а именно к синтезу мета-диалкилбензолов, в частности мета-диизопропилбензола (м-ДИПБ), мета-диэтилбензола (м-ДЭБ) и технологиям их производства в промышленном масштабе. Указанные продукты могут быть использованы как исходное альтернативное сырье для получения изофталевой кислоты (ИФК) жидкофазным окислением, как показано в известных источниках [Патент Голландии №108519, 1953, Патент GB №786930, 1957, патент GB №749186, 03.03.1954], где приводятся эффективные способы получения ИФК и ТФК жидкофазным каталитическим окислением соответствующих м-ДИПБ и п-ДИПБ.

В настоящее время в качестве исходного сырья для получения ИФК в основном используют м-ксилол, получаемый при нефтепереработке из ксилольной фракции. Следует отметить, что состав ксилольной фракции состоит из изомеров ксилола (мета- и пара-), этилбензола и ряда других углеводородов, разделение которых представляет сложную и дорогостоящую задачу из-за близости температур кипения отдельных веществ, входящих в ксилольную фракцию. Поэтому проблема производства ИФК может быть решена при разработке экономически эффективного процесса получения исходного сырья - м-ДИПБ (м-ДЭБ) алкилированием бензола пропиленом (этиленом), который мог бы быть внедрен в промышленную практику.

Известно [JP 3042366 В2 от 31.05.1995; JP 3042367 В2. 31.05.1995], что изомеры ДИПБ получают в процессе реакции алкилирования бензола пропиленом и далее путем переалкилирования полученного реакционного раствора, которые проводят непрерывно в присутствии жидкого катализатора на основе комплекса хлорида алюминия с использованием 2-х (предпочтительно 3-х) реакторов. Реакцию алкилирования проводят при 50-150°С (предпочтительно 60-100°С) и давлении от 1 до 20 атм, а реакцию переалкилирования - при 50-150°С и давлении от 1 до 10 атм. Далее в них описан способ осуществления очистки и получения высокочистого м-ДИПБ путем отделения п-ДИПБ из сырого м-ДИПБ, содержащего его в качестве примеси, и приведения сырого м-ДИПБ в контакт с цеолитом с диаметром пор 0,5-0,7 нм. Недостатками этих способов являются то, что использование цеолита для процесса выделения м-ДИПБ в значительных количествах из смеси, вероятно, в промышленности будет затруднительно, а также не приводится рассмотрение утилизации получаемого в этих процессах п-ДИПБ.

В патенте [WO 2003000629 А2, от 03.04.2002] описан селективный способ получения м-ДИПБ путем контактирования сырья, содержащего мета- и орто-диизопропилбензолы, с бензолом в условиях конверсии с катализатором, содержащим молекулярное сито. На стадии контактирования происходит обогащение выходного потока м-ДИПБ. Недостатком этого способа является то, что при получении м-ДИПБ переработке подвергается лишь смесь, в которой уже отсутствует такой компонент, как п-ДИПБ, что не позволяет его использовать в процессе алкилирования бензола пропиленом. Также этот способ трудно реализовать в промышленной практике из-за сложности эксплуатации катализатора с молекулярным ситом.

Известен [GB 2398572 А1, 13.11.2003] способ синтеза п-ДИПБ с использованием исходных веществ только изопрбпилбензола (ИПБ) и пропилена. Способ предусматривает последовательность стадий:

- подачу ИПБ и пропилена в зону алкилирования, содержащую катализатор алкилирования (цеолиты);

- реакцию компонентов сырья с получением первой смеси п-ДИПБ и м-ДИПБ при температуре 149-204°С и давлении 4-70 атм;

- фракционную дистилляцию первой смеси для разделения п-ДИПБ и м-ДИПБ;

- изомеризацию м-ДИПБ, выделенного из 1-ой смеси, в присутствии катализатора переалкилирования (цеолиты) с получением второй смеси п-ДИПБ и м-ДИПБ при температуре 185-221°С;

- возвращение второй смеси на стадию фракционной дистилляции;

- извлечение полученного п-ДИПБ.

Недостатком этой работы является использование лишь ИПБ в качестве исходного сырья, т.к. сам ИПБ является продуктом реакции алкилирования бензола и пропилена. Также снижает применимость этого способа для получения при алкилировании преимущественно п-ДИПБ по сравнению с м-ДИПБ то, что используются сложные катализаторы на основе цеолитов и гетерокислот и сложный реакторный узел для проведения реакции. Кроме того, в данной работе не решается задача получения м-ДИПБ.

Наиболее близким к заявленному по способу алкилирования бензола и получения диизопропилбензолов является патент [RU №94028723 А1. 01.08.199410], где предложено получение моно- и диалкилбензолов (МАБ, ДАБ). В реакторный блок алкилирования осуществляется подача бензола и низшего олефина для их взаимодействия в присутствии катализаторного комплекса на основе безводного хлорида алюминия. После реактора раствор поступает в узел отделения катализаторного комплекса от алкилата. Последний направляют в первичный узел многоступенчатой ректификации со ступенями выделения возвратного (непрореагировавшего) бензола, МАБ, ДАБ и полиалкилбензолов (ПАБ). Часть сырой ДАБ возвращается в реактор, а другая часть сырой ДАБ перед окончательным отводом с установки (для получения целевого продукта) подвергают ДАБ четкой ректификации во вторичном узле, состоящем из 3-х ректификационных колонн. В 1-ой колонне (30 теоретических тарелок, атмосферное давление, температура внизу - 153°С, температура вверху - 190°С) отделяется легкокипящая фракция, которая возвращается в реактор алкилирования. Кубовая часть из 1-ой колонны поступает в следующую (2-ую) колонну (50 теоретических тарелок, атмосферное давление, температура внизу - 200°С, температура вверху - 180°С, флегмовое число - 10-20). В этой колонне окончательно удаляются низкокипящие продукты. Отгон возвращается в реактор. Кубовый продукт 2-ой колонны направляется в 3-ю колонну (30 теоретических тарелок, атмосферное давление, температура внизу - 193°С, температура вверху - 183°С, флегмовое число - 1,5-5). В качестве отгона 3-ей колонны является ДАБ высокого качества (целевой продукт). Часть кубового продукта из 3-й колонны направляется в первичный узел ректификации, а другая часть - в реактор алкилирования.

К недостатку этой работы можно отнести многостадийную схему выделения и очистки целевого продукта - ДАБ, а также то, что в этой работе не решалась задача разделения и получения самих изомеров ДАБ, поэтому использование ее для разработки технологии получения м-ДИПБ (м-ДЭБ) носит ограниченный характер.

Целью предлагаемого способа является разработка технологического процесса получения низших диалкилбензолов, а именно: мета-диизопропилбензола (м-ДИПБ), а также мета-диэтилбензола (м-ДЭБ), как исходного сырья для производства ИФК, со следующими требованиями:

- максимально использовать огромную промышленную практику производства изопропилбензола (ИПБ) путем алкилирования бензола пропиленом в присутствии катализатора на основе безводного хлорида алюминия;

- достичь высокой селективности получения м-ДИПБ (м-ДЭБ) за счет оптимального сочетания реакционных процессов алкилирования и переалкилирования;

- снижение энергозатрат при организации рециклических потоков путем выбора величины конверсии исходных продуктов.

Указанная цель достигается тем, что процесс получения м-ДИПБ (м-ДЭБ) осуществляется в двух реакционных стадиях и в стадии выделения м-ДИПБ (м-ДЭБ) из алкилата. Схема процесса показана на фиг.1.

На 1-ой стадии получают моноалкилбензолы - изопропилбензол (ИПБ) или этилбензол (ЭБ) путем взаимодействия п-ДИПБ или п-ДЭБ с бензолом соответственно, возвращаемого со стадии разделения, в присутствии безводного хлорида алюминия в качестве катализатора.

На 2-ой стадии полученный на 1-ой стадии ИБП/ЭБ в результате реакции алкилирования его с пропиленом/этиленом и в присутствии безводного хлорида алюминия превращается в изомеры ДИПБ - м-ДИПБ и п-ДИПБ (изомеры ДЭБ - м-ДЭБ и п-ДЭБ).

На 3-ей стадии (разделение) известным способом производится разделение продуктов реакции путем ректификации. При этом непрореагировавшие продукты (бензол, ИПБ, ЭБ) возвращаются в реакционный цикл на 1 и 2 стадии, а именно: п-ДИПБ (п-ДЭБ) - на первую стадию получения моноалкилбензолов (переалкилирование), ИПБ - на вторую стадию (аликилирование), а целевой продукт - м-ДИПБ/м-ДЭБ выводится из технологического процесса в качестве товарного продукта.

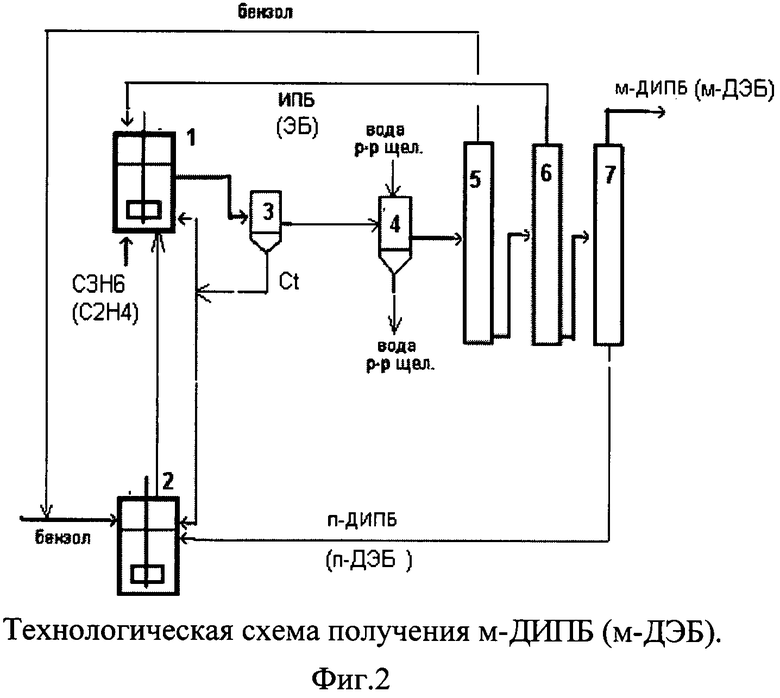

Сущность изобретения поясняется на фиг.2, где представлена принципиальная схема технологического процесса получения низших диалкилбензолов (м-ДИПБ, м-ДЭБ).

В реакторе 2 (фиг.2) п-ДИПБ (п-ДЭБ), возвращаемый со стадии разделения (колонна 7), взаимодействует с бензолом, представляющим собой смесь свежего и выделенного на стадии разделения в колонне 5, в присутствии катализатора - безводного хлорида алюминия - и превращается в моно-алкилбензол - ИПБ (ЭБ). Узел приготовления катализатора на схеме не показан. Катализатор готовят любым общеизвестным из уровня техники способом (сам катализатор и способ его приготовления не являются объектом данного изобретения). Полученный в реакторе 2 ИПБ (ЭБ) вместе с остаточным непрореагировавшим бензолом поступает в реактор 1, куда подается также и возвратный ИПБ (ЭБ) со стадии разделения (колонна 6). В реакторе 1 осуществляется реакция алкилированя ИПБ (ЭБ) и бензола пропиленом (этиленом) до образования смеси изомеров м-ДИПБ и п-ДИПБ (м-ДЭБ и п-ДЭБ) в соотношении (2-2,5):1. (Установка может содержать один или несколько реакторов алкилирования, который может быть любым из известных в уровне техники.)

Полученный в реакторе 1 алкилат поступает в разделительный аппарат 3, где происходит отделение катализатора, который может многократно возвращаться в реакционный цикл. А раствор, освобожденный от катализатора, поступает на стадию отмывки в аппарат 4 от остатков катализатора водой и щелочью. После отделения водного слоя органическая часть подается на схему разделения, состоящую из 3-х ректификационных колонн 5, 6, 7.

В 1-ой ректификационной колонне (5) отделяется бензол, который возвращается в реактор 2. Кубовый продукт 1-ой колонны направляется в колонну 6, где происходит отгон ИПБ (ЭБ), который возвращается в реактор 1.

В ректификационную колонну 7 поступает смесь изомеров диалкилбензолов. В этой колонне отгоняется целевой продукт м-ДИПБ (м-ДЭБ), а п-ДИПБ (п-ДЭБ) возвращается на переработку в реактор 2.

В зависимости от требуемого качества ИФК, получаемой на основе жидкофазного окисления м-ДИПБ (м-ДЭБ), последний может содержать 95-99,5% основного вещества в своем составе.

Фиг.2: Принципиальная схема технологического процесса получения низших диалкилбензолов (м-ДИПБ, м-ДЭБ).

На фигуре приведена принципиальная технологическая схема, поэтому вспомогательное технологическое оборудование: кипятильники и холодильники ректификационных колонн, насосы, промежуточные емкости, средства автоматизации и контроля и т.д., на ней не приведено.

Ниже приводятся примеры конкретного воплощения изобретения, которые иллюстрируют, но не ограничивают его объем.

Пример 1

В реактор 2 (фиг.2) непрерывно подается бензол в количестве 251,8 г/ч, п-ДИПБ - 137,0 г/ч, катализатор (AlCl3) - 22,6 г/ч. Содержимое реактора перемешивается при температуре 68-72°С и времени пребывания - 120 минут. Из реактора 2 смесь непрерывно поступает в реактор 1, куда также подаются ИПБ в количестве - 405,9 г/ч, AlCl3 - 11,8 г/ч, пропилен со скоростью 1,15 нл/мин при времени пребывания в реакторе 60 минут и при температуре 78-80°С. Затем смесь из реактора выгружают. Сначала из продуктов реакции (алкилата) отделяют декантированием катализатор (возвращают в цикл). Полученный алкилат промывают водой и раствором щелочи. После этого с помощью ректификации известным приемом выделяют бензол в количестве - 131,9 г/ч, ИПБ (возвращаемый продукт) - 202,9 г/ч, м-ДИПБ (целевой продукт) - 249 г/ч и п-ДИПБ (возвращаемый продукт) в виде кубового остатка - 137,0 г/ч.

Пример 2

В реактор 2 (фиг.2) непрерывно подается бензол в количестве 172,4 г/ч, п-ДЭБ - 77,6 г/ч, катализатор (AlCl3) - 14,5 г/ч. Содержимое реактора перемешивается при температуре 78-82°С и времени пребывания - 120 минут. Из реактора 2 смесь непрерывно поступает в реактор 1, куда также подаются ЭБ в количестве - 245,4 г/ч, AlCl3 - 7,6 г/ч, этилен со скоростью - 0,79 нл/мин при времени пребывания в реакторе 60 минут и при температуре 80-83°С. Затем смесь из реактора выгружают. Сначала из продуктов реакции (алкилата) отделяют декантированием катализатор (возвращают в цикл). Полученный алкилат промывают водой и раствором щелочи. После этого с помощью ректификации известным приемом выделяют бензол в количестве 90,3 г/ч, ЭБ (возвращаемый продукт) - 122,7 г/ч, м-ДЭБ (целевой продукт) - 141 г/ч и п-ДЭБ (возвращаемый продукт) в виде кубового остатка - 77,6 г/ч.

Приведенные примеры показывают возможность достижения нового технического результата, обусловленного целью данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ И МУРАВЬИНОЙ КИСЛОТ ОКИСЛЕНИЕМ м-ДИИЗОПРОПИЛБЕНЗОЛА И м-ЭТИЛ-ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2485091C2 |

| Способ получения изопропилбензола алкилированием бензола пропиленом | 2021 |

|

RU2770585C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| Способ получения изопропилбензола трансалкилированием диизопропилбензолов с бензолом | 2021 |

|

RU2779556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ И СОПУТСТВУЮЩИХ ПРОДУКТОВ ИЗ ИЗОМЕРОВ ЦИМОЛА И ДИИЗОПРОПИЛБЕНЗОЛА | 2009 |

|

RU2415836C2 |

| СПОСОБ ОЧИСТКИ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2415834C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| УЛУЧШЕННЫЙ СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ | 2012 |

|

RU2602160C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ИЗОПРОПИЛ-П-КСИЛОЛА И 2,5-ДИИЗОПРОПИЛ-П-КСИЛОЛА | 2009 |

|

RU2415123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

Изобретение относится к способу селективного получения мета-диалкилбензолов (мета-диизопроплбензола или мета-диэтилбензола) путем алкилирования бензола низшим олефином в присутствии катализатора на основе безводного хлорида алюминия с последующим разделением алкилата ректификацией. Способ характеризуется тем, что мета-диалкилбензол получают в две стадии путем синтеза на 1-ой стадии моно-алкилбензола, а на 2-ой стадии -изомеров диалкилбензола таким образом, что моно-алкилбензол получают путем взаимодействия бензола с пара-диалкилбензолом, а на 2-ой стадии получают изомеры диалкилбензола взаимодействием моно-алкилбензола с этиленом или пропиленом, а образовавшуюся на 2-ой стадии смесь изомеров диалкилбензола разделяют на индивидуальные изомеры, из которых пара-диалкилбензол возвращают на 1-ую стадию. Цель настоящего способа - достичь высокой селективности получения целевого продукта за счет оптимального сочетания реакционных процессов алкилирования и переалкилирования, а также снизить энергозатраты при организации рециклических потоков путем выбора величины конверсии исходных продуктов. 2 пр., 2 ил.

Способ селективного получения мета-диалкилбензолов (мета-диизопроплбензола или мета-диэтилбензола) путем алкилирования бензола низшим олефином в присутствии катализатора на основе безводного хлорида алюминия с последующим разделением алкилата ректификацией, отличающийся тем, что мета-диалкилбензол получают в две стадии путем синтеза на 1-й стадии моно-алкилбензола, а на 2-й стадии - изомеров диалкилбензола таким образом, что моно-алкилбензол получают путем взаимодействия бензола с пара-диалкилбензолом, а на 2-й стадии получают изомеры диалкилбензола взаимодействием моно-алкилбензола с этиленом или пропиленом, а образовавшуюся на 2-й стадии смесь изомеров диалкилбензола разделяют на индивидуальные изомеры, из которых пара-диалкилбензол возвращают на 1-ю стадию.

| JP 2006265109 А, 05.10.2006 | |||

| JP 2007217289 А, 30.08.2007 | |||

| JP 08325175 А, 10.12.1996 | |||

| СПОСОБ ЛЕЧЕНИЯ БОЛЬНЫХ САХАРНЫМ ДИАБЕТОМ 2 ТИПА | 2009 |

|

RU2398572C1 |

| Способ получения алкилароматических углеводородов | 1979 |

|

SU882979A1 |

Авторы

Даты

2012-08-27—Публикация

2011-06-22—Подача