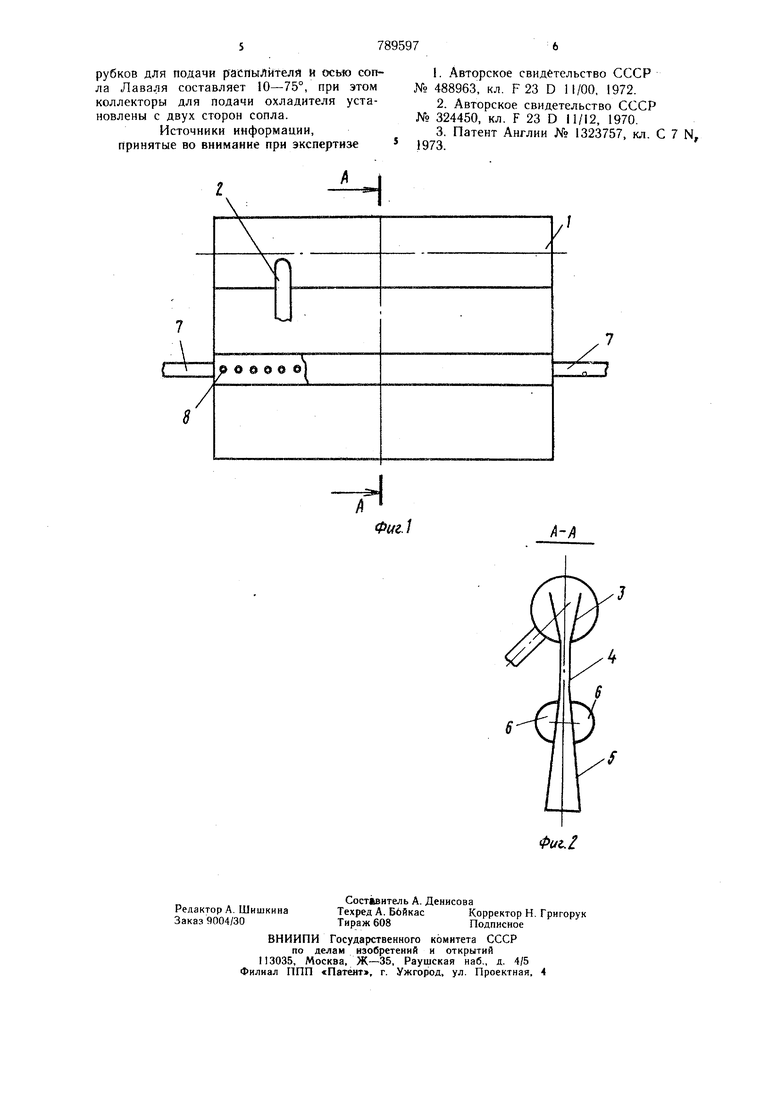

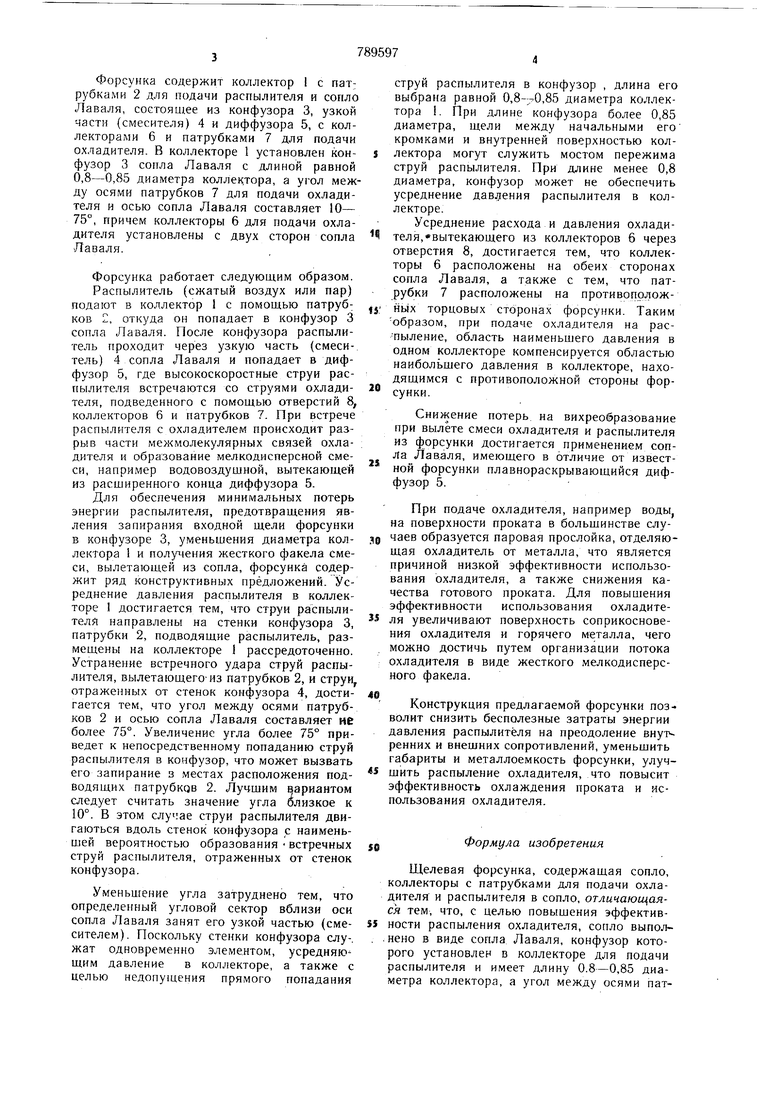

Изобретение относится к металлургии, в частности к устройствам для термической обработки проката и может быть использовано- в других устройствах для получения Г1ЛОСКОГО факела распыленной жидкости. Известна форсунка, содержащая сопло и коллекторы с патрубками для подвода охладителя и распылителя 1 и 2. Известна щелевая форсунка, содержащая сопло, коллекторы с патрубками для подвода охладителя и распылителя в сопло. В известной форсунке распылитель, вылетая из коллектора, встречается со струями ВОДЬ и выбрасывает их в смеситель. В смесителе под воздействием турбулентных струй распылителя происходит дробление воды до мелкодисперсного состояния и образование однородной водовоздущной смеси. Полученная смесь ускоряется в сужающемся сопле и вылетает с определенной скоростью на поверхность охлаждаемого изделия 3. Недостатками форсунки являются значительные потери энергии распылителя на удар вследствие неорганизованного его входа в смеситель из коллектора, при повыщении давления распылителя возможно явление запирания входной щели смесителя, а при работе форсунки вылетающий факел водовоздущной смеси теряет энергию вследствие образования поверхностных вихрей. Указанные недостатки приводят к ухудщению распыления о.хлаждающей жидкости и к снижению скорости факела водовоздущной смеси. Кроме того, для повыщения равномерности распределения распылителя при его истечении через выходную щель, необходимо наличие резервуара больщого диаметра, что приводит к увеличению габаритов форсунки. Цель изобретения - повыщение эффективности распыления охладителя. Поставленная цель достигается тем, что в коллекторе для подачи распылителя установлен конфузор сопла Лаваля с длиной равной 0,8-0,85 этого коллектора, а угол между осями патрубков для подачи распылителя и осью сопла Лаваля составляет 10-75°, причем коллекторы для подачи охладителя установлены с двух сторон сопла Лаваля. На фиг. 1 изображена щелевая форсунка, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

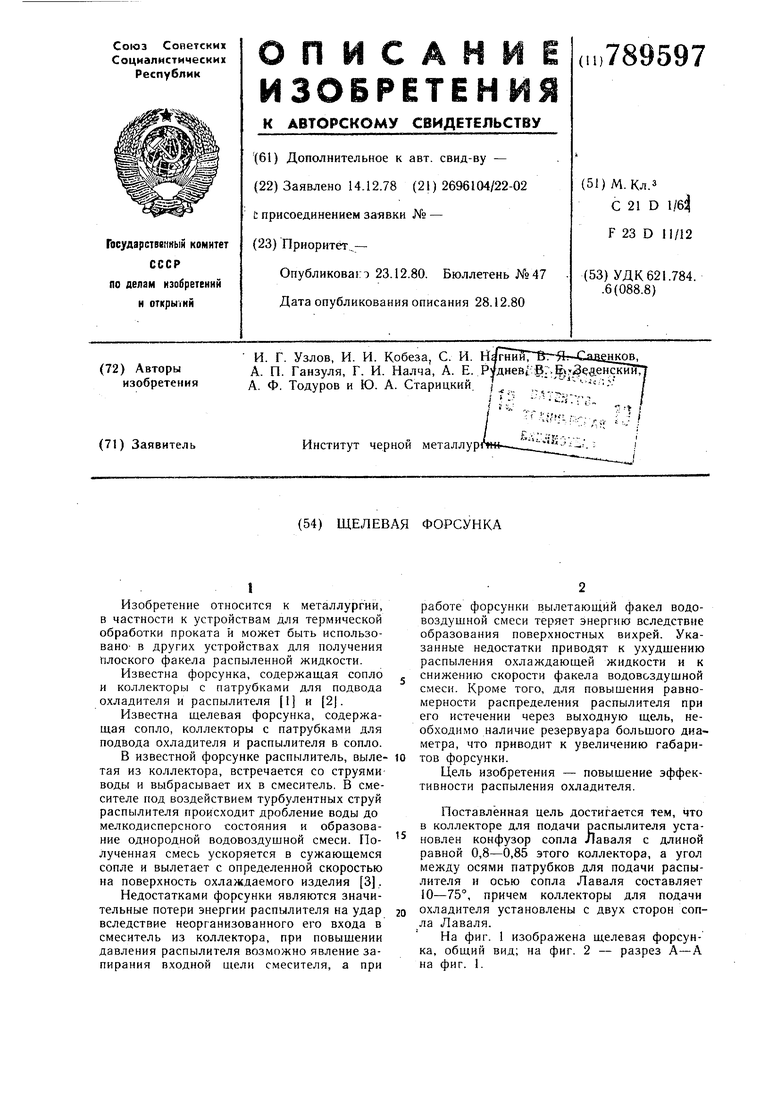

Форсунка содержит коллектор 1 с пат: рубками 2 для подачи распылителя и сопло Лаваля, состоящее из конфузора 3, узкой части (смесителя) 4 и диффузора 5, с коллекторами 6 и патрубками 7 для подачи охладителя. В коллекторе 1 установлен конфузор 3 сопла Лаваля с длиной равной 0,8-0,85 диаметра коллектора, а угол между осями патрубков 7 для подачи охладителя и осью сопла Лаваля составляет 10- 75°, причем коллекторы 6 для подачи охладителя установлены с двух сторон сопла Лаваля.

Форсунка работает следующим образом.

Распылитель (сжатый воздух или пар) подают в коллектор 1 с помощью патруб ков , откуда он попадает в конфузор 3 сопла . После конфузора распылитель проходит через узкую часть (смеситель) 4 сопла Лаваля и попадает в диффузор 5, где высокоскоростные струи распылителя встречаются со струями охладителя, подведенного с помощью отверстий 8, коллекторов 6 и патрубков 7. При встрече распылителя с охладителем происходит разрыв части межмолекулярных связей охладителя и образование мелкодисперсной смеси, например водовоздушной, вытекающей из расширенного конца диффузора 5.

Для обеспечения минимальных потерь энергии распылителя, предотвращения явления запирания входной щели форсунки в конфузоре 3, уменьшения диаметра коллектора i и получения жесткого факела смеси, вылетающей из сопла, форсунка содержит ряд конструктивных предложений. Усреднение давления распылителя в коллекторе i достигается тем, что струи распылителя направлены на стенки конфузора 3, патрубки 2, подводящие распылитель, размещены на коллекторе 1 рассредоточенно. Устранение встречного удара струй распылителя, вылетающего-из патрубков 2, и струи, отраженных от стенок конфузора 4, достигается тем, что угол между осями патрубков 2 и осью сопла Лаваля составляет не более 75°. Увеличение угла более 75° приведет к непосредственному попаданию струй распылителя в конфузор, что может вызвать его запирание в местах расположения подводящих патрубков 2. Лучщим вариантом следует считать значение угла олизкое к 10°. В этом случае струи распылителя двигаються вдоль стенок конфузора с наименьшей вероятностью образования встречных струй распылителя, отраженных от стенок конфузора.

Уменьшение угла затруднено тем, что определенный угловой сектор вблизи оси сопла Лаваля занят его узкой частью (смесителем). Поскольку стенки конфузора слу-. жат одновременно элементом, усредняющим давление в коллекторе, а также с целью недопущения прямого попадания

струй распылителя в конфузор , длина его выбрана равной 0,8-70,85 диаметра коллектора I. При длине конфузора более 0,85 диаметра, щели между начальными его кромками и внутренней поверхностью коллектора могут служить мостом пережима струй распылителя. При длине менее 0,8 диаметра, конфузор может не обеспечить усреднение давления распылителя в коллекторе.

Усреднение расхода и давления охладителя, «вытекающего из коллекторов б через отверстия 8, достигается тем, что коллекторы 6 расположены на обеих сторонах сопла Лаваля, а также с тем, что патрубки 7 расположены на противоположных торцовых сторонах форсунки. Таким образом, при подаче охладителя на распыление, область наименьшего давления в одном коллекторе компенсируется областью наибольщего давления в коллекторе, находящимся с противоположной стороны форсунки.

Снижение потерь на вихреобразование при вылете смеси охладителя и распылителя из форсунки достигается применением сопла Лаваля, имеющего в отличие от известной форсунки плавнораскрывающийся диффузор 5.

При подаче охладителя, например воды, на поверхности проката в большинстве случаев образуется паровая прослойка, отделяющая охладитель от металла, что является причиной низкой эффективности использования охладителя, а также снижения качества готового проката. Для повышения эффективности использования охладителя увеличивают поверхность соприкосновения охладителя и горячего металла, чего можно достичь путем организации потока охладителя в виде жесткого мелкодисперсного факела.

Конструкция предлагаемой форсунки позволит снизить бесполезные затраты энергии давления распылителя на преодоление внутренних и внешних сопротивлений, уменьшить габариты и металлоемкость форсунки, улучшить распыление охладителя, что повысит эффективность охлаждения проката и использования охладителя.

Формула изобретения

Щелевая форсунка, содержащая сопло, коллекторы с патрубками для подачи охладителя и распылителя в сопло, отличающаяся тем, что, с целью повышения эффективS5 нести распыления охладителя, сопло выпол. , нено в виде сопла Лаваля, конфузор которого установлен в коллекторе для подачи распылителя и имеет длину 0.8-0,85 диаметра коллектора, а угол между осями патрубков для подачи распылители и осью сопла Лаваля составляет 10-75°, при этом коллекторы для подачи охладителя установлены с двух сторон сопла.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 488963, кл. F 23 D 11/00, 1972.

2.Авторское свидетельство СССР № 324450, кл. F 23 D 11/12, 1970.

3.Патент Англии N° 1323757, кл. С 7 N. 1973.

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка для охлаждения проката | 1979 |

|

SU905293A1 |

| Устройство для охлаждения проката | 1980 |

|

SU990833A1 |

| Устройство для охлаждения проката | 1980 |

|

SU929270A1 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| КОНДЕНСАТООТВОДЧИК | 1998 |

|

RU2177105C2 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2015 |

|

RU2597608C1 |

| Распылитель для систем охлаждения установок непрерывного и полунепрерывного льтья металлов | 1979 |

|

SU872011A1 |

| ФОРСУНКА ДЛЯ ПЫЛЕПОДАВЛЕНИЯ | 2010 |

|

RU2446021C1 |

| ТУРБУЛИЗАЦИОННАЯ ГОРЕЛКА "СТРУГ-ТГ" | 1995 |

|

RU2101613C1 |

| Устройство для охлаждения проката | 1980 |

|

SU926030A2 |

Фкг.1

Авторы

Даты

1980-12-23—Публикация

1978-12-14—Подача