(k) УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ускоренного охлаждения полосового проката | 1981 |

|

SU988880A1 |

| Способ охлаждения проката | 1979 |

|

SU874760A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2446025C2 |

| Форсунка для охлаждения проката | 1979 |

|

SU905293A1 |

| Устройство для охлаждения проката | 1980 |

|

SU990833A1 |

| Щелевая форсунка | 1978 |

|

SU789597A1 |

| Устройство для охлаждения проката | 1980 |

|

SU926030A2 |

| Коллектор для охлаждения проката | 1990 |

|

SU1768341A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛОПРОКАТА ПРЯМОУГОЛЬНОГО ПРОФИЛЯ | 1992 |

|

RU2022033C1 |

| Устройство для охлаждения проката | 1980 |

|

SU899673A1 |

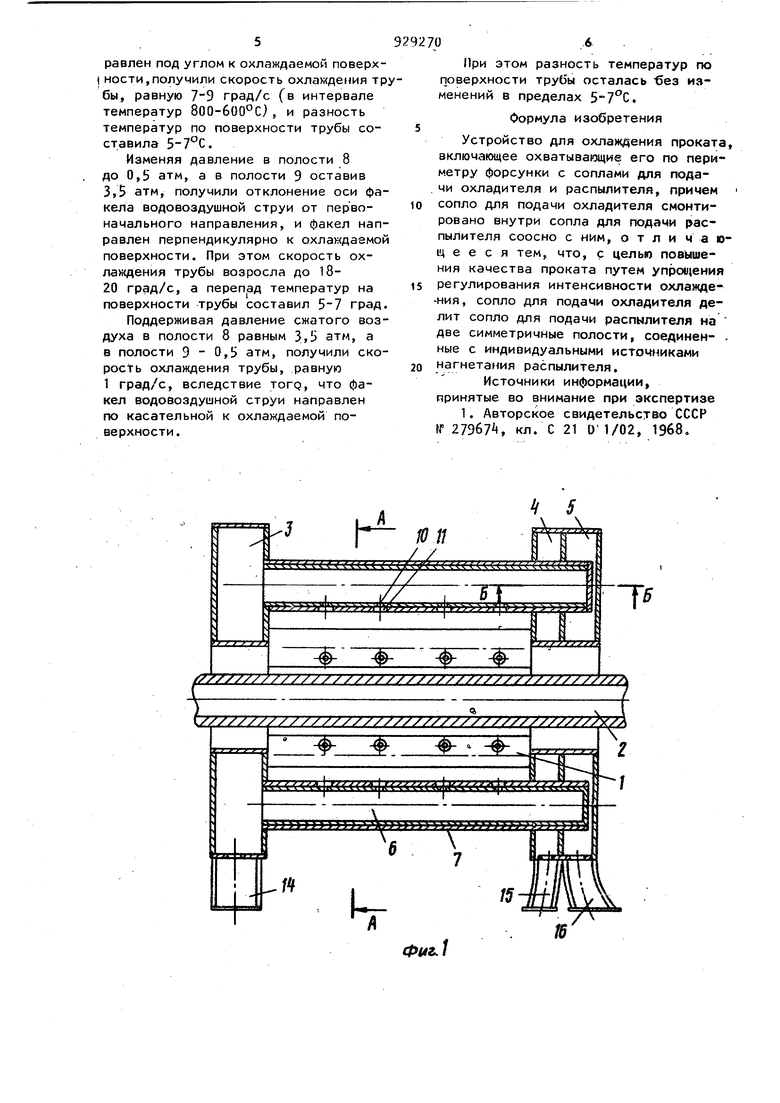

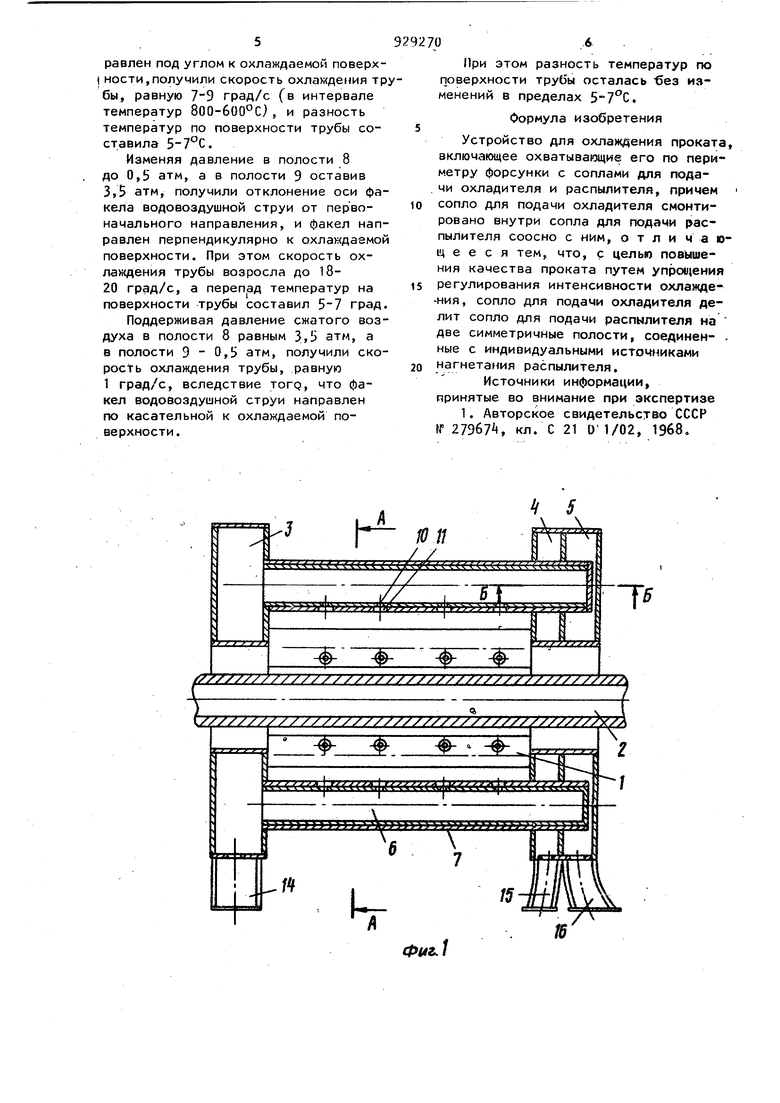

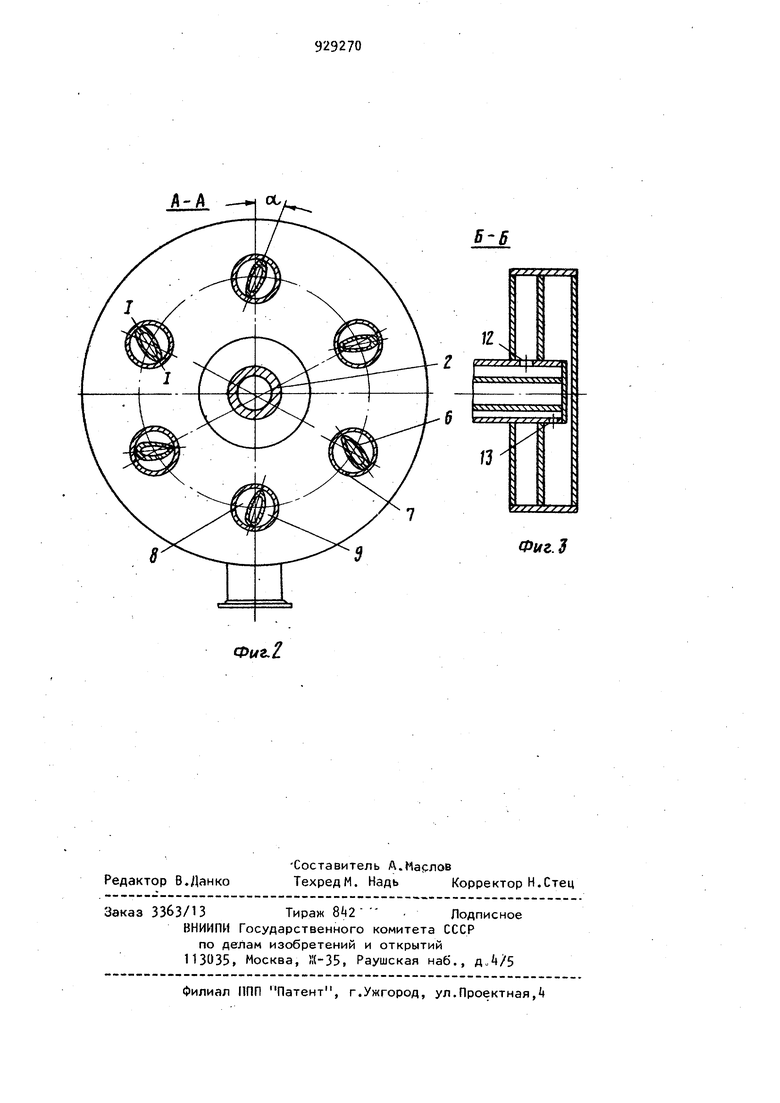

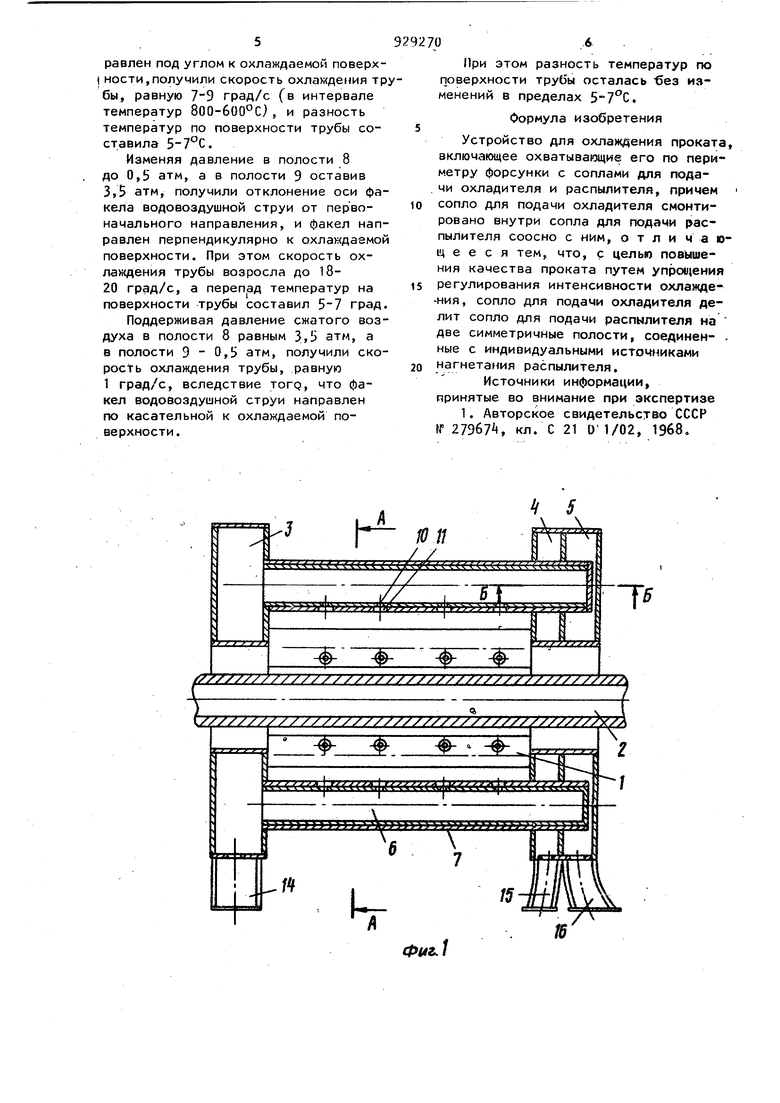

Изобретение относится к прокатному производству и мохет быть использовано при термообработке различного вида проката, например труб. Известно устройство для охлаждени проката, включаю1.цее форсунки с сопла для подачи охладителя и распылителя, причем сопла для подачи охладителя размещены внутри сопел для. подачи распылителя соосно с ними. Регулирование интенсивности охлаждения осуществляется изменением проходных сечений сопел, например по редством резьбового механизма установки стенок сопел 13. Недостатком известного устройства является сложность регулирования интенсивности охлаждения, что (ет отрицательно сказываться на качестве проката. Цель изобретения - улучшение качества проката путем упрощения регулирования интенсивности его охлаждения. Указанная цель достигается тем, что в устройстве для охлаждения проката, включающем форсунки с соплами для подачи охладителя и распылителя, причем сопло для подачи охладителя смонтировано внутри сопла для подачи распылителя соосно с ним,согласно изобретению сопло для подачи охладителя делит сопло для подачи распылителя на две симметричные, полости, соединенные с индивидуальными источниками нагнетания распылителя. На Оиг.1 изображено предлагаемое устройство, разрез по продольной оси на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.U Устройство состоит из нескольких водо-воздушных форсунок 1 (в представленном выполнении их шесть),расположенных симметрично на одинаковом расстоянии от термообрабатываемого из- . делил,например трубы 2,кольцевого кол392лектора 3 для подачи охладителя и двух спаренных изолированных друг от друга коллекторов i и 5 для подачи распылителя. Водо-воздушная форсунка 1 включает сопла, выполненные в виде соосно вмонтированных одна в другую подающей охладитель трубы 6 и трубы 7, подающей распылитель. Труба 7 кру лая , труба 6 в поперечном сечении вы полнена каплевидной или эллиптичес-кой, или в виде сопла ЛАваля. При этом труба 6 разделяет внутреннюю ,полость трубы 7 на две изолирован)ные герметичные, симметрично расположенные относительно трубы 6 полости 8 и 9 (фиг.2)о В трубах 6 и 7 выполнены соосные отверстия 10 и 11 для подачи охладителя и распылителя к охлаждаемой поверхности. Форсунка 1 соединёла с одной стороны с коллектором 3, из которого охладитель подается внутрь трубы 6. Труба 7 герметично соединена с боковой поверхностью стенки коллектора 3, но не сообщается с его полостью. С другой стороны труба 7 форсунки 1 проходит через полости спаренных коллекторов и 5 и герметично соеди нена с его боковыми стенками На трубе 7, расположенной в коллекторах k и , имеются два отверстия 12 и 13, каждое из которых соединяет поло ти коллекторов 4 и 5 с соответствующими полостями 8 и 9 форсунки 1 (фиг.З). . Коллекторы 3-5 имеют фланцы 14 - 16 для подсоединения к трубопро .водам, подаюи;им охладитель и распылитель . Для увеличения скорости истечения распылителя полости 8 и 9 в поперечном сечении могут быть выполнены, например, в виде сопла ЛаваЛя. Оптимальное количество форсунок в устройстве зависит от диаметра охлаждаемого металла (проката). Устройство работает следующим образом. В трубу 6 форсунки 1 из коллектора 3 подается под давлением охладитель, который истекает через отверстие 10 в трубе 6 и отверстия 11 в трубе 7. Охладитель распыляется двумя стру ми сжатого распылителя, поступающими через отверстие 11 из полостей 8 и 9. При этом струи распылителя направлены под углом к струе охладителя для лучшего распыления. Полученная ВОДО-воздушная смесь поступает на охлаждаемую поверхность. Изменяя давление распылителя в полостях 8 и 9 или в одной из полостей, изменяем скорость истечения распыливаюи|их охладитель струй и тем самым изменяем угол подачи водовоздушной смеси к охлаждаемой поверхности, что приводит к изменению интенсивности охлаждения металла (проката). Чтобы изменить давление в коллекторах и 5 при питании их от одного источника снатого распылителя, на отводе трубопровода к каждому коллектору i и 5 установлено регулирующее устройство - золотниковое устройство или трехходовой кран. , Было проведено опробование предлагаемого устройства при термообработке труб 0100 мм со стенкой 8 мм из стали ЩХ-15. При этом шесть форсунок располагали равномерно по периметру трубы на расстоянии 150 л от охлаждаемой поверхности. Форсунки были повернуты так, что направление движения охладителя не совпадало с нормалью и охлаждаемой поверхностью, а было отклонено, например, на угол 10(фиг.1). Это сделано для Того, чтобы при охлаждении трубы 0100 мм с расстояния 150 мм можно было регулировать скорость охлаждения практически от нулевой скорости охлаждения до максимальной. В качестве охладителя подавалась вода под даёлением 3 атм. Диаметры отверстий 10 и 11 были соответственно 1 мм и 10 мм. Распыление охладителя производилось сжатым воздухом давлением 3-5 атм. В процессе испытания определяли качество охлаждения труб по равномерности распределения температур на поверхности трубы в пяти точках по периметру и в семи точках по длине трубы и замеряли скорость охлаждения труби в этих же точках. Подавая на охлаждение трубу, нагретую до 800-850°С, поддерживая давление воздуха в полостях коллекторов и 5 одинаковым и равным 3,5 атм, давление воды 3 атм, при этом факел водовоздушной струи направлен под углом к охлаждаемой поверх I ности, полу чили скорость охлаждения т бы, равную град/с (в интервале температур 800-600°С), и разность температур по поверхности трубы составила 5-7°С. Изменяя давление в полости 8 до 0,5 атм, а в полости 9 оставив 3,5 атм, получили отклонение оси фа кела водовоздушной струи от первоначального направления, и факел нап равлен перпендикулярно к охлаждаемо поверхности. При этом скорость охлаждения трубы возросла до 1820 град/с, а перепад температур на поверхности трубы составил град Поддерживая давление сжатого воз духа в полости 8 равным 3,1) атм, а в полости 9 0,1 атм, получили ско рость охлаждения трубы, равную 1 град/с, вследствие тогд, что факел водовоздушной струи направлен по касательной к охлаждаемой поверхности.

Фиг.1 0 При этом разность температур по поверхности трубы осталась €ез изменений в пределах 5-7°С. Формула изобретения Устройство для охлаждения проката, включающее охватывающие его по периметру форсунки с соплами для подачи охладителя и распылителя, причем сопло для подачи охладителя смонтировано внутри сопла для подачи распылителя соосно с ним, о т л и чающееся тем, что, с целью повышения качества проката путем упрои ения регулирования интенсивности охлажде-ния, сопло для подачи охладителя делит сопло для подачи распылителя на две симметричные полости, соединен- . ные с индивидуальными источниками нагнетания распылителя. Источники информации принятые во внимание при экспертизе 1. Авторское свидетельство СССР №27967, кл. С 21 04/02, 1968, Д-А

Фиг.2 бб Фиг.З

Авторы

Даты

1982-05-23—Публикация

1980-10-27—Подача