Изобретение относится к области черной металлургии, s частности к устройствам для термической обработки проката, и может быть использовано в других агрегатах дгш получения факела мелкодисперсной жидкости..

Известно устройство для охлаждения проката, выполненное в виде двух вмонтирова нных одна в другую несооснык труб, из которых наружная запущена по торцам и снабжена по длине сужающейся насадкой переходящей в щелевое сопло, а внутрення труба имеет встречные подводы и продольную щель, направленную в сторону, противоположную соплу 11 .

Наиболее близким к предлагаемому является устройство, состоящее из газового коллектора с соплами, смесителя, коллектора для подачи- охладителя с соплами, каналов, соединяющих полости коллектора и смесителя 2. Недостатками конструкции известного устройства для охлаждения проката является следующее.Место входа сжатого газа в сопло имеет аэродинамически невыгодный профиль, что является причиной потерь энергий на вихреобразование. В случае охлаждения

плоских изделий известному устройству придают удлиненную форму, что приводит к повышенному расходу сжатого газа. Работоспособность устройства мала, так как при его работе имеется повышенная вероятность забивания или закоксовывания сопла механическими частицами или взвесями, находящимися в -технической воде. Эф10фективность использования энергии сжатого газа на распыление низкая вследствие того, что каналы для подачи жидкости расположены в малоскоростной части потока.

15

Совокупность приведенных недостатков известного устройства является причиной скопления жидкости на поверхности проката, возникновения пленочного.режима кипения, существен20но снижающего интенсивность охлаждения.

Целью изобретения является интенсификация процесса охлаждения.

Поставленная цель достигается тем,

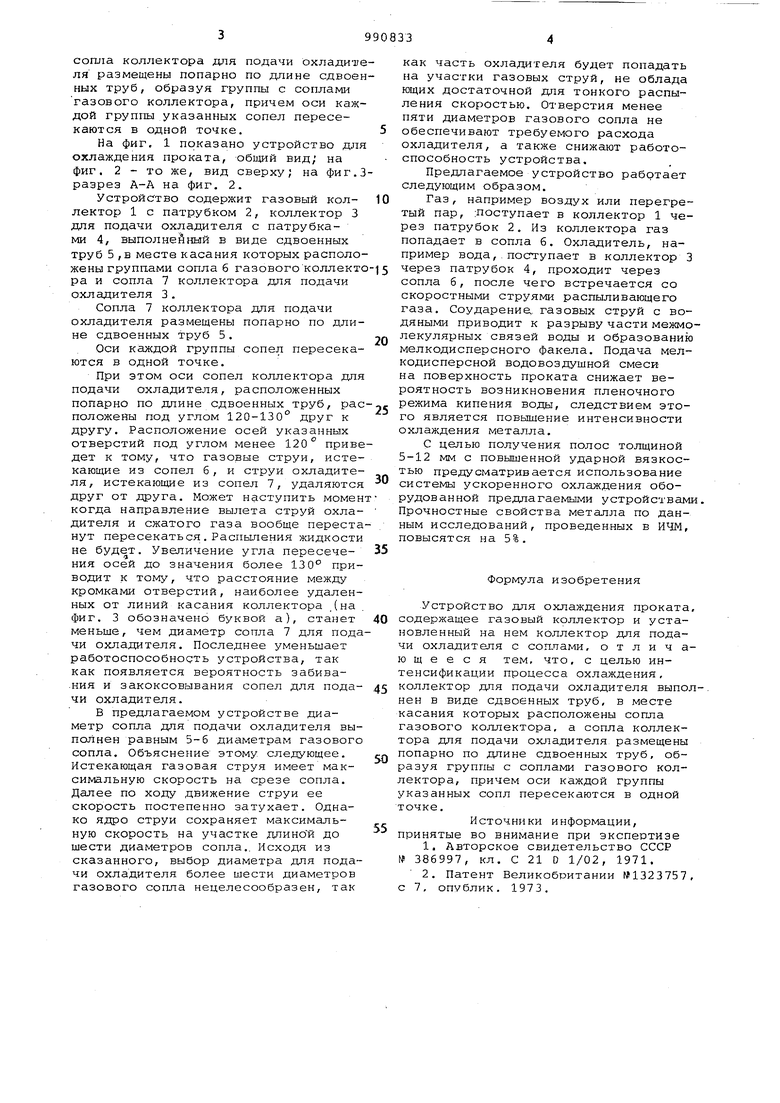

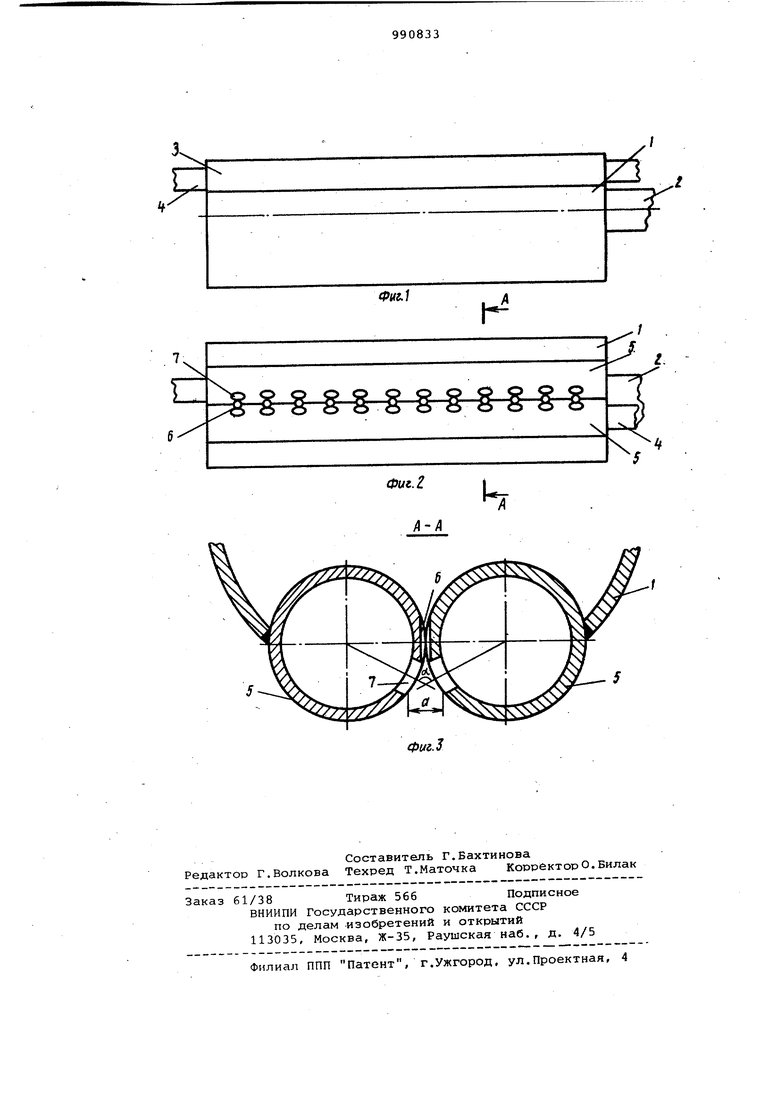

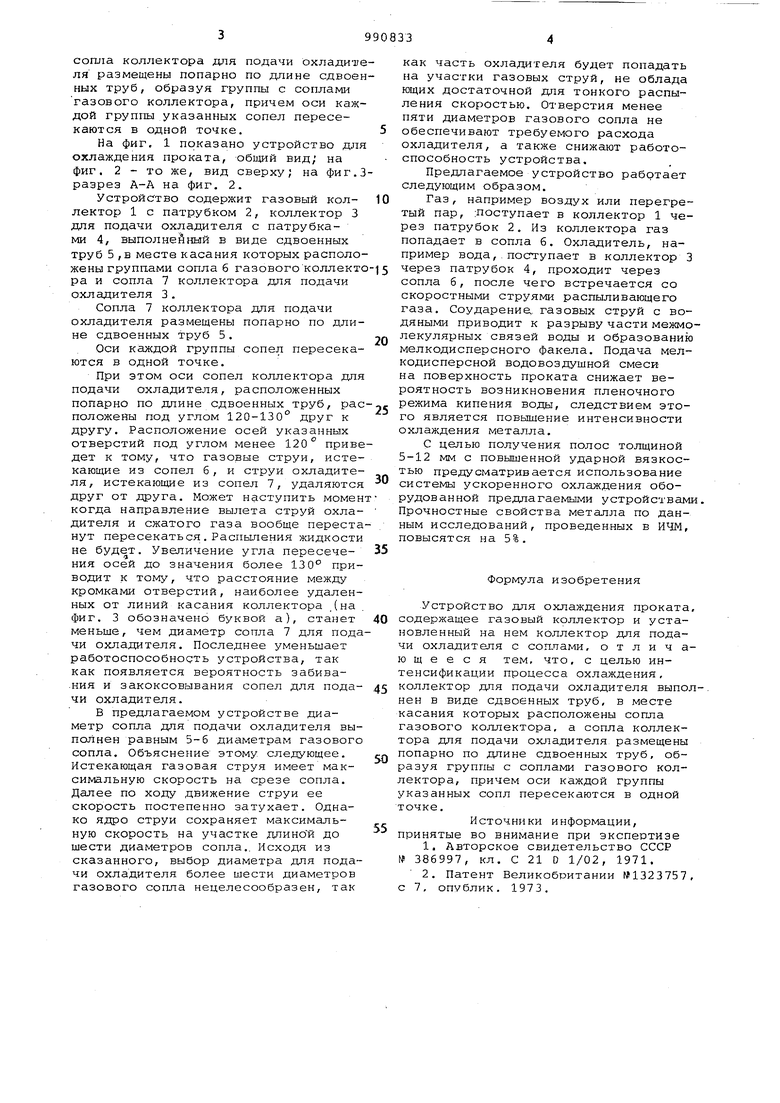

25 что в устройстве для охлаждения проката, содержащем газовый коллектор для подачи охладителя, с соплами, последний выполнен в виде сдвоенны;; труб, в месте касания которых распо30ложены сопла газового коллектора, а coruia коллектора для подачи охладите ля размещены попарно по длине сдвоен ных труб, образуя группы с соплами газового коллектора, причем оси каждой группы указанных сопел пересекаются в одной точке. На фиг, 1 показано устройство для охлаждения проката, общий вид; на фиг. 2 - то же, вид сверху; на фиг.З разрез А-А на фиг. 2. Устройство содержит газовый коллектор 1 с патрубком 2, коллектор 3 для подачи охладителя с патрубками 4, выполненный в виде сдвоенных труб 5 ,в месте касания которых расположены группами сопла б газового коллекто ра и сопла 7 коллектора для подачи охладителя 3. Сопла 7 коллектора для подачи охладителя размещены попарно по длине сдвоенных труб 5. Оси каждой группы сопел пересекаются в одной точке. При этом оси сопел коллектора для подачи охладителя, расположенных попарно по длине сдвоенных труб, рас положены под углом 120-130° друг к другу. Расположение осей указанных отверстий под углом менее 120 приве дет к тому, что газовые струи, истекающие из сопел 6, и струи охладителя, истекающие из сопел 7, удаляются друг от друга. Может наступить момен когда направление вылета струй охладителя и сжатого газа вообще переста нут пересекаться. Распьлления жидкости не будет. Увеличение угла пересечения осей до значения более 130° приводит к тому, что расстояние между кромками отверстий, наиболее удаленных от линий касания коллектора ,(на фиг. 3 обозначено буквой а), станет меньше, чем диаметр сопла 7 для пода чи охладителя. Последнее уменьшает работоспособность устройства, так как появляется вероятность забива-ния и закоксовывания сопел для подачи охладителя. В предлагаемом устройстве диаметр сопла для подачи охладителя выполнен равным 5-6 диаметрам газового сопла. Объяснение этому следующее. Истекающая газовая струя имеет максимальную скорость на срезе сопла. Далее по ходу движение струи ее скорость постепенно затухает. Однако ядро струи сохраняет максимальную скорость на участке длиной до шести диаметров сопла.. Исходя из сказанного, выбор диаметра для подачи охладителя более плести диаметров газового сопла нецелесообразен, так как часть охладителя будет попадать на участки газовых струй, не облада ющих достаточной для тонкого распыления скоростью. Отв.ерстия менее пяти диаметров газового сопла не обеспечивают требуемого расхода охладителя, а также снижают работоспособность устройства. Предлагаемое устройство работает следующим образом. Газ, например воздух или перегретый пар, поступает в коллектор 1 через патрубок 2. Из коллектора газ попадает в сопла 6. Охладитель, например вода,.поступает в коллектор 3 через патрубок 4, проходит через сопла б, после чего встречается со скоростными струями распыливающего газа. Соударениа, газовых струй с водяными приводит к разрыву части межмолекулярных связей воды и образованию мелкодисперсного факела. Подача мелкодисперсной водовоздушной смеси на поверхность проката снижает вероятность возникновения пленочного режима кипения воды, следствием этого является повышение интенсивности охлаждения металла. С целью получения полос толщиной 5-12 мм с повышенной ударной вязкостью предусматривается использование системы ускоренного охлаждения оборудованной предлагаемыми устройствами. Прочностные свойства металла по данным исследований, проведенных в ИЧМ, повысятся на 5%. Формула изобретения Устройство для охлаждения проката, содержащее газовый коллектор и установленный на нем коллектор для подачи охладителя с соплами, отличающееся тем, что, с целью интенсификации процесса охлаждения, коллектор для подачи охладителя выполнен в виде сдвоенных труб, в месте касания которых расположены сопла газового коллектора, а сопла коллектора для подачи охладителя размещены попарно по длине сдвоенных труб, образуя группы с соплами газового коллектора, причем оси каждой группы указанных сопл пересекаются в одной точке. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 386997, кл. С 21 D 1/02, 1971. 2.Патент Великобритании №1323757, с 7, опублик. 1973.

Фиг.1А

н

..

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ускоренного охлаждения полосового проката | 1981 |

|

SU988880A1 |

| Устройство для охлаждения проката | 1982 |

|

SU1107922A1 |

| Форсунка для охлаждения проката | 1979 |

|

SU905293A1 |

| Устройство для газожидкостного охлаждения проката | 1986 |

|

SU1380827A1 |

| Устройство для охлаждения проката | 1980 |

|

SU926030A2 |

| Устройство для охлаждения прокатных валков и проката | 1986 |

|

SU1405927A1 |

| Фурма для подачи газа в конвертер | 1981 |

|

SU1036755A1 |

| Щелевая форсунка | 1978 |

|

SU789597A1 |

| Устройство для охлаждения проката | 1980 |

|

SU929270A1 |

| Устройство для охлаждения поверхности прокатных валков | 1984 |

|

SU1256828A1 |

Авторы

Даты

1983-01-23—Публикация

1980-06-10—Подача