Изобретение относится к термообработке металлов и сплавоЕ( и может быть использовано в машиностроении при изотермической и ступенчатой закалке деталей и инструмента. Известно устройство для охлаждения расплавов солей и щелочей, содержащее змеевик, установленный у стенок тигеля ванны или мешалки,установленные в тигле ванны 1. Однако устройство неэффективно из-за высокой инерционности и неоправдано вы сокого расхода проточной воды. Применение его в поточном производстве резко снижает производительность термообработки. Известно устройство для введения воды в расплав солей и щелочей с прикрепленной к нему вверх дном коробкой,включающее раму, трубу с отверстиями для подвода воды и приспос ;бление для отвода пара. Устройство позволяет эффективно охлаждать расплав при наличии активного неремешивания его и, кроме того, введение воды непосредственно в расплав обеспечивает повышение охлаждаюп1ей способности самого расплава 12). К недостатка, счграничинпющим широкое промыт,TOiiiioe npuMCiujiiHe известного стройсгиа отнести: невозможность введения воды непосредственно в зону закалки дета.тей. Локальность введения воды с помощью известной конструкции при б(1Л1) площади зеркала расилана, досгигающей десятки квадратных метров, требует несоразмерной эффективности иеремецщвания расплава и высокого расхода воды; невозможность сов.мещения известных способов термообраб{1тки. как закалку в 2-х средах с изотермической закалкой и т. д.; нерегулируемость распо,пожения устройства Hail уровнем расплава, что нарушает стабильность результатов повышения охлаждающей способности расплава и небезопасно, так как при выносе расплава с деталямг. его уровень может стать ниже кромки погружения цитков и вода неуправляемо будет растекаться по зеркалу ванны; возмо.жность возникновения ситуации, при которой водяные струи под давлением напора воды п(падут в подповерхностные слои активно перемешиваемого расплава, что приведет к выбросу расплава.

11ел1. изобретения - riODbiiijeHHe охлаждаклцей способности расплава непосридстве 1 о в 3oiic закалки, экономия расхода ВОДЬ и повышение безопасности работы.

1 ост;шлен ая цель достигается тем, что Зстройство снабжено направляющей, на которой установлена с возможностью вертикального перемеигения рама, а короб выполнен в вилче С-образного желоба с перекрытыми торцами и укрепленного на внутренней стороне наружной стенки желоба гофрированного лотка, при этом желоб имеет расположенный на наружной стенке поплавок, а труба с отверстиями размещена в желобе над гофрированным лотком.

Кроме того устройство снабжено приводом горизонтального перемендения направляюшей.

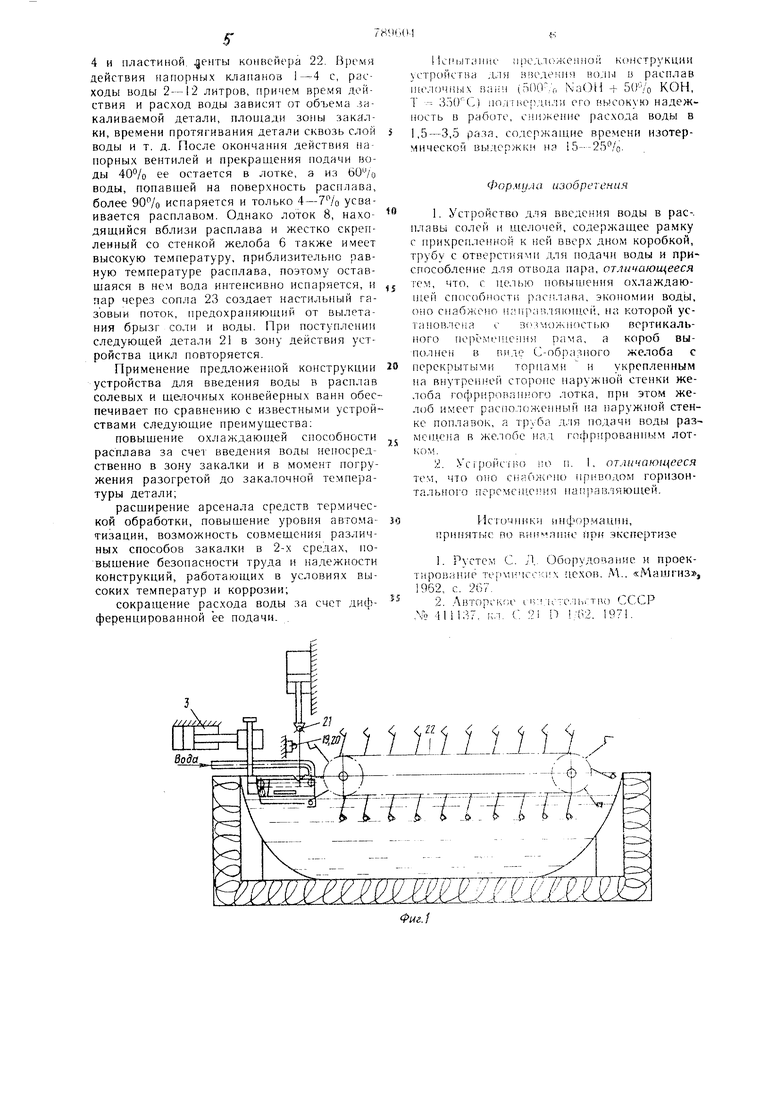

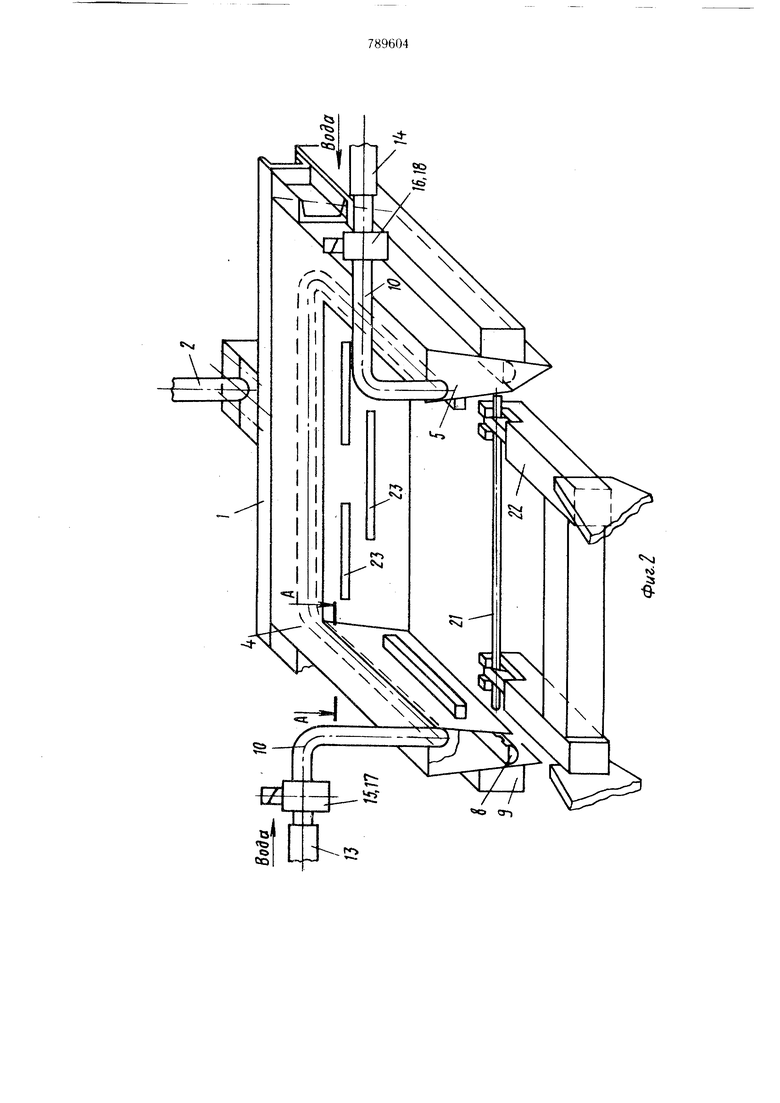

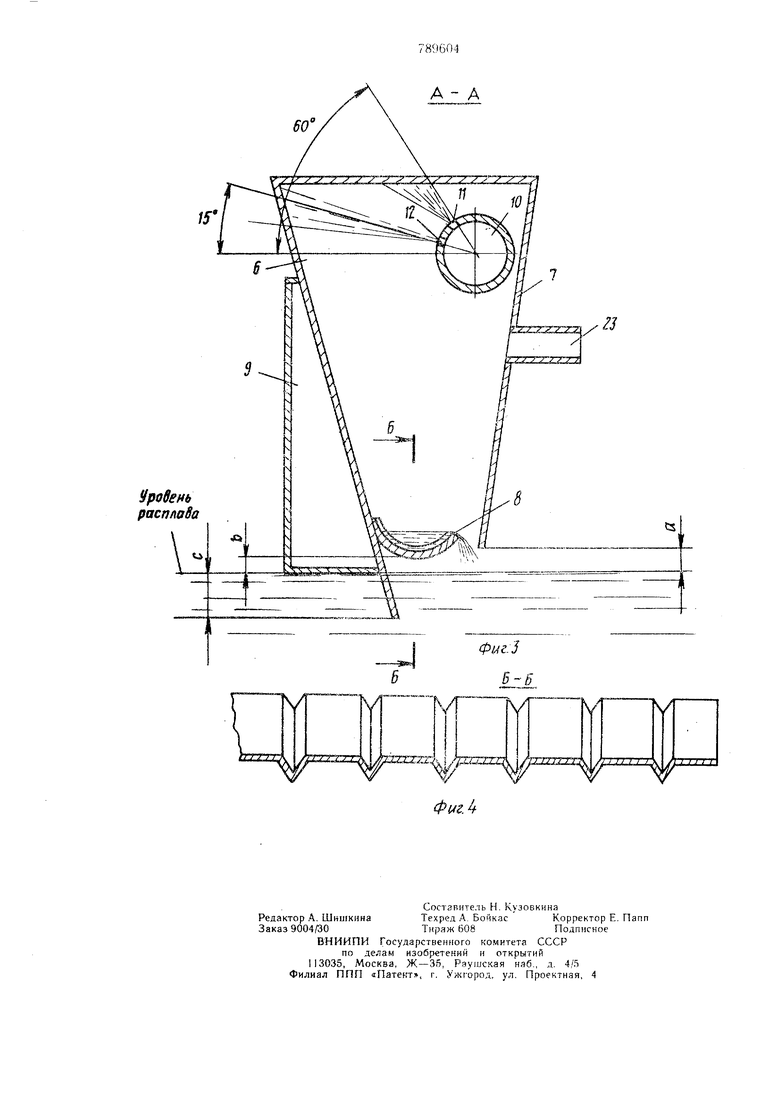

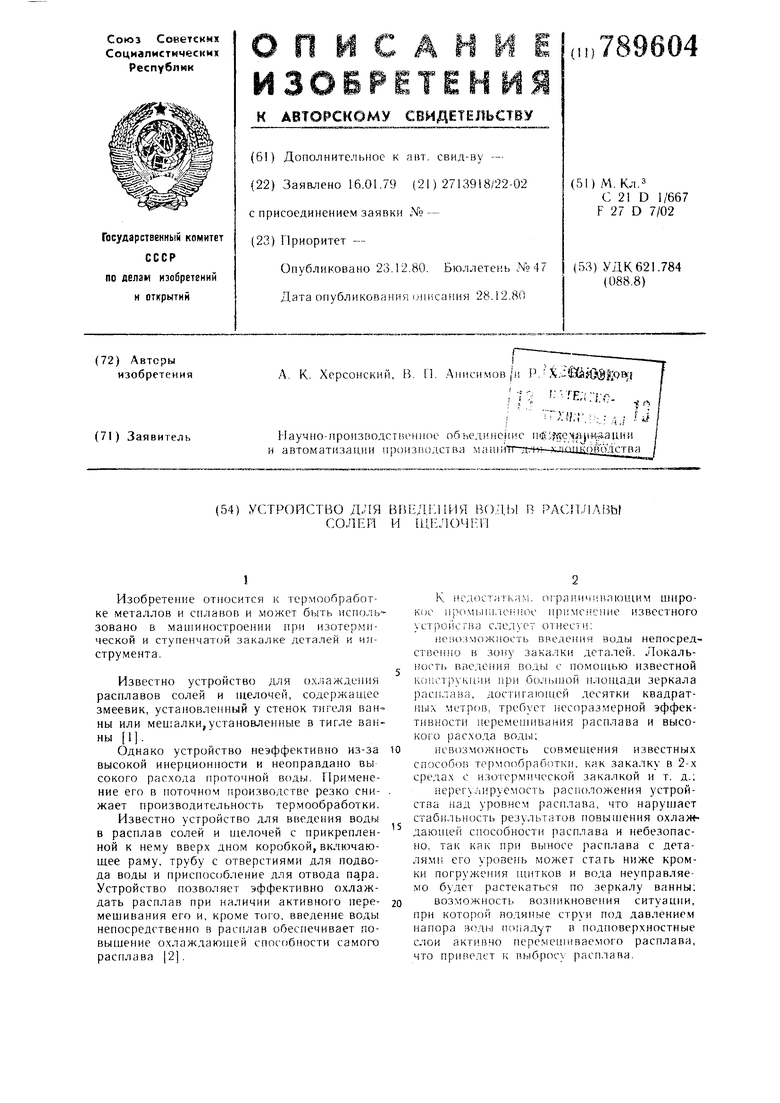

На фиг. 1 изображено устройство для введения воды в изометрии со стороны конвейера, обпшй вид,-на фиг. 2 ,- схема установки и крепления устройства для введения воды в расплав конвейерной солевой или щелочной ванны; на фиг., 3 - разрез

А-А на фиг. 2: на фиг. 4 - разрез Б-Б

на фиг. 3.

Устройство содержит раму 1 подвижно установленную на вертикальной направляющей 2, которая соединена с приводом 3 пере.мещемия ее в горизонтальной плоскости. К раме 1 жестко закреплен коробчатый желоб 4 с перекрытыми торцами о и со сходящимися на конус наружной 6 и внутренней 7 стенками, причем наружная стенка 6 желоба 4 выполнена более длинной, чем стенка 7, и разнове.ликость их составляет величину, обеспечивающую при погружении в расплав стенки 6 гарантированный зазор а. между поверхностью расплава и тор цом стенки 7. К внутренней поверхности стенки 6 жестко закреплен гофрированный лоток 8 с зазором над уровнем расплава б. Глубина погружения стенки 6 врасплав определяется закреплением к наружной поверхности поплавка 9, поддерживающего же лоб 4 на поверхности расплава. Труба 10 для подачи воды пропущена между стенками желоба 4 над лотком 8 и изогнута в соответствии с конфигурацией желоба. Труба 10 снабжена душирующими отверстиями 11 и 12 (расположенными в 2 и более рядов), выполненными по всей длине и под углами, обеспечивающими направление выхода водяных струй в сторону, противоположную поверхности расплава. Каждый из концов трубы 10 соединен гибкими патрубками 13 и 14 с водопроводной (магистраль на фиг. 2 не показана) магистралью через напорные клапаны 15 и 16 с приводами 17 и 18, управляемыми датчиками 9 и 20 при воздействии на них детали 21, подаваемой в зону закалки конвейером 22. Желоб 4 имеет С-образную форму и схватывает зону закалки с 2-х сторон, замыкая ее вместе с пластинами ленты конвейера 22. Во внутренней -стенке 6

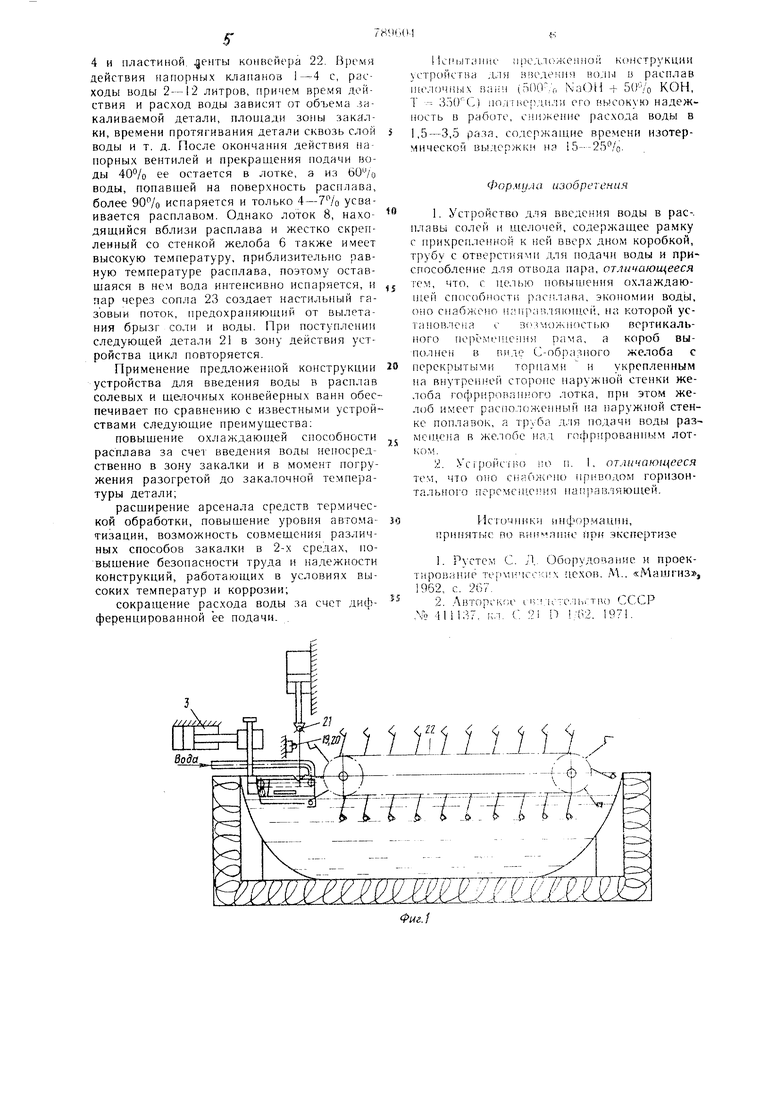

желоба 4 вып() Н1елевые сопла 23, расположер1ные в иахматном порядке и перекрывающие длины друг друга. Величина Н1ели сопел 23 подобрана экспериментально в зависимости от высоты расно тожения их над расплавом, расходо.м воды и времени нодачи воды в зону закалки.

С-образность желоба, замыкающего зону закалки совместно с пластинами ленты конвейера, обеспечивает замкнутость зоны ввода воды и предотвращение ее растекания по всей поверхности расплава, где перегрева расплава не наблюдается. Снабжение желоба поплавковым устройством, вертикальной направляющей и свядь последней с приводом горизонтального перемещения обеспечивает автоматическую регулировку положения устройства для введения воды относительно поверхности расплава и ленты конвейера. Выполнение рассекателя в виде гофрированного лотка обеспечивает струйность в направлении к ленте конвейера подаваемой в зону закалки воды и параллельность ее поверхности расплава, с-ов.местно с выполнением дущирующих отверстий с углами, обеспечивающими направление выхода воды в сторону, противоположную поверхности расплава, гарантирует отсутствие прямого попадания воды под напором перпендикулярно зеркалу. Гибкие 1;атрубки, присоединяющие водопроводную магистраль к трубе, обеспечивают подвижность устройства, подвод воды с обоих концов трубы гарантирует равномерное давление и расход воды во всех дущирующих отверстиях. Команда на подачу воды в зону закалки подается самой деталью через систему клапанов, приводов и датчиков. Такая система обеспечивает подачу воды в строго определенное время, и, при отсутствии детали на конвейере, вода не подается. Для предохранения от вылетания брызг соли и воды из зоны закалки, сквозь щелевые сопла создан настильный скоростной поток пара, перекрывающий всю зону закалки, причем действие этого потока более длительно, чем процесс (время) введения воды в зону закалки, за счет скопления части воды в емкостной полости гофрированного лотка, т. е. при определенной скорости движения конвейера настильный поток пара постоянен, хотя введение воды и прерывисто.

Устройство работает следующим образом.

Нагретая деталь 21 до определенной закалочной темпфатуры, зафиксированная на ленте конвейера 22, движущегося с определенной скоростью, нажимает своими краевыми областями на датчики 19 и 20, которые черезприводы 17 и 18 открывают напорные клапаны 15 и 16. Вода через душирующие отверстия 11 и 12 поступает в лоток.8, откуда струйным наливом поступает на зеркало расплава в зону, ограниченную желобом 4 и пластиной, енты KOHEicrtepa 22. Время действия напорных клапанов 1-4 с, расходы воды 2-12 литров, причем действия и расход воды зависят от объема закаливаемой детали, плои1ади зоны закалки, времени протягивания детали сквозь слой воды и т. д. После окончания действия напорных вентилей и прекращения подачи воды 40% ее остается в лотке, а из бО-/о воды, попавшей на поверхность расплава, более 90% испаряется и только 4-7% усваивается расплавом. Однако лоток 8, находящийся вблизи расплава и жестко скрепленный со стенкой желоба 6 также имеет высокую температуру, приблизительгю равную температуре расплава, поэтому оставшаяся в нем вода интенсивно испаряется, и пар через сопла 23 создает настильный газовый поток, предохраняющий от вылетания брызг соли и воды. При поступлении следующей детали 21 в зону действия устройства цикл повторяется. Применение предложенной конструкции устройства для введения воды в расплав солевых и щелочных конвейерных ванн обеспечивает по сравнению с известными устройствами следующие преимущества: повышение охлаждаюп ей способности расплава за счет введения воды непосредственно в зону закалки и в момент погружения разогретой до закалочной температуры детали; расширение арсенала средств термической обработки, повышение уровня автоматизации, возможность совмещения различных способоа закалки в 2-х средах, повышение безопасности труда и надежности конструкций, работающих в условиях высоких температур и коррозии; сокращение расхода воды за счет дифференцированной ее подачи. кчытапие 11)едл1:;- ен 1О|1 К()мстр кции устр1)йства для .:пя волы и расплав щелочных ванн ( NaOii -ь 5()/о КОН, 1 -- Зл{) () iio;ri|4е.;1.или его высок н:) надежность в работе, снижение расхода воды в 1,5--3,5 разя, содержащие времени изотермической выдерж1;н нэ i5--25 /o. Формула изобретения 1. Устройство для введения воды в рас-. плавы солей и щелочей, содержащее рамку с прикрепленной к ней вверх дном коробкой, трубу с отверст1 ями для подачи воды и приспособление для отвода пара, отачивающееся тем, что. с целью повьпиения охлаждаюи1ей cn(ic(i6 iocTii p,4eii., экономии водь1, оно снабжено н;ми :1Г1Ляк), на которой усraiiOB.neiia с зсГ,1()1-.(ю вертикального перемеи1ен 1я рама, а короб выполнен в пиле С-образного желоба с перекрытыми торцами и укрепленным на BHyTpeiiiHni cropoiic наружной стенки желоба гофрированного лотка, при этом желоб имеет располонченньп на наружной стенке поплавок, а труба д.мя подачи воды разMCin.eiia в желобе нал. гп фированным лот2. Усгройспи) по II. 1, отличающееся тем, что оно ciiaO/KOHo приводом горизонтального перемещения напрапляющей. Ис1 очники информацпи, принятые по вничппио экспертизе 1.Рустем С. Л.. Оборудование и проектирование тегпи-чсспх цехов. Д., «Mamrn3 j 1962, с. 267. 2.. БТОгп-к;;е i ir ;k-7-e/ibrTiu) СССР ,NO 41И37.кл. С 21 П Уробень pacnnaSa А А

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ВВЕДЕНИЯ ВОДЫ в РАСПЛАВ СОЛЕЙ И ЩЕЛОЧЕЙ | 1967 |

|

SU202983A1 |

| Способ термической обработки деталей | 1979 |

|

SU899683A1 |

| Устройство для диффузионной металлизации в среде легкоплавких жидкометаллических растворов | 2019 |

|

RU2692142C1 |

| Устройство для центробежной грануляции расплава | 1977 |

|

SU725804A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗЛИВКИ РАСПЛАВА ЦВЕТНЫХ МЕТАЛЛОВ, В ЧАСТНОСТИ МЕДИ ИЛИ МЕДНЫХ СПЛАВОВ | 2008 |

|

RU2450890C2 |

| Установка для грануляции металлургических расплавов | 1976 |

|

SU590279A1 |

| Закалочная ванна с псевдоожиженнымСлОЕМ | 1978 |

|

SU850695A1 |

| СИСТЕМА Ю.Н.КУНГУРЦЕВА И ТОВАРИЩЕЙ ДЛЯ ИЗВЛЕЧЕНИЯ СПЛОШНОЙ ТВЕРДОЙ МАССЫ ИЗ ЕМКОСТИ С УЗКОЙ ГОРЛОВИНОЙ | 1995 |

|

RU2067506C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛЮЩИХ ТЕЛ | 2016 |

|

RU2632504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1998 |

|

RU2127651C1 |

Авторы

Даты

1980-12-23—Публикация

1979-01-16—Подача