1

Изобретение относится к машиностроению и может быть использовано для термической обработки осевых деталей из конструкционньох сталей.

Известен закалочно-отпускной конвейерный агрегат, содержащий электропечь для нагрева под закалку, закалочный бак для закалки в масле, моечную машину, электропечь для отпуска изделий и охладительную камеру 1 .

Однако известный закалочно-отпускной агрегат очень громоздок, не обеспечивает равномерного охлаждения деталей в закалочных масленых ваннах, что вызывает температурные деформации и остаточные Ч1апряжения в термообрабатываемых деталях, требует больших расходов газа и электроэнергии.

Наиболее близкой по техническойСУ1ЦНОСТИ к предлагаемой является закалочная ванна с, псевдосжиженным слоем, содержащая корпус с нагревателями, муфель, систему псевдоожижения, привод 2.

Недостатком данной ванны являет- , ся низкая производительность и сложность конструкции, а также невозможность использования ее в поточных линиях.

Цель изобретения - ускорение цикла термообработки и повьпяение надежности работы.

Указанная цель достигается тем, что ванна снабжена установленными на корпусе приспособлениями загрузки и выгрузки и расположенным внутри

10 муфеля вертикальным конвейером с приводным барабаном, при этом приспособление загрузки выполнено в виде ступенчато расположенных перфорированных лотков и упорных планок,

15 а приводной барабан размещен вне ванны.

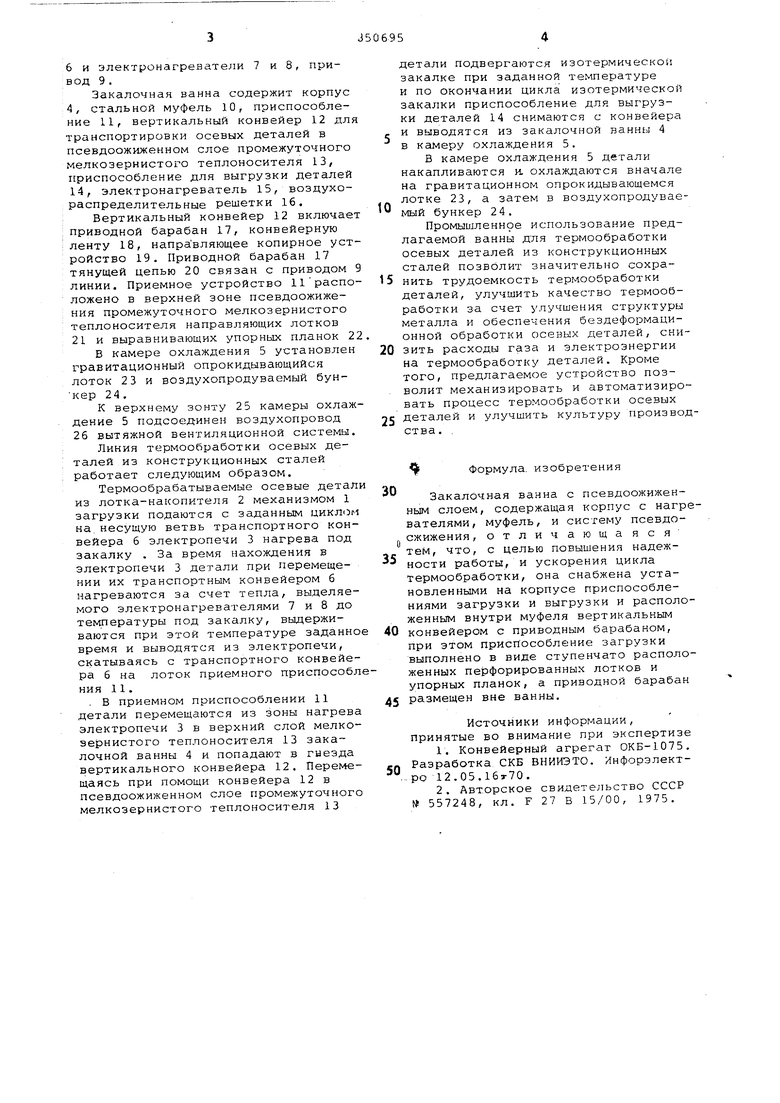

На фиг. 1 схематически изображена линия термообработки, в составе которой находится закалочная ванна;

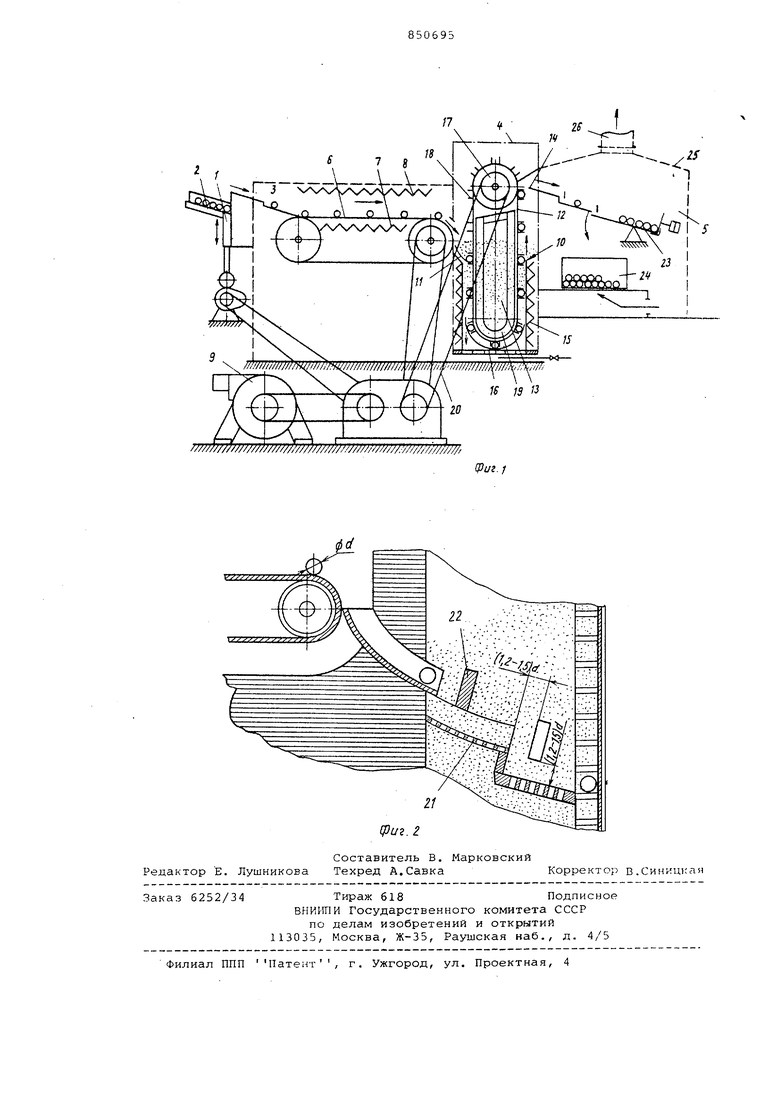

20 на фиг. 2 - загрузочное устройство, .

разрез.

Линия термообработки осевых деталей из конструкционных сталей состоит из механизма загрузки 1 с лот25ком- лакопителем 2, нагревательное устройство 3 в виде печи для нагрева под закалку, закалочной ванны 4, камера 5 охлаждения.

В электропечь для нагрева под закалку входит транспортный конвейер

30

6 и электронагреватели 7 и 8, привод 9 .

Закалочная ванна содержит корпус 4, стальной муфель 10, приспособление 11, вертикальный конвейер 12 для ранспортировки осевых деталей в псевдоожиженном слое промежуточного елкозернистого теплоносителя 13, приспособление для выгрузки деталей 14, электронагреватель 15, воздухораспределительные решетки 16.

Вертикальный конвейер 12 включает приводной барабан 17, конвейерную ленту 18, направляющее копирное устройство 19. Приводной барабан 17 тянущей цепью 20 связан с приводом 9 линии. Приемное устройство 11расположено в верхней зоне псевдоожижения промежуточного мелкозернистого теплоносителя направляющих лотков 21 и выравнивающих упорных планок 22.

В камере охлаждения 5 установлен гравитационный опрокидывающийся лоток 23 и воздухопродуваемый бункер 24.

К верхнему зонту 25 камеры охлаждение 5 подсоединен воздухопровод 26 вытяжной вентиляционной системы.

Линия термообработки осевых деталей из конструкционных сталей работает следующим образом.

Термообрабатываемые осевые детали из лотка-накопителя 2 механизмом 1 загрузки подаются с заданным циклоп на.несущую ветвь транспортного конвейера 6 электропечи 3 нагрева под закалку . За время нахождения в электропечи 3 детали при перемещении их транспортным конвейером 6 нагреваются за счет тепла, выделяемого электронагревателями 7 и 8 до температуры под закалку, выдерживаются при этой температуре заданное время и выводятся из электропечи, скатываясь с транспортного конвейера 6 на лоток приемного приспособления 11.

. В приемном приспособлении 11 детали перемещаются из зоны нагрева электропечи 3 в верхний слой мелкозернистого теплоносителя 13 закалочной ванны 4 и попадают в гнезда вертикального конвейера 12. Перемещаясь при помощи конвейера 12 в псевдоожиженном слое промежуточного мелкозернистого теплоносителя 13

детали подвергаются изотермической закалке при заданной температуре и по окончании цикла изотермической закалки приспособление для выгрузки деталей 14 снимаются с конвейера и выводятся из закалочной ванны 4 в камеру охлаждения 5.

В камере охлаждения 5 детали накапливаются и. охлаждаются вначале на гравитационном опрокидывающемся лотке 23, а затем в воздухопродуваемый бункер 24.

Промышленнре использование предлагаемой ванны для термообработки осевых деталей из конструкционных сталей позволит значительно сохранить трудоемкость термообработки деталей, улучшить качество термообработки за счет улучшения структуры металла и обеспечения бездеформационной обработки осевых деталей, снизить расходы газа и электроэнергии на термообработку деталей. Кроме того, предлагаемое устройство поз, волит механизировать и автоматизировать процесс термообработки осевых

5 деталей и улучшить культуру производства. .

Формула, изобретения

Закалочная ванна с псевдоожиженным слоем, содержащая корпус с нагревателями, муфель, и систему псевдосжижения, отличающаяся тем, что, с целью повышения надежности работы, и ускорения цикла термообработки, она снабжена установленными на корпусе приспособлениями загрузки и выгрузки и расположенным внутри муфеля вертикальным

конвейером с приводным барабаном, при этом приспособление загрузки выполнено в виде ступенчато расположенных перфорированных лотков и упорных планок, а приводной барабан

размещен вне ванны.

Источники информации, принятые во внимание при экспертизе

1.Конвейерный агрегат ОКБ-1075. Разработка СКВ ВНИИЭТО. Инфорэлектро 12.05.16г70.

2.Авторское свидетельство СССР № 557248, кл. F 27 В 15/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| Линия термообработки деталей | 1982 |

|

SU1073303A1 |

| КОЛЬЦЕВАЯ КОНВЕЙЕРНАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2131569C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2007 |

|

RU2367871C1 |

| Агрегат для индукционной термической обработки стальных деталей | 1990 |

|

SU1786355A1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Установка для закалки | 1982 |

|

SU1092192A1 |

| АГРЕГАТ ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 1968 |

|

SU207950A1 |

Авторы

Даты

1981-07-30—Публикация

1978-11-21—Подача