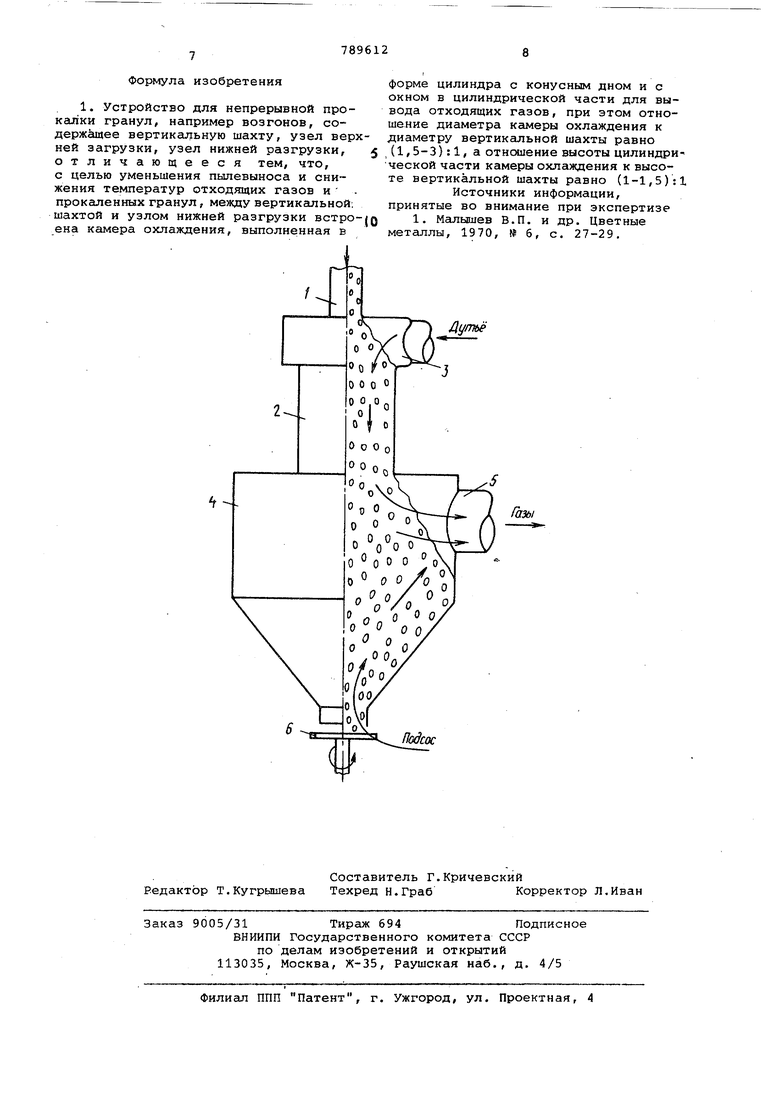

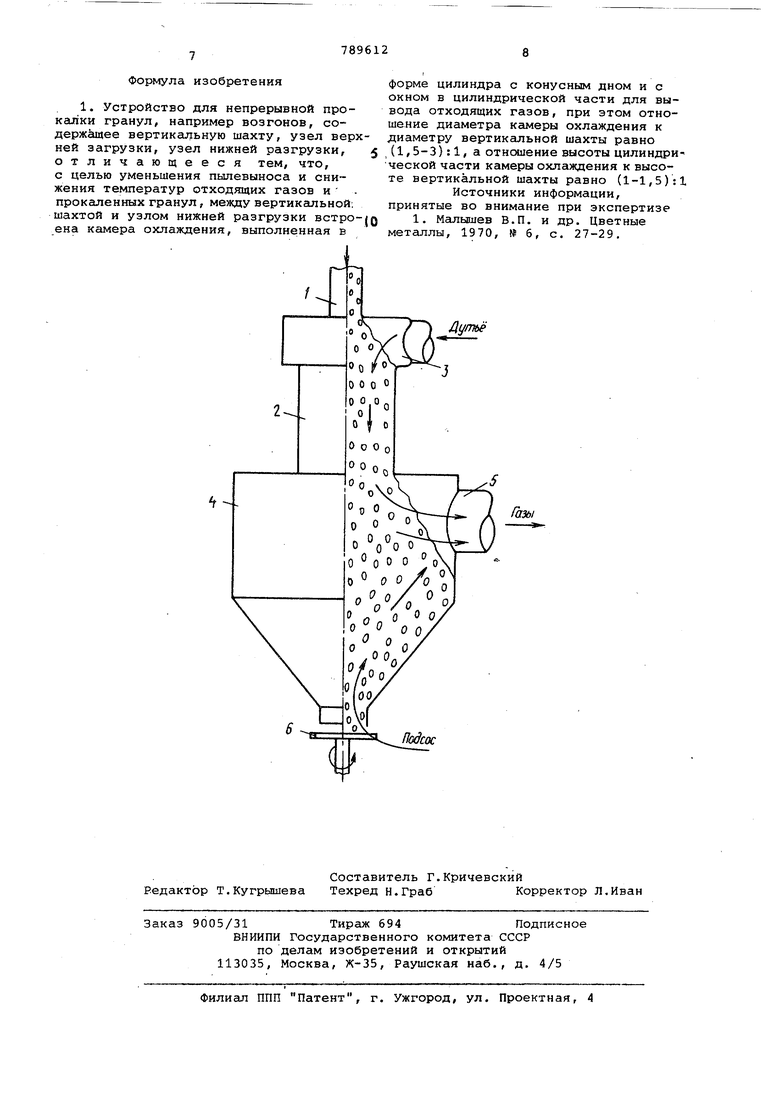

Изобретение относится к цветной металлургии, в частности к устройствам для прокалки окомкованных материалов, например гранулированных возгонов и пылей с целью удаления нежелательных примесей, например хлора, фтора, углерода и др. перед гидрометаллургической переработкой возгонов и электролизом растворов. Известно устройство для непрерывной прокалки гранул, которое содержит вертикальную цилиндрическую шахту с верхней загрузкой гранул. Разгрузка осуществляется в нижнем конце шахты с помощью тарельчатого питателя. Горячий воздух подается в нижней боковой части шахты и отводится в верхней боковой части ша ты 1 . Недостатком устройства является значительный пьшевынос (7-15%) и вы сокие теплопотери с отходящими газ ми и обожженными гранулгили из-за больших скоростей газового потока слое гранул. Цель изобретения - уменьшение п .выноса и снижение температур отход щих газов и прокаленных гранул, Поставленная цель достигается т что в известном устройстве, содерж щем вертикальную шахту, узел верхней загрузки ,узел .нижней разгрузки,между вертикальной шахтой и узлом нижней разгрузки встроена камера охлгсждения, выполненная в форме цилиндра с конусным дном и с окном в цилиндрической части для вывода отходящих газов, при этом отношение диаметра камеры охлаждения к диаметру вертик сшьной шахты равно (1,5-3):1, а отношение высоты цилиндрической части камеры охлаждения к высоте вертикальной шахты равно (1-1,5):1. На чертеже изображена общая схема устройства. Устройство для непрерывной прокалки гранул состоит из узла 1 -верхней загрузки гранул вертикальной шахты 2, узла 3 подачи дутья, камеры 4 охлаждения с окном 5 для вывода отходящих газов и узла 6 нижней разгрузки прокаленных гранул. Грану.лы непрерывно поступают через узел 1 верхней загрузки в вертикальную шахту 2, э которой протекает высокотемпературная обработка (прокалка) гранул. Прокаленные гранулы из вертикальной шахты под действием сил тяжести поступают в камеру 4 охлаждения и распределяются по ее

объему под углом естественного откоса, затем разгружаются через конусрое дно с помощью узла б нижней разгрузки.

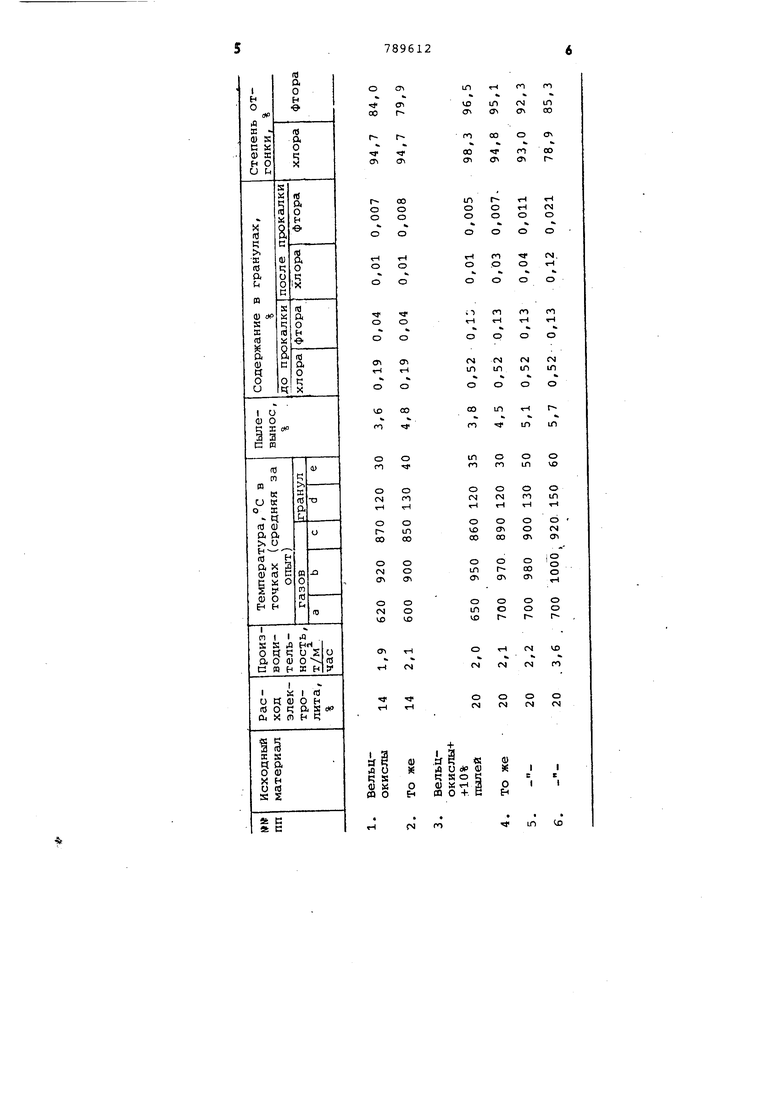

в Таблице приведены результаты испытаний устройства на примере вельдокислов и смеси вельцокислов с пыля)МИ свинцовой плавки.

Дутье с помощью воздуходувки подается на поверхность слоя гранул в вертикальной шахте. В качестве дутья могут быть использованы воздух кислород, продукты горения топлива и т.д. Дутье может быть подогретым или подаваться через горелку в смеси с топливом.

При продувке слоя гранул кислородом, в частности вельцвозгонов, проис} одит их разогрев до необходимо температуры, при этом протекают реакции отгонки летучих примесей (хлора, фтора, редких металлов и др. а также выгорания органических и др. веществ, обладающих восстановительной способностью.

Отходящие газы с парами примесей проходят через массу гранул в камере охлаждения и направляются в окно 5 для отвода газов. Отходящие газы отсасываются дымососами, поэтому в камере охлаждения имеет место разрежение и частичный подсос холодного воздуха через узел нилсней разгрузки.

Таким образом, охлаждение отходящих газов и прокаленных гранул в камере 4 охлаждения достигается за счет снижения скорости схода столба гранул в камере охлаждения, увеличения времени пребывания их в камере благодаря большей площади ее сечения, чем площадь сечения вертикальной шахты, прососа холодного атмосферного воздуха через массу гранул в камеру охлаждения, а также за.счет естественной теплоотдачи через большую поверхность стенок камеры охлаждения,

Снижение пылевыноса достигается за счет резкого падения скорости потока отходящих газов в камере охлаждений благодаря увеличению в 1030 раз сечения массы гранул, распределенных в камере охлаждения под углом естественного откоса, уменьшению объема отходящих газов при их охлаждении.

Соотношение размеров вертикальной шахты и камеры охлаждения обеспечивает оптимальные скорости газового потока на выходе из массы гранул и оптимальное отношение сопротивлени столба гранул в вертикальной шахте и камере охлаждения.

При отношении диаметра камеры охлаждения к диаметру вертикальной шахты менее 1,5:1 не достигается существенного снижения пылевыноса, а также охлаждения газов. С увеличением указанного отношения снижение пылевыноса возрастает незначительно против достигнутого при оптимальном соотношении.

Уменьшение отношения высоты цилиндрической части камеры охлаждения к высоте вертикальной шахты менее 1:1 приводит к увеличению подсоса воздуха и росту расхода электроэнергии на создание разрежения в камере, а также, к снижению объема камеры охлаждения, что приводит к росту пылевыноса вплоть до попадания гранул в отходящие газы. Увеличение отношения указанных высот более 1,5:1 не обеспечивает дальнейшего повышения показателей и приводит к неоправданному росту капзатрат.

Материалом для изготовления камеры охлаждения может служить сталь, жаропрочный и др. Стенки камеры могут быть кессонированы с водяны или воздушным охлаждением.

Таким образом, устройство при достаточно высокой производительност {около 50 т/м в сутки) при непрерывной прокалке гранул обеспечивает уменьшение пылевыноса, снижение темпратур отходящих газов и прокаленных гранул, улучшение условий труда обслживающего персонала (низкие температуры и отсутствие газовыделений) и всокую степень отгонки хлора и фтора.

Устройство может-быть использован для прокалки возгонов и пылей цинковых заводов.

Формула изобретения

1. Устройство для непрерывной прокалки гранул, например возгонов, содержйщее вертикальную шахту, узел верхней загрузки, узел нижней разгрузки, отличающееся тем, что, с целью уменьшения пылевыноса и снижения температур отходящих газов и прокаленных гранул, между вертикгшьной: шахтой и узлом нижней разгрузки BCTPOена камера охлаждения, выполненная в

форме цилиндра с конусным дном и с окном в цилиндрической части для вывода отходящих газов, при этом отношение диаметра камеры охлаждения к диаметру вертикальной шахты равно (1,5-3): 1, а отношение высоты цилиндри ческой части камеры охлаждения к высоте вертикальной шахты равно (1-1,5):1

Источники информации, принятые во внимание при экспертизе

1. Малышев В.П. и др. Цветные металлы, 1970, № 6, с. 27-29,

Дутьё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ В ШЛАКОВОМ РАСПЛАВЕ | 1993 |

|

RU2061055C1 |

| ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2030686C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДСТИЛКИ ПТИЦЕФАБРИКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528262C2 |

| Шахтное агломерационное устройство | 1980 |

|

SU1015222A1 |

| Способ удаления хлора и фтора из пылевидных цинксодержащих материалов | 2022 |

|

RU2813068C1 |

| Способ отгонки фтора из цинксодер-жАщиХ пылЕй и ВОзгОНОВ | 1979 |

|

SU831836A1 |

| Способ переработки цинксодержащихпылЕй и ВОзгОНОВ | 1979 |

|

SU831833A1 |

| ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ СПОСОБОМ ВАНЮКОВА | 1992 |

|

RU2009424C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2114927C1 |

Авторы

Даты

1980-12-23—Публикация

1979-02-16—Подача