2.Устройство по п. 1, отличающееся тем, что нижний шибер герметизирующего затвора узла разгрузки выполнен на консольном выступе с распределительной щелью.

3.Устройство по п. 1, отличающееся тем, что скалыватель спека выполнен в виде двух встречно ориентированных пластин

с односторонними клиновидными режущими кромками, скосы которых обращены в сторону узла разгрузки.

4. Устройство по п. 1, отличающееся тем, что узел разгрузки снабжен щлюзом, состыкованным с корпусом под углом к горизонтали, большим угла трения готового продукта по материалу щлюза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агломерационная машина непрерывного действия | 1976 |

|

SU702230A1 |

| Конвейерная агломерационная машина | 1980 |

|

SU964400A1 |

| Агломерационная машина непрерывного действия | 1979 |

|

SU771448A1 |

| Кольцевая агломерационная машина | 1972 |

|

SU446728A1 |

| Агломерационная машина | 1976 |

|

SU739323A1 |

| Конвейерная машина для окускования железорудных материалов с двумя рабочими ветвями | 1990 |

|

SU1792511A3 |

| КОЛЬЦЕВАЯ АГЛОМЕРАЦИОННАЯ МАШИНА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1971 |

|

SU304293A1 |

| Способ спекания полиметаллического железистого сырья на конвейерной машине и устройство для его осуществления | 1990 |

|

SU1781311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287496C1 |

| КОНВЕЙЕРНАЯ МАШИНА БОГОМОЛОВА ДЛЯ АГЛОМЕРАЦИИ ПОВЫШЕННОГО СЛОЯ ШИХТЫ С ПРИМЕНЕНИЕМ ВОДЫ И ГАЗОВОЗДУШНОЙ СМЕСИ | 2013 |

|

RU2530920C2 |

1. ШАХТНОЕ АГЛОМЕРАЦИОННОЕ УСТРОЙСТВО, содержащее вертикальный трубчатый корпус, узел загрузки шихты, расположенный в верхней части корпуса, камеру спекания в средней части корпус-а, ограниченную фурмами и газоотводящими патрубками, узел разгрузки, расположенный в нижней части корпуса, поддерживающее и зажигательное приспособле-: ния, отличающееся тем, что, с целью повышения однородности качества аглопоритй путем стабилизации аэродинамического режима в слое шихты, оно снабжено скалывателем спека, расположенным ниже фурм, поддерживающее приспособление выполнено в виде связанной с приводом вертикального возвратно-поступательного перемещения коробчатой спекательной решетки, в боковой стенке которой выполнена щель для ввода и вывода зажигательного приспособления, узлы загрузки и разгрузки снабжены герметизирующими двухшибер(Л ными затворами, а узел разгрузки снабжен толкателем. ел 1чЭ

Изобретение относится к конструкции щахтных агломерационных устройств, предназначенных преимущественно для изготовления стройматериалов типа аглопорита, используемых в качестве легких заполнителей бетонов и тепло-звукоизоляционных материалов.

Основу сырьевой базы для производства аглопорита составляют попутные топливосодержащие продукты промышленности, главными из которых являются отходы угледобычи и углеобогащения и зола теплоэлектростанций, работающих на твердом топливе. Для успешной переработки в аглопорит шихта на основе упомянутых продуктов должна содержать не менее по массе твердого топлива с теплотворной способностью 7000-8000 ккал/кг. Теплосодержащие попутные продукты содержат в среднем 8-30% по массе твердого топлива. Таким образом, дополнительное топливо необходимо в отдельных случаях и его расход незначителем, так что по этому показателю технология получения аглопоритов из указанного сырья представляется весьма экономной и перспективной.

Среди агломерационных устройств, пригодных для переработки указанного сырья в пористые стройматериалы, наиболее перспективны шахтные агломерационные установки, поскольку они в сравнении с наибо-, лее распространенными ленточными агломащинами требуют минимума производственных площадей, более надежны в работе и допускают однократное зажигание шихты в начале кампании.

Известно также непрерывно действующее щахтное агломерационное устройство, имеющее щахту и последовательно расположенные в направлении сверху вниз: загрузочное устройство, содержащее размещенные на периферии корпуса шахты бункеры для мелкого сырья, оборудованные в донных частях барабанными питателями, и центральную трубу для подачи крупного кускового сырья; два ряда фурм, выходные торцы которых сопряжены с перфорированной стенкой корпуса и которые служат для подачи смеси отходящих газов с воздухом (верхний ряд) и воздуха (нижний ряд); разгрузочные вальцы, дробящие спек в зазоре на крупные неправильной формы куски и удерживающие на себе столб агломерационного материала 1.

Описанное устройство обеспечивает частичную очистку отходящих газов от механических примесей фильтрацией через столб крупного кускового сырья непосредственно по ходу процесса. Однако неравномерность тяги через фильтрующий слой и неравномерный подсос воздуха через открытый нижний торец шахты, необходимый для охлаждения спека, вызывают системати5 ческие колебания температуры во всех зонах шахты и, соответственно, обусловливают нестабильность качества готового про дукта.

Наиболее близким к предлагаемому по технической сущности и достигаемому ре0 зультату является шахтное агломерационное устройство, имеющее вертикальный трубчатый корпус, загрузочное устройство в виде бункера с барабанным питателе /:, установленное в верхней части корпуса, камеру

5 спекания в средней части корпуса, ограниченную снизу фурмами для подачи воздуха, а сверху газоотводящими патрубками, узел разгрузки, расположенный в нижней части корпуса и выполненный в виде вальцов, частично перекрывающих просвет шахты, поддерживающее приспособление в виде кулисной рамы, перекрывающей просвет шахты в момент пуска, и зажигательное приспособление 2.

Однако в известном шахтном агломерационном устройстве, обладающем принудительной тягой для отсоса отходящих газов, аэродинамический режим нестабилен из-за нерегулярных подсосов воздуха сквозь столб спека, находящийся между и над вальцами узла разгрузки.

Соответственно нестабильными оказываются температурное поле внутри шахты и качество аглопорита в последовательно получаемых за одну кампанию партиях и даже в одной партии в частях, получен ;ь Х

в разное время. Неоднородность аглопорита по качеству требует последующей сортировки готовой продукции, что снижает производительность труда.

Кроме того, в период пуска значительная часть шихты, занимающая объем шахты в промежутке между кулисной рамой и нижней границей зоны горения в камере спекания, не агломерируется и требует возврата в процсс, что усложняет обслуживание.

Цель изобретения - повышение однородности аглопорита по качеству путем стабилизации аэродинамического режима в слое шихты.

Поставленная цель достигается тем, что шахтное агломерационное устройство, имеющее вертикальный трубчатый корпус, узел загрузки шихты, расположенный в верхней части корпуса, камеру спекания в средней части корпуса, ограниченную фурмами и газоотводящими патрубками, узел разгрузки, расположенный в нижней части корпуса, поддерживающее и зажигательное приспособления, снабжено скалывателем спека, расположенным ниже фурм, поддерживающее приспособление выполнено в виде связанной с приводом вертикального возвратно-поступательного перемещения коробчатой спекательной решетки, в боковой стенке которой выполнена щель для ввода и вывода зажигательного приспособления при пуске, узлы загрузки шихты и разгрузки аглопорита оборудованы герметизирующими двухщиберными затворами, а узел разгрузки снабжен толкателем.

Нижний шибер герметизирующего затвора узла разгрузки выполнен на консольном выступе с распределительной щелью.

Скалыватель спека выполнен в виде двух встречно ориентированных пластин с односторонними клиновидными режущими кромками, скосы которых обращены в сторону узла разгрузки.

Узел разгрузки снабжен шлюзом, состыкованным с корпусом под углом к горизонтали, большим угла трения готового продукта по материалу шлюза.

Проведение всего процесса в замкнутом объеме предлагаемого щахтного агломерационного устройства исключает существенные возмущения аэродинамического режима и температурных полей при порционной загрузке шихты и периодическом скалывании и удалении спека.

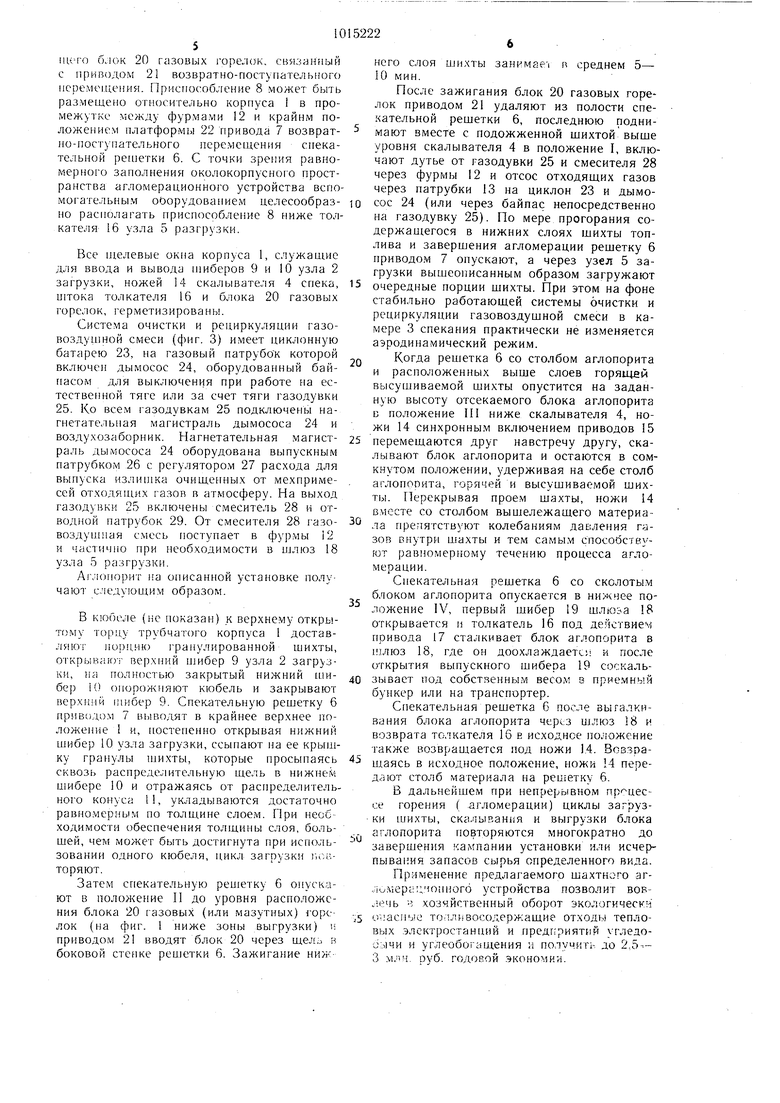

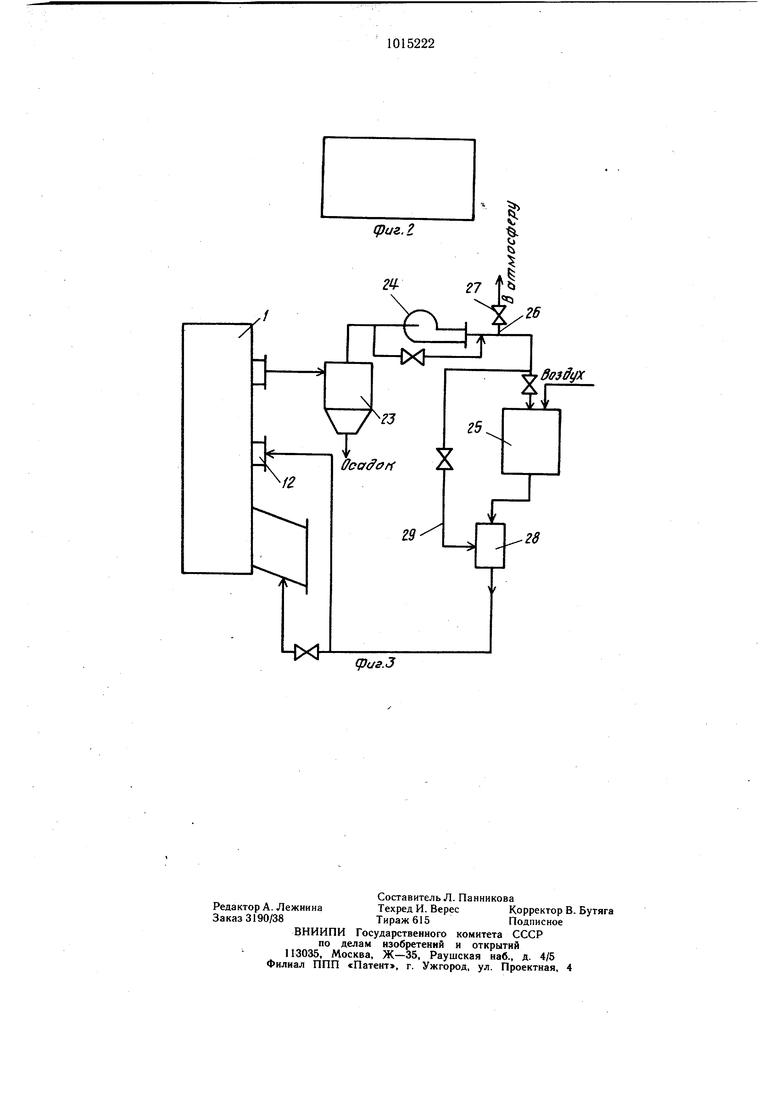

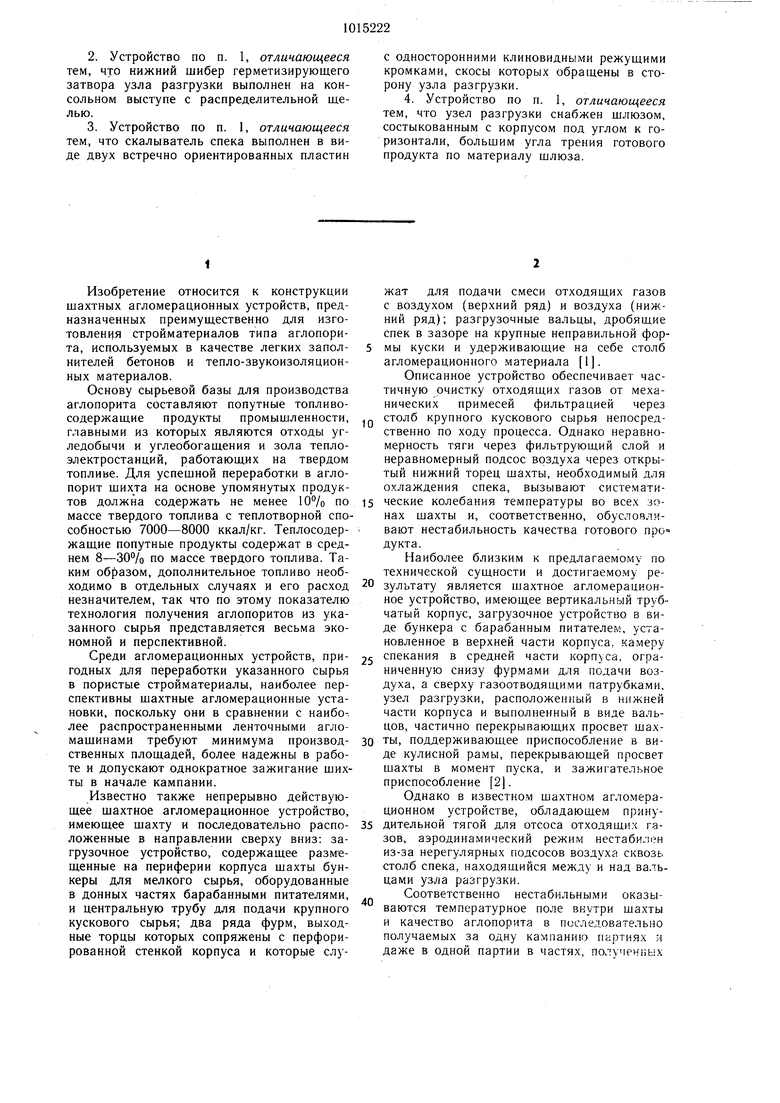

На фиг. 1 схематически изображено предлагаемое агломерационное устройство, продольный разрез; на фиг. 2 - то же, поперечное сечение (между зонами подачи и отсоса газовоздушной смеси); на фиг. 3 - схема рециркуляции и кондиционирования газовоздушной смеси.

Шахтное агломерационное устройство имеет вертикальный трубчатый корпус 1,

в верхней части которого расположен узел 2 загрузки гранул шихты, а в средней - камера 3 спекания, ниже которой размещены скалыватель 4 спека и узел 5 разгрузки.

Внутри корпуса 1 расположена спекательная решетка 6, жестко связанная с приводом 7 вертикального возвратно-поступательного перемещения. Ниже уровня расположения узла 5 разгрузки корпус 1 оборудован приспособлением 8 для зажигания шихты при пуске агломерационного устройства.

Узел 2 загрузки гранул шихты включает верхний 9 и нижний 10 шиберы, которые выполняют роль герметизирующего затвора. Под нижним шибером 10 может быть установлен распределительный конус 11. Нижний шибер 10 имеет длину, большую соответствующего габарита шахты, и снабжен на консольном выступе распределительной

0 щелью. Камера 3 спекания оборудована в нижней части фурмами 12 для подачи свежей газовоздушной смеси, а в верхней - патрубками 13 для отвода отработанной газовоздушной смеси на очистку от механических примесей, обогаш ние воздухом и

5 последующую рециркуляцию.

Скалыватель 4 спека целесообразно выполнять в виде двух встречно ориентированных пластинчатых ножей 14 с односторонними клиновыми режущими кромками,

0 скосы которых обращены в сторону узла 5 разгрузки. Ножи 14 связаны с приводами 15 возвратно-поступательного перемещения, которые предпочтительно выполнять в виде гидроцилиндров. Форма ножей 14 в плане зависит от формы поперечного сечения корпуса 1, которое, как это показано на фиг. 2, целесообразно задавать прямоугольным из соображений технологичности изготовления самого корпуса и с учетом возможности получения штучных аглопоритовых блоков как материала для непосредственного заполнения строительных проемов методом кладки.

Узел 5 разгрузки имеет толкатель 16 в виде плиты, размещаемой в исходном положении в нише корпуса 1, привод 17 воз5 вратно-поступательного перемещения толкателя (предпочтительно в виде гидроцилиндра) и наклонный трубчатый шлюз 18, оборудованный двумя герметизирующими шиберами 19, расположенными на расстоянии, большем максимально возможной ши0рины сколотого блока аглопорита. Угол наклона оси шлюза 18 к горизонтали задан большим, чем угол трения аглопорита по материалу шлюза.

Спекательная решетка 6 имеет вид короба с перфорированными верхней стенкой и днищем. В одной из боковых стенок решетки 6 имеется щель для ввода приспособления 8 для зажигания шихты, включаюiiUTo OJOK 20 газовых горелок, связанный с приводом 21 возвратно-поступательного перемещения. Приспособ;1ение 8 может быть размепдено относительно корпуса 1 в промежутке между фурмами 12 и крайнм положением платформы 22 привода 7 возвратно-поступательного перемещения снекательной регпетки 6. С точки зрения равномерного заполнения околокорпусного пространства агломерационного устройства вспомогательным оборудованием целесообразно раснолагать приспособление 8 ниже толкателя 16 узла 5 разгрузки.

Все П1елевые окпа корпуса 1, служащие для ввода и вывода пшберов 9 и 10 узла 2 загрузки, ножей 14 скалывателя 4 спека, штока толкателя 16 и блока 20 газовых горелок, герметизированы.

Система очистки и рециркуляции газовоздупшон смеси (фиг. 3) имеет батарею 23, на газовый патрубо к которой включен дымосос 24, оборудованный байпасом для выключения при работе на естественной тяге или за счет тяги газодувки 25. Ко все.м газодувкам 25 подключены нагнетательная магистраль дымососа 24 и воздухозаборник. Нагнетательная магистраль дымососа 24 оборудована выпускны.м патрубком 26 с регулятором 27 расхода для выпуска излип1ка очищенных от мехпримесей отходящих газон п атмосферу. На выход газодувки 25 включены смеситель 28 и отводной натрубок 29. От смесителя 28 газовоздушная смесь поступает в фурмы 12 и частично при необходимости в щлюз 18 узла 5 разгрузки.

Аглонорит на описанной установке получают следуюпхим образом.

В кюбеле (не показан) к верхнему открытому торцу трубчатого корпуса 1 достав.ляюг порцию гранулированной шихты, открывают верхний 9 узла 2 загрузки, на полностью закрытый нижний 1пибер К) опорожняют кюбель и закрывают верхний шибер 9. Спекательную рещетку 6 привс).:;о.м 7 выводят в крайнее верхнее положение 1 и, ностепенно открывая нижний щибер 10 узла загрузки, ссыпают на ее крышку гранулы шихты, которые просыпаясь сквозь распределительную щель в нижне./ шибере 10 и отражаясь от распределительного конуса И, укладываются достаточно равно.мерны.м по толщине слоем. При необ ходимости обеспечения толщины слоя, большей, чем может быть достигнута при иснользовании одного кюбеля, цикл загрузки IlC;:-.торяют.

Затем спекательпую решетку 6 онускают в положение И до уровня расположения блока 20 газовых (или мазутных) Iopcлок (на фиг. 1 ниже зоны выгрузки) и приводом 21 вводят блок 20 через щело в боковой стенке решетки 6. Зажигание ниж

шихты занимае1 г среднем 5-

него слоя 10 мин.

После зажигания блок 20 газовых горелок приводом 21 удаляют из полости спекательной решетки 6, последнюю поднимают вместе с подожженной шихтой выше уровня скалывателя 4 в положение I, включают дутье от газодувки 25 и смесителя 28 через фурмы 12 и отсос отходящих газов через патрубки 13 на циклон 23 и дымосос 24 (или через байпас непосредственно на газодувку 25). По мере прогорания содержащегося в нижних слоях шихты топлива и завершения агломерации решетку 6 приводо.м 7 опускают, а через узел 5 загрузки вышеописанным образом загружают очередные порции шихты. При этом на фоне стабильно работающей системы очистки и рециркуляции газовоздушной смеси в камере 3 спекания практически не изменяется аэродинамический режим.

Когда решетка 6 со столбом аглопорита и расположенных выше слоев горящей высуп иваемой шихты опустится на заданную высоту отсекаемого блока аглопорита в положение П1 ниже скалывателя 4, ножи 14 синхронным включением приводов 15 перемещаются друг навстречу другу, скалывают блок аглопорита и остаются в сомкнутом положении, удерживая на себе столб аглопооита, горячей и высушивае.мой щихты. Перекрывая проем шахты, ножи 14 вместе со столбом вышележащего материала препятствуют колебаниям давления газов внутри щахты и тем самы.м способствуют равномерному течению процесса а.гломерации.

Снекательная решетка 6 со сколотым блоком аглопорита опускается в нижнее положение IV, первый шибер 19 щлюза 8 открывается и толкатель 16 под действием привода 17 сталкивает блок аглопорита в шлюз 18, где он доохлаждается и после открытия выпускного шибера 19 соскальзывает под собственным весом в приемный бункер или на транспортер.

Спекательная решетка 6 пос.ле выталкивания блока аглопорита чер(;3 шлюз 18 и возврата толкателя 16 н исходное положение также возврапдается под ножи 1,4. Вовзрандаясь в исходное положение, ножи 4 передают столб материала на решетку 6.

В дальнейшем при непрерывном пр цессе горения ( .агломерации) циклы загрузки п.1ихты, ска.пывания и выгрузки блока аглопорита повторяются многократно до завершения кампании установки или исчерпыва1;ия запасов сырья определенного вида.

Применение предлагаемого шахтного аг.яимераичоппого устройства позволит вов/:ечь -5 хозяйственный оборот экологически оиаспые топ.лк восодержащие отходы тепловых электростанций и предгфиятий угледоОо1чи и углеобогащения н получить до 2, M.iii. руб. годовой экономии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля положения конька на обуви | 1982 |

|

SU1124985A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Агломерационная машина | 1959 |

|

SU130523A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-04-30—Публикация

1980-08-15—Подача