(54) СПОСОБ ПОЛУЧЕНИЯ НИЗКОФОСФОРИСТОГО МАРГАНЦЕВОГО ШЛАКА Изобретение относится к черной металлургии, а именно к электрометсшлургии ферросплавов. Известен способ получения низкофосфористого марганцевого шлака в электропечах мощностью 5,О МВА пери одическим процессом и в печах мощностью 16,5 МВА непрерывным процессом путемзагрузки и одновременного проплавления марганцевых концентратов с углеродистым восстановителем и флюсами (кварцитом и отвальным шлаком товарного SiМп),селективного восстановления железа и фосфора, выпуска шлака из печи l . Недостатками известного способа являются низкое качество получаемого малофосфористого шлака по содержанию фосфора и кремнезема, а также высокий удельный расход- восстановителя - коксика. Цель изобретения - снижение соде жания фосфора, кремнезема и повышен содержание марганца в шлаке, снижение удельных расходов электроэнерги марганцевого концентрата и углеродистого восстановителя при произвед ве шлака. Поставленная цель достигается те что после проплавления шихты и част ного восстановления шлакового расплава до содержания фосфора 0,025-0,030%, в расплав задают .отходы углеобогащения в количестве 9-13% от веса расплава. Использование отходов углеобогащения позволяет дополнительно решать -вопросы, связанные с комплексным ис- , пользованием отходов углеобогащения, ценного минерального сырья, содержащего углеродистый восстановитель в виде сростков угля .с породой. Отходы углеобогащения по данным Запорожского коксохимического завода содержат 15-20% С и до 4% S и 76-81% пустой породы следующего состава, вес.%: Si 0,160-70 АБ ОЗ15-17 7-10 1,0-1,5 0,7-1,0 0,02-0,06 2,0-3,5 2,0-3,5 Указанные отходы коксохимических заводов не используются и идут в отвал. Только на Запорожском коксохимическом заводе ежесуточно их идет в отвал около 3,0 тыс.т.

Введение в шлаковый расплав окислов щелочных металлов позволяет уменшить вязкость мапофосфористого марганцевого шлака и снизить в шлаке содержание S i С , Повышение в шлаке содержания и S также способст.вует снижению вязкости шлака.

Применение отходов углеобогащения, содержащих S, Na,0, , позволяет снизить вязкость шлака и получить более качественный шлак по содержанию фосфора и кремнезема.

Отличительной особенностью электрометаллургического перепада марганцевых концентратов для получения низ кофосфористого марганцевого шлака является необходимость после распределения в период протекания восстановительного процесса

( ) + SC 2Р + 5СО,

получения жидкоподвижного шлакового расплава для, как можно более полного, разделения .шлака и образовавшихся частичек высокофосфористого попутного металла.1

Поэтому введение после проплавления шихты и частичного восстановления фосфора до 0,025-0,030% в расплав отходов углеобогащения, содержащих углерод и флюсующие окислы, позволяет получить достаточно жидкоподвижный шлак, ускорить восстановительный процесс и разделение попутного металла и шлака. Это в свою очередь позПоказатели

воляет повысить качество ишака по 6держанию фосфора и SIO, снизить удельный расход восстановителя и повысить в целом технико-зкономические показатели процесса.

Промышленными опытными плавками установлено, что введение в шлаковый расплав отходов углеобогащения более 13% приводит к росту в-шлаке до 27% и снижению в нем марганца, чт отрицательно сказывается на последующем переделе. Снижение вводимых отходов углеобогащения менее 9% приводит к повыиению вязкости шлакового расплава, что отрицательно сказывается на качество шлака и не позволяет снизить удельный расход восстановителя и электроэнергии. При проплавлении первой части шихты наиболее целесообразно снизить содержание фосфора в шпаке только до 0,0250,030%. При этом условии дополнительное введение в шлаковый расплав отходов углеобогащения, содержащих углерод и флюсующие окислы (SiO, , Na,0, , SOg), позволяет наиболее полно осуществить довосстановление шлака с одновременным его разжижением.

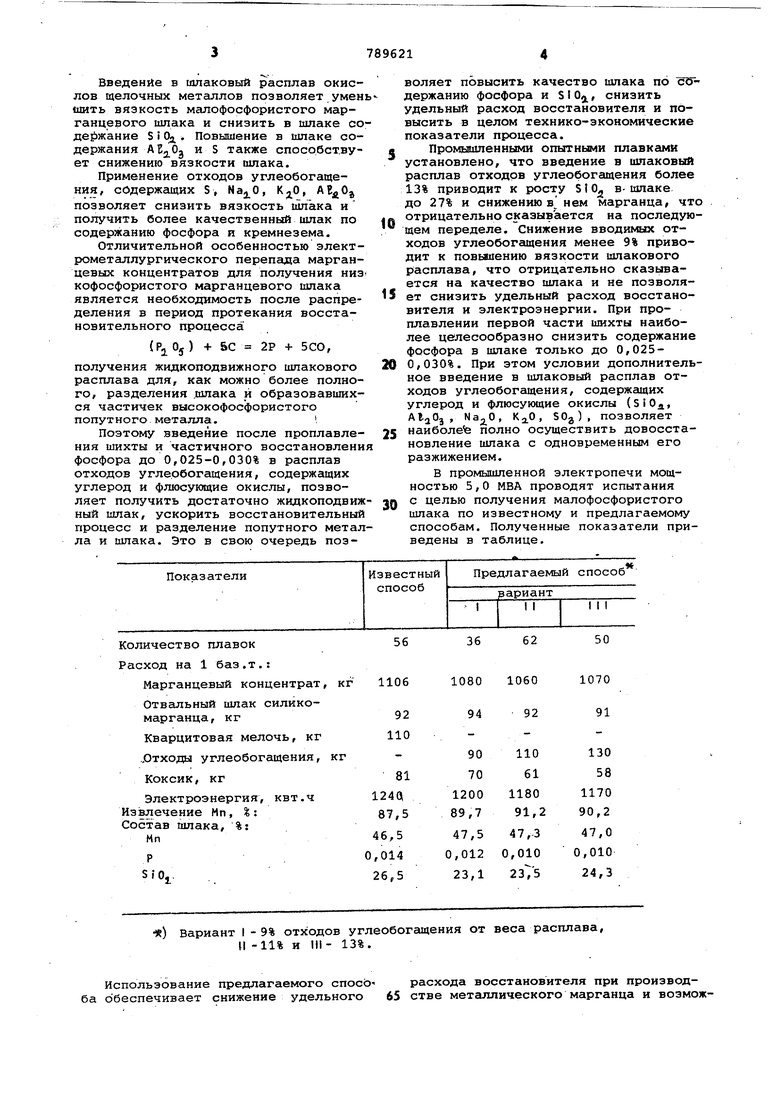

В промышленной электропечи мощностью 5,О МВД проводят испытания с целью получения малофосфористого шлака по известному и предлагаемому способам. Полученные показатели приведены в таблице.

Предлагаемый способ

Известный способ

вариант

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки малофосфорис-ТОгО шлАКА | 1978 |

|

SU800229A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2007 |

|

RU2347835C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО МАРГАНЕЦ, С ИЗВЛЕЧЕНИЕМ МЕТАЛЛОВ | 1999 |

|

RU2153023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1992 |

|

RU2048581C1 |

Количество плавок Расход на 1 баз.т.:

Марганцевый концентрат

Отвальный шлак силикомарганца, кг

Кварцитовая мелочь, кг „Отходы углеобогащения, Коксик, кг

Электроэнергия, квт.ч Извлечение Мп, %: Состав шлака, %;

Мп

Р SiO.

ж) Вариант I -9% отходов углеобогащения от веса расплава, И -11% и III- 13%. Использование предлагаемого cnocbi ба обеспечивает снижение удельного 65

56

36

50

62

1070 91

1080 1060

1106 94 92

92 110

130 58

81

1170

124Q 90,2

87,5 47,0

46,5 0,010

,014 24,3

26,5 расхода восстановителя при производстве металлического марганца и возможS 78962 ность вовлечения в ферросплавное производство неиспользуемых отходов углеобогащения. Формула изобретения Способ получения нязкофосфористого марганцевого ишака, включаиоцийс одновременную загрузку марганцевого концентрата, флюсов .и углеродистого восстановителя, проплавление и еелективное восстановление железа и фосфора, выпуск шлака из печи, о т л и -«« чающийся тем, что, с целью . снижения содер)ания фосфора, кремнезема и повьшенйя содержания марганца 16 в ишаке, снижения удельных расходов энергии, марганцевого концентрата и углеродистого восстановителя при производстве шпака, после проплавления шихты и частичного восстановлен ния шлакового расплава до содержания фосфора 0,025-0,030%, в. расплав задают отходы углеобогащения в количестве 9-13% от веса расплава, Источники информации, принятые во внимание при экспертизе 1. Рысс М.А. Производство ферросплавов, М., Металлургия, 1975, с. 141-144.

Авторы

Даты

1980-12-23—Публикация

1978-12-19—Подача