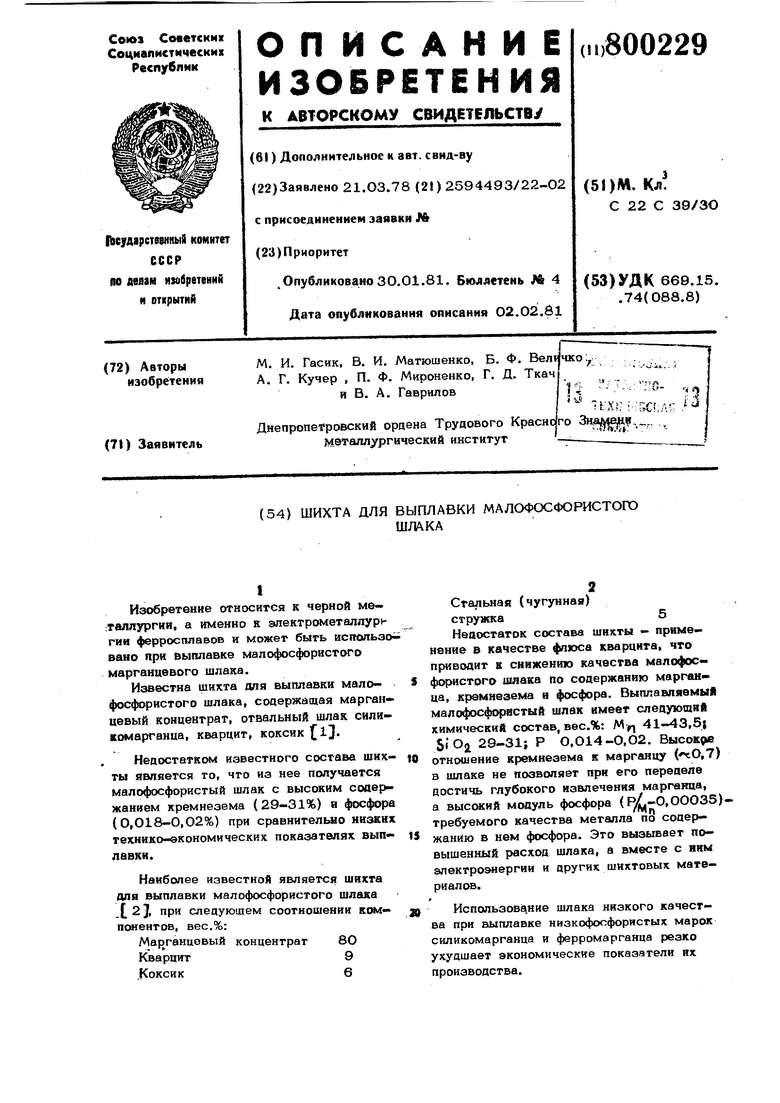

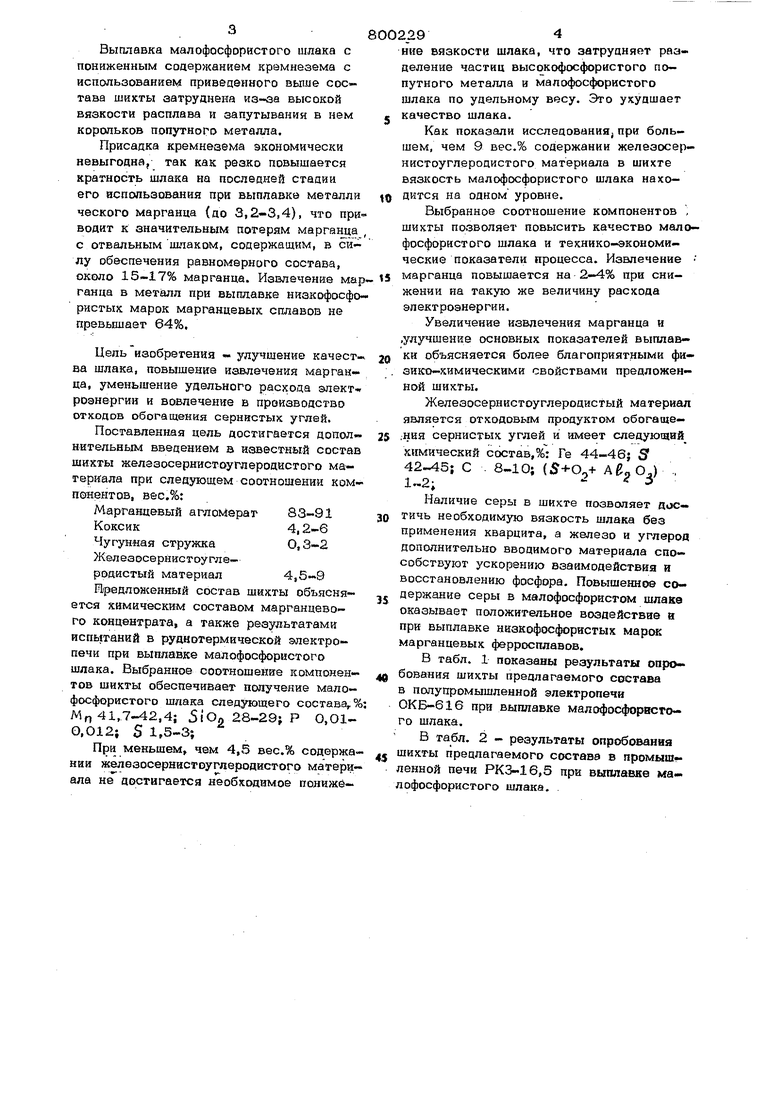

Изобретение относится к черной ме- :таллургии, а именно к электрометаллурь гии ферросплавов и может быть испопьзо вано при выплавке малофосфористого марганцевого шлака. Известна шихта для выплавки мало фосфористого шлака, содержащая марганцевый концентрат, отвальный шлак силикомарганца, кварцит, коксик ij. Недостатке известного состава шихты является то, что из нее получается малофосфористый шлак с высоким сооер жанием кремнезема (29-31%) и фос(|юра (О,018-0,О2%) при сравнителыю низких технико«юкономических показателях выплавки. Наиболее известной является шихта ОЛЯ выплавки малофосфористого шлака 2 J, при следующем соотношении кем- псжентов, вес.%: Ма{)ганцовый концентрат 8О Кварцит9 Коксик6 Стальная (чугунная) стружка5 Недостаток состава шихты - применение в качестве фпюса кварцита, что приводит к снижению качества малофосфсч истого шяака по содержанию марганца, кремнезема и фосфора. Выплавляемый малофосфсфвстый шлак имеет следующий химический состав, вес.%: М 41-43,5; SiOj 29-31; Р О,О14-О,О2. Высокре отношение кремнезема к марганцу (tO,7) в шлаке не позволяет при его переделе достичь глубокого извлечения марганца, а выссжий модуль фосфора (,OOO35). требуемого качества металла по содержанию в нем фосфора. Это вызывает повышенный расход шлака, а вместе с ним электроэнергии и других шихтовых материалов. Испальзов)ние шлака низкого качества при выплавке низкофосфористых марок силикомарганца и ферромарганца резко худшает экономические показатели их производства. Выплавка малофосфористого шлака с пониженным содержанием кремнезема с использованием привецеиного вьпле состава шихты аатруднеиа из-за высокой вязкости расплава и запутывания в нем корольков попутного металла. Присадка кремнезема экономически невыгодна, так как резко повышается кратность шлака на последней стадии его использования при выплавке металла ческого марганца (до 3,2-3,4), что при водит к значительным потерям марганца с отвальным шлаком, содержащим, в силу обеспечения равномерного состава, около 15-17% марганца. Извлечение мар ганца в мет1алл при выплавке низкофосфо ристых марок марганцевых сплавов не превышает 64%, Цель изобретений - улучшение качества шлака, повышение извлечения марганца, уменьшение удельного расхода электроэнергин и вовлечение в производство отходов обогащения сернистых углей. Поставленная цель достигается дополнительным введением в известный состав шихты железосернистоуглеродистого материала при следующем соотношении компонентов, вес.%: Марганцевый агломерат 83-91 Коксик4,2-6 Чугунная стружка0,3-2 Ж©л еаосернистоу гле- ройистый материал4, Ш/редлойсенный состав шихты объясняется химическим составом марганцевого концентрата, а также результатами испытаний в руадотермической электропечи при выплавке малофосфористого шлака. Выбранное соотношение компонентов шихты обеспечивает получение малофосфористого шлака следзпющего состава,. % Мр 41,7-42,4; 51Ол 28-29} Р 0,О10,О12; S 1,5-3; При меньшем, чем 4,5 вес.% содержа нии железосернистоуглеродистого материала не достигается необходимое понижб29ние вязкости шлака, что затрудняет разделение частиц высокофосфористого попутного металла и малофосфористого шлака по удельному весу. Это ухудшает качество шлака. Как показали исследования, при большем, чем 9 вес.% содержании железосернистоуглеродистого материала в шихте вязкость малофосфористого шлака находится на одном уровне. Выбранное соотношение компонентов , шикты позволяет повысить качество малофосфористого шлака и технико-экономические показатели процесса. Извлечение марганца повышается на 2-4% при снижении на такую же величину расхода эл акт роанер ги и. Увеличение извлечения марганца и .улучшение основных показателей выплавки объясняется более благоприятными физико-химическими свойствами предложенной шихты. Железосернистоуглеродистый материал является отходовым продуктом обогаще- .НИН сернистых углей и имеет следующий химический состав, %: Ге 44-46; 3 42-45; С 8-10; ( AggO.) , 1-2; Наличие серы в шихте позволяет достичь необходимую вязкость шлака без применения кварцита, а железо и углерод дополнительно вводимого материала способствуют ускорению взаимодействия и восстановлению фосфора. Повышенное содержание серы в малофосфористом шлаке оказывает положительное воздействие а при выплавке низкофосфористых марок марганцевых ферросплавов. В табл. 1 показаны результаты опробования шихты предлагаемого состава в полупромышленной электропечи ОКБ-616 при выплавке малофосфорвсто- го шлака. В табл. 2 - результаты опробования шихты предлагаемого состава в промышленной печи РКЗ-16,5 при вьгалавке малофосфористого шлака. .

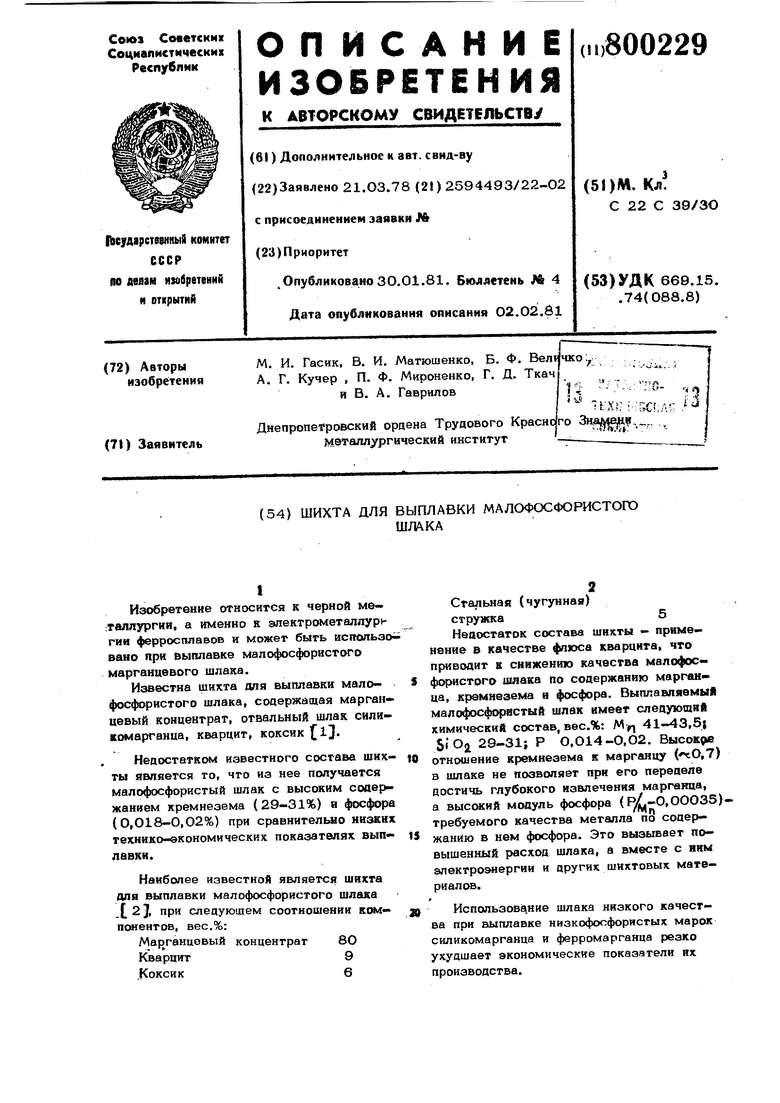

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| Способ получения низкофосфористого марганцевого шлака | 1978 |

|

SU789621A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

| Шихта для выплавки низкофосфористого углеродистого ферромарганца | 1981 |

|

SU1002390A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| Шихта для выплавки малофосфористого марганцевого шлака | 1987 |

|

SU1444385A1 |

| Шихта для выплавки силикомарганца | 1988 |

|

SU1525224A1 |

Мощносгь печи, кВт

Прявеаенвая упвльяая проиэвоак без Т/1ООО ifiT.4

Уаельный расхоа. прввеаеняый к ке, без учета шлаковых корок:

агломерат. кг/баз.т коксовая мелочь, кг/баэ.г стружка, кг/баз.т углистый колчедан, кг/баз.т алектроэвергня кВт ч/баэ.т

Извлечение марганца, %

Среоневзвешенный состсш шлака

Ми Р

СаО

Oi83 О,919 0,850

41,7

0.011 О,О12 4.36,3 Сравнительно, низкая мощность печи во втором аварийным состоянием печи.

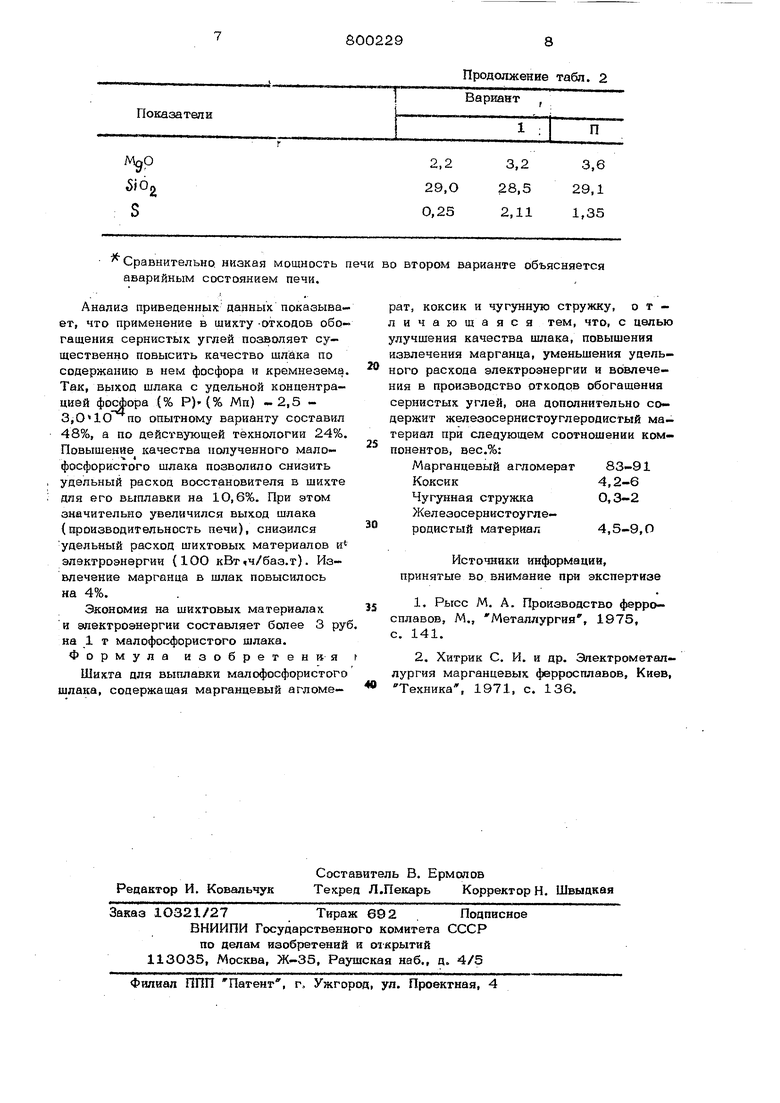

Анализ приведенных данных показывает, что применение в шихту -отходов обогащения сернистых углей позволяет существенно повысить качество шлака по содержанию в нем фосфора и кремнезема. Так, выход шлака с удельной концентрацией фосЛора (% Р)(% Мп) -2,5 3, по опытному варианту составил 48%, а по действующей технологии 24%. Повышение качества полученного малофосфористого шлака позволило снизить удельный расход восстановителя в щихте дпя его выплавки на 10,6%. При этом значительно увеличился выход шлака {производительность печи), снизился удельный расход шихтовых материалов и элэктроэнергии (ЮО кВт «ч/баз.т). Извлечение марганца в шлак повысилось на 4%.

Экономия на шихтовых материалах и электроэнергии составляет более 3 руб на 1 т малофосфористого шлака. Формула изобретения

Шихта для выплавки малофосфористого шлака, содержащая марганцевый агломеПродолжение табл. 2

Вариант

рат, коксик и чугунную стружку, отличающаяся тем, что, с целью улучшения качества шлака, повышения извлечения марганца, уменьшения удельного расхода электроэнергии и вовлечения в производство отходов обогащения сернистых углей, она дополнительно содержит железосернистоуглеродистый материал при следующем соотношении компонентов, вес.%:

Марганцевый агломерат 83-91 Коксик4,2-6

Чугунная стружка0,3-2

Железосернистоуглеродистый материал4,5-9,0

Источники информации, принятые во внимание при экспертизе

с. 141.

Авторы

Даты

1981-01-30—Публикация

1978-03-21—Подача