Изобретение относится к черной металлургии и может быть использовано при производстве высокоуглеродистого ферромарганца в электропечах.

Известна шихта для выплавки высокоуглеродистого ферромарганца, состоящая из марганцевого сырья, известняка, металлозавалки, отходов производства и углеродистого восстановителя [1]

Недостатком этой шихты является получение сплава с высоким содержанием фосфора (более 0,55%).

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является шихта, включающая марганецсодержащее сырье, флюс, железосодержащую добавку, углеродистый восстановитель (Технологическая инструкция на выплавку высокоуглеродистого ферромарганца. ТИ 146-Ф-33-82. Никополь, 1982), при следующем соотношении компонентов, мас. Флюс 22 Железорудные окатыши 4 Углеродистый восстано- витель 12 Марганецсодержащее сырье Остальное

Недостатком известной шихты является сравнительно низкое извлечение марганца (74-75%), высокое удельное содержание фосфора (более 0,5%) и повышенный расход электроэнергии 4050 кВт ч/баз.т.

Целью изобретения является снижение содержания фосфора в ферромарганце, повышение извлечения марганца и удельной производительности печи, снижение удельного расхода электроэнергии.

Поставленная цель достигается тем, что предлагаемая шихта содержит в качестве марганецсодержащего сырья марганцевый агломерат с отношением фосфора к марганцу 0,0035-0,0042, при следующем соотношении компонентов, мас. Углеродистый восстано- витель 12-15 Флюс 10-20 Отходы производства 0,1-8,0

Железосодержащий материал 1,0-5,0

Марганцевый агломерат

с отношением фосфора к марганцу, равным 0,0035-0,0042 52-76,9

Ферромарганец представляет собой многокомпонентный сплав, химический состав которого регламентируется ГОСТ 4755-80. Поскольку применяемое марганцевое сырье (концентраты, агломерат) имеют высокое удельное содержание фосфора (Р/Mn>0,0045), основное количество ферромарганца на НЗФ выплавляется с содержанием фосфора более 0,5% Для выплавки сплава с более низким содержанием в шихту дополнительно вводят малофосфористый шлак.

Процесс образования ферромарганца в электропечи носит сложный характер и состоит из нескольких стадий. Вначале развиваются процессы восстановления высших оксидов марганца с участием СО, а затем MnO и FeO восстанавливается до карбидов. В зоне высоких температур получает развитие реакция восстановления кремния. При это доля восстановленного кремния существенное влияние оказывает как на извлечение марганца ( ηMn), содержание фосфора в сплаве [P] так и на расход электроэнергии (Qуд). Статистической обработкой установлены следующие уравнения регрессии:

ηMn=689+6,2 [Si]

[P]0,578-0,028 [Si]

Qуд=4609-803 [Si]+154 [Si]2.

Вместе с тем, восстановление кремния и марганца не достигается, как при выплавке сплава с применением обычного высокофосфористого (P/Mn>0,0045) марганцевого сырья, так и с дополнительным введением в шихту передельного малофосфористого шлака. Кроме того, введение в шихту малофосфористого шлака значительно ухудшает кинетические и термодинамические условия восстановления марганца и кремния, а также снижает производительность процесса.

Исследованиями кинетики восстановления ферромарганцевых шихт установлено, что применение в шихту марганцевого агломерата с отношением фосфора к марганцу, равным 0,035-0,0042, позволяет получать сплав с содержанием фосфора менее 0,5% при одновременном повышении извлечения марганца в сплав.

Выбор граничных значений предложенных компонентов шихты обусловлен требованиями к составу ферромарганца по ГОСТ 4755-80, а также обнаруженной зависимостью между соотношением компонентов, извлечением марганца, расходом электроэнергии и содержанием фосфора в сплаве.

Проведенными исследованиями установлено, что при содержании в шихте менее 52% марганцевого сырья содержание марганца в сплаве падает ниже допустимых пределов, а необходимое пропорциональное увеличение в шихте доли восстановителя нарушает нормальный ход выплавки (расстраивается электрический режим, наблюдается аварийный режим работы узлов и оборудования печи). Если повысить долю марганцевого сырья свыше 76,9, то в результате недостатка восстановителя падает извлечение элементов, снижается производительность, растет содержание марганца в шлаке и удельный расход электроэнергии.

Пределы отношения фосфора к марганцу в марганцевом агломерате обусловлены установленной зависимостью между качеством сплава по содержанию фосфора и показателями производства. Применение в шихту агломерата с отношением P/Mn более 0,0042 не позволяет получить ферромарганец с содержанием фосфора менее 0,5% и не отвечает требованиям ГОСТ 4755-80. Использование в шихту агломерата с отношением P/Mn менее 0,0035 приводит к снижению извлечения марганца и кремния и понижает производительность электропечи.

При содержании углеродистого восстановителя в шихте менее 12% снижается извлечение марганца и кремния в сплав, увеличивается содержание фосфора и понижается производительность печи, а при содержании его в шихте более 15% резко возрастает содержание кремния в сплаве, превышая допустимое ГОСТом (ГОСТ 4755-80). Кроме того, в результате увеличения электропроводности шихты нарушается электрический режим и растет расход электроэнергии.

Введение в состав шихты менее 10% флюса не позволяет получить стандартный по кремнию сплав, а при содержании флюса более 20% растет удельный расход электроэнергии за счет ухудшения шлакового режима и падает производительность печи.

При содержании в шихте менее 0,1 и 1,0% соответственно отходов производства и железосодержащего материала снижается извлечение марганца, удельная производительность печи и растет расход электроэнергии. Это же наблюдается и при повышении содержания указанных компонентов в шихте более 8,0 и 5,0% Кроме того, содержание в шихте более 5,0% железосодержащей добавки приводит к получению нестандартного сплава по содержанию марганца.

Для подтверждения выбранных значений соотношений P/Mn в марганцевом агломерате в идентичных условиях проведены исследования по выплавке ферромарганца на известной и предложенной шихте. Опытные плавки проводили в промышленной электропечи РПЗ-63МВА.

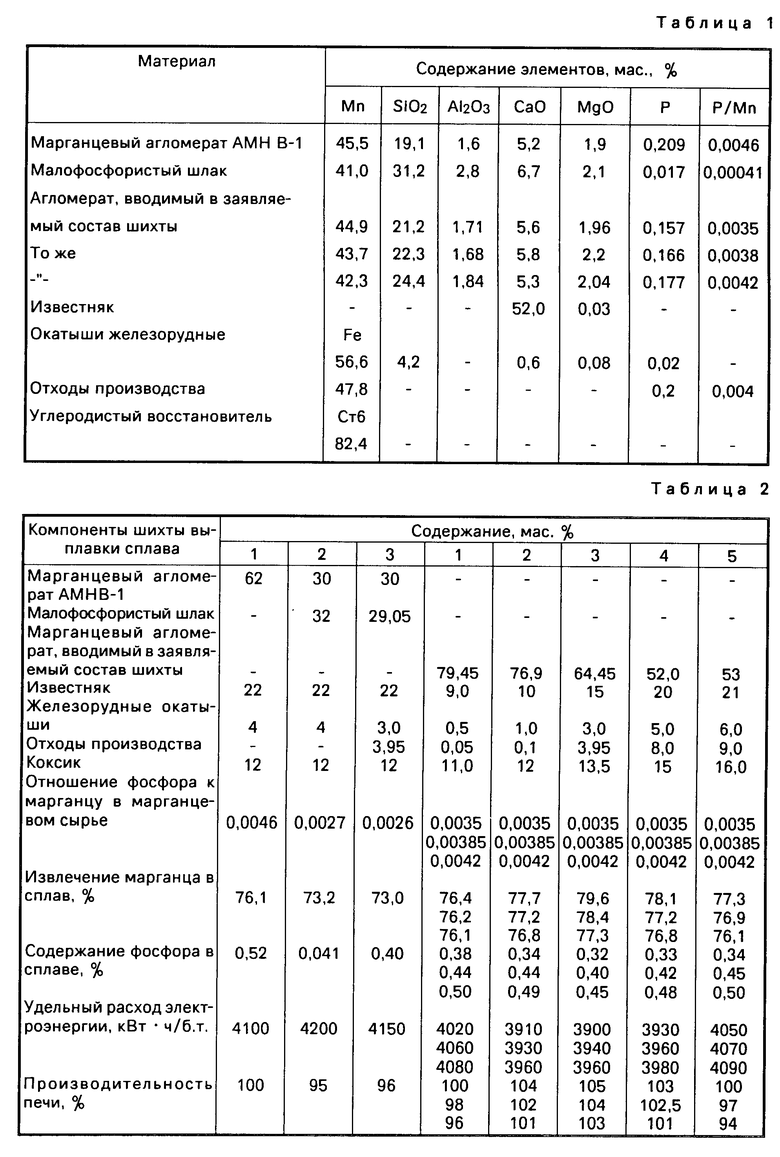

В качестве шихтовых материалов применялись: агломерат марганцевый (СТП 146-20-89), шлак марганцевый малофосфористый (ТУ 14-9-181-89), кокс сортированный (ГОСТ 9188-74), известняк Елековского месторождения (ТУ 14-1-237-72), железорудные окатыши (ТУ 14-9-137-78) и отходы производства. Химический состав применяемых шихтовых материалов приведен в табл. 1.

Для сравнительного анализа результатов выплавки ферромарганца в известной шихте использовали три вида марганцевого сырья агломерат с отношением P/Mn выше верхнего предела; агломерат с отношением P/Mn выше верхнего предела и малофосфористый шлак с отношением ниже нижнего; в шихту дополнительно вводили марганецсодержащие отходы производства.

В предложенный состав шихты вводили три вида агломерата: с промежуточным соотношением P/Mn= 0,0038; с указанным соотношением на нижнем пределе P/Mn= 0,0035 и верхнем P/Mn=0,0042.

В табл. 2 приведены составы известной и предложенной шихты и показатели выплавки ферромарганца на этих шихтах по вариантам. Учитывая необходимость обоснования, наряду с заявляемыми пределами шихты, пределов соотношения P/Mn в агломерате, в табл. 2 вариантам с известной шихтой противопоставлены результаты трех испытаний по каждому варианту предложенного состава шихты.

Проведенные исследования показали (табл. 2), что выплавка ферромарганца с применением в предложенный состав шихты марганцового агломерата с отношением P/Mn= 0,0035-0,0042 позволяет получить сплав с пониженным содержанием фосфора (менее 0,5%) при одновременном повышении извлечения марганца с 73-76% (для известной шихты) до 77-79% (для предложенной шихты), снижение удельного расхода электроэнергии с 4200-4100 до 3900-3980 кВт ˙ ч/т и увеличение производительности на 5-7% что в условиях НФЗ позволит получить значительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2007 |

|

RU2347835C2 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1985 |

|

SU1296619A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО АГЛОМЕРАТА | 1992 |

|

RU2031178C1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1987 |

|

SU1467092A1 |

| Способ выплавки высокоуглеродистого ферромарганца | 1987 |

|

SU1458411A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

Использование: черная металлургия при производстве высокоуглеродистого ферромарганца в электропечах. Сущность изобретения: шихта содержит следующие компоненты, мас. углеродистый восстановитель 12 15; флюс 10 20, марганецсодержащие отходы 0,1 8,0; железосодержащий материал 1,0 - 5,0; марганцевый агломерат с отношением фосфора к марганцу, равным 0,0035 0,0043, остальное. 2 табл.

ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА, содержащая марганецсодержащее сырье, углеродистый восстановитель, флюс, железосодержащий материал и марганецсодержащие отходы, отличающаяся тем, что в качестве марганецсодержащего сырья она содержит марганцевый агломерат с отношением фосфора к марганцу 0,0035 0,0042 при следующем соотношении компонентов, мас.

Углеродистый восстановитель 12 15

Флюс 10 20

Марганецсодержащие отходы 0,1 8,0

Железосодержащий материал 1 5

Марганцевый агломерат с отношением фосфора к марганцу 0,0035 0,0042 Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1987 |

|

SU1467092A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-20—Публикация

1992-07-20—Подача