Изобретение относится к области черной металлургии, в частности к переработке марганцеворудного сырья плавкой в рудовосстановительных электропечах, и может быть использовано для переработки бедных фосфористых марганцевых руд с использованием высококачественного марганцевого минерального сырья.

В настоящее время российские предприятия, производящие высокоуглеродистый ферромарганец, работают в сложных условиях, связанных с отсутствием качественного отечественного марганцевого сырья. Большая часть марганцевых руд России имеет относительно невысокое содержание марганца (19-35% Mn) и отношение Р/Mn=0,0052-0,042, что делает невозможным получение сплавов с содержанием фосфора менее 0,35%. Сплавы с содержанием фосфора более 0,35% значительно дешевле на рынке и не пользуются спросом за рубежом.

Высококачественные марганцевые руды Габона, ЮАР, Индии, Австралии и некоторых других стран характеризуются высоким содержанием марганца (˜50%) и отношением Р/Mn≤0,0021. Они пригодны для производства востребованных на рынке низкофосфористых сплавов. В то же время эти материалы обладают достаточно высокой стоимостью и требуют дополнительных расходов на доставку, а отечественные бедные фосфористые руды являются более дешевым и доступным сырьем.

Известна шихта для выплавки высокоуглеродистого ферромарганца, состоящая из марганцевого сырья, известняка, металлодобавки, отходов производства и углеродистого восстановителя [Авторское свидетельство СССР №1296619, кл. С22С 33/04, 1987], недостатком которой является получение сплава с высоким содержанием фосфора (>0,55%). Ниже приведен типовой состав колоши, мас.%:

и

и  , равными 0,20-0,35

, равными 0,20-0,35

Известна шихта для выплавки углеродистого ферромарганца флюсовым способом с содержанием фосфора до 0,35% (Технологическая инструкция на выплавку высокоуглеродистого ферромарганца. ТИ 146-Ф-107-99. Никополь. 1999 г.), состоящая из агломерата, малофосфористого шлака (МФШ), кокса, известняка и железорудных окатышей. Ниже приведен типовой состав колоши, кг (мас.%):

К преимуществам данного состава шихты относится возможность использования фосфористого марганцевого сырья, в том числе частично переработанного в малофосфористый шлак.

Недостатком данной шихты является необходимость использования малофосфористого марганцевого шлака (МФШ) для обеспечения заданного содержания фосфора в сплаве, что требует дополнительной технологической стадии в условиях производства и может быть реализовано лишь на предприятиях, обладающих соответствующими свободными дополнительными мощностями. При этом снижается производительность, повышается удельный расход электроэнергии, снижается извлечение марганца и увеличивается стоимость сырья.

В качестве прототипа взята шихта [Патент № RU 2048581 С1, кл. С22С 33/04, 20.07.1992], позволяющая получать ферромарганец с пониженным содержанием фосфора (<0,5), включающая, мас.%: углеродистый восстановитель 12-15; флюс 10-20; марганецсодержащие отходы 0,1-8,0; железосодержащий материал 1,0-5,0; и марганцевый агломерат с отношением фосфора к марганцу, равным 0,0035-0,0043, остальное. Ниже приведен состав типовой колоши, масс.%:

К преимуществам шихты относится использование марганецсодержащих отходов.

Недостатком известной шихты является использование марганцевого агломерата с низким содержанием фосфора. Такого сырья в РФ очень мало и применение его в производстве ограничено.

Целью изобретения является вовлечение в производство низкокачественных марганецсодержащих материалов (концентратов, агломератов) и получение высокоуглеродистого ферромарганца с содержанием фосфора менее 0,35% без использования МФШ.

Поставленная цель достигается тем, что предлагаемая шихта для выплавки высокоуглеродистого ферромарганца в рудовосстановительных электропечах, содержащая углеродистый восстановитель, флюс и марганецсодержащее сырье, согласно изобретению в качестве марганецсодержащего сырья содержит смесь богатой марганцевой руды с отношением Р/Mn≤0,0021 и концентрата бедной фосфористой марганцевой руды с отношением Р/Mn=0,0052-0,042, при следующем соотношении компонентов, мас.%:

Выбор граничных значений предложенных компонентов шихты обусловлен требованиями к составу ферромарганца по ГОСТ 4755 - 91, а также различием в стоимости марганцевых материалов.

Проведенными исследованиями установлено, что при содержании в шихте более 40 мас.% концентрата бедной фосфористой отечественной марганцевой руды с отношением Р/Mn=0,0052-0,042 содержание фосфора в сплаве превышает 0,35%. С уменьшением доли концентрата бедной фосфористой марганцевой руды с отношением Р/Mn=0,0052-0,042 менее 5 мас.% возрастает стоимость продукции и снижается степень использования отечественного сырья. Соотношение этих шихтовых материалов определяется минимальным количеством присадки богатой марганцевой руды, обеспечивающей содержание в сплаве фосфора менее 0,35%.

Содержание углеродистого восстановителя в шихте в количестве 12-18 мас.% определено из его стехиометрически необходимого количества на восстановление компонентов шихты с учетом отклонений для регулирования технологического процесса. Недостаток восстановителя (менее 12 мас.%) приводит к снижению степени извлечения марганца, что влечет за собой различного рода нарушения технологического процесса, связанные со шлаковым, электрическим режимами и ухудшением технико-экономических показателей. При избытке восстановителя (более 18 мас.%) происходит неоправданный перерасход восстановителя, увеличивается отношение проводящей и непроводящей частей шихты и, как следствие, нарушается нормальный ход плавки, уменьшается глубина посадки электродов в шихте из-за повышенной электропроводности. Пределы содержания восстановителя 12-18% связаны с соотношением богатой марганцевой руды и концентрата бедной фосфористой марганцевой руды с отношением Р/Mn 0,0052-0,042.

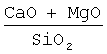

Пределы содержания флюса обусловлены особенностями карботермического процесса получения ферромарганца. Из опыта работы металлургических предприятий, а также многочисленных исследований было установлено, что оптимальная основность шихты для получения высокоуглеродистого ферромарганца флюсовым способом находится в пределах 1,1-1,3. При недостатке флюса (<8%) снижается степень извлечения марганца. При избытке флюса (>20%) ухудшаются технологические свойства шлака, повышается его кратность и возрастает удельный расход электроэнергии.

Изобретение иллюстрируется опытными плавками, проведенными в высокотемпературной установке типа Таммана при температуре 1600°С.

В качестве шихтовых материалов использовались: концентрат тыньинской фосфористой марганцевой руды (Северный Урал), австралийская марганцевая руда, коксик НТМК (86,1% С), известняк Самского месторождения. Химический состав материалов приведен в табл.1.

В табл.2 приведены составы шихт и результаты опытных плавок. Проведенные эксперименты показали, что предлагаемый состав шихты обеспечивает получение ферромарганца с содержанием фосфора до 0,35% при содержании марганца в сплаве 81-84% (вблизи верхнего предела по ГОСТ 4755-91).

Экономический эффект от использования предложенного изобретения достигается в основном за счет применения относительно дешевого концентрата бедной фосфористой марганцевой руды с отношением Р/Mn=0,0052-0,042.

Химический состав шихтовых материалов

Состав шихт и результаты опытных лабораторных плавок

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1985 |

|

SU1296619A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1992 |

|

RU2048581C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1987 |

|

SU1467092A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1990 |

|

SU1708908A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2011 |

|

RU2456363C1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

Изобретение относится к области металлургии, в частности к переработке марганцевого сырья плавкой в рудовосстановительных печах. Шихта содержит марганцевое сырье, углеродистый восстановитель и флюс. В качестве марганцевого сырья используют смесь концентрата бедной фосфористой марганцевой руды с отношением Р/Mn=0,0052-0,042 и богатой марганцевой руды с отношением Р/Mn≤0,0021 при следующем соотношении компонентов, мас.%: углеродистый восстановитель 12-18, флюс 8-20, концентрат бедной фосфористой марганцевой руды с отношением Р/Mn=0,0052-0,042 5-40, богатая марганцевая руда с отношением Р/Mn≤0,0021 остальное. Изобретение позволяет привлекать в производство низкокачественные отечественные марганецсодержащие материалы и получать углеродистый ферромарганец с содержание фосфора менее 0,35% без использования малофосфористых марганцевых шлаков. 2 табл.

Шихта для выплавки высокоуглеродистого ферромарганца в рудовосстановительных печах, содержащая марганецсодержащее сырье, углеродистый восстановитель и флюс, отличающаяся тем, что в качестве марганецсодержащего сырья используют смесь концентрата бедной фосфористой марганцевой руды с отношением Р/Mn=0,0052-0,042 и богатой марганцевой руды с отношением Р/Mn≤0,0021 при следующем соотношении компонентов, мас.%:

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1992 |

|

RU2048581C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОФОСФОРИСТЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2001 |

|

RU2197551C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1987 |

|

SU1520129A1 |

| Способ возведения сооружения | 1976 |

|

SU652296A1 |

| US 3369887 A, 20.02.1968. | |||

Авторы

Даты

2009-02-27—Публикация

2007-01-16—Подача